Модернизация фасовочного аппарата на молокоперерабатывающем заводе

Автор: Лемешко М.а, Лапин К.И.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 12-3 (28), 2018 года.

Бесплатный доступ

В статье приведены сведения о полезной модернизации на молокоперерабатывающем заводе, в частности, на операции «фасовка готовой продукции». Разработана и приведена схема улучшения работы автомата фасовки путем контроля за уровнем продукта в ёмкости - ёмкостными датчиками.

Модернизация, производство молока, фасовка, точность дозирования и точность учёта

Короткий адрес: https://sciup.org/140281329

IDR: 140281329

Текст научной статьи Модернизация фасовочного аппарата на молокоперерабатывающем заводе

Автоматизация молочного предприятия является важнейшим показателем уровня его технического развития. Обеспечить технологические и экономические преимущества в конкурентной борьбе, невозможно при традиционной организации производства, автоматизированное производство является основой перспективного развития современной молочной индустрии. Автоматизация меняет качество труда, обеспечивает увеличение производительности, позволяет более точно управлять процессами, высвобождает сотрудников, занятых на трудоемких и зачастую неквалифицированных работах.

Уровень автоматизации производственных (технологических) процессов в молочной промышленности может определяться рядом показателей: удельным весом стоимости машин-автоматов, средств автоматики, контрольных устройств и пр. в общей стоимости технологического оборудования; степенью охвата рабочих автоматизированным трудом; долей производительности машин-автоматов и др.

Поэтому вопросы совершенствования средств и методов автоматизации процессов, при производстве молочной продукции, являются весьма актуальными.

Как известно, переработка молока на молзаводах заключается в трех основных процессах: сепарация, гомогенизация, пастеризация. Кроме этого могут включаться дополнительные процессы улучшающие различные качества продукта, например бактофугирование или деаэрацию. Описать эти процессы можно на примере перерабатывающего комплекса на заводе «Агрокомплекс», который именуется Lacta, по названию пастеризационной установки. Финальном процессом производства молочной продукции является фасовка. Перемещение и обработка молока сопровождаются обеспесивающими операциями и включает работу и обслуживание соответствующих аппаратов, насосов, ёмкостей, датчиков, регуляторов и клапанов.

Операциям фасовки предшествует подача продукции на фасовку. Для подачи кефира используются специальные кулачковые насосы, попотому что центробежные разбивают зерно кефира, его нужно перекачи-вать нежно. С молоком все проще, единственная проблема – вспенивание, влияет и на корректность учета, и на удобство фасовки. Подается молоко обычным центробежным насосом, главное чтоб соблюдалась герметичнось уплотнений на соединениях. Чтоб обеспечить равномерную подачу и мойку фасовочного оборудования, фасовочные аппараты были связаны с системой тетрапак группой сигналов. Например на основных фасовочниках аппаратах Pitpack фирмы Агатпак присутствуют такие сигналы: производство, запрос продукта, готов к мойке – сигналы поступающие от автомата, старт-стоп мойки – сигнал поступающий к автомату. Чтобы отсутствовала смешаная фаза, линию не вытесняют водой. Поскольку подача на фасовку на заводе еще до модернизации шла со второго этажа на первый, чтоб присутствовал самотек, насосы не использовались (разве что для густых продуктов). По этому опыту и работает вытеснение до фасовочного аппарата, вытесняется только линия до 43 гребенки (фасовочной), а далее просто на гребенке открывается батерфляй для связи с атмосферой, чтоб не образовывалось вакуума, и молоко стекает вниз к фасовочнику.

Одна проблема оставалась нерешенной – это учет отпускаемой продукции. Дело в том, что фасовочное оборудование выдает дискретный сигнал на подачу продукта, после каждой операци по его упаковке; при этом получаются слишком частые пуски-остановы насоса, из-за этого учётный расходомер некорректно ( с существенной ошибкой) ведет учет поданного продукта в фасовочный автомат. Общий расход продукта из одной ёмкости не соотвествует сумме расходов покаждой фасовочной операции. В данной статье описана корректировка способа управления фасовочным аппаратом, при которой учёт отпускаемой продукции выполняется почти точно, с незначительными погрешностями.

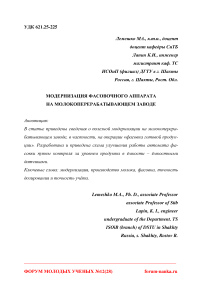

На рисунке 1 приведена схема управления работой фасовочного аппарата по сигналу с расходомера.

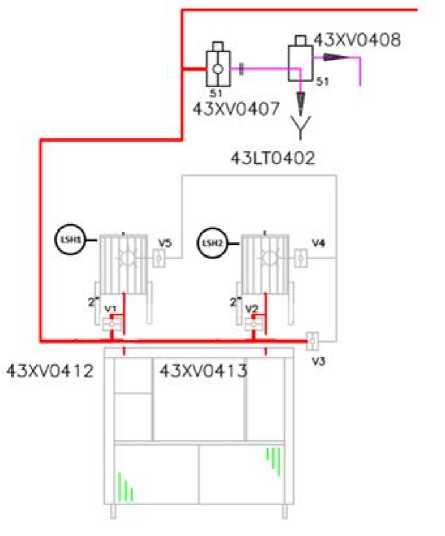

Рисунок 1 – Схема управления фасовочной машиной до модернизации Сущность модернизации заключается в стабилизации потока продукта на подаче его в фасовочный аппарат. У аппарата два ручья, к каждому ручью есть бак, уровень продукта в котором поддерживается отдельно дискретным способом. Вибрационный датчик срабатывает и открывается клапан на входе в бак. Вместе с этим срабатывает реле, подающее сигнал на систему «тетрап» о запросе продукта. Поскольку бака 2, а подходящая труба одна, сигнал расценивается как 2500 л/ч производительности насоса. Т.е. сработал один ручей – то насос будет поддерживать расход 2500 л/ч, если оба – 5000 л/ч. Такая действующая система создает резкие рывки потока, а отсутствие стабильности делает почти невозможным точный учет по расходомерам на фасовочных линиях. На данный момент учет поданного на фасовку продукта ведется с помощью счетчика пакетов на фасовочном агрегате, что недостаточно точно. Специалисты фирмы «Тетрапак» предложили модернизировать контроль и поддержание уровня в баках аналоговым способом с помощью регулирующих клапанов и емкостных датчиков уровня. Также была разработана электрическая схема для обхода реакции контроллера автомата на отсутствие его дискретных сигналов с датчиков уровня. На рисунке 2 приведена схема управления после модернизации.

Отличительной особенностью новой схемы является включение в работу системы датчиков, измеряющих уровень продукта в ёмкости.

На рис.1 датчики обозначены символом «LT». Это ёмкостные датчики, которые отличаются высокой чувствительностью и не засоряются продуктами, относительно легко поддаются мойке, просты в эксплуатации.

Фасовочный аппарат включен в единую систему управления процессом фасовки и поэтому для модернизации потребовалось приспособиться к типовому алгоритму работы управляющего контроллера. Для этого датчики расхода, которые до модернизации использовались для учёта продукции, установлены в открытое состояние, а учет расхода продукта ведется по данным ёмкостных датчиков.

Рис.2 –Схема управления после модернизации

Как видно на схеме система управления снабжена ёмкостными датчиками уровня жидкости в ёмкостях. Практика их применения показала относительно высокую точность для измерения уровня жидкости в ёмкости.

Расходомеры системы (V1 и V2) находятся в открытом состоянии и на отсечение необходимого объема при фасовке не препятствуют работе ёмкостных датчиков. Данная модернизация имеет также дополнительные достоинства.

Вследствие управления процессом фасовки с участием ёмкостных датчиков уровня, снижаются гидравлические удары при открытии и закрытии клапанов фасовочного аппарата. Такие вопросы рассмотрены для условий этого же молзавода в работе [1]. Аналогичный эффект приносит и модернизация процесса пастеризации, где проявление гидравлических ударов также существенно уменьшилось [2].

Список литературы Модернизация фасовочного аппарата на молокоперерабатывающем заводе

- Лемешко МА., Лапин К.И. Гидравлические удары в управлении процессами производства на молокоперерабатывающем заводе // Международное научно-практическое периодическое сетевое издание «Форум молодых ученых» Выпуск № 11(27) (ноябрь, 2018). 8с.Сайт: http://forum-nauka.ru/ URL.: http://forum-nauka.ru/domains_data/files/27/Lemeshko M_1.pdf

- Лемешко МА., Лапин К.И. К вопросу модернизации процесса пастеризации молока с целью снижения его себестоимости // Международное научно-практическое периодическое сетевое издание «Форум молодых ученых» Выпуск № 11(27) (ноябрь, 2018). 4с. Сайт: http://forum-nauka.ru. URL http://forum-nauka.ru/domains_data/files/27/Lemeshko M. -2.pdf