Модернизация холодильной системы получения ледяной воды для производства сыров

Автор: Добродей Александр Олегович, Горовой Андрей Вячеславович

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Электротехнологии и электрооборудование в сельском хозяйстве

Статья в выпуске: 3 (24), 2019 года.

Бесплатный доступ

Основным сырьем для производства сыров является молоко, которое нужно охладить при помощи технологического оборудования. Для наилучшего сохранения свойств молока необходимо мгновенное охлаждение. С этой целью используют пластинчатые теплообменники, где молоко охлаждается до температуры примерно на 3 °С выше температуры хладоносителя, в качестве которого применяется ледяная вода. В статье приведены основные характеристики существующей холодильной системы получения ледяной воды для производства сыров и описан технологический процесс производства ледяной воды. Предложен ряд технологических решений для увеличения эффективности работы холодильной системы и снижения затрат энергоресурсов на производство холода. Предлагаемые решения снижают объем оборудования, обеспечивающего производство холода для системы ледяной воды, по сравнению с существующей системой. Сделан выбор нового оборудования и произведена оценка эффективности замены. В результате замены компрессорных агрегатов холодильной системы расход электрической мощности на единицу производимого холода был снижен на 19,3 %. Рассчитана аммиакоемкость оборудования и жидкостных трубопроводов до и после модернизации, которая привела к снижению объема аммиака, приходящегося на единицу мощности оборудования, производящего холод на 66,7 %.

Холодильная система, ледяная вода, компрессор, конденсатор, теплообменник, аммиакоемкость оборудования

Короткий адрес: https://sciup.org/147229224

IDR: 147229224 | УДК: 637.33.02:546.212-026.656:621.56/59-048.35

Текст научной статьи Модернизация холодильной системы получения ледяной воды для производства сыров

Введение. Основное сырье для производства сыров – молоко, которое нужно очистить и охладить. Молоко можно охладить открытым и закрытым способами при помощи технологического оборудования: емкостей различной вместимости; пластинчатых и оросительных аппаратов [1]. Главное условие при охлаждении – продолжительность процесса. Для наилучшего сохранения свойств молока необходимо мгновенное охлаждение. С этой целью используют пластинчатые теплообменники, где молоко в закрытом потоке за один проход через аппарат охлаждается до температуры примерно на 3 °С выше температуры хладоносителя, в качестве которого применяется ледяная вода.

Под термином «ледяная вода» [1] подразумевается вода с температурой близкой к 0 °С – самый дешевый хладоноситель по сравнению с семейством гликолевых и солевых растворов и в полной мере отвечает всем требованиям, предъявляемым к хладоносителям, используемым для охлаждения пищевых продуктов. Однако получение воды с такой температурой в пластинчатых или кожухотрубных теплообменниках сопряжена с риском ее замерзания и соответственно выходом из строя теплообменного оборудования.

Основная часть.

Цель работы: модернизация холодильной системы получения ледяной воды для производства сыров.

Для достижения цели необходимо решить следующие задачи:

-

– вывести из эксплуатации действующую холодильную систему для получения ледяной воды и ее оборотное водоснабжение, достигшие морального и физического износа;

-

– замена выведенного из эксплуатации оборудования на современное;

-

– производство холода в объеме, удовлетворяющем потребность технологии производства сыров;

-

– снижение затрат энергоресурсов на производство холода.

Основные характеристики существующей холодильной системы для получения ледяной воды представлены в таблице 1.

Таблица 1 – Основные характеристики существующей системы.

|

Показатель |

Величина |

|

Производство холода, физический объем – эквивалент холодопроизводительности одновременно работающих компрессоров |

630 кВт |

|

Потребляемая электрическая мощность в часы пиковой нагрузки |

230 кВт |

|

Количество аммиака в системе |

817,5 кг |

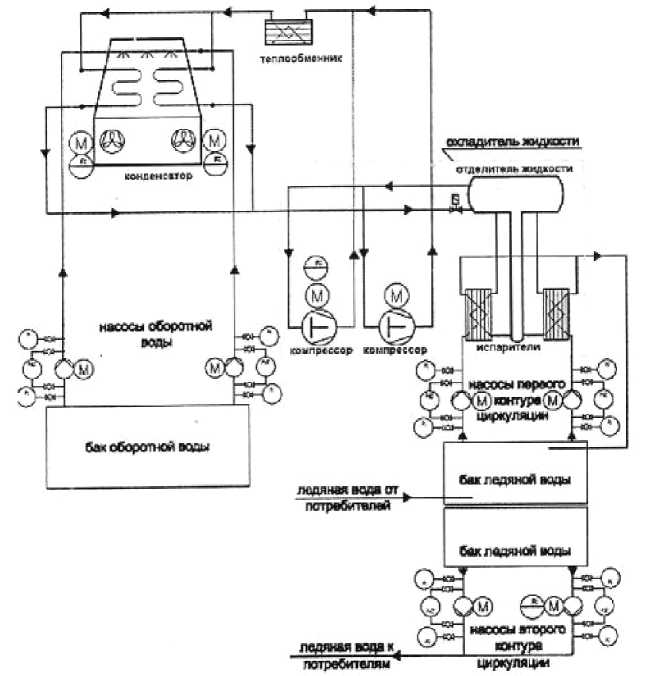

Технологический процесс производства ледяной воды в холодильной установке построен по следующей схеме (рисунок 1):

-

– нагревшаяся в технологическом оборудовании вода направляется в теплообменники-испарители, где охлаждается хладоагентом, испаряющимся по другую сторону теплообменной поверхности;

-

– хладоагент из теплообменников-испарителей в виде парожи дкостной смеси направляется в отделитель жидкости;

-

– парообразный хладоагент из отделителя жидкости направляется в компрессоры на сжатие;

-

– сжатый парообразный хладоагент поступает в конденсатор, где конденсируется, отдавая тепло на испарение циркулирующей по другую сторону теплообменной поверхности оборотной воде;

-

– жидкий хладоагент после конденсатора дросселируется в поплавковом клапане и направляется в отделитель жидкости;

-

– жидкий хладоагент из отделителя жидкости направляется в теплообменники испарители под действием сил гравитации.

Рисунок 1 – Функциональная схема системы получения ледяной воды.

Для увеличения эффективности работы холодильной системы приняты следующие технологические решения:

-

– использовать в качестве хладоагента аммиак [2];

-

– использовать для охлаждения ледяной воды охладитель жидкости (отделитель жидкости и два пластинчатых теплообменника-испарителя [3]);

-

– применить двухконтурную схему циркуляции ледяной воды;

-

– использовать поршневые компрессорные агрегаты;

-

– применить испарительный конденсатор с форконденсатором;

-

– использовать для ледяной и оборотной воды насосные установки, буферные баки ледяной и оборотной воды включить в технологические блоки с насосными установками;

-

– установить частотные преобразователи на насосные и

- конденсаторные установки.

Исходя из того, что оборудование существующей системы для производства ледяной воды имеет большой моральный и физический износ, произведем подбор оборудования, которое будет удовлетворять потребность в производстве холода, в необходимом количестве и при этом иметь меньшее потребление электроэнергии.

При подборе оборудования поставлены следующие задачи:

-

1. Применение энергоэффективного холодильного оборудования для обеспечения минимальных затрат электроэнергии на

-

2. Уменьшение количества аммиака в холодильной установке на

производство холода и достижения за счет этого снижения себестоимости производимой продукции.

единицу производимого холода.

Параметры выбранного оборудования, в соответствии с необходимыми тепловыми нагрузками представлены в таблице 2.

Потребляемая мощность электродвигателей оборудования холодоснабжения, с учетом насосного оборудования составляет 182,74 кВт. Объем холода, производимый оборудованием холодоснабжения, составил 727,8 кВт.

Предлагаемые решения снижают объем оборудования, обеспечивающего производство холода для системы ледяной воды, по сравнению с существующей системой. Так, количество компрессорных агрегатов холодильной системы для получения ледяной воды с 4 комплектов снизилось до 2, количество единиц емкостного оборудования – с 3 до 1, теплообменного оборудования – с 7 до 3. Полностью выбывают из технологической схемы градирни. Общее количество насосов хладоносителя – ледяной воды и оборотной воды сохранилось практически на существующем уровне.

В состав аммиачной холодильной установки входят емкостные аппараты и трубопроводы, в которых при нормальных режимах работы содержится жидкий аммиак (табл. 3).. В остальных аппаратах и трубопроводах при нормальной работе холодильной установки аммиак находится только в парообразном состоянии [6]. Плотность парообразного аммиака почти в 1000 раз меньше плотности жидкого аммиака, поэтому в расчетах парообразный аммиак не учитывается. Общее содержание аммиака в существующей холодильной установке – 817,5 кг (табл. 1).

Таблица 2 – Характеристики выбранного оборудования [4, 5].

|

Наименование и марка оборудования |

Тепловая нагрузка существующ ей системы, кВт |

Холодопроиз водительнос ть, кВт |

Суммарн ый показател ь, кВт |

Мощность электродви гателей, кВт |

|

Агрегат компрессорный V450 |

673 |

363,9 |

727,8 |

70 |

|

Охладитель жидкости GRA PXE750 V-2-2/NH3 в составе: |

673 |

750 |

750 |

- |

|

отделитель жидкости RSV-H 750NH3 |

673 |

750 |

750 |

- |

|

испаритель пластинчатый TL0500 LCGL500 |

673 |

360 |

720 |

- |

|

конденсатор VXC 250 |

868 |

949 |

949 |

13,5 |

Необходимая и достаточная аммиакоемкость модернизированной системы для получения ледяной воды определена расчетом и составляет 314,5 кг, что на 503 кг меньше, чем у существующей холодильной системы для получения ледяной воды.

Изменение удельных показателей энергоэффективности холодильной системы для получения ледяной воды в результате модернизации оценено по сравнению с существующим положением (табл. 4).

Таблица 3 – Количество аммиака в аппаратах и жидкостных трубопроводах.

|

Наименование аппарата, трубопровода |

Внутренний объем, м3 |

Уровень заполнения, % |

Масса, кг |

|

Жидкостный коллектор испарительного конденсатора VXC-250 |

0,243 |

20 |

28,8 |

|

Отделитель жидкости D800x2500 |

1,26 |

12 |

97,4 |

|

Испаритель пластинчатый TL0500 |

0,12 |

70 |

108,2 |

|

Трубопровод отсоса-слива от испарителей в отделитель жидкости |

0,002 |

100 |

1,29 |

|

Жидкостный трубопровод от отделителя жидкости до испарителей |

0,01 |

100 |

6,44 |

|

0,0039 |

100 |

2,51 |

|

|

Жидкостный трубопровод от конденсатора до поплавка |

0,047 |

100 |

27,9 |

|

0,0039 |

100 |

2,31 |

|

|

Жидкостный трубопровод от поплавка до отделителя |

0,002 |

100 |

1,29 |

|

0,037 |

100 |

23,8 |

|

|

Итого |

299,55 |

||

|

С учетом неучтенного жидкого аммиака в колонках датчиков уровня, запорной арматуре, маслособирателях и т.д. (k=1,05) |

314,5 |

||

Таблица 4 – Изменение удельных показателей холодильной системы в результате модернизации.

|

Сравниваемый показатель |

Ед. изм. |

Существующее положение |

Результат модернизации |

Баланс показате лей |

|

Расход эл. мощности на единицу производ. холода |

кВт/ кВт |

230/630=0,365 |

182,74/727,8= 0,251 |

-31,2% |

|

Расход эл. мощности на ед. производ. холода по компрессорн. оборудованию |

кВт/ кВт |

150/630=0,238 |

140/727,8= 0,192 |

-19,3% |

|

Аммиакоемкость на единицу производимого холода |

кг/ кВт |

817,5/630=1,298 |

314,5/727,8= 0,432 |

-66,7% |

Таким образом, предлагаемые мероприятия обеспечивают эффективность модернизации холодильной системы для получения ледяной воды за счет снижения энергоемкости производства холода.

Выводы. Произведен выбор нового оборудования для холодильной системы получения ледяной воды для производства сыров и дана оценка эффективности замены. Компрессоры АВ-100 и АУ-200 заменены на одноступенчатые поршневые V450. В результате количество компрессорных агрегатов холодильной системы снизилось на 50 %. Расход электрической мощности на единицу производимого холода по компрессорному оборудованию был снижен на 19,3 %.

Вместо 4 конденсаторов ИК-90, а так же 2 конденсаторов ТКА-140 выбран конденсатор VXC-250 с форконденсатором.

В качестве испарителей в модернизируемой системе получения ледяной воды предлагаются теплообменники TL0500 LCGL500 NH3.

Таким образом, потребление электрической мощности электродвигателями оборудования холодоснабжения, с учетом насосного оборудования составляет 182,74 кВт, вместо существующего потребления 230 кВт. При этом объем холода, производимый оборудованием холодоснабжения, возрос с 630 кВт до 727,8 кВт.

Рассчитана аммиакоемкость оборудования и жидкостных трубопроводов до и после модернизации. В результате количество аммиака, содержащееся в холодильной системе, сократилось на 503 кг. Применение эффективного и малоемкого по холодильному агенту оборудования привело к снижению объема аммиака, приходящегося на единицу мощности оборудования, производящего холод на 66,7 %.

Список литературы Модернизация холодильной системы получения ледяной воды для производства сыров

- Твердохлеб, Г.В. и др., Технология молока и молочных продуктов / Г.В. Твердохлеб, Г.Ю. Сажинов, Р.И. Раманаускас // М.: ДеЛи принт, 2006. - 616 с.

- Цветков, О.Б., Лаптев, Ю.А., Баранцов, А.А. Расчет свойств холодильных агентов: Учеб.-метод. пособие. СПб.: Университет ИТМО, 2016. - 72 с.

- Дытнерский, Ю.И., Основные процессы и аппараты химической технологии / Ю.И. Дытнерский // М.: Химия, 1991. - 495с.

- Поршневые компрессоры серия GEA Grasso V [Электронный ресурс]. Режим доступа - URL: https://www.gea.com/ru/products/gea-v-series.jsp. - Дата доступа: 20.05.2018.

- Skuhede, C., Пластинчатые теплообменники холодильных систем (Danfoss) / C. Skuhede // Алонте. Италия, 2001. - 166 с.

- Полевой, А.А., Монтаж холодильных установок / А.А. Полевой // Спб.: Политехника, 2005. - 259с.