Modification of concrete by hydrothermal nanosilica

Автор: Potapov V.V., Efimenko Y.V., Gorev D.S.

Журнал: Nanotechnologies in Construction: A Scientific Internet-Journal @nanobuild-en

Рубрика: Research results of the leading scientists

Статья в выпуске: 3 Vol.11, 2019 года.

Бесплатный доступ

The paper shows the possibility to use hydrothermal nanosilica as a modifying additive to increase the strength of concrete based on portland cement. The technology of obtaining hydrothermal nanosilica in the form of sols and nanopowders by ultrafiltration membrane concentration and cryochemical vacuum sublimation is proposed. The results of increased strength of concrete under compression by the addition of hydrothermal nanosilica Sol are presented. The experiments were performed on highly mobile concretes (ST = 10–19 cm) on equal-moving mixtures with water-cement ratio W/C = 0.61–0.71 at a dose of SiO2 2 wt.% and the rate of superplasticizer polycarboxylate 0.95±0.05 mas.% by cement. At the initial stage of hardening when the age is 1 day, the increase in the compressive strength of concrete reached 90–128% compared to the control sample. At the age of 28 days the increase in strength was 40%. High chemisorption activity of hydrothermal nanopowder with respect to Ca(OH)2 was determined in the experiment with lime medium. This indicates that the amorphous nanoadditive SiO2, which has a high specific surface area, causes the formation of high-strength hydrates of calcium silicates in the cement (lime) medium as a result of the pozzolan reaction, and this causes an increase in the strength of concrete.

Hydrothermal solution, sol, nanopowder, silica, chemisorption capacity, pozzolan reaction, compressive strength of concrete

Короткий адрес: https://sciup.org/142227487

IDR: 142227487 | УДК: 544.23:691.26-022.532 | DOI: 10.15828/2075-8545-2019-11-3-248-265

Текст научной статьи Modification of concrete by hydrothermal nanosilica

Modification of concrete by hydrothermal nanosilica by Potapov V.V., Efimenko Y.V., Gorev D.S. is licensed under a Creative Commons Attribution 4.0 International License.

Based on a work at .

Permissions beyond the scope of this license may be available at .

Modification of concrete by hydrothermal nanosilica by Potapov V.V., Efimenko Y.V., Gorev D.S. is licensed under a Creative Commons Attribution 4.0 International License.

Based on a work at .

Permissions beyond the scope of this license may be available at .

В настоящее время наблюдается рост потребления промышленностью и строительной индустрией различных типов аморфного кремнезема, в частности, SiO2, в нанодисперсной форме (золей, гелей и нанопорошков). Их новый источник – гидротермальные растворы, извлекаемые на поверхность в районах активного вулканизма [1, 2, 3].

Результаты, полученные с помощью методов нанотехнологий, позволили сформировать новые представления о кинетике образования и структуры геля гидратов силиката кальция – C–S–H (размеры, форма, плотность и др.) [4]. На малом масштабе (1–5 нм) гель C–S–H имеет слоевую структуру, а слои – тенденцию к скоплению в компактные домены, в которых расстояния между отдельными слоями C–S–H составляют порядка нескольких нанометров. На большем масштабе (от 5 до 100 нм) домены формируют трехмерные структуры, имеющие форму диска, размерами 60х30х5 нм (5 нм – толщина, 60 нм – длина оси диска) – так называемые C–S–H-частицы. В ходе процесса гидратации увеличивается количество C–S–H частиц, частицы агрегируют, образуя три разновидности аморфного C–S–H геля на микроуровне (1 мкм): 1) C–S–H-гель с низкой плотностью; 2) C–S–H-гель с высокой плотностью; 3) C–S–H-гель с ультравысокой плотностью. Три разновидности геля C–S–H демонстрируют различные механические свойства: C–S–H-гель с высокой и ультравысокой плотностью имеет большие жесткость и твердость по сравнению с гелем C–S–H с низкой плотностью. Гель C–S–H не имеет фиксированной стехиометрии, химический состав геля меняется от точки к точке внутри объема замеса, поэтому гель C–S–H характеризуют отношением Ca/Si. По данным сканирующей электронной микроскопии и трансмиссионной электронной микроскопии, отношение Ca/Si варьирует внутри C–S–H-геля в пределах 0,6–2,0.

Наночастицы, обладающие большой удельной поверхностью (до 1000 м2/г), отличаются высокой химической активностью [5–21]. Они могут действовать как центры, ускоряющие реакции гидратации, а также как нанонаполнитель, уменьшая межзерновую микропористость цементов в бетоне.

Целями данной работы было показать: 1) возможность применения наночастиц гидротермального кремнезема для повышения прочности при сжатии портландцементных бетонов; 2) одним из главных факторов повышения прочности бетона при вводе гидротермального нанокремнезема является реакция пуццоланового типа между поверхностью аморфных наночастиц SiO2 и гидроксидом кальция (портлан-дит Ca(OH)2 – продукт гидратации цементных минералов: трехкальциевого (алит) и двухкальциевого (белит) силикатов кальция).

ОСНОВНАЯ ЧАСТЬ

Получение гидротермальных золейи нанопорошков SiO2 и их характеристики

Эксперименты по мембранному концентрированию нанокремнезема в гидротермальной среде были проведены на площадках действующих геотермальных электрических станций – Мутновской ГеоЭС (50 МВт) и Верхне-Мутновской ГеоЭС (12 МВт). При расходе жидкой фазы теплоносителя продуктивных скважин Мутновской ГеоЭС 1100–1200 т/ч и содержании SiO2 в исходной водной среде 400– 800 мг/кг потенциал по производству нанокремнезема SiO2 равен 3–5 тыс. т/год. Кроме кремнезема в исходном растворе находится ряд других компонентов (табл. 1).

Продуктивные скважины геотермальных электрических станций выводят на поверхность теплоносителя в виде пароводяной смеси с массовым паросодержанием 0,2-0,3. В сепараторах паровая фаза отделяется и подается на паровую турбину для выработки электроэнергии. Жидкая фаза (сепарат) направляется в расширители, в конечных ступенях которых давление падает до 0,1 МПа (100оС), далее направляется в теплообменники, в которых температура доводится до 20–70оС, затем переводится в танк для старения гидротермального раствора и поликонденсации молекул ортокремниевой кислоты (ОКК) и роста частиц SiO2. После вывода раствора на поверхность давление и температура снижаются, раствор становится пересыщенным относительно растворимости аморфного кремнезема, в нем про-

Таблица 1

Концентрация основных компонентов исходного гидротермального раствора (сепарат продуктивных скважин Мутновской ГеоЭС), pH = 9,2

|

Компонент |

Nа+ |

К+ |

Li+ |

Са2+ |

Мg2+ |

Fe 2+, 3+ |

Al3+ |

Сl– |

SO42 |

HCO3– |

CO32– |

H3BO3 |

SiO2 |

|

Концентрация, мг/дм3 |

282 |

48,1 |

1,5 |

2,8 |

4,7 |

< 0,1 |

< 0,1 |

251,8 |

220,9 |

45,2 |

61,8 |

91,8 |

780 |

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ ходят гидролиз и поликонденсация молекул ОКК, приводящие к формированию сферических наночастиц SiO2 с диаметрами от 5–100 нм.

Конечные размеры частиц кремнезема зависят в первую очередь от температуры и pH, при которых проходит поликонденсация молекул ОКК. Повышение температуры поликонденсации и снижение pH приводят к увеличению конечных размеров частиц. Для формирования частиц SiO2 с заданными размерами и концентрацией на стадии поликонденсации температуру варьировали в пределах от 20 до 90оС при pH = 9,0–9,2.

Водные золи кремнезема получали из сепарата после завершения поликонденсации ОКК 3-ступенчатым концентрированием частиц SiO2 c помощью ультрафильтрационных мембран из полиэфирсуль-фона с параметром минимальной отсекаемой массы

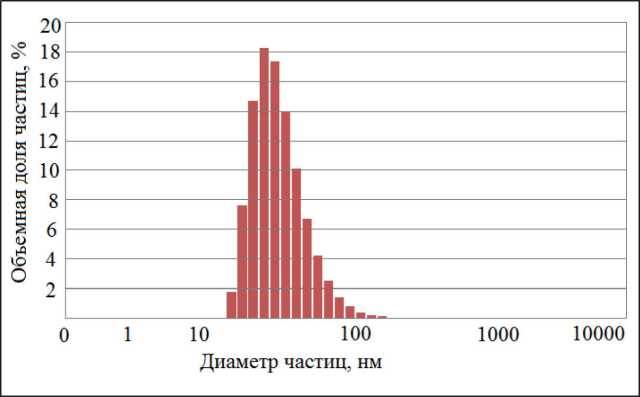

Рис. 1. Распределение размеров наночастиц в образце золя кремнезема частиц MWCO = 50 кДа: на 1-й ступени содержание SiO2 в золе повышали от 0,05 до 0,3–0,4 мас.%, на 2-й - до 10 мас.%, на 3-й ступени – до 20– 30 мас.% и выше.

Для получения нанопорошков золи диспергировали, мелкие капли отверждали в жидком азоте при температуре –196оC и получали криогранулы, которые сублимировали в вакуумной камере при давлениях 0,02-0,05 мм рт. ст. Мелкие размеры капель золя, высокая поверхность теплообмена позволили в итоге достичь быстрого твердения и отсутствия слипания частиц: размеры частиц в порошках не превышали размеры частиц в золях. Удельный расход электроэнергии при производстве золей составляет 0,18–1,0 кВт•ч/кг SiO2, суммарные затраты электроэнергии на получение нанопорошка – 7,0– 14,3 кВт•ч/кг SiO2.

Для изучения характеристик золей, исходных порошков и продуктов их взаимодействия с известью использовали методы динамического рассеяния света и электрофоретического рассеяния света (Zetasizer в, Malvern, Великобритания), сканирующей электронной микроскопии (JEM-100CX, JEOL, Япония), низкотемпературной адсорбции азота (ASAP-2010, Micromeritics, США), рентгенофазового анализа (ARL X’TRA, Thermo Scientific, Швейцария) и минидифрактометр Miniflex, Rigaku, Япония.

Химический состав образцов определялся на микроанализаторе JXA8100, Джеол, Япония, оснащенном тремя волновыми спектрометрами и ЭДС приставкой INCAx-sight, Оксфорд, Великобритания. Рабочее напряжение 20kV, ток 1*10-8 А. Определяемые элементы от В до U.

Таблица 2

Физико-химические характеристики водных золей кремнезема, полученных ультрафильтрационным мембранным концентрированием

|

Характеристики |

Значения |

|

pH |

8,0–9,2 |

|

Общее содержание SiO2, г/дм3 |

3,0–940,0 |

|

Плотность золя ρs, г/дм3 |

1000–1510 |

|

Средние значения диаметров наночастиц, нм |

5–100 |

|

Солесодержание TDS, мг/дм3 |

800–2000 |

|

Удельная электропроводность σm, мСм/см (20оС) |

0,8–1,56 |

|

Средние значения дзета-потенциала ξ поверхности наночастиц, мВ |

–25,0…–56,0 |

|

Динамическая вязкость η, мПа•с (20оС) |

1,0–120,0 |

|

Содержание SiO2 в веществе, осажденном из золя, мас.% |

до 99,72 |

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

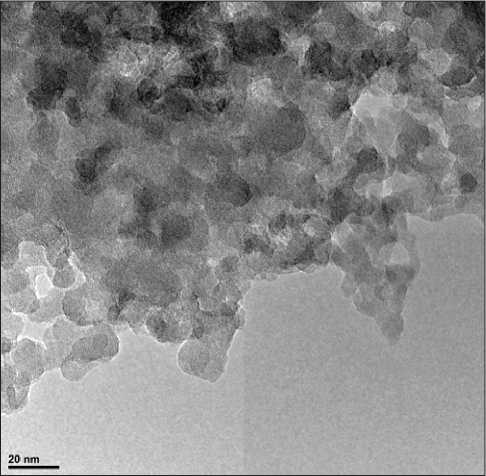

Рис. 2. ТЭМ-изображения наночастиц порошка кремнезема

Термогравиметрический анализ (ДТГА) проводили в закрытых Pt-тиглях на дериватографе OD 102 (Венгрия) при чувствительностях по ТГ – 50 мг и по ДТГА – 1/5 до температуры 920–940оС.

Распределение частиц золей по размерам определяли методом динамического светорассеяния, дзета-потенциал частиц – методом электрофореза. На рис. 1 приведены результаты определений для одного из образцов золя, имевшего следующие характеристики: плотность золя ρs = 1080 г/дм3, содержание SiO2 = 150 г/дм3, pH= 8,6, среднее значение диаметра частиц SiO2 dm = 41,6 нм, среднее значение дзета-потенциала поверхности частиц SiO2 ξm = –28,2 мВ).

В табл. 2 приведен диапазон характеристик золей SiO2, в котором могут варьироваться их значения с помощью температуры на стадии поликонденсации ОКК и ультрафильтрационного мембранного концентрирования.

На рис. 2 приведены ТЭМ-изображения частиц нанопрошка, полученного криохимическим вакуумным сублимированием образца золя.

Разработанный нами технологический режим позволяет варьировать характеристики ме-зопористых порошков в следующих пределах: удельную поверхность – от 100 до 500 м2/г, объем пор – 0,20–0,30 см3/г, средний диаметр пор порошка – от 2 до 15 нм, средние диаметры частиц – от 5 до 100 нм, плотность поверхностных силанольных групп – до 4,9 нм–2, остаточную влажность – до 0,2 мас.%, насыпную плотность - 0,02– 0,30 кг/дм3.

Применение нанокремнезема для повышения прочности бетонов

Нами проведены эксперименты по изучению влияния наночастиц кремнезема на прочность при сжатии бетонов (цемент–песок–вода–щебень) вводом золя SiO2.

В качестве вяжущего применялся портландцемент (ПЦ) корейского производства класса 42,5R, соответствующий стандартам России для портландцементов. По ГОСТ 31108–2003 он классифицируется как тип ЦЕМ-I на основе клинкера с измеренными нами содержанием С3S = 55–58%, С3А = 8,2–8,5% и обычными химико-минералогическими показателями качества клинкера (коэффициент насыщения известью КН = 90–91%, глиноземный модуль p = 1,7, силикатный модуль n = 2,3). Физико-механические характеристики (марка, остаток на сите № 008, сроки схватывания, предел прочности при сжатии) находятся в пределах требований стандарта к бы-стротвердеющему портландцементу марки ЦЕМ I класса 42,5Б. Заполнителями служили щебень диоритовый фракции от 5 до 20 мм по ГОСТ 8267 (насыпная плотность 1300 кг/м3, плотность 2,73 г/см3) и песок кварц-полевошпатовый по ГОСТ 8736 (Мкр = 3,4 и 2,9, плотность 2,62 г/см3) в смеси со стандартным кварцевым монофракционным песком. Добавка – суперпластификатор из серии высокоэффективных по водоредуцирующей способности поликарбоксилатов (ПКК). Плотность водного раствора ПКК составляла 1082 г/дм3, содержание сухого вещества – 412 мг/г.

Эффективность действия добавки золя кремнезема определяли по прочности бетонов. Водоцементное отношение было в пределах В/Ц = 0,61–0,71, осадка стандартного конуса ОК = 12–19 см, содержание SiO2 = 2,0% от массы цемента, добавка раствора ПКК = 2,2–2,6% от массы цемента. Испытания бетона проведены по ГОСТ 30459–2003 п. 7. Расход материалов (кг/м3) следующий: цемент (ПЦ 550) – 345±5; песок кварц-полевошпатовый – 400; песок стандартный кварцевый – 400; щебень фракции 5–20 мм – 1060. Дозировку золя рассчитывали с учетом того, что в замес объемом 10 л кроме щебня и песка входит 3500 г цемента и 2250 г воды.

Объем ( VЗ ) золя рассчитывался по формуле:

VЗ = Ц•SiO2/100•КSi, (1)

где Ц – расход цемента, г; SiO2 – концентрация кремнезема, %; КSi – содержание SiO2 в золе, г/дм3.

Таким образом, объем золя в расчете на 10 л замеса составляет:

VЗ = 3500•2/100•115 = 0,609 дм3.

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

Такой объем золя содержит 0,609 [дм3] × 115 [г/дм3] = 70 г SiO2.

Равноподвижность бетонных смесей обеспечивали с помощью соответствующей дозировки ПКК. Определение технологических и строительно-технических показателей качества смесей и бетона производилось по методикам следующих стандартов: подвижность, плотность бетонной смеси – ГОСТ 10181; плотность бетона – ГОСТ 12730.0; прочность бетона при сжатии в возрасте 1, 2 и 28 сут нормального хранения и после тепловлажностной обработки (ТВО) по ГОСТ 10180.

Критерии эффективности рассчитывали по формуле 2 ГОСТ 30459-2003:

∆Rt = 100•(Rtосн.–Rtконтр.)/Rtосн., (2)

где Rtосн. – прочность бетона основного состава в эквивалентном возрасте, МПа; Rtконтр. – прочность бетона контрольного состава в эквивалентном возрасте, МПа.

Результаты испытаний бетонов с добавкой золя кремнезема в сочетании с ПКК представлены в табл. 3.

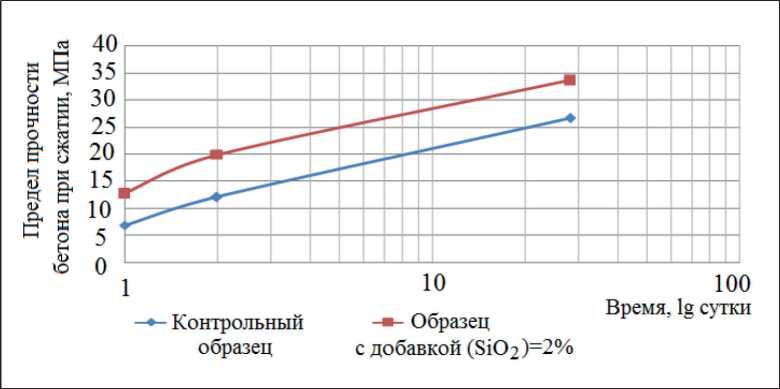

Согласно полученным результатам (рис. 3), нанодобавки SiO2 применимы: во-первых, для ускорения набора прочности бетона (более чем двукратное повышение прочности после первых суток твердения); во-вторых, для повышения прочности в марочном

Таблица 3

Результаты испытаний бетонов с добавкой золя кремнезема

(составы № 66 и № 69 – контрольные, в скобках – критерии эффективности)

|

Серия |

№ состава |

SiО2,% от Ц |

ПКК (SVC 5Neu), %, от Ц |

В/Ц |

ОК, см |

Плотность смеси, кг/м3 |

Прочность при сжатии, МПа |

«Ранняя» прочность (R1/R28), % |

||||

|

1 сутки |

2 суток |

28 сут |

ТВО |

Норм. хран. |

Пар |

|||||||

|

1 |

66 |

– |

– |

0,643 |

13 |

2345 |

6,8 |

12,0 |

26,6 |

– |

26 |

– |

|

67 |

2 |

0,95 |

0,715 |

10 |

2322 |

12,7 (+86%) |

19,8 (+65%) |

33,6 (+26%) |

– |

38 |

– |

|

|

68 |

2 |

1,06 |

0,643 |

18–20 |

2320 |

15,5 (+128%) |

– |

36,4 (+37%) |

– |

43 |

– |

|

|

2 |

69 |

– |

– |

0,62 |

16 |

2322 |

10,1 |

– |

28,5 |

19,7 |

35 |

69 |

|

70 |

2 |

0,91 |

0,61 |

18 |

2335 |

19,2 (+90%) |

– |

39,9 (+40%) |

26,6 (+35%) |

48 |

67 |

|

Рис. 3. Предел прочности бетона при сжатии: В/Ц = 0,715 (с добавкой SiO2 = 2,0 мас.%, содержание SiO2 в золе – 115 г/дм3, суперпластификатор - поликарбоксилат SVC 5Neu (0,95 мас.%)), В/Ц = 0,643 (без добавки)

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ возрасте 28 сут - до 40%. При В/Ц = 0,52–0,55 ввод золя кремнезема приводил к повышению прочности бетона при сжатии в возрасте 28 сут при расходах SiO2 по цементу: 0,5% – (+28%), 1% – (+43%), 2% – (+48%), 3% – (+58,5%).

Хемосорбция Ca(OH)2 на аморфных кремнеземсодержащих материалах

Оксид кальция получали термическим разложением карбоната кальция (CaCO3, чда) при 1000оC в муфельной печи МП-8. Раствор гидроксида кальция получали растворением оксида кальция в дистиллированной воде с последующим центрифугированием на центрифуге Sigma 2-16P (4500 об/мин). Раствор гидроксида кальция хранился в пластиковой бутылке, заполненной аргоном. Концентрация по CaO 1,05 г/дм3. Газ аргон (99,993%, сорт высший ГОСТ10157-79).

Для титрометрического определения кальция использовались: раствор гидроксида натрия (2 N), раствор трилона Б (0,05 N), индикатор мурексид (хч). Для определения концентрации Ca2+ отбирали пипеткой 1 мл анализируемого раствора в коническую колбу (100 мл) для титрования, прибавляли 10 мл воды, 2 мл раствора гидроксида натрия, 20–30 мг му-рексида и титровали раствором трилона Б. Окраска в конечной точке титрования изменялась от розовой к фиолетовой. Молярную концентрацию (моль/л) кальция рассчитывали по формуле:

CCa = V1•C1/(2•V2), (3)

где V1 – объем раствора трилона Б, C1 – концентрация раствора трилона Б, V2 – объем анализируемого раствора.

Изучали три различных кремнеземсодержащих материала: Геосил, CSF, брянский трепел. В коническую колбу (250 мл, NS 29/32) с магнитным мешаль-ником Heidolph MR 3001 помещали исследуемый материал в количестве от 0,5 до 0,6 г, наливали 240 мл раствора гидроксида кальция с содержанием по CaO 1,06 г/дм3, заполняли аргоном и закрывали стеклянной пробкой. Эксперимент проводили при ежедневном (по 5–10 часов) перемешивании на магнитной мешалке. Пробу отбирали по 1 мл с интервалами 15 мин, 5 ч, 24 ч, 3 д, 5 д и т.д., при этом раствор гидроксида кальция в колбе периодически обновляли на 60–80% после предварительного центрифугирования и устанавливали промежуточное значение CaO обновленного раствора. По окончании эксперимента осадок центрифугировали (4500 об/мин), промывая (для удаления вероятных осадков Ca(OH)2 на поверхности SiO2), охлажденной (8–12оC) дистиллированной водой до нейтрального pH. Затем осадок центрифугировали (4500 об/мин), промывая три раза ацетоном (чда) для удаления воды, и сушили в вакуумном шкафу при 50оC, 10 мм рт. ст. Принятая схема очистки препаратов от свободного Ca(OH)2 подтвердилась отсутствием рефлексов ДТГА (480оС) и РФА (2,63, 4,93Å). Выделенные образцы запаяли в ампулы в атмосфере аргона и подвергали анализам.

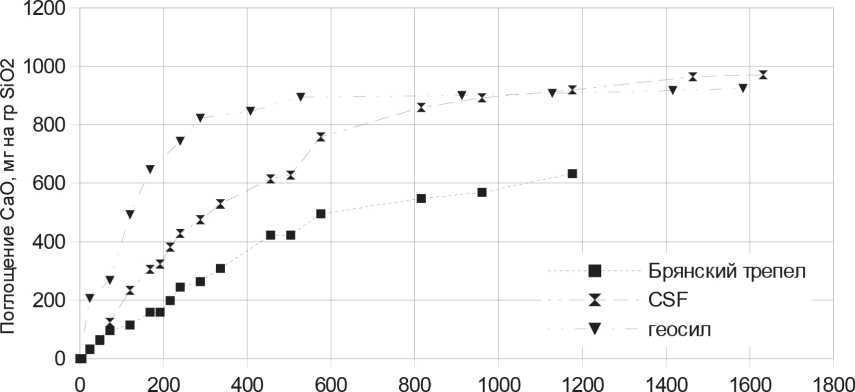

Получены данные по связыванию Ca(OH)2 аморфными кремнеземами в атмосфере аргона (рис. 4). В различных работах показано, что реакция между Ca(OH)2 и SiO2 идет по механизму хемосорбции [22, 23, 24] закреплением катиона Ca2+ на ионизованных поверхностных силанольных группах SiOH. Связывание Ca(OH)2 быстрее проходило на образце Геосил, имеющем наибольшую удельную поверхность. Особенно сильно разность в связывании Ca(OH)2 между тремя образцами была выражена

Время,час

Рис. 4. Данные по кинетике связывания CaO образцами Геосил, CSF и трепел

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

Таблица 4

Изменение массы препаратов после насыщения в известковой воде Ca(OH)2

|

Сорбент |

Удельная площадь поверхности, м2/г |

Исходная масса, г |

Масса после завершения сорбции, г |

Приращение массы, раз |

|

Геосил |

418 |

1,059 |

2,39 |

2,25 |

|

Микрокремнезем CSF |

20 |

0,53 |

1,17 |

2,21 |

|

Трепел (брянский) |

0,6 |

0,51 |

0,867 |

1,7 |

Таблица 5

Химический состав (оксиды) образца Геосил после взаимодействия с Ca(OH)2 в течение 8 суток (мас. %)

В табл. 4 показано конечное изменение массы трех различных кремнеземов после прекращения связывания CaO. Согласно данным таблицы 4, приращение массы образцов Геосил и CSF после насыщения составляло более, чем в два раза.

При увеличении массы после взаимодействия с Ca(OH)2 в составе образцов установлено присутствие вместе с Si значительных количеств Ca (образец Геосил, табл. 5).

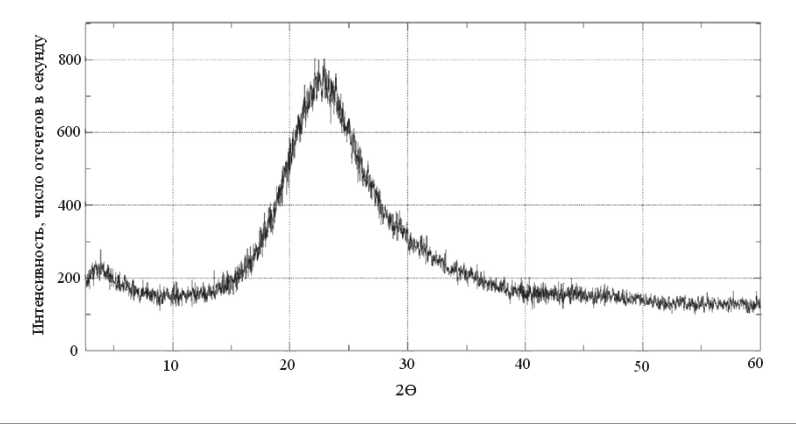

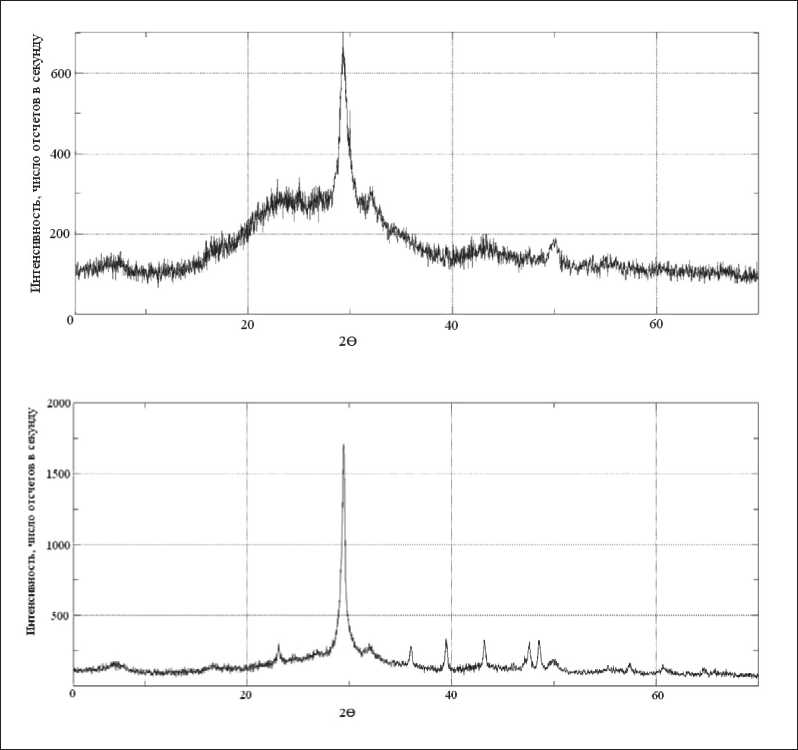

Рентгенофазовым анализом проиллюстрировано преобразование аморфного SiO2 в кристаллогидрат CSH(I). Факт образования кристаллов СаО•SiO2•H2O из аморфного SiO2 в среде Ca(OH)2 подтвержден с помощью рентгенофазового анализа (рис. 5).

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

б)

в)

Рис. 5. Данные рентгенофазового анализа преобразования аморфного нанопорошка SiO2 в гидросиликат (0,9–1,3) CaO•SiO2•H2O в процессе длительного взаимодействия SiO2 (ам.) с Ca(OH)2 в среде аргона: а – исходный нанопорошок SiO2; б – продукт взаимодействия в возрасте 8 сут; в – продукт взаимодействия в возрасте 69 сут.

ЗАКЛЮЧЕНИЕ

-

1. Показано, что из гидротермальных растворов можно выделять золи и нанопорошки SiO2. Технологические процессы получения нанокремнезема включают охлаждение раствора до заданной температуры, нуклеацию и поликонденсацию ортокремние-вой кислоты и рост частиц кремнезема, мембранное концентрирование ультрафильтрацией и криохими-ческую вакуумную сублимацию.

-

2. Нанокремнезем, полученный на основе гидротермального раствора, применим как эффективная модифицирующая добавка для бетонов: 1) для ускорения твердения; 2) повышения предела прочности бетона при сжатии в марочном возрасте 28 сут.

-

3. Аморфный порошок гидротермального нанокремнезема Геосил в известковой и цементной среде обладает высокой хемосорбционной активно-

- стью по поглощению Ca(OH)2, превышающей хемо-сорбционную активность других аморфных крем-неземсодержащих материалов (микрокремнезем CSF, брянский трепел) с меньшей удельной поверхностью. Установленная в эксперименте хемосорб-ционная активность выше у материалов с большей удельной поверхностью: возрастает в ряду брянский трепел-CSF-Геосил. Пуццолановая реакция сопровождается очень быстрым возникновением нано-дисперсных седиментационно устойчивых частиц гидросиликатного состава xCaO•ySiO2•zH2O – как продукт реакции SiO2+Ca(OH)2 → CSH. В продуктах реакции Геосила с Ca(OH)2 содержится значительное количество элемента Ca вместе с Si. Имерения массы продукта реакции до и после прохождения пуццолановой реакции показали более чем двухкратное ее приращение, что согласуется со схемой вышеуказанной реакции.

RESEARCH RESULTS OF THE LEADING SCIENTISTS • РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЕДУЩИХ УЧЕНЫХ

Список литературы Modification of concrete by hydrothermal nanosilica

- Lesovik V.S., Potapov V.V., Alfimova N.I. Povyshenie effektivnosti vyazhushchih za schet ispol’zovaniya nanomodifikatorov [Improving the efficiency of binders through the use of nanomodifiers]. Building materials. 2011. No. 6. P.12-18. (In Russian).

- Potapov V.V., Tumanov A.V., Zakurazhnov M.S. et al. Povyshenie prochnosti betona za schet vvoda nanochastic SiO2 [Increase of concrete strength due to introduction of SiO2 nanoparti-cles]. Physics and chemistry of glass. 2013. Vol. 39. No. 4. P. 611–617. (In Russian).

- Potapov V.V., Serdan A.A., Kashpur V.N. Poluchenie i svojstva nanokremnezema na osnove gidrotermal’nogo rastvora [Preparation and properties of nanosilicon based on hydrothermal solution]. Chemical technology. 2017. No. 2. P. 65–73. (In Russian).

- Sobolev K., Ferrada Gutierrez M. How Nanotechnology Can Change the Concrete World. American Ceramic Society Bulletin. 2005;10:14-19.

- Sobolev K. et al. Development of nano-SiO2 based admixtures for high-performance ce-ment-based materials. Progress report. CONACYT. Mexico. 2006. 340 P.

- Sobolev K., Flores I., Hermesillo K., Torres-Martinez L.M. Nanomaterials and nanotech-nology for high-performance cement composites. Proceedings of ASI Session on «Nanotechnology Concrete: Recent Developments and Future Perspectives». November 7. 2006. Denver. USA. 296 P.

- Sanchez F., Sobolev K. Nanotechnology in concrete – A review. Construction and Build-ing Materials. No. 24. 2010. P. 2060–2071.

- Yang T., Keller B., Magyari E. AFM investigation of cement paste in humid air at different relative humidities. J. Phys. D.: Appl. Phys. 2002. P. 25–28.

- Beaudoin J., Raki L., Alizadeh R. A 29Si MAS NMR study of modified C–S–H nanostruc-tures. Cem. Concr. Compos. 2009. V. 31(8). P. 585–90.

- Jennings H.M. Refinements to colloid model of C–S–H in cement: CM-II. Cem. Concr. Res. 2008. V. 38(3), P. 275–289.

- Bordallo H.N., Aldridge L.P., Desmedt A. Water dynamics in hardened ordinary Portland cement paste or concrete: from quasielastic neutron scattering. J. Phys. Chem. 2006. V. 110(17). P. 966–976.

- Faucon P., Delaye J., Virlet J., Jacquinot J., Adenot F. Study of the structural properties of the C–S–H(I) by molecular dynamics simulation. Cem. Concr. Res. 1997. V. 27(10). P. 1581–1590.

- Bjornstrom J., Martinelli A., Matic A., Borjesson L., Panas I. Accelerating effects of col-loidal nano-silica for beneficial calcium–silicate–hydrate formation in cement. Chem. Phys. Lett. 2004. V. 392(1–3). P. 242–248.

- Li H., Zhang M-H., Ou J-P. Flexural fatigue performance of concrete containing nano-particles for pavement. Int. J. Fatig. 2007. V. 29(7). P. 1292–1301.

- Abdoli N., Arefi R., Mollaahmadi E., Abdollahi B. To study the effect of adding Fe2O3 nanoparticles on the morphology properties and microstructure of cement mortar. Life Science Journal. 2011. V. 8(4). P. 550–554.

- Li Z., Wang H., He S., Lu Y., Wang M. Investigations on the preparation and mechanical properties of the nano-alumina reinforced cement composite. Mater. Lett. V. 2006. V. 60(3). P. 356–359.

- Nazari A., Riahi H. The effects of ZrO2 nanoparticles on physical and mechanical proper-ties of high strength self compacting concrete. Materials Research. 2010. V.13. No. 4. P. 1–13.

- Nazari A., Riahi H. Effects of CuO nanoparticles on compressive strength of self-compacting concrete. Sadhana. V. 36. Part 3. June 2011. P. 371–391.

- Chang T.-P., Shih J.-Y., Yang K.-M., Hsiao T.-C. Material properties of Portland cement paste with nano-montmorillonite. J. Mater. Sci. 2007. V. 42(17). P. 7478–7487.

- Kuo W.-Y., Huang J.-S., Lin C.-H. Effects of organo-modified montmorillonite on strengths and permeability of cement mortars. Cem. Concr. Res. 2006. V. 36(5). P. 886–895.

- Lee J., Kriven M. Synthesis and hydration study of Portland cement components prepared by the organic steric entrapment method. Mater. Struct. 2005. V. 8(1). P. 87–92.

- Butt Y.M., Raskovic L.N. Tverdenie vyazhushchih pri povyshennyh temperaturah [The hardening of the binders at elevated temperatures]. Moscow. Publishing House of Construction Lit-erature. 1965. 222 p. (In Russian).

- Lea F.M. Chemistry of cement and concrete. Moscow. Stroyizdat, 1961. 645 pp. (In Russian).

- Efimenko Yu.V., Kuznetsova L.A., Antropova V.A. Osobennosti vliyaniya mikrokrem-nezema na strukturu melkozernistogo keramzitobetona lit’evoj konsistencii [Features of the influence of microsilica on the structure of fine-grained expanded clay casting consistency]. Science and technology of silicate materials – present and future: Proc. of Int. Conf. Moscow. CPS, 2003. P. 98–106. (In Russian).