Модифицирование отечественного полипропилена бутадиен-стирольным термоэластопластом

Автор: Бондаренко Н.И., Скворцова И.Д., Скворцов А.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (105) т.87, 2025 года.

Бесплатный доступ

Разработан близкий по эксплуатационным и физико-механическим свойствам аналог полимерного материала, основанного на гомополипропилене, модифицированном бутадиен-стирольным термоэластопластом (СБС ТЭП). Подобрано оптимальное соотношение массовых частей наиболее подходящих сырьевых материалов отечественных торговых марок, а именно гомополимера пропилена и линейного бутадиен-стирольного термоэластопласта. Исследовано влияние бутадиен-стирольного термоэластопласта, представляющего собой сополимер, состоящий из бутадиеновых и стирольных блоков с различным соотношением жестких, играющих роль сетки и наполнителя, и мягких фаз, определяющих гибкую эластомерную природу, с линейным или разветвленным строением, на гомополимер пропилена. Процесс смешения компонентов осуществлялся с использованием метода экструзии и последующей перегрануляцией. Температурный режим переработки и смешения полимерных материалов был подобран через проведение экспериментальной работы с сырьевыми материалами. С помощью исследования физико-механических свойств полученных полимерных материалов, было выявлено, что введение бутадиен-стирольного термоэластопласта в полипропилен позволяет получить материал, что имеет улучшенные эксплуатационные характеристики по сравнению с «оригинальным» полипропиленом. Разработанный полимерный материал более устойчив к работе в условиях эластичных нагрузок. Полученный полимерный композиционный материал имеет расширенный температурный диапазон работы за счет снижения температуры хрупкости на 30 ℃ и повышения ударной вязкости при -30℃. При этом полученный в ходе эксперимента полипропилен, модифицированный бутадиен-стирольным термоэластопластом является аналогом по эксплуатационным свойствам некоторым зарубежным материалам, при этом состоит из сырьевых материалов отечественного производства. С точки зрения технологии, данный материал имеет потенциал к удешевлению за счет введения в его состав минеральных наполнителей, как в зарубежных аналогах.

Термоэластопласты, полипропилен, полимерные материалы, экструзия, модифицирующие добавки

Короткий адрес: https://sciup.org/140313135

IDR: 140313135 | УДК: 691.17 | DOI: 10.20914/2310-1202-2025-3-234-240

Текст научной статьи Модифицирование отечественного полипропилена бутадиен-стирольным термоэластопластом

Термоэластопласты (ТЭП) имеют большое распространение в отрасли полимерной промышленности, а также научной среде. Ключом к популярности этих материалов служат их уникальные свойства [1]. Термоэластопласты, будучи аналогами натурального каучука и других традиционных резин по своим характеристикам, выделяются рядом технологических и эксплуатационных преимуществ. Они позволяют осуществлять получение изделий на высокоскоростном и автоматизированном оборудовании, поддаются многократной переработке, обеспечивают безотходность процесса производства и исключают этап вулканизации из технологии [3–6].

Сфера применения термоэластопластов обширна: от производства шлангов, уплотнителей, труб и контейнеров до создания различных покрытий (включая защитные), клеев, герметиков и электроизоляционных материалов. Данные полимерные материалы также активно используются в обувной и дорожной промышленности [2–4].

Благодаря уникальному сочетанию свойств термоэластопластов, включающему эластичность и термопластичность, они служат отличными модификаторами для полимерных материалов, обеспечивая их необходимыми характеристиками даже в процессе производства.

Термоэластполасты широко применяются для модификации смесей из несовместимых гомополимеров. Поливинилароматические и полидиеновые блоки термоэластопластов, совмещаясь с соответствующими гомополимерами смесей играют роль эмульгирующего агента типа «масло в масле». Термоэластопласт влияет на степень диспергируемости фаз гомополимеров и обеспечивает адгезию на поверхности раздела фаз.

Применение термоэластопласта в качестве компонента полимерных смесей способствует улучшению ряда ключевых физико-механических показателей. В частности, наблюдается увеличение относительного удлинения, повышение устойчивости к раздиру и улучшение морозостойкости. Важным преимуществом является также повышение ударной вязкости, причем это изменение сохраняется как при положительных, так и при отрицательных температурах эксплуатации. Помимо этого, термоэластопласт способен снижать температуру текучести, что упрощает процесс переработки за счет возможности использования более низких температур. Однако стоит отметить, что перечисленные выше свойства не являются универсальными для всех типов полимеров. Процентное содержание термоэластопласта в конечной смеси подбирается индивидуально, исходя из требований к готовому изделию, его предполагаемым условиям эксплуатации и необходимым физикомеханическим характеристикам [7–9].

Наиболее часто в качестве компонентов для модификации термоэластопласты используются для полистирола, полиэтилена, полипропилена и поливинилхлорида. Важно отметить, что термоэластопласты также могут выступать в роли модификаторов полимеров и сополимеров, улучшая их характеристики. Примерами такого применения являются введение термоэ-ластопласта для повышения ударной вязкости поли-4-метилпентена-1 или введение термоэла-стопласта для улучшения эластичности поликарбоната [9–11].

Термоэластопласты, применяемые как модификаторы полимеров, обогащают их свойства, что приводит к созданию полимерных композиций с расширенными эксплуатационными характеристиками. Вследствие этого, такие материалы отличаются высокой универсальностью и находят широкое применение в различных отраслях [12–15].

В зарубежных компаниях продажа таких полимерных материалов уже давно имеет большое распространение, за счет чего компании могут предложить более подходящий под запрос клиента сырьевой материал [16].

В связи с изменением политической ситуации в мире, многие зарубежные компании отказались от поставок своих сырьевых материалов из-за чего на рынке образовалась незаполненная ниша, так как ведущие отечественные производители не продают полимеры, модифицированные термоэластопластами. Несмотря на это, потребность у заводов-изготовителей в данном сырье все еще есть, в связи с чем появляется необходимость в создании доступного аналога таким материалам.

Материалы и методы

В качестве зарубежных сырьевых материалов были использованы полимерные композиции на основе полипропилена торговых марок: Expalex производства компании PolyPacific Pty. Ltd, Австрия и Finalloy производства компании Fina Chemicals, Petrofina SA, Бельгия. Характеристики данных материалов приведены в таблице 1. Как видно из таблицы 1, данные материалы по физико-механическим свойствам являются аналогами друг для друга.

В качестве сырьевых материалов для создания аналога были использованы полимерные материалы производства компании «Сибур», имеющие торговые марки: ДСТ Л 30–01, ДСТ Р 30–00, PP Н030. Физико-механические свойства полипропилена PP Н030 приведены в таблице 2.

Из таблицы 2 видно, что устойчивость к физическому воздействию при низких температурах у стандартного полипропилена на 45% ниже, чем у полипропиленов, модифицированных бутадиенстирольным термоэластопластом.

Для связи термоэластопласта с полипропиленом использовался метод совмещения через расплав в процессе экструзии с последующей перегрануляцией.

Условная прочность при растяжении определялась согласно ГОСТ 11262–2017 и для исследуемых зарубежных полимерных композиций составляет: Expalex – 32,0 МПа и Finalloy – 32,1 МПа соответственно, согласно таблице 1.

Относительное удлинение при разрыве определялось по ГОСТ 270–75, так для исследуемых зарубежных полимерных композиций составляет: Expalex – 52% и Finalloy – 55% соответственно, что видно из таблицы 1.

Определение ударной вязкости при -30℃ проводилось в соответствии с ГОСТ 4647–2015, результаты данного испытания показали, что материалы Expalex и Finalloy имеют схожие эксплуатационные характеристики при низких температурах.

Температура хрупкости, ℃ была измерена согласно ГОСТ 16782–92, данный эксперимент доказал, что модифицированные бутадиенстирольным термоэластопластом полипропилены имеют достаточно высокую устойчивость к низким температурам.

Температура плавления, ℃ была определена по ГОСТ 21553 – 76.

Результаты и обсуждение

В рамках исследования по поиску оптимального соотношения бутадиен-стирольного термоэластопласта (СБС ТЭП) и полипропилена было сформировано шесть экспериментальных композиций. Содержание бутадиен-стирольного термоэластопласта (ДСТ Л 30–01 или ДСТ Р 30–00): пять массовых частей, десять массовых частей и двадцать массовых частей от всей полимерной смеси. Составы композиционных материалов, полученных с использованием ДСТ Л 30–01, представлены в таблице 3, а составы композитов с добавлением ДСТ Р 30–00 приведены в таблице 4.

Для создания композиционного материала был подобран оптимальный технологический режим: установлена подходящая температура расплава, чтобы структура полимера не разрушалась из-за повышенного давления в голове экструдера, и при этом все введенные компоненты полноценно смешались. Так как термоэласто-пласты перерабатываются в форме расплава, то температуру поднимали выше температуры плавления жестких блоков. В связи с этим, на основе данных, полученных при исследовании температур плавления материалов Expalex и Finalloy, а также полипропилена PP Н030, было выявлено, что минимально допустимая температура переработки и изготовления экспериментальных материалов составила – 165℃.

В процессе получения и изготовления образцов 1–6 (таблица 3, 4) было установлено, что 170 °С – оптимальная температура расплава при переработке, при которой не происходит температурная деструкция, а давление в голове экструдера не достигает предельно допустимых значений.

При переработке и изготовлении материалов 4–6 (таблица 4) на основе полипропилена PP Н030 и ДСТ Р 30–00 были получены образцы с большим количеством газовых включений, изменение и корректировка технологических режимов производства и переработки не дали видимого результата. При этом материалы на основе полипропилена PP Н030 и ДСТ Л 30–01 при получении и переработке имели достаточно однородную структуру. Это говорит о том, что разветвленная структура ДСТ Р 30–00 оказала негативное влияние на качество материала.

После получения и переработки материалы 1–6 прошли ряд испытаний, чтобы определить такие характеристики, как условная прочность при растяжении, относительное удлинение при разрыве, ударная вязкость при температуре -30 °С, температура хрупкости и плавления.

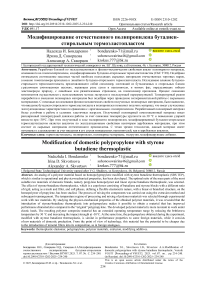

На рисунке 1 приведена зависимость изменения условной прочности при растяжении при соотношении полипропилен / бутадиенстирольный термоэластопласт.

Содержание, массовые части | Contents, mass parts

Рисунок 1. Зависимость изменения условной прочности при растяжении при соотношении полипропилен / бутадиен-стирольный термоэластопласт: 1 – композиции 1–3; 2 – композиции 4–6

Figure 1. Dependence of the change in conditional tensile strength on the ratio of polypropylene to butadiene-styrene thermoelastoplast: 1 – compositions 1–3; 2 – compositions 4–6

Как следует из рисунка 1, с ростом содержания бутадиен-стирольного термоэластопласта в композиции уменьшается условная прочность при растяжении. Вместе с этим достаточно заметна разница между композициями с использованием ДСТ Л 30–01 и с использованием ДСТ Р 30–00. Эту разницу возможно объяснить наличием большого количества газовых включений в толще материала и, как следствие, значительное снижение условной прочности при растяжении и неоднородность материала. Таким образом, при использовании ДСТ Л 30–01 условная прочность при растяжении снижается максимально на 27%, а при использовании ДСТ Р 30–00 на 41%.

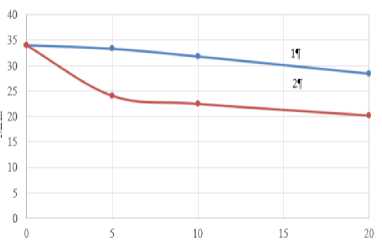

На рисунке 2 приведена зависимость изме- нения относительного удлинения при разрыве при соотношении полипропилен / бутадиен-

Содержание, массовые части | Contents, mass parts Рисунок 2. Зависимость изменения относительного удлинения при разрыве при соотношении полипропилен/бутадиен-стирольный термоэластопласт: 1 – композиции 1–3; 2 – композиции 4–6

Figure 2. Dependence of the change in relative elongation at break on the ratio of polypropylene to butadiene-styrene thermoelastoplast: 1 – compositions 1–3; 2 – compositions 4–6

Как видно из рисунка 2, относительное удлинение при разрыве растёт по мере увеличения содержания бутадиен-стирольного термоэласто-пласта, но после 20 массовых частей происходит резкое снижение этого показателя. Это свидетельствует о том, что при введении 10 массовых частей ДСТ Л 30–01 в полипропилен PP Н030, получившийся композиционный материал обладает наибольшей структурной подвижностью по сравнению с материалами, в которые введено 5 и 20 массовых частей ДСТ Л 30–01

Вместе с этим явно прослеживается разница между композициями, созданными на основе ДСТ Л 30–01 и ДСТ Р 30–00, и, вероятно, она связана с неоднородностью материала, в котором используется ДСТ Р 30–00. Таким образом, при использовании ДСТ Л 30–01 возможно получить материал с высоким показателем относительного удлинения при разрыве.

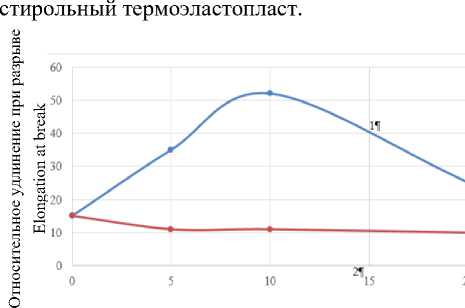

На рисунке 3 приведена зависимость изменения ударной вязкости при -30 ℃, при соотношении полипропилен/бутадиен-стирольный термоэластопласт.

Содержание, массовые части | Contents, mass parts

Рисунок 3. Зависимость изменения ударной вязкости при -30℃ при соотношении полипропилен / бутадиенстирольный термоэластопласт: 1 – композиции 1–3; 2 – композиции 4–6

Figure 3. Dependence of the change in impact strength at -30 °C at the poly-propylene / butadiene-styrene thermoelastic layer ratio: 1 – compositions 1–3; 2 – compositions 4–6

На рисунке 3 заметно, что ударная вязкость при -30 ℃ линейно растёт по мере увеличения содержания бутадиен-стирольного термоэластопласта по сравнению с оригинальным полипропиленом.

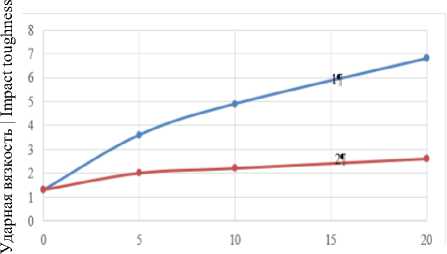

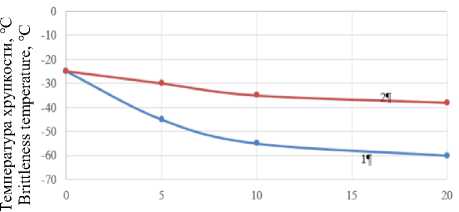

На рисунке 4 приведена зависимость изменения температуры хрупкости, при соотношении полипропилен / бутадиен-стирольный термоэластопласт.

Содержание, массовые части | Contents, mass parts

Рисунок 4. Зависимость изменения температуры хрупкости при соотношении полипропилен / бутадиенстирольный термоэластопласт: 1 – композиции 1–3; 2 – композиции 4–6

Figure 4. Dependence of the change in brittleness temperature at the ratio of polypropylene / butadienestyrene thermoplastic: 1 – compositions 1–3; 2 – compositions 4–6

На рисунке 4, заметно, что с увеличением содержания бутадиен-стирольного термоэла-стопласта температура хрупкости линейно снижается, что говорит о повышении устойчивости материала к низким температурам. При этом важно отметить, что у полимерных композиций с применением ДСТ Л 30–01 температура хрупкости значительно ниже.

В ходе экспериментального исследования температуры плавления, ее изменение с увеличением содержания бутадиен-стирольного термоэластопласта не было выявлено.

Таким образом, использование 10 массовых частей бутадиен-стирольного термоэластопласта ДСТ Л 30–01 значительно улучшает свойства материала. Относительное удлинение при разрыве возрастает более чем в 3 раза, что критически важно для работы в условиях динамических нагрузок. Температура хрупкости снижается на 30 ℃, что делает материал более устойчивым к низким температурам.

Таблица 1. Характеристики материалов Expalex и Finalloy

Table 1. Characteristics of Expalex and Finalloy materials

|

Показатель Indicator |

Expalex |

Finalloy |

|

Условная прочность при растяжении, МПа Tensile strength, MPa |

32,0 |

32,1 |

|

Относительное удлинение при разрыве, % Elongation at break, % |

52 |

55 |

|

Ударная вязкость при 30℃, МПа Impact strength at 30°C, MPa |

4,6 |

4,9 |

|

Температура хрупкости, ℃ Brittle point, °C |

-52 |

-55 |

|

Температура плавления, ℃ Melting point, °C |

165 |

167 |

Таблица 2.

Характеристики полипропилена PP Н030

Table 2.

Characteristics of polypropylene PP Н030

|

Показатель Indicator |

Expalex |

Finalloy |

|

Условная прочность при растяжении, МПа Tensile strength, MPa |

32,0 |

32,1 |

|

Относительное удлинение при разрыве, % Elongation at break, % |

52 |

55 |

|

Ударная вязкость при 30℃, МПа Impact strength at 30°C, MPa |

4,6 |

4,9 |

|

Температура хрупкости, ℃ Brittle point, °C |

-52 |

-55 |

|

Температура плавления, ℃ Melting point, °C |

165 |

167 |

Таблица 3.

Состав композиционного материала для эксперимента с добавлением ДСТ Л 30–01 и PP Н030

Table 3.

Composition of the composite material for the experiment with the addition of DST L 30–01 and PP Н030

|

Композиция Composition |

1 |

2 |

3 |

|

Количество массовых частей полипропилена PP Н030 Number of mass parts of polypropylene PP H030 |

95 мас. ч. |

90 мас. ч. |

80 мас. ч. |

|

Количество массовых частей ДСТ Л 30–01 Number of mass parts of DST L 30-01 |

5 мас. ч. |

10 мас. ч. |

20 мас. ч. |

Таблица 4.

Состав композиционного материала для эксперимента с добавлением ДСТ Р 30–00 и PP Н030

Table 4.

Composition of the composite material for the experiment with the addition of DST P 30–00 and PP Н030

|

Композиция Composition |

4 |

5 |

6 |

|

Количество массовых частей полипропилена PP Н030 Number of mass parts of polypropylene PP H030 |

95 мас. ч. |

90 мас. ч. |

80 мас. ч. |

|

Количество массовых частей ДСТ Л 30–01 Number of mass parts of DST L 30-01 |

5 мас. ч. |

10 мас. ч. |

20 мас. ч. |

Заключение

Введение 10 массовых частей бутадиенстирольного термоэластопласта ДСТ Л 30–01 в полипропилен приводит к модифицированию его свойств за счет изменений в надмолекулярной структуре, при этом степень кристалличности полипропилена остается неизменной. ДСТ Л 30–01, вероятно, располагается в межкристаллитных областях полипропилена, препятствуя росту кристаллитов. При введении ДСТ Л 30–01 в размере 10 массовых частей наблюдается пик тангенса угла механических потерь, что указывает на максимальную молекулярную и структурную подвижность, минимум динамического модуля Юнга, о чём свидетельствует изменение относительного удлинения при разрыве. Это говорит об ослаблении внутри- и межмолекулярных взаимодействий в структуре полимера. Эти структурные изменения, в свою очередь, обуславливают наблюдаемые изменения физикомеханических характеристик модифицированного полипропилена.

Исходя из вышеперечисленного и результатов экспериментальных исследований получившихся смесей на основе полипропилена с добавлением бутадиен-стирольного термоэ-ластопласта возможно сделать вывод, что наиболее близкой по свойствам композицией к зарубежным материалам Expalex и Finalloy является композиция 2 с использованием 10 массовых частей от смеси бутадиен-стирольного тер-моэластопласта. Данная композиция является близким по свойствам аналогом, также она имеет потенциал к улучшению эксплуатационных свойств необходимых потребителю и удешевлению себестоимости за счет введения различных минеральных наполнителей.