Модификация структуры и магнитных свойств при переделе аморфной ленты в плазмонапыленное покрытие

Автор: Саунин Виктор Николаевич, Телегин Сергей Владимирович, Ковалькова Валентина Петровна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 6 (13), 2006 года.

Бесплатный доступ

Рассмотрены вопросы влияния технологических процессов изготовления массивных аморфных материалов на формирование структурного состояния и магнитных свойств покрытий. Выявлено, что модификация структуры происходит в образованиях свыше 100 А, а в пределах атомных масштабов не наблюдается. Термообработка улучшает магнитные свойства покрытий.

Короткий адрес: https://sciup.org/148175358

IDR: 148175358 | УДК: 29.19.22

Текст научной статьи Модификация структуры и магнитных свойств при переделе аморфной ленты в плазмонапыленное покрытие

Аморфные ферромагнетики переходного типа ме-талл-металлоид имеют высокую магнитную проницаемость, низкую величину коэрцитивной силы, нулевую константу магнитострикции и перспективны в качестве материалов магнитных экранов в аэрокосмической отрасли. Они обеспечивают эффективное экранирование устройств аэрокосмической техники в постоянных, переменных магнитных полях, электромагнитную совместимость работающих систем, конфиденциальность получаемой, обрабатываемой и передаваемой информации при малых массогабаритных характеристиках.

К одному из наиболее перспективных способов получения массивных аморфных материалов следует отнести плазменное напыление [1]. Однако процессы, происходящие при напылении аморфных покрытий и влияющие на формирование их магнитных свойств, изучены недостаточно, что не дает возможности делать научно обоснованные обобщения.

Нами проведены исследования с целью выявления роли технологических этапов изготовления массивных аморфных покрытий на формирование структурного состояния и магнитных свойств [2].

Известно, что структурное состояние массивных аморфных покрытий может существенно изменяться в зависимости от условий их получения. Эти изменения могут происходить на различных уровнях микроструктуры: атомном (—10 А), субмикронном (—100 А), микронном (—1 мкм) и проявляться в модификации ближнего порядка, возникновении различного рода микронеоднородностей, расслоении сплава и появлении метастабильных структур, образовании микродефектов, пор ит. д. [3]. Очевидно, что и физико-химические свойства, соответствующие различным структурным состояниям напыленных рентгеноаморфных покрытий, будут отличаться как между собой, так и от аналогичных свойств аморфной ленты идентичного химического состава. Исследуем процесс передела аморфной ленты в плазмонапыленное покрытие.

Технологическая схема передела аморфной ленты включает следующие этапы:

-

1) исходная аморфная лента, полученная путем закалки расплава на вращающийся диск (метод спинингова-ния [4]);

-

2) отжиг ленты с целью охрупчивания;

-

3) размол ленты в порошок и разделение его по фракциям;

-

4) плазменное напыление [5];

-

5) термообработка покрытия.

Исходная аморфная лента получена на основе сплава Co5gNi10Fe5B16Si11. Отжиг ленты проводился в атмосфере аргона при Т = 400 °С в течение 2 (Ткр — 530 °С) с целью ее охрупчивания для реализации процесса помола в шаровой мельнице с последующим рассевом по фракциям. Полученный порошок состоял из частиц в форме неправильных многогранников и имел следующий фракционный состав: 40...71 мкм - g7,3 мас. %; 71...100 мкм -1,6 мас. %; 100_125мкм - 11,1 мас. %.

Напыление аморфных покрытий проводили на медную охлаждаемую основу в контролируемой аргонно-гелиевой атмосфере плазмотроном «Саунина» [6], который позволяет осуществить управление температурой процесса формирования покрытия.

Прямые исследования структуры сплавов, выполняемые дифракционными методами (рентгеновским, электронно- и нейтронографическим), позволяют идентифицировать состояние материала, то есть выяснить, является ли он кристаллическим или аморфным. При необходимости можно определить фазовый состав и структуру кристаллического материала или в результате проведения длительных и тщательных измерений построить функцию радиального распределения (ФРР), характеризующую среднестатистическое значение координационных чисел и наиболее вероятные межатомные расстояния в неупорядоченных системах [7; g]. Исследование аморфного состояния исходной и охрупченной ленты, порошка и покрытия проводилось с помощью методов электронной и рентгеновской дифракции. Электронная дифракция представляла типичную для аморфного состояния картину из двух широких гало без каких-либо признаков кристаллизации. Диаметры дифракционных колец соответствовали средним межатомным расстояниям 2,4 А и 3,2А. Рентгенографический анализ, выполненный на установке ДРОН-3, подтвердил аморфность всех исследуемых образцов, однако не позволил идентифицировать эти состояния. Таким образом, дифракционные экспериментальные данные не обнаруживают изменений в структуре аморфной ленты и напыленного покрытия.

Дело в том, что одна и та же ФРР может соответствовать различным аморфным сплавам, отличающимся как структурой атомных упаковок, так и их объемными долями [g; 9]. Кроме того, среднестатистических данных о расположении атомов часто оказывается недостаточно для детальных обсуждений особенностей структурных и концентрационных зависимостей структурно-чувствительных характеристик материала.

При изучении магнитных свойств материалов на различных этапах передела преследовались две цели: с одной стороны, определялась роль технологических факторов в формировании магнитных свойств покрытий, а с другой, используя методы магнитного анализа, выявлялись возможные структурные изменения сплава.

Эти материалы отличаются по ряду макроскопических свойств: микротвердости, коэрцитивному полю, начальной магнитной проницаемости и т. д.

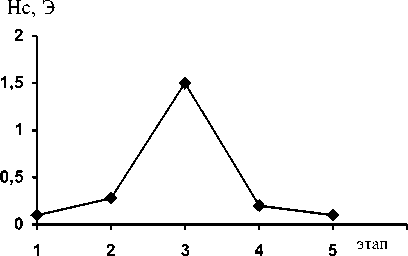

Магнитные измерения проводились на автоматизированном вибрационном магнитометре [10] с температурной приставкой в интервале от 77 °К до 1 050 °К и в полях до 25 кэ. Коэрцитивное поле аморфных образцов, полученных на различных этапах передела, приведено на рис. 1. Структурно-чувствительная характеристика материала существенно изменяется. Коэрцитивное поле образцов после операций охрупчивания и помола ленты увеличивается более чем на порядок, а затем достигает значений, близких к исходным в напыленном покрытии.

Рис. 1. Коэрцитивное поле аморфных образцов (ленты, порошка, покрытия) на различных этапах обработки

Были исследованы магнитные характеристики: намагниченность насыщения М , температура Кюри Т , параметр обменного взаимодействия б и спин-волновая жесткость D . Выбор указанных характеристик определяется тем, что их значения зависят как от химического и фазового состава, так и от структурного состояния материалов.

Величины насыщения М и параметра обмена б вычислялись по экспериментальным данным низкотемпературного хода намагниченности. В аморфных ферромагнетиках так же как и в кристаллических ферромагнитных сплавах, справедлива зависимость

М ( Т ) = М (1 - ВТ 3/2) , (1)

где М о- намагниченность сплава при 0 °К; В - постоянная, определяемая дисперсионным коэффициентом спиновых волн при низких температурах.

Спин-волновая жесткость описывается выражением:

D = gц-а-Mo,(2)

Таким образом, величины S и а связаны соотношением

( X3/2

-----^------ ,(3)

-

4 -пи - цк - а - М,

* ЬО где g = 2; цБ - магнетон Бора; КБ - константа Больцмана.

Намагниченность насыщения при 0 °К определялась в результате линейной экстраполяции зависимости М от Т3^, а значение б вычислялось по формуле (3). Температура Кюри Т с материалов находилась из высокотемпературных термомагнитных кривых путем экстраполяции к нулю намагниченности:

M s = K Ь ( Тс - Т ) М , (4)

в координатной плоскости МО 2 от Т .

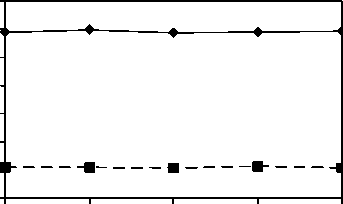

Результаты исследований приведены на рис. 2.

Основные величины - намагниченность насыщения М и спин-волновая жесткость D на всех этапах передела практически не меняются и в среднем равны: М = 600 Гс, D = 110 МэВА2. Следует отметить лишь некоторое, в пределах ошибки измерений, уменьшение величины D , по-види-мому, происходящее в результате дополнительного разупо-рядочения структуры, вызванного помолом ленты.

-

D, тэВА2 Мо, Гс

600 ►

100 ।

12345 этап

-

♦ намагниченность насыщения Мо

-

— ■■ — спин-волновая жесткость, D

Рис. 2. Основные магнитные параметры, измеренные на различных этапах технологической цепочки

Таким образом, классический магнитоструктурный анализ показывает, что выбранные режимы обработки ленты и напыления покрытия практически не модифицируют ближний порядок (~10 А) и не приводят к существенному изменению топологического и композиционного разупорядочения структуры аморфного сплава. Структурные изменения исходного сплава проявляются на размерах образований порядка 100 А.

При термической обработке магнитные свойства массивных аморфных покрытий улучшаются до значений, соответствующих исходной аморфной ленте.