На основе гибридного стекловолокна на эпоксидной смоле горячего отверждения и оценки его эффективности в несущих дымоходах.

Автор: Мишнев Максим Владимирович, Королев Александр Сергеевич, Задорин Александр Александрович, Хорошилов Никита Андреевич

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 8 (93), 2020 года.

Бесплатный доступ

В статье представлены результаты экспериментальных и теоретических исследований полимерного связующего на основе горячо отверждаемой эпоксидной смолы, наполненной микрочастицами микромрамора (микрокальцита), связующего, отнесенного к гибридным органоминеральным. Приведены результаты оценки термостойкости ряда эпоксидных связующих, наполненных микромрамором, при длительной выдержке в диапазоне температур от 160 до 300 ° C. Модуль упругости ненаполненного и наполненного микромрамором эпоксидного связующего был исследован с помощью метода трехточечного изгиба при температурах до 130 ° C; сравнение этих свойств с теоретическим методом прогнозирования гомогенизации КЭ с использованием модуля Design Modeler пакета Ansys Методом трехточечного изгиба при температуре до 180 ° C исследован модуль упругости стекловолокна на основе ненаполненного и наполненного микромраморным связующим. Проведена оценка эффективности использования стекловолокна на основе гибридного органо-минерального связующего в конструкциях несущих дымоходов при термомеханических воздействиях.

Полимерный композит, гибридный композит, армированные волокном пластмассы, эпоксидные смолы горячего отверждения, термостойкость, модуль упругости, дымоход, конструктор материалов ANSYS, гомогенизация на основе конечных элементов

Короткий адрес: https://sciup.org/143172559

IDR: 143172559 | УДК: 69 | DOI: 10.18720/CUBS.93.2

Текст научной статьи На основе гибридного стекловолокна на эпоксидной смоле горячего отверждения и оценки его эффективности в несущих дымоходах.

Полимерные композиционные материалы (ПКМ) обладают рядом уникальных свойств: высокая прочностью при низком удельном весе, коррозионной стойкостью, технологичностью. Однако в области строительства их применение сдерживается рядом факторов: относительно низкой жесткостью, невысокими по сравнению, например, со сталью, тепло- и термостойкостью, горючестью и др. Устранение этих проблем в конкретной конструкции практически всегда достижимо, но часто делает применение конструкций из ПКМ в области строительства экономически неэффективным.

Одной из областей строительных конструкций и сооружений, где ПКМ хорошо себя зарекомендовали являются газоотводящие тракты промышленных предприятий, в основном – это дымовые трубы и газоходы. Конструкции дымовых труб и газоходов из ПКМ (в основном из стеклопластиков) описаны в [1]–[7] и др. Анализ литературных источников показывает, что применение оболочечных конструкций из ПКМ в газоотводящих трактах главным образом обусловлено их высокой коррозионной стойкостью и низким весом, при этом такие конструкции не являются несущими, т.е. механические нагрузки (например, ветровые) воспринимаются внешними железобетонными оболочками, стальными каркасными башнями.

Таким образом, механический ресурс оболочечных конструкций из ПКМ в газоотводящих трактах используется, не полностью, что снижает эффективность их применения. Во многом это обусловлено относительно низкой жесткостью доступных по стоимости для строительной сферы стеклопластиков, которая к тому же сильно снижается при высоких температурах. Проблема может быть решена путем применения комплексного подхода: использования новых гибридных материалов, состоящих из широко распространенных и недорогих компонентов, в сочетании с применением новых оптимизированных конструктивно-технологических решений оболочек газоотводящих трактов, в частности стволов дымовых труб.

Согласно [8] гибридизация это один из эффективных подходов для придания материалам требуемых функциональных свойств, а также повышения экономической эффективности их применения. Первыми материалами, которые были отнесены к гибридным являлись композитные материалы, армированные как минимум двумя различными типами волокон [8]–[11]. Согласно [12], [13] к гибридным полимер-неорганическим связующим также могут быть отнесены полимерные связующие с неорганическими фазовыми включениями микронного или наноразмерного уровня.

Неорганические микро- и нано- наполнители в полимерах не являются абсолютно инертными. Концевые группы полимеров, например -OH группы эпоксидных смол, обладая слабокислыми свойствами, способны взаимодействовать со щелочными ионами Ca 2 +, Na+ и др. с образованием алкоголятных групп типа -OCaO-. При использовании дисперсных карбонатов, например мрамора CaCO 3 , при наличии адсорбционно связанной воды на поверхности частиц или в связке, возможно образование, особенно при повышенной температуре, поверхностного гидрокарбоната Ca(HCO3) 2 , тогда взаимодействие будет более слабым и также связано с образованием алкоголятных групп и побочного углекислого газа.

В текущей работе объектом исследования являлся: композитный материал – эпоксидный стеклопластик, на основе эпоксидного связующего наполненного частицами активного минерального компонента - микрокальцита (микромрамора), за счет чего он может быть отнесен к гибридным, а также конструкция композитного несущего ствола дымовой трубы, выполненного на основе данного композитного материала.

Задачами работы являлись:

-

- оценка и сопоставление термостойкости эпоксидного и гибридного эпоксидноминерального связующего горячего отверждения;

-

- оценка и сопоставление жесткостных свойств при нормальных и повышенных температурах стеклопластика на эпоксидном и гибридном эпоксидно-минеральном связующем горячего отверждения;

-

- оценка эффективности применения гибридного эпоксидно-минерального стеклопластика в конструкции несущего ствола дымовой трубы по сравнению с обычным эпоксидным стеклопластиком.

-

2.1 Материалы

2 Materials and Methods

Применение тех или иных технических решений в строительстве должно быть экономически целесообразным, в особенности это касается конструкций из ПКМ, которые являются относительно новыми для строительной отрасли. Для более широкого внедрения необходимо стремиться максимально снизить стоимость изготовления таких конструкций, поэтому в своей работе мы ориентировались на наиболее распространенные на рынке и доступные по цене материалы.

Эпоксидное связующее (ЭС) для стеклопластика изготавливалось на основе эпоксидной смолы KER 828 (Южная Корея), являющейся аналогом российской смолы ЭД-20, в качестве отвердителя применялся изометилтетрагидрофталевый ангидрид (ИЗОМТГФА), в качестве ускорителя отверждения применялся 2,4,6-трис ‐ (диметиламинометил) ‐ фенол, выпускаемый под торговой маркой Алкофен. Соотношение по массе компонентов ЭС следующее: KER 828 – 54.5 %, ИЗОМТГФА – 42.5 %, Алкофен - 3 %.

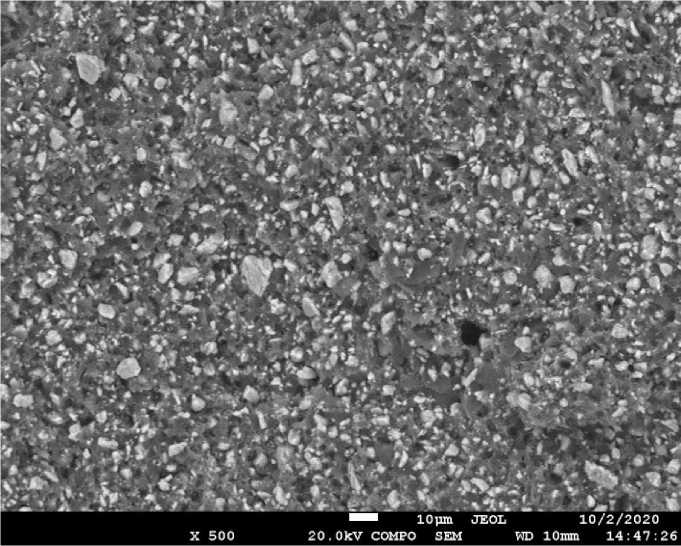

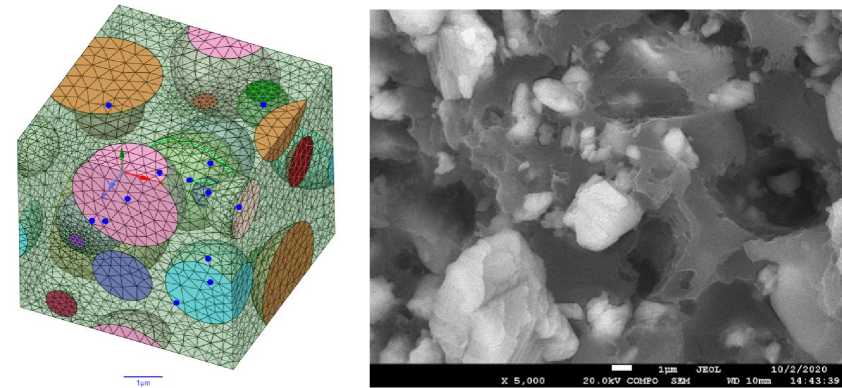

Для изготовления образцов наполненного эпоксидного связующего (ЭСМКМР) применялся микрокальцит (микромрамор) марки КМ-2 с массовой долей СаСО3 не ниже 98%. Плотность минеральной части составляла 2.68 г/см3, количество частиц меньше 2 мкм 10…20%, медианный средний диаметр частиц (D50) – 2 мкм, медианный максимальный диаметр частиц (D98) – 10 мкм. Микрокальцит добавлялся в ЭС в количестве 40% от общей массы наполненного связующего (или около 30% по объему), перемешивание производилось механическим способом в ёмкости при помощи насадки на электродрель. Перед смешиванием микрокальцит просушивался в печи при температуре 1050С и просеивался через сито с ячейкой 0.045 мм. Как видно на микрофотографии (Рис. 1, Figure 1), выполненной на электронном сканирующем микроскопе Jeol JSM-7001F, структура отвержденного наполненного связующего является однородной.

Для изготовления отвержденных образцов неармированных стекловолокном связующих они заливались в силиконовые формы и отверждались при температуре 120 оС в течение 30 минут, затем отвержденные образцы выдерживались при температуре 160 оС в течение 12 часов. После отверждения и выдержки образцы механически обрабатывались для удаления наплывов и поверхностных пор.

Для изготовления образцов стеклопластика использовалась наиболее дешевая по стоимости стеклоткань ЭЗ-200 на парафиновом замасливателе, который выжигался при температуре 300 оС непосредственно перед пропиткой связующим. Фактическое количество нитей на 1 см по основе составляло 10…11, по утку – 8…10. Всего в образцах было по 10 слоев стеклоткани, уложенных по схеме 90 / 90 (основа / уток). Для улучшения пропитки при изготовлении образцов стеклопластика на наполненном связующем, последнее подогревалось примерно до 50 оС. Образцы стеклопластика отверждались при температуре 120 оС в течение 30 минут в силиконовых формах с пригрузкой через металлические пластины с тефлоновым покрытием под давлением около 0.2 кПа, затем отвержденные образцы выдерживались при температуре 160 оС в течение 12 часов.

Рис. 1 Структура ЭСМКРМР при увеличении в 500 крат

Figure 1 The morphology of micro marble filled an epoxy binder with the magnification by 500 times

-

2.2 Методика оценки термостойкости

В работе была выполнена оценка термостойкости ненаполненного эпоксидного связующего (ЭС) и наполненного микромрамором (ЭСМКРСМР) с различной степенью наполнения по массе.

Смешивание матрицы и наполнителя при содержании микромрамора более 25% по массе для облегчения смешивания производилось с подогревом до 50 оС, в отдельные образцы компонентов добавлялся ацетон и подогрев не производился.

Оценка термостойкости связующих проводилась по потере массы при длительном выдерживании в лабораторной печи при определенной температуре, взвешивание производилось на электронных аналитических весах марки ВЛ134-М (точность до 0.005 г). Эксперимент проводился в следующем порядке:

-

- изготовление и отверждение образцов;

-

- выдерживание образцов при температуре 160 оС в течение 12 часов, взвешивание и определение начальной массы;

-

- последовательное выдерживание и определение потери массы через каждые 6…8 часов выдержки при 160 оС, 180 оС, 200 оС, 240 оС, 300 оС;

-

- повторное выдерживание и взвешивание при температуре 200 оС;

-

- измельчение образцов и дальнейшее выдерживание и взвешивание при температуре 200 оС.

Для наполненных образцов оценивалась только потеря массы связующего, т. е. из полной массы образца на всех этапах вычиталась масса дисперсного наполнителя, т. к. предполагалось, что в рассмотренном диапазоне температур потери его массы не происходит.

После отверждения и механической обработки образцы изначально имели следующие размеры: длина 20…30 мм, ширина 5…6 мм, толщина 3…5 мм, фото образцов до и после измельчения показано на Рис. 2 (Figure 2) .

Рис. 2 Образцы связующих для испытаний на термостойкость до и после измельчения

-

Figure 2 Samples of binders for heat resistance tests before and after grinding

-

2.3 Методика экспериментально-теоретических исследований деформационных характеристик материалов

Вычисление деформационных характеристик наполненного микромрамором эпоксидного связующего было выполнено в академической версии конечно-элементного пакета ANSYS с использованием встроенного модуля Material designer. Вычисление упругих характеристик дисперсно наполненных полимерных материалов производилось на основе метода конечноэлементной (КЭ) гомогенизации [14]–[16] В рамках данного метода выделяется малый представительный объем материала, при этом имеющий достаточные размеры для обладания макроскопическими характеристиками упругих свойств. На основе заданных характеристик матрицы и дисперсного наполнителя автоматически строится объемная КЭ модель и рассчитываются ортотропные или полностью анизотропные упругие характеристики гомогенизированного материала.

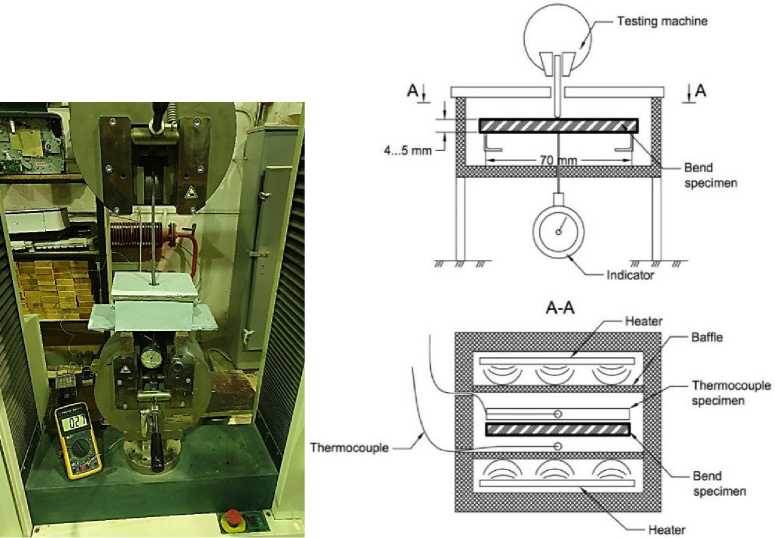

В работе экспериментально определялись деформационные характеристики при комнатной и повышенных температурах (от 22 до 180 °С) отвержденных неармированных связующих и изготовленных на их основе стеклопластиков. В качестве оцениваемой деформационной характеристики был выбран модуль упругости при изгибе, который определялся по трехточечной схеме согласно ГОСТ 25.604-82 [17].

Также при экспериментальных исследованиях были оценены пределы вынужденной эластичности ЭС и ЭСМКРМР при 100 и 110 °С, и температура перехода в высокоэластическое состояние. Для этого образцы связующих предварительно выдерживались при постоянных температурах 100, 110 и 120 °С и затем нагружались непрерывно возрастающей нагрузкой (скорость перемещения траверсы 0.5 мм / мин.) до прекращения роста напряжений.

Испытания полимерных образцов на трехточечный изгиб проводились на машине Tinius Olsen h100ku в специально изготовленной малогабаритной камере, обеспечивающей нагрев и поддержание температуры до 300 °С. По паспортным данным точность измерения нагрузки машины Tinius Olsen h100ku составляет ± 0.5% в диапазоне от 0.2 до 100% от допустимой нагрузки установленного датчика силы (100 кН). Разрешающая способность измерения перемещения траверсы – 0.001 мм с погрешностью до 0.01 мм. Чтобы исключить влияние податливости машины, смещение центральной точки образца под нагрузкой также контролировались с помощью механического индикатора часового типа, установленного на дне испытательной камеры. Разница показаний перемещений по траверсе и индикатору часового типа не превышала 2%.

Температура во время испытаний поддерживалась термостатом и контролировалась двумя термопарами. Один из которых измерял температуру на поверхности изогнутого образца. Второй был установлен внутри контрольного образца, который располагался рядом с исследуемым образцом. Внешний вид и схема установки представлены на Рис. 3 (Figure 3) .

Рис. 3 Установка для испытаний на трехточечный изгиб при повышенных температурах

-

Figure 3 Heating Three-Point Bending Test Rig

-

2.4 Методика численного моделирования ствола дымовой трубы

Расчет несущего ствола стеклопластиковой дымовой трубы выполнен методом конечных элементов в академической версии пакета ANSYS. Расчет выполнен на действие ветровой нагрузки и собственного веса с учетом изменения жесткостных характеристик стеклопластика при повышенных температурах. Ветровые нагрузки определялись с учетом пульсационной составляющей согласно [18], [19], при этом поскольку на текущий момент отсутствуют нормативные данные по логарифмическому декременту затухания колебаний для стеклопластиков, он принимался равным 0.15, как для стальных конструкций, предельная первая частота также определялась как для стальных конструкций согласно п. 11.1.10 [18].

3 Results and Discussion 3.1 Оценка термостойкости связующих

Исследование ненаполненных эпоксидных смол на ангидридном отвердителе при длительном воздействии повышенных температур (до 160 оС) проводилось в работе [20]. Исследования термостойкости наполненных различными видами наполнителей (глинистыми частицами, наночастицами графена) эпоксидных смол в работах [21]–[23].

В настоящей работе потеря массы при повышенных температурах была исследована для следующих типов связующих:

-

- №1: эпоксидная смола KER 828 54.5% + ИЗОМТГФА 42.5% + Алкофен 3% (ЭС);

-

- №2: ЭС 72% + МКРМР 24% + ацетон 4%;

-

- №3: ЭС 48% + МКРМР 48% + ацетон 4%;

-

- №4: ЭС 75% + МКРМР 25%;

-

- №5: ЭС 50% + МКРМР 50%;

-

- №6: ЭС 60% + МКРМР 40%.

Все наполненные микромрамором связующие изготавливались на основе выполненного первичного компаунда связующего №1.

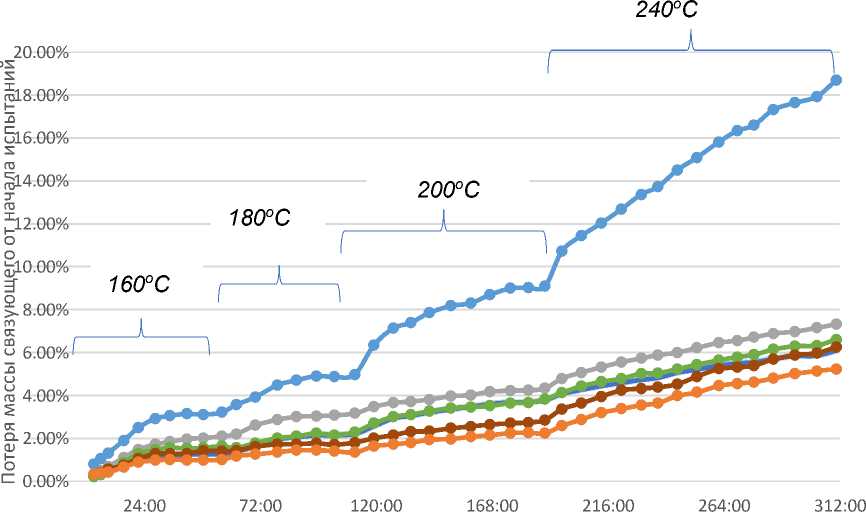

В результате исследования термостойкости было установлено, что до температуры 200 оС потеря массы для всех типов исследуемых образцов носила затухающий характер. Например, на начальном этапе выдержки при температуре 160 оС у всех образцов происходила более интенсивная потеря массы, которая постепенно затухала и прекращалась (масса образцов при дальнейшем выдерживании при данной температуре не менялась в пределах погрешности весов). При этом стабилизация массы наступала во всех образцах за один и тот же промежуток времени. Далее температура выдержки повышалась, потеря массы вновь возобновлялась, а затем вновь стабилизировалась.

Хотя характер потери массы при выдержке от 160 до 200 оС был подобным у всех типов связующих, интенсивность потери массы существенно отличалась. Наибольшую интенсивность потери массы показало связующее №3 с равным содержанием эпоксидного связующего и микромрамора, с добавлением 4% ацетона.

На втором месте по скорости потери массы также связующее с добавлением ацетона (№2), при этом интенсивность потери массы здесь существенно ниже, чем у №3.

Эпоксидное связующее без наполнения (№1) и с наполнением 25% (№4) показали практически идентичную интенсивность потери массы при всех температурах.

Наименьшую интенсивность и в итоге абсолютный процент потери массы показал образец связующего №6 с наполнением микромрамором 40% по массе. Данный тип связующего был выбран для дальнейших исследований при повышенных температурах деформационных характеристик стеклопластика на его основе.

Исходя из полученных данных можно сделать вывод, что термостойкость связующих снижается при добавлении растворителя – ацетона, при этом скорость потери массы коррелирует не просто с количеством растворителя (т.к. в связующих №2 и №3 его количество было одинаковым), но и с количеством наполнителя микромрамора в совокупности.

При температуре 240 оС за время выдержки в течение около 120 часов снижения интенсивности потери массы образцами не наблюдалось.

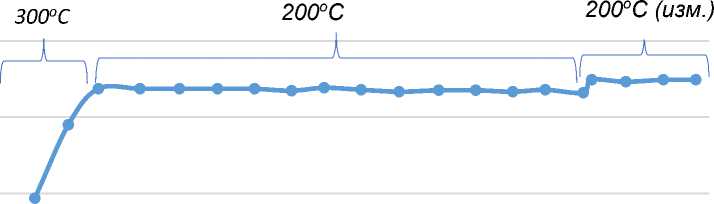

Кривые потери массы при температурах 160…240 оС показаны на Рис. 4 (Figure 4) .

После выдержки при 240 оС, те же образцы в течение 14 часов выдерживались при температуре 300оС, при этом развивалась интенсивная потеря массы, причем скорость потери массы связующего была примерно одинаковой у всех образцов и составила около 0.5…0.6% в час (Рис. 5. , Figure 5) .

После этого все образцы вновь выдерживались при температуре 200 оС в течение 105 часов, и потеря массы не развивалась (в пределах погрешности весов) у всех образцов. После измельчения потеря массы в течение первых двух часов выдержки интенсифицировалась, затем стала снижаться и стабилизировалась.

По результатам испытания термостойкости связующих можно отметить следующие особенности:

-

- снижение потери массы при нагревании с введением активного минерального компонента непропорционально приросту его содержания, особенно это проявляется с ростом температуры;

-

- содержание активного минерального компонента имеет оптимальность (около 40% от массы компаунда);

-

- введение растворителя в наполненный компаунд приводит к росту потери массы непропорционально содержанию растворителя.

29.00%

время выдержки, ч

—ф— ЭС100% —•—ЭС72%+МКРМР24%+ацетон4%

—•—ЭС48%+МКРМР48%+ацетон4% —•—ЭС75%+МКРМР25%

Рис. 4 Кривые потери массы в образцах при выдержке при температурах от 160 до 240 оС

Figure 4 Curves of weight loss in samples during holding at temperatures from 160 to 240 ° C

ПЗ H c 24.00% s ra

■ =;

ПЗ

$ 19.00%

Ш

I— о

о g- 14.00%

2 co

9.00% ra

Q. 4.00%

О 300:00 324:00

c

^^ ЭС100%

348:00

372:00 396:00 420:00 444:00

время выдержки, ч ♦ v v e ЭС72%+МКРМР24%+ацетон4%

—^ЭС48%+МКРМР48%+ацетон4% ^^ЭС75%+МКРМР25%

—^ЭС50%+МКРМР50% ЭС60%+МКРМР40%

Рис. 5 Кривые потери массы в образцах при температуре 200 оС после длительной выдержки при темпреатурах до 240 оС и кратковременной выдержки при 300 оС

Figure 5 Curves of weight loss in samples at a temperature of 200 оС after prolonged exposure at temperatures up to 240 оС and short-term exposure at 300 оС

Вышесказанное позволяет сделать предположение о структуре отвержденного полимера и его гибридизации:

-

- в составе полимера значительное содержание (до 25% от массы) слабо связанных фракций, улетучивание которых растет с нагреванием, что может говорить об адсорбционном характере связей подвижных фракций в составе структуры, введение растворителя дополнительно снижает прочность адсорбционных связей волатильных групп;

-

- введение микрокарбоната способствует образованию дополнительных химических связей в структуре полимера, поскольку происходит непропорциональное его расходу снижение содержания волатильных групп и оптимальность дозировки говорит об оптимальном соотношении реакционноспособных групп полимера и минерального компонента.

-

3.2 Исследование деформационных свойств материалов

В целом это говорит гибридности структуры эпоксидно-карбонатного связующего и перспективность в получении более высокой жесткости и упругости гибридных структур при нормальных и повышенных температурах.

Экспериментально-теоретические исследования деформационных характеристик выполнялись для образца ЭСМКРМР с наполнением 40% по массе (30% по объему), показавшему наилучшие результаты при оценке термостойкости.

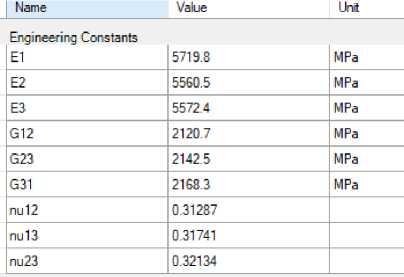

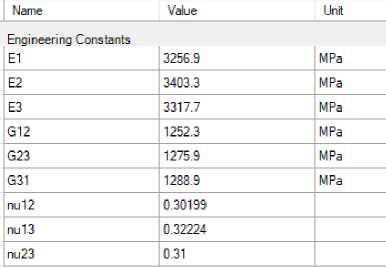

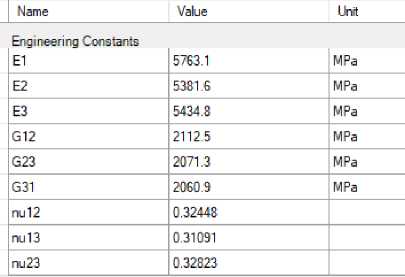

В модуле Design Modeler пакета Ansys методом конечно-элементной (КЭ) гомогенизации [14]–[16] были вычислены теоретические значения деформационных характеристик ЭСМКРМР, как ортотропного материала при температурах 22 и 100 оС. Результаты расчета модуля упругости были сопоставлены с результатами проведенных нами экспериментальных исследований модуля упругости при трехточечном изгибе при температурах 22…120 оС.

В текущей версии модуль Design Modeler рассчитывать осредненные деформационные характеристики разнородных материалов можно только на основе линейно-упругих характеристик составляющих материалов. Микрочастицы наполнителя моделируются сферическими объемными элементами и распределяются по объему случайным образом. Размер КЭ сетки задавался не более 0.5 мкм. КЭ модель представительного объема и микрофотография структуры ЭСМКРМР с увеличением в 5000 крат показаны на Рис. 6, Figure 6.

Расчеты были выполнены с заданием трёх различных вариантов исходных данных (ИД), предусмотренных в модуле Design Modeler:

-

- вариант №1: объемная доля частиц от представительного объема – 30%, диаметр частиц – 2 мкм (средний диаметр частиц использованного нами микромрамора КМ-2);

-

- вариант №2: объемная доля частиц от представительного объема – 30%, частицы

диаметром от 2 до 10 мкм равномерно распределены по объему;

-

- вариант №3: объемная доля частиц от представительного объема – 30%, частицы

распределены равномерно по объему, их диаметр меняется согласно логнормальному закону распределения со стандартным отклонением 1 мкм.

Зависимые от температуры упругие свойства эпоксидной матрицы задавались по результатам проведенных экспериментальных исследований на трехточечный изгиб (предполагалось, что модуль упругости при изгибе и при растяжении-сжатии имеют близкие значения), коэффициент Пуассона принимался 0.35. Для частиц микромрамора модуль упругости принимался постоянным равным 56000 МПа, коэффициент Пуассона 0.2.

Результаты численного определения упругих ортотропных характеристик ЭСМКРМР для трех различных вариантов задания исходных данных показаны на Рис. 7, Рис. 8, Рис. 9 (Figure 7, Figure 8, Figure 9) .

Рис. 6 Конечноэлементная модель представительного объема наполненного связующего вариант ИД №3 (слева), структура ЭСМКРМР (справа) при увеличении в 5000 крат

Figure 6 Finite element model of representative volume element (RVE) of filled binder (left), the morphology of micro marble filled an epoxy binder with initial data №1 (right) with the magnification by 5000 times

Рис. 7 Рассчитанные методом конечных элементов упругие характеристики ЭСМКРМР при температуре 22оС (слева) и при 100 оС (справа), вариант ИД №1

Figure 7 FEM calculated elastic characteristics of epoxy filled with micro marble at the temperature 22 оС (left) and the 100 оС (right), initial data №1

Рис. 8 Рассчитанные методом конечных элементов упругие характеристики ЭСМКРМР при температуре 22 оС (слева) и при 100 оС (справа), вариант ИД №2

Name

Value

Unit

Constants

|

El |

3422.9 |

MPa |

|

E2 |

3160.6 |

MPa |

|

E3 |

3190.5 |

MPa |

|

G12 |

1245.8 |

MPa |

|

G23 |

1215.7 |

MPa |

|

G31 |

1209.5 |

MPa |

|

nu12 |

0.32533 |

|

|

nu13 |

0.31022 |

|

|

nu23 |

0.32923 |

Figure 8 FEM calculated elastic characteristics of epoxy filled with micro marble at the temperature 22 оС (left) and the 100 оС (right), initial data №2

Рис. 9 Рассчитанные методом конечных элементов упругие характеристики ЭСМКРМР при температуре 22оС (слева) и при 100 оС (справа), вариант ИД №3

Figure 9 FEM calculated elastic characteristics of epoxy filled with micro marble at the temperature 22 оС (left) and the 100 оС (right), initial data №3

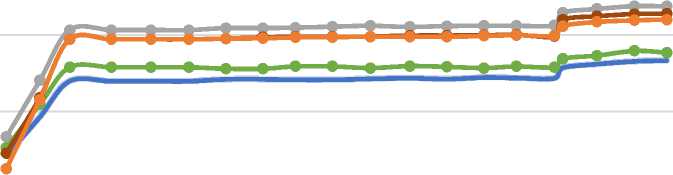

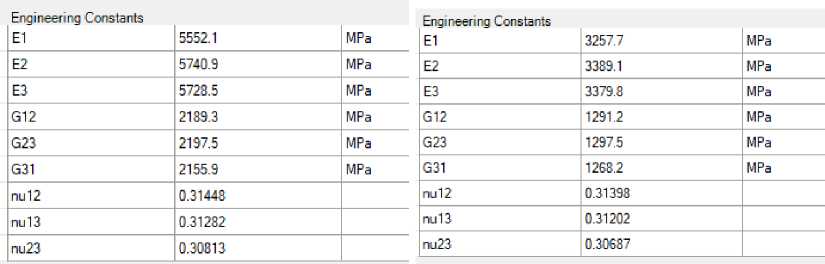

—*— ЭС —•— ЭСМКРМР —*— Стеклопластик ЭС —•—Стеклопластик ЭСМКРМР

Рис. 10 Кривые по результатам экспериментального определения модулей упругости при изгибе связующих ЭС и ЭСМКРМР и стеклопластиков на их основе в диапазоне температур от 22 до 130 оС

Figure 10 Curves on the results of an experimental determination of flexural modulus of epoxy filled and non-filled binders and fiberglass-based on them in from 22 to 130 ° C temperature range

Результаты экспериментального определения модуля упругости ЭС и ЭСМКРМР по методу трехточечного изгиба при температурах до 130 оС, принятые по средним значениям испытаний трех образцов из одной партии связующего, показаны снизу на Рис. 10, Figure 10.

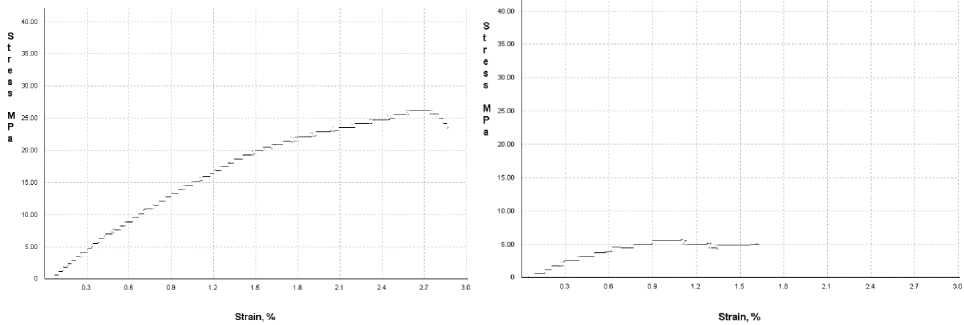

При экспериментальных исследованиях также были оценены пределы вынужденной эластичности ЭС и ЭСМКРМР при температурах 100 и 110 оС, также было установлено, что переход к высокоэластической деформации наступает примерно при 120 оС, как для ЭС, так и для ЭСМКРМР. Графики испытаний образцов ЭС и ЭСМКРМР на определение пределов вынужденной эластичности показаны на Рис. 11, Рис. 12 (Figure 11, Figure 12) .

Рис. 11 Зависимость напряжения / деформации для ЭС при 100 оС (слева), при 110 оС (справа)

Figure 11 Stress / strain dependence epoxy resin at 100 оС (left) at 110 оС (right)

Рис. 12 Зависимость напряжения / деформации для ЭС при 100 оС (слева), при 110 оС (справа)

Figure 12 Stress / strain dependence epoxy resin at 100 оС (left) at 110 оС (right)

Результаты расчетов и эксперимента показали, что при наполнении микрочастицами в объеме 30% расчетные значения модулей упругости, полученные при различных вариантах задания исходных данных, близко совпадают как между собой, так и с полученными экспериментальными результатами определения модуля упругости ЭСМКРМР. Разница теоретических расчетов модуля упругости и экспериментальных результатов составила около 5%.

Согласно полученным результатам наполнение ЭС микромрамором МК-2 в количестве 40% по массе (30% по объему) повышает модуль упругости связующего в 1.85…2.0 раза в диапазоне температур от 22 до 100 оС. При дальнейшем увеличении температур разница в значениях модулей упругости снижается.

Полученные результаты показали, что при 100 оС предел вынужденной эластичности при изгибе для ЭС составил около 26 МПа, для ЭСМКРМР – около 44 МПа, при 110 оС для ЭС – около 5.2 МПа, для ЭСМКРМР – около 6.8 МПа. Небольшой объем проведенных испытаний в данном случае позволяет говорить лишь о предварительной оценке пределов вынужденной эластичности и температуры перехода в высокоэластическое состояние рассмотренных связующих.

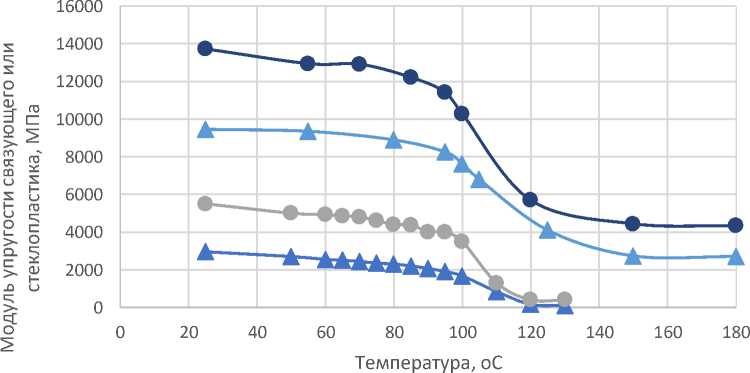

Результаты экспериментального исследования стеклопластиков на основе связующих ЭС и ЭСМКРМР показали, что модуль упругости гибридного стеклопластика на наполненном связующем возрастает в 1.45…1.5 раз по сравнению со стеклопластиком на ненаполненном связующем. Это соотношение в целом сохраняется во всем температурном диапазоне проведения исследований, а при температурах 160 оС…180 оС даже несколько возрастает до 1.6 раз.

-

3.3 Оценка эффективности применения гибридного стеклопластика в конструкции несущего ствола дымовой трубы

Оценка эффективности применения гибридного стеклопластика на основе наполненной микромрамором эпоксидной смолы горячего отверждения по сравнению со стеклопластиком на основе ненаполненной аналогичной смолы была выполнена путем сопоставления деформаций несущего ствола дымовой трубы изготовленного из данных стеклопластиков. Прочность конструкции на данном этапе не оценивалась, поскольку по имеющимся данным [2] для стеклопластиковых конструкций вентиляционных и дымовых труб в большинстве случаев определяющими являются ограничения по второй группе предельных состояний.

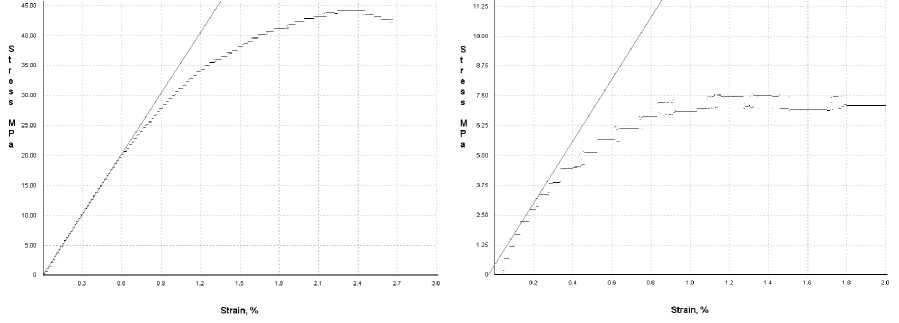

Рассмотрен ствол дымовой трубы высотой 50 м. Поскольку хорошо известно, что сооружения типа дымовых труб целесообразно выполнять коническими был рассмотрен конический ствол дымовой трубы с нижним диаметром – 4 м, верхним диаметром – 2 м. Технически такую конструкцию можно изготовить намоткой, например, методом подращивания [24] с применением специальной оправки.

Для повышения жесткости и защиты наружного слоя от повышенной температуры стенка ствола имеет сэндвичевую (трехслойную) структуру: внутренний слой – стеклопластик, средний слой – жесткие минераловатные плиты, наружный слой – стеклопластик, фрагмент КЭ модели показан на Рис. 13, Figure 13. Практический опыт применения сэндвичевых конструкций стеклопластиковых оболочек с минераловатным заполнителем в среднем слое описан в [2], [3]. В конструкции несущего газоотводящего ствола дымовой трубы при нагреве внутренней обшивки нагрузка перераспределяется на наружную теплоизолированную обшивку.

Поскольку расчет носил оценочный характер, анизотропия механических свойств материалов не учитывалась, изменение температуры по высоте трубы также не учитывалось, контакт между средним слоем и обшивками считался идеальным.

Жесткостные характеристики рассмотренных стеклопластиков были приняты на основе результатов экспериментальных исследований (см. раздел 3.2), плотность стеклопластика на ненаполненном связующем – 1600 кг/м3, на наполненном – 1900 кг/м3, коэффициенты теплопроводности – 0.25 Вт / м*К и 0.32 Вт / м*К соответственно. Для минераловатных плит модуль упругости был принят равным – 1 МПа, коэфффициент Пуассона – 0.25, плотность – 180 кг/м3, коэффициент теплопроводности 0.07 Вт / м*К, толщина среднего слоя – 100 мм. Толщина наружной и внутренней стеклопластиковых обшивок принята равной 30 мм.

Рис. 13 Фрагмент КЭ модели трубы

Figure 13 Fragment of FE chimney model

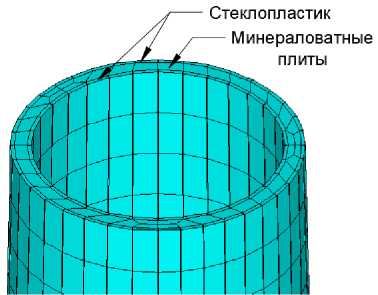

Для задания пульсационной составляющей ветровой нагрузки необходимо знать хотя бы две первых собственных частоты колебаний конструкции. Очевидно, что с изменением жесткостных характеристик стеклопластиков при различных температурах собственные частоты конструкции будут меняться, однако в данной работе это не рассматривалось. Собственные частоты и формы колебаний были приняты в запас по наиболее неблагоприятному случаю, когда температура внутренней обшивки равна 180оС и жесткость ее наименьшая. Температура наружной обшивки во всех случаях принималась равной 50оС.

(a) (b) (c) (d)

Рис. 14 Собственные формы и частоты колебаний ствола дымовой трубы: (a), (b) 1-я и 2-я соответственно из ненаполненного стеклопластика, (c), (d) 1-я и 2-я соответственно из стеклопластика с микромрамором

Figure 14 Natural forms and vibration frequencies of the chimney: (a), (b) 1st and 2nd, respectively, of unfilled fiberglass, (c), (d) 1st and 2nd, respectively, of fiberglass with micro marble

Предельная частота колебаний согласно [18] определенная как для металлической конструкции составила 2.66 гЦ, что не превышает полученные значения вторых собственных частот 2.98 и 3.3 гЦ, следовательно пульсационную составляющую можно определять с учетом только первой собственной частоты, которую примем в запас одинаковой для обоих типов стеклопластиков равной 0.638 гЦ.

Как видно из результатов расчета при вышеописанных исходных данных разница по собственным частотам у труб, выполненных из рассмотренных стеклопластиков незначительная, и составляет около 10%.

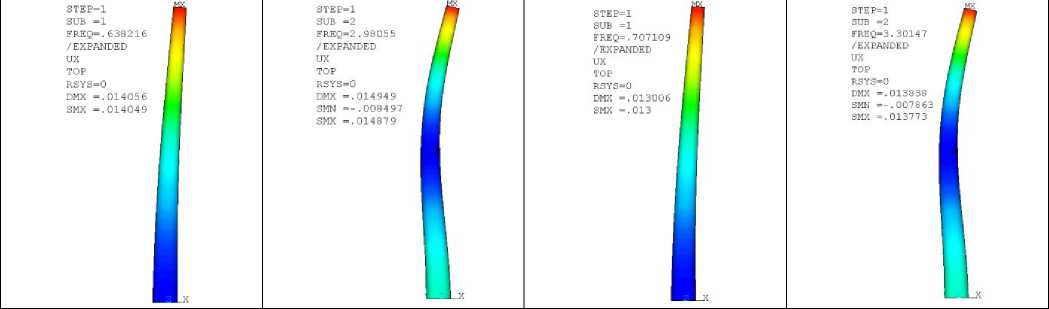

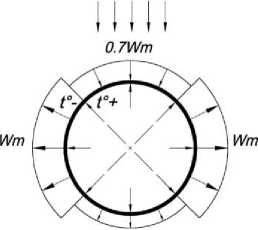

Ветровая нагрузка задавалась переменной по высоте и рассчитывалась согласно [18], [19] для типа местности А (открытые пространства). Нормативные значения основной ветровой нагрузки составили: для высоты до 10 м – 627 Па, 10…20 м – 740 Па, 20…30 м – 816 Па, 30…40 м – 876 Па, 40…50 м – 925 Па. Нагрузка прикладывалась к оболочечным КЭ модели ствола в виде равномерно распределенной по схеме, показанной на Рис. 15 (Figure 15) .

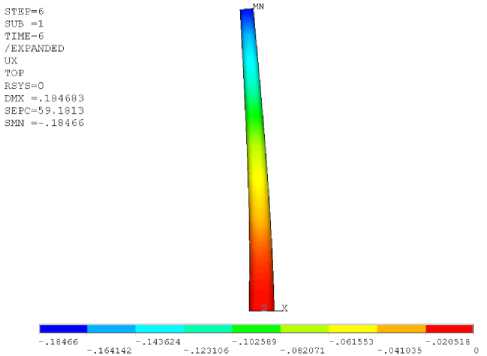

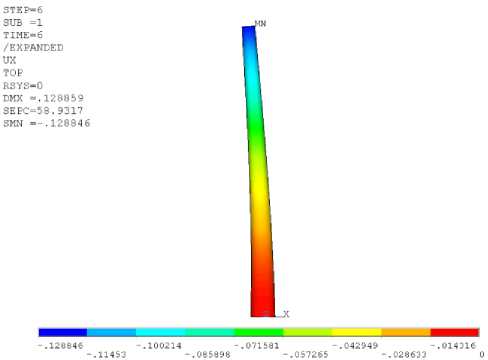

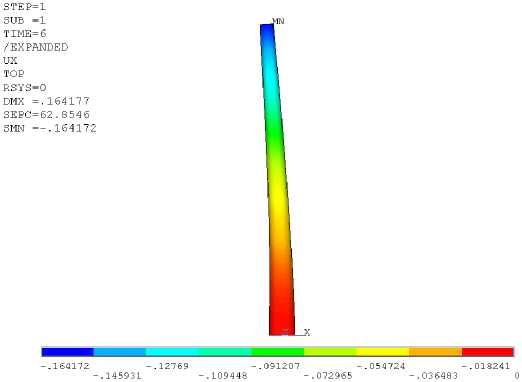

Деформированная схема трубы и результаты расчетов перемещений при различных температурах внутренней обшивки показаны на Рис. 16, Рис. 17 (Figure 16, Figure 17) .

Wm

0.3Wm

Рис. 15 Схема приложения ветровой нагрузки

Рис. 16 Распределение перемещений в дымовой трубе из стеклопластика на ЭС (слева) и стеклопластика на ЭСМКРМР от нормативного значения ветровой нагрузки при температуре внутренней обшивки 180 оС

Figure 16 Distribution of displacements in the chimney made of non-filled fiberglass (left) and fiberglass with the micro marble (right) from the normative wind load at an inner shell temperature of 180 ° C

—е—Стеклопластик на ЭС —е— Стеклопластик на ЭСМКРМР

Рис. 17 Зависимость максимальных перемещений верха дымовой трубы от температуры внутренней обшивки

Figure 17 Dependence of the maximum displacements of the chimney top on the temperature of the inner shell

Предельно допустимым согласно положениям [25] является перемещение верха трубы от нормативного значения ветровой нагрузки равное 1/75 высоты трубы, т. е. около 0.65 м. Согласно полученным результатам максимальные значения перемещений значительно ниже предельно допустимых как для обоих вариантов рассмотренных стеклопластиков, что говорит о потенциальной применимости таких конструктивных решений и наличия резервов по их оптимизации.

При этом перемещения ствола на наполненном микромрамором стеклопластике в дипазоне температур внутренней обшивки от 50 до 125 оС на 38% ниже, чем у стеклопластика на ненаполненном связующем. При увеличении температуры внутренней обшивки до 180 оС разница составляет уже 43%, т. е. эффективность применения гибридного связующего возрастает.

Рис. 18 Распределение перемещений в дымовой трубе на основе стеклопластика с микромамором при полном выключении внутренней обшивки из работы

Figure 18 Distribution of displacements in a chimney based on fiberglass with micro marble when the inner shell is completely turned off from work

На Рис. 18 (Figure 18) показано распределение перемещений в стволе дымовой трубы на гибридном стеклопластике от ветровой нагрузки в предположении полного выключения внутренней обшивки из работы. В таком случае перемещения возрастают на 28%. Это говорит о том, что в сэндвичевой конструкции дымовой трубы, несмотря на существенное падение жесткости внутренней обшивки при высокой температуре, ее вклад в работу конструкции остается существенным и его нужно учитывать при проектировании.

4 Conclusions

По результатам проведенных экспериментально-теоретических исследований эпоксидного связующего горячего отверждения (ЭС) на ангидридном отвердителе, того же связующего наполненного микромрамором (ЭСМКРМР), стеклопластиков на их основе, а также по результатам численных исследований несущего ствола дымовой трубы выполненного из этих стеклопластиков сформулированы нижеприведенные выводы.

Результаты исследования термостойкости связующих показали, что характер потери массы всех связующих в диапазоне температур от 160 оС до 200 оС, говорит о значительном содержании в структуре эпоксидного полимера адсорбционно-связанных волатильных веществ, содержание которых с введением растворителя (ацетона) повышается, а с введением микрокальцита (микромрамора) снижается. Это доказывает гибридность структуры отвержденного эпоксидного связующего с микромрамором.

Наполнение ЭС микромрамором МК-2 в количестве 40% по массе (30% по объему) повышает модуль упругости эпокстдного связующего в 1.85…2.0 раза в диапазоне температур от 22 до 100 оС. При дальнейшем увеличении температур разница в значениях модулей упругости снижается. Прогнозирование упругих характеристик, ЭСМКРМР с помощью метода конечноэлементной гомогенизации, реализованного в пакете ANSYS, показало хорошую сходимость с экспериментом. Разница полученных экспериментально и по результатам расчетов значений модулей упругости составила около 5%.

Модуль упругости гибридного стеклопластика на наполненном связующем возрастает в 1.45…1.5 раз по сравнению со стеклопластиком на ненаполненном связующем. Это соотношение в целом сохраняется во всем температурном диапазоне проведения исследований, а при температурах 160 оС…180 оС даже несколько возрастает до 1.6 раз.

КЭ расчеты, выполненные в пакете ANSYS, показали, что по сравнению со стеклопластиком на ненаполненном эпоксидном связующем горячего отверждения перемещения от ветровой нагрузки с учетом нагрева внутренней обшивки на 38…43% ниже. При этом, несмотря на существенное снижение жесткостных характеристик внутренней обшивки при температурах до 180оС, ее вклад в работу может быть существенным, что необходимо учитывать при проектировании подобных конструкций.

Таким образом, применение гибридного стеклопластика на эпоксидно-минеральном связующем с наполнением микромрамором в конструкциях несущих стволов дымовых труб с трехслойной структурой стенки может быть достаточно эффективным с точки зрения повышения жесткости таких конструкций. Также за счет низкой стоимости наполнителя (около 2% от стоимости смолы за кг) может быть ощутимо снижена стоимость связующего и стеклопластика на его основе.

5 Acknowledgments

Работа выполнена в рамках государственного задания FENU-2020-0019 Министерства науки и высшего образования Российской Федерации.

Список литературы На основе гибридного стекловолокна на эпоксидной смоле горячего отверждения и оценки его эффективности в несущих дымоходах.

- Zhang, D.H., Wang, J.H. The FRP chimney design and construction technology for coal- fired power plant FGD system. Frontiers of Energy and Environmental Engineering - Proceedings of the 2012 International Conference on Frontiers of Energy and Environmental Engineering, ICFEEE 2012. 2013. Pp. 525-528. DOI: 10.1201/b13718-122

- Astashkin, V.M., Mishnev, M.V. FRP sandwich shells producing by filament winding. Engineering Journal of Don. 2017. 45(2). URL: http://ivdon.ru/en/magazine/archive/N2y2017/4225 (date of application: 19.01.2021).

- Astashkin, V.M., Zholudov, V.S., Korsunskii, A.Z., Maliutin, E.V., Sporykhin, B.B. Dymovye truby i elementy gazootvodiashchikh traktov iz polimernykh kompozitcionnykh materialov. Cheliabinsk, Abris print, 2011. 155 p.

- Okuda, S., Sakamoto, T., Mukai, T., Utsumi, H. Design and evaluation of chimney liners for a new system power plant using fiberglass reinforced plastics. Materials and Corrosion. 1989. 40(8). Pp. 500-511. DOI: 10.1002/maco.19890400808

- Robinson, J.M. Experience with FRP chimney liners in the power industry. Proceedings of the American Power Conference. Chicago, IL; Illinois Institute of Technology. 1985. Pp. 906-911.

- Ding, A.X., Ni, A.Q., Wang, J.H. Analysis of FRP chimneys liners under wind and seismic load. Advanced Materials Research. 2013. 790. Pp. 193-197.

- DOI: 10.4028/www.scientific.net/AMR.790.193

- Plecnik, J.M., Whitman, W.E., Baker, T.E., Pham, M. Design concepts for the tallest free- standing fiberglass stack. Polymer Composites. 1984. 5(3). Pp. 186-190. 10.1002/pc.750050305. URL: http://doi.wiley.com/10.1002/pc.750050305 (date of application: 19.01.2021).

- DOI: 10.1002/pc.750050305.URL

- Saba, N., Jawaid, M. Epoxy resin based hybrid polymer composites. Hybrid Polymer Composite Materials: Properties and Characterisation. Elsevier Inc., 2017. Pp. 57-82.

- Jawaid, M., Alothman, O.Y., Saba, N., Tahir, P.M., Khalil, H.P. A. Effect of fibers treatment on dynamic mechanical and thermal properties of epoxy hybrid composites. Polymer Composites. 2015. 36(9). Pp. 1669-1674. 10.1002/pc.23077. URL: http://doi.wiley.com/10.1002/pc.23077 (date of application: 19.01.2021).

- DOI: 10.1002/pc.23077.URL

- Chaims, C.C., Lark, R.F. Hybrid composites - state and art review: Analysis, Design, Application, and Fabrication. Clevelend, Ohio, 1977.

- Zweben, C. Tensile strength of hybrid composites. Journal of Materials Science. 1977. 12(7). Pp. 1325-1337. 10.1007/BF00540846. URL: http://link.springer.com/10.1007/BF00540846 (date of application: 19.01.2021).

- DOI: 10.1007/BF00540846.URL

- Starovoytova, I.A., Khozin, V.G., Abdrachmanova, L.A., Ushakova, G.G. HYBRID ORGANIC-INORGANIC BINDERS RECEIVED BY A SOL-GEL PROCESS AND THEIR PRACTICAL APPLICATION IN COMPOSITION MATERIALS. Izvestiia Kazanskogo gosudarstvennogo arkhitekturno- stroitelnogo universiteta. 2010. 14(2). Pp. 273-277.

- Domun, N., Hadavinia, H., Zhang, T., Sainsbury, T., Liaghat, G.H., Vahid, S. Improving the fracture toughness and the strength of epoxy using nanomaterials-a review of the current status. 7(23). Royal Society of Chemistry, 21-06-2015.

- LI, S. Boundary conditions for unit cells from periodic microstructures and their implications. Composites Science and Technology. 2008. 68(9). Pp. 1962-1974. 10.1016/j.compscitech.2007.03.035. URL: https://linkinghub.elsevier.com/retrieve/pii/S0266353807001534 (date of application: 19.01.2021).

- DOI: 10.1016/j.compscitech.2007.03.035.URL

- Kouznetsova, V.G., Geers, M.G.D., Brekelmans, W.A.M. Multi-scale second-order computational homogenization of multi-phase materials: a nested finite element solution strategy. Computer Methods in Applied Mechanics and Engineering. 2004. 193(48-51). Pp. 5525-5550. 10.1016/j.cma.2003.12.073. URL: https://linkinghub.elsevier.com/retrieve/pii/S0045782504002853 (date of application: 19.01.2021).

- DOI: 10.1016/j.cma.2003.12.073.URL

- Geers, M.G.D., Kouznetsova, V.G., Brekelmans, W.A.M. Multi-scale computational homogenization: Trends and challenges. Journal of Computational and Applied Mathematics. 2010. 234(7). Pp. 2175-2182. 10.1016/j.cam.2009.08.077. URL: https://linkinghub.elsevier.com/retrieve/pii/S0377042709005536 (date of application: 19.01.2021).

- DOI: 10.1016/j.cam.2009.08.077.URL

- Russian State Standard GOST 25.604-82. Design calculation and strength testings. Methods of Mechanical testing of Polymeric Composite Materials. Test for Bending Properties at normal, elevated and low temperatures. 1982. URL: http://docs.cntd.ru/document/1200012862 (date of application: 19.01.2021).

- Russian Building Code SP 20.13330.2016 Loads and actions. 2016. URL: http://docs.cntd.ru/document/456044318 (date of application: 19.01.2021).

- Rukovodstvo po raschetu zdanij i sooruzhenij na dejstvie vetra. 1978. URL: http://docs.cntd.ru/document/1200043083 (date of application: 19.01.2021).

- Yang, Y., Xian, G., Li, H., Sui, L. Thermal aging of an anhydride-cured epoxy resin. Polymer Degradation and Stability. 2015. 118. Pp. 111-119. 10.1016/j.polymdegradstab.2015.04.017. URL: https://linkinghub.elsevier.com/retrieve/pii/S0141391015001548 (date of application: 19.01.2021).

- DOI: 10.1016/j.polymdegradstab.2015.04.017.URL

- Liu, S., Yan, H., Fang, Z., Wang, H. Effect of graphene nanosheets on morphology, thermal stability and flame retardancy of epoxy resin. Composites Science and Technology. 2014. 90. Pp. 40-47. 10.1016/j.compscitech.2013.10.012. URL: https://linkinghub.elsevier.com/retrieve/pii/S0266353813004120 (date of application: 19.01.2021).

- DOI: 10.1016/j.compscitech.2013.10.012.URL

- Zhi, M., Liu, Q., Chen, H., Chen, X., Feng, S., He, Y. Thermal Stability and Flame Retardancy Properties of Epoxy Resin Modified with Functionalized Graphene Oxide Containing Phosphorus and Silicon Elements. ACS Omega. 2019. 4(6). Pp. 10975-10984. 10.1021/acsomega.9b00852. URL: https://pubs.acs.org/doi/10.1021/acsomega.9b00852 (date of application: 19.01.2021).

- DOI: 10.1021/acsomega.9b00852.URL

- Guo, B., Jia, D., Cai, C. Effects of organo-montmorillonite dispersion on thermal stability of epoxy resin nanocomposites. European Polymer Journal. 2004. 40(8). Pp. 1743-1748. 10.1016/j.eurpolymj.2004.03.027. https://linkinghub.elsevier.com/retrieve/pii/S0014305704001259 (date of application: 19.01.2021).

- DOI: 10.1016/j.eurpolymj.2004.03.027.https

- Astashkin, V.M., Mishnev, M.V. On The Development of the Manufacturing Technology of Fiberglass Cylindrical Shells of Gas Exhaust Trunks by Buildup Winding. Procedia Engineering. 2016. 150. Pp. 1636-1642. 10.1016/j.proeng.2016.07.144. URL: https://linkinghub.elsevier.com/retrieve/pii/S1877705816314588 (date of application: 19.01.2021).

- DOI: 10.1016/j.proeng.2016.07.144.URL

- Russian Building Code SP 43.13330.2012 Constructions of the industrial enterprises. 2012. URL: http://docs.cntd.ru/document/1200092709 (date of application: 19.01.2021).