Надежность технологического оборудования как фактор эффективности производственного процесса

Автор: Корниенко А.В., Мартынец Е.Р., Левенцов В.А.

Журнал: Петербургский экономический журнал @gukit-journal

Рубрика: Управление качеством продукции. Стандартизация. Организация производства

Статья в выпуске: 1 (47), 2025 года.

Бесплатный доступ

Макроэкономические и геополитические изменения требуют трансформации производственных систем. Производственный процесс на предприятии, ключевым элементом которого является технологическое оборудование, должен протекать в соответствии с принципами рациональности, оптимальности и высокого уровня стабильности. В связи с этим, а также по причине ряда недостатков классических подходов к анализу надежности оборудования авторами предложен усовершенствованный подход к определению вероятности отказа оборудования и безотказной работы, основанный на применении технологии цифровых двойников и проведении цифровых испытаний работы оборудования. Классический подход, основанный на сборе и обработке статистических данных, уступает современным методам моделирования технологических процессов по причине разрозненности данных, высоких требований к организации процессов сбора и обработки данных, дорогостоящих испытаний и влияния человеческого фактора. Технология цифровых двойников, в свою очередь, обеспечивает сбор необходимых данных в режиме реального времени с учетом критических зон оборудования, моделирование процессов эксплуатации оборудования, высокоэффективное планирование технического обслуживания и ремонта оборудования, а также прогнозирование возможного выхода оборудования из строя или наступление аварийных ситуаций. В связи с этим возможно повышение качества производственного процесса за счет обеспечения контроля надежности технологического оборудования, а также выполнение производственной программы в соответствии с политиками формирования технологического суверенитета и национальной безопасности.

Технология цифровых двойников, производственный процесс, технологическое оборудование, надежность, отказ, организация производства, машиностроение, технологический суверенитет

Короткий адрес: https://sciup.org/140309220

IDR: 140309220 | УДК: 62-192:658.511 | DOI: 10.32603/2307-5368-2025-1-42-53

Текст научной статьи Надежность технологического оборудования как фактор эффективности производственного процесса

Введение, цель

В условиях геополитических изменений, формирующихся политических, экономических и технологических вызовов, трансформации логистического взаимодействия и масштабирования передовых цифровых технологий в рамках деятельности промышленных предприятий требуются новые подходы к производству высокотехнологичной продукции. В настоящий момент с целью обеспечения национальной безопасности и глобальной конкурентоспособности российской экономики рядом нормативно-правовых документов на государственном уровне введены показатели по уровню внедрения цифровых технологий на предприятиях, определены направления развития в части формирования импортозамещающего и импортоопережающего уклада, достижения технологического суверенитета и импортонезависимо сти. Среди инициатив стратегического развития государства особо следует выделить национальный проект по развитию станкостроения, планируемый в рамках реализации и расширения стратегии развития станкоинструментальной промышленности на период до 2035 года [1–4].

Высокий уровень актуальности и значимости протекающей цифровой трансформации промышленности подразумевает повсеместную автоматизацию и совершенствование производственных процессов. В рамках цифровой трансформации происходят масштабные изменения функционирования как отдельных компаний, так и целых отраслей экономики, которые основаны на масштабном внедрении передовых цифровых и производственных технологий в существующие бизнес-процессы и бизнес-модели предприятия. В связи с этим формируется потребность в совершенствовании управляющих процессов промышленных предприятий, которые позволят учесть все организационные изменения, связанные с реализацией этапов цифровой трансформации промышленности и влиянием макро- и микроэкономических факторов.

Управление технологическим процессом, составляющим основу производственного процесса, путем анализа и регулирования его точности (т. е. степени соответствия результатов установленным требованиям) и стабиль-ности/устойчивости (т. е. свойства сохранять точность показателей качества при протекании процесса) – это процесс, направленный на обеспечение качества производственного цикла. Потенциальное качество, заложенное при проектировании производимой продукции, должно гарантированно обеспечиваться на стадии производства.

При этом в качестве основного ресурса производственного процесса можно выделить технологическое оборудование . Оборудование является комплексной системой узлов и агрегатов, которые имеют свойство изнашиваться, в связи с чем необходимо отслеживать уровень надежности как системы в целом, так и ее отдельных элементов. Отсутствие контроля за состоянием оборудования приводит к возникновению новых, «тонких» эффектов и изменению физических процессов, протекающих при эксплуатации оборудования, в связи с чем необходимо совершенствовать методы и подходы к оценке и обеспечению его надежно сти. Без надежного технологического оборудования и до статочной технологической оснащенности невозможно производить конкурентоспособную продукцию, особенно в условиях формирования технологического суверенитета.

Как указано в национальном стандарте ГОСТ Р 27.102–2021 «Надежность в технике. Надежно сть объекта. Термины и определения» [5], наработка оборудования до первого отказа, его наработка между отказами, ресурс оборудования могут быть определены лишь после того, как наступил отказ или было достигнуто предельное состояние. Пока эти события не наступили, можно говорить лишь о прогнозировании этих величин с большей или меньшей степенью достоверности. Ситуация осложнена тем, что безотказная наработка, ресурс, срок службы и срок сохраняемости зависят от большого количества факторов, часть которых не может быть проконтролирована, а другие заданы с той или иной степенью неопределенности.

Таким образом, на стабильность, надежность и устойчивость функционирования технологического оборудования напрямую влияет вероятность наступления отказа оборудования и выхода его из строя. Вследствие этого рекомендуется применять технологии компьютерного моделирования, проводить цифровые испытания эксплуатации технологического оборудования и использовать технологию его цифрового двойника. Это позволит предсказывать вероятность наступления отказа оборудования, тем самым повысится уровень его надежности и обеспечится бесперебойность и каче ство производственного процесса. Применение методов компьютерного моделирования будет способствовать отслеживанию всех изменений, вносимых в конструкцию оборудования или происходящих вследствие его эксплуатации, и мониторингу изменений, связанных с проведением ремонтных и обслуживающих работ.

Кроме того, выход оборудования из строя (отказ) может означать недостаточный уровень его надежности, заложенный на этапе формирования производственной системы. В связи с этим следует обеспечить комплексный подход к управлению надежностью, позволяющий выявить возможные причины возникновения отказов оборудования, и заранее обеспечить наибольший уровень его надежности, тем самым увеличить период безотказности системы и повысить вероятно сть изготовления продукции в установленный срок и с заданными характеристиками.

Гипотеза исследования заключается в том, что применение технологии цифрового двойника может повысить эффективность разработки изделия, отдалить момент наступление отказа оборудования, увеличив его ресурс и, соответственно, надежность всей производственной системы.

Технологическая оснащенность производства, нормирование показателей надежности и оценка достаточности того или иного уровня надежности технических объектов оказываются непосредственно связанными с проблемой обеспечения качества [6; 7]. Надежность определяется как свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования [8; 9]. Надежность является комплексным показателем, который в зависимости от назначения объекта и условий его применения может включать в себя безотказность, ремонтопригодность, восстанавливаемость, долговечность, сохраняемость, готовность или определенные сочетания этих свойств.

Источниками информации о надежности систем являются расчеты при их проектировании, различные виды стендовых и полигонных испытаний, статистические данные предприятий об отказах конструктивных элементов, характере и причинах их возникновения, наработках до предельного состояния и других показателях эксплуатационной надежности. На начальной стадии создания системы основным источником сведений об уровне ожидаемой надежности являются результаты конструкторских расчетов и статистические данные о его аналогах.

Комплексное управление надежно стью поможет выявить, а затем и устранить причины нарушения работоспособного состояния оборудования, а также обнаружить отказ прежде, чем он приведет к поломке или аварии, и заранее обеспечить наибольший уровень надежности оборудования, тем самым увеличив период безотказной работы системы.

В число методов, которые используются при решении задач обслуживания оборудования, входит анализ видов, последствий и критично сти отказов (Failure Modes, Effects and Criticality Analysis – FMECA) [10]. Целью внедрения FMECA является постоянное совершенствование продуктов, процессов, надежности, безопасности и сокращение гарантийных обязательств. FMECA наряду с другими инструментами обеспечения качества способствует предотвращению проблем и непрерывному совершенствованию, которые являются ключевыми элементами всеобщего управления качеством (Total Quality Management – TQM). В последнее время все больше отраслей промышленности используют процедуру FMECA для повышения эффективности процессов проектирования, производства и технического обслуживания. Однако данный метод позволяет судить о надежности системы на основании уже накопленной информации об отказах, другими словами, FMECA следует применять совместно с превентивными инструментами, позволяющими прогнозировать наступление отказа.

При этом в современной литературе по организации производства только начинают появляться исследования, связанные с комплексным изучением процессов внедрения цифрового двойника на этапах производства изделий, в малой степени освещены вопросы применения компьютерных методов для производственных процессов и отсутствуют современные методы и подходы к обеспечению надежности технологического оборудования с применением технологии цифровых двойников.

В связи с этим актуальными становятся научно обоснованные методологические и организационно-управленческие подходы к эффективному осуществлению производственной деятельности за счет применения передовых цифровых технологий: необходимо совершенствование методов и подходов, применяемых промышленными предприятиями в целях повышения операционной эффективности деятельности, учета всех стратегических и организационных изменений рынка, проведения цифровой трансформации промышленности и др.

Использование цифровых двойников способствует улучшению каче ства процессов производства, увеличению эффективности проводимых цифровых (виртуальных) испытаний [11–15; 19]. Цифровой двойник выступает инструментом для формирования единой информационной системы между всеми элементами предприятия, моделирования поведения оборудования, проектирования и налаживания производственной системы и др. Цифровой двойник оборудования позволит оценить его состояние и вовремя отреагировать на по- тенциальное изменение в поведении оборудования, другими словами, цифровой двойник позволит избежать наступления критической поломки оборудования и выхода его из строя.

Научной проблемой, на решение которой направлено настоящее исследование, выступает создание необходимых организационнотехнических условий в рамках деятельности организаций по достижению технологического суверенитета для совершенствования процессов производственной системы с учетом внедрения технологии цифровых двойников.

Цель исследования – совершенствование классического подхода к определению надежности оборудования за счет внедрения технологии цифровых двойников в системы мониторинга состояния оборудования высокотехнологичных производств. Задачи исследования включали анализ классического подхода к определению надежности оборудования, выявление потенциальных возможностей внедрения технологии цифровых двойников в систему мониторинга состояния оборудования, разработку модели определения его надежно сти с учетом применения цифровых двойников.

Методы исследования

Достижение вышеуказанных задач и разработка предлагаемого научного подхода возможны за счет применения следующих методов исследования:

– проблемно-аналитические методы для определения объекта, предмета, формирования понятийного аппарата и др.;

– методы системного анализа и структурирования;

– методы сравнения и аналогии;

– индуктивно-дедуктический метод;

– методы оптимизации;

– методы визуализации результатов;

– другие общенаучные методы.

Теоретико-методологическая основа исследования базируется на следующих материалах:

-

1. Система стандартов «Надежно сть в технике», национальный стандарт ГОСТ Р 57700.37–2021 «Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения» и другие нормативно-технические документы.

-

2. Публикации и результаты международных и отечественных научных, аналитических и прикладных исследований, посвященные в частности:

– вопросам организации производственных систем на разных стадиях жизненного цикла;

– концептуальным положениям теории, проблемам и принципам повышения устойчивости и надежности технических систем и технологического оборудования;

– практикоориентированным подходам к разработке и применению цифровых двойников и др.

В ходе исследования был проведен обзор научных работ, анализ мнений отраслевых экспертов, полученных при опросе представителей высокотехнологичной промышленности, а также анализ бенчмарков и лучших практик организации систем управления производством. На основе изученных материалов, а также авторского анализа предложена новая, усовершенствованная модель определения надежности оборудования. В рамках данной статьи кратко представлены результаты проведенного исследования.

Результаты и дискуссия

Среди факторов качества производственных процессов в рамках исследования наибольшее значение следует присвоить технологическому оборудованию по ряду причин:

– увеличение тенденций, связанных с роботизацией и повышением автономности производственных линий и заводов в целом (в том числе снижение количества персонала и взаимозависимое повышение количества оборудования);

– производство очевидно направлено на реализацию процесса изготовления, в связи с этим оборудование – важный производственный фактор;

– высокая стоимость простоев (согласно статистике, для крупных предприятий стоимость простоя в 2022 г. составляла от 200 000 до 775 000 рублей в минуту [16]);

– работоспособность оборудования, которая определяет эффективность и производительность других факторов и процессов производства, включая работу персонала с оборудованием в процессе производства, требуемые навыки, применяемые для производства и работы оборудования ресурсы и технологии, а также необходимость формирования организационной, производственной и экономической системы предприятия и др.

Таким образом, первичная потребность производства заключается в стабильной работе оборудования. Как уже было рассмотрено, традиционно к определению надежности подходят с точки зрения статистического анализа: предприятие накапливает информацию о работе оборудования, отказах, изменениях в конструкции и системах, изменениях состояния, проводимых ремонтах и процедурах технического обслуживания и др. Так, под отказом (Failure) понимают событие, заключающееся в нарушении работоспособного состояния объекта (согласно ГОСТ Р 27.102–2021) [5]. В свою очередь, обратный показатель отказам – это безотказно сть, т. е. свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

На основе данных об отказах, полученных из опыта или эксплуатации, вероятность безотказной работы P ( t ) определяется статистической оценкой по следующей формуле [7]:

P ( t )= N 0 - n ( t ) , (1)

N 0

где N 0 – общее число однотипных объектов (элементов), поставленных на испытания (находящихся под контролем); при этом важно, что во время испытаний отказавший объект не восстанавливается и не заменяется исправным; n ( t ) – число отказавших объектов за время t .

Статистическая оценка вероятности отказа Q ( t ) определяется в свою очередь обратной формулой:

Q (t ) = 1 - NL-^ = П“ . (2)

N 0 N 0

Отсутствие полных сведений о процессах и объектах в окружающей среде определяет вероятностный характер отказов, т. е. отказ – явление детерминированное, но происходит он в случайный момент времени . Поэтому основным математическим аппаратом теории надежности является теория вероятностей и математическая статистика.

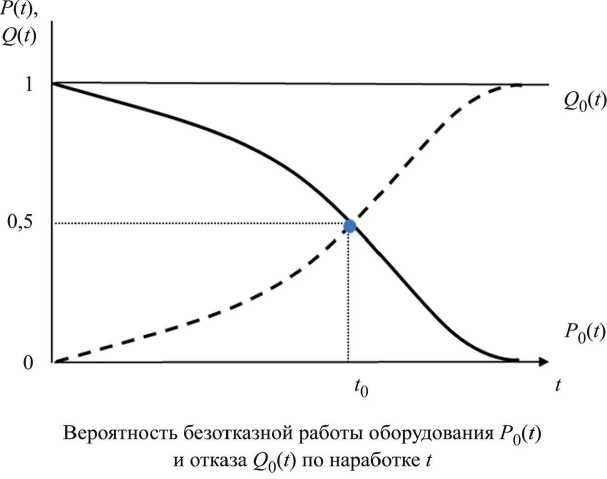

Классический (традиционный) подход к определению надежности можно представить как оценку вероятности наступления отказа Q 0( t ) оборудования и вероятности его безотказной работы P 0( t ) (рис. 1).

Рис. 1. Классический подход к определению вероятности безотказной работы и отказа оборудования

Fig. 1. A classic approach to determining the probability of uptime and equipment failure

Источник: по материалам [7].

Source: based on [7].

Представленный классический подход имеет ряд некоторых ограничений, значимость которых усиливается для высокотехнологичных и наукоемких предприятий. Среди ограничений представленной теории можно выделить, в частности, следующие:

-

1. Накопленная статистика отказов оборудования, как правило, не учитывает особенностей технологических процессов при эксплуатации оборудования и не имеет отраслевой специфики.

-

2. Накопленная статистика состоит, как правило, из неполных, разрозненных данных, что объясняется отсутствием данных от производителя, а также необходимостью анализа длительного периода работы оборудования, иногда десятков лет.

-

3. На предприятии может быть неэффективно организована или в критичном случае может отсутствовать служба главного механика, в задачи которой входит в том числе сбор (генерация), обработка и анализ статистических данных об отказах оборудования.

-

4. Генерация данных по статистике отказов оборудования имеет ограничения, связанные с необходимостью проведения его испытаний в разных режимах эксплуатации, что не является целесообразным в условиях полной загрузки предприятия.

-

5. Обработка статистических данных может приводить к ошибкам или неточностям, вызванным человеческим фактором и особенностями компетенций персонала.

-

6. Проведение испытаний оборудования вне плановой работы предприятия является дорогостоящим процессом, требующим привлечения дополнительного персонала и ресурсов.

-

7. Проведение испытаний и генерация данных об отказах оборудования – длительный процесс, в связи с чем сбор статистических данных проводится, как правило, для находящихся в эксплуатации объектов. Для новых типов оборудования данные об отказах отсутствуют или декларируются производителем, что в некоторых случаях не соответствует объективной реальности.

-

8. Накопленная статистика отказов не учитывает моральный и физический износ оборудования, проведенные ремонты и техническое

обслуживание, в том числе замену деталей или внесение других изменений в подсистемы оборудования.

Для обеспечения высоких показателей надежности и безопасности требуется проведение тщательного «надежностного» анализа систем с учетом характеристик контроля, одной из важнейших таких характеристик является полнота контроля [17]. Таким образом, принципиально важным является внедрение технологий и инструментов, которые будут способствовать повышению эффективности работы оборудования. К числу таких инструментов относится технология разработки цифровых двойников, при этом цифровые (виртуальные) испытания выступают неотъемлемой частью технологии цифровых двойников [18]. Благодаря проведению испытаний в цифровом пространстве инженеры-технологи, операторы оборудования и другой инженерно-технический персонал могут многократно проводить проверки и заранее просчитывать поведение машины, возникновение возможных отказов, моделируя с минимальными финансовыми затратами различные условия эксплуатации, в том числе более сложные, чем в жизни, процессы. Цифровые (виртуальные) испытания проводятся для каждого типа оборудования, а цифровые (виртуальные) стенды и полигоны, в свою очередь, позволяют провести испытания во всех возможных для моделирования условиях, например, для определения вибрационных, аэродинамических, прочностных и прочих характеристик.

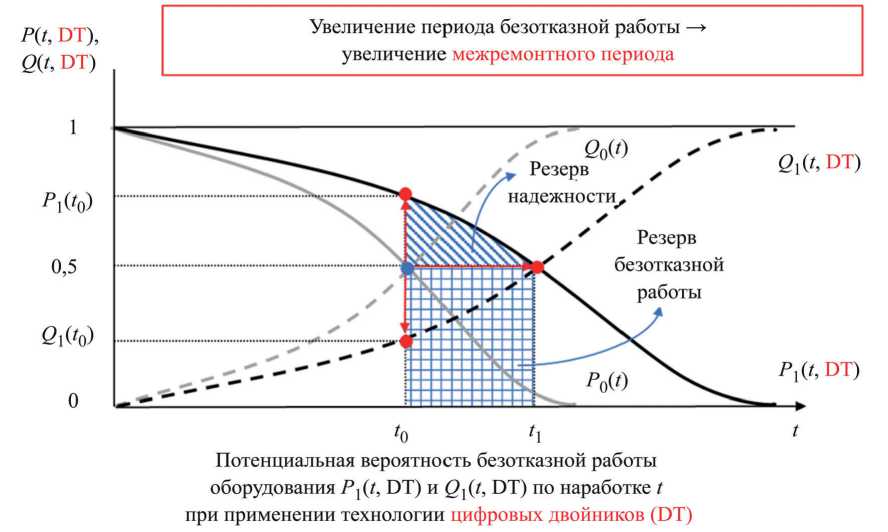

Так, внедрение технологии цифровых двойников в систему мониторинга за состоянием оборудования позволит увеличить длительность периода между отказами оборудования, что наглядно продемонстрировано на модели определения отказов оборудования и безотказной работы с учетом применения передовых цифровых и производственных технологий, что составляет основу предлагаемого усовершенствованного подхода и подтверждает эффективность технологии цифровых двойников в промышленности (рис. 2).

На представленной модели количество отказов оборудования n ( t ) → min за период времени, равный t . При этом t → max при стабильном (не увеличивающемся) количе-

Рис. 2. Модель усовершенствованного подхода к определению вероятности безотказной работы и отказа оборудования с применением технологии цифровых двойников

Fig. 2. A model of an improved approach to determining the probability of uptime and equipment failure using digital twin technology

Источник: составлено авторами.

Source: made by the authors.

стве отказов оборудования n ( t ). Длительность межремонтного периода t 0 увеличивается до значения t 1, если:

-

1) количество отказов n ( t ) за период t снижается или остается таким же;

-

2) проводится моделирование работы оборудования, за счет чего прогнозируется выход оборудования из строя или нарушение нормальных режимов работы;

-

3) в процессе анализа производительности оборудования учитываются все изменения, проходящие с оборудованием, включая установку новых деталей и других элементов, длительность простоев, остановы и т. д.;

-

4) определены критические зоны, в которых критически важно отслеживать состояние оборудования, т. е. зоны, в которых нарушение нормальных режимов работы оборудования вызывает «тонкие» эффекты и приводит к опасным аварийным ситуациям или остановам;

-

5) отслеживается состояние оборудования в режиме реального времени, вовремя возникают предупреждающие сигналы и оповещения о некорректной работе оборудования,

нарушениях нормальных режимов работы, потенциальных аварийных ситуациях.

Если отказ оборудования происходит в период t 1 , можно свидетельствовать об увеличении вероятности безотказной работы, т. е. P 1( t 0) > P 0( t 0), P 0( t 0) = 0,5. Таким образом формируется резерв надежности, когда вероятность безотказной работы оборудования в момент времени периода ( t 0; t 1) оценивается выше 50 % ( P 1( t 0) > 0,5). Вероятность наступления отказа, наоборот, уменьшается, т. е. Q 1( t 0) < Q 0( t 0), Q 0( t 0) = P 0( t 0) = 0,5. Аналогично возникает резерв безотказной работы, когда вероятность выхода оборудования из строя составляет меньше 50 % ( Q 1( t 0) < 0,5) на протяжении периода t 1, который дольше, чем t 0.

Перечисленное способствует увеличению длительности безотказной работы оборудования, по скольку наступление события, из-за которого оборудование выйдет из строя и потребуется ремонт или техническое обслуживание, переносится на более поздний период.

Таким образом, усовершенствованная модель определения вероятности отказа и безотказной работы учитывает внедрение передовых цифровых и производственных технологий, применение цифровых двойников для проведения высокоэффективного анализа надежности оборудования и повышения эффективности производственной системы, что напрямую способствует увеличению качества производственных процессов. Уменьшение количества отказов оборудования за конкретный период времени напрямую влияет на повышение длительности межремонтного цикла и тем самым обеспечивает надежность оборудования и всей производственной системы.

Заключение

Повышение эффективности производственных процессов, по мнению отраслевых экспертов, возможно для любых типов предприятия любого уровня технологичности (с точки зрения вида оборудования и даты ввода оборудования в эксплуатацию), поскольку современные аппаратные и программные решения позволяют объединять элементы производственной системы, в том числе оборудование, в единое цифровое пространство. Учитывая средний «возраст» отечественных высокотехнологичных предприятий, а также стоящие перед ними задачи и потребность в короткий срок развернуть, наладить и развить производство критически важной продукции, принципиальным является получение и анализ достоверной актуальной информации о состоянии производства для предприятий, не оснащенных современным высокотехнологичным оборудованием.

Поставленная в исследовании цель, направленная на совершенствование подходов к определению надежности оборудования, достигнута. В статье представлена усовершенствованная модель определения надежности с учетом применения технологии разработки цифровых двойников. Внедрение разработанных методологий в деятельно сть предприятий промышленности будет способствовать обеспечению высокого уровня цифровой трансформации целых отраслей, что является существенным для предприятий общего машиностроения. Наибольшая эффективность разрабатываемых методов возможна в регионах, имеющих системообразующие предприятия промышленно сти. Это позволит повысить уровень качества производственных процессов, снизить сроки и стоимо сть вывода продукции на рынок за счет внедрения технологии цифровых двойников на этапы разработки и производства изделий, повысить эффективность технического обслуживания и ремонта.

Результативность и получение эконо -мических и технологиче ских эффектов от организации системы контроля за надежностью оборудования в полной мере зависит от корректности этапов по совершенствованию производственной системы: первостепенно необходимо обозначить задачи проекта, наладить систему контроля за некоторой частью оборудования, определить имеющиеся критические зоны и затем перейти к полномасштабному развертыванию системы контроля. Детальное описание этапов совершенствования производственной системы в рамках повышения надежности оборудования, а также аспекты развития терминологии с учетом внедрения передовых цифровых и производственных технологий в рамках концепции организации производства будут представлены в следующих работах и исследованиях.

Совокупность полученных результатов позволит сформировать научно-технический задел для развития теоретических и практических механизмов обеспечения надежности производственных процессов и технологической инфраструктуры предприятий, совершенствования подходов к организации технического обслуживания на производстве, перехода на современный этап в обеспечении производительности технологического оборудования за счет применения цифровых инструментов. Достижение планируемых результатов исследования обеспечит повышение качества процессов отечественных предприятий машиностроения, что напрямую направлено на реализацию программ технологического развития Российской Федерации и формирование технологической самостоятельности государства, импортозамещение и обеспечение национальной безопасности.