Нанодиоксид кремния. Применение в строительстве

Автор: Кузьмина Вера Павловна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Исследования, разработки, патенты

Статья в выпуске: 5 т.3, 2011 года.

Бесплатный доступ

Приведен анализ патентной информации о нанодиоксиде кремния в различных отпускных формах для применения его в качестве модифицирующей добавки (при изготовлении фасадных отделочных материалов и покрытий). Изобретение можно применить в строительных технологиях для получения наномодифицированных строительных красок, а также отделочных штукатурных смесей на основе воздушных и гидравлических вяжущих веществ. Это позволит расширить произ- водство нового класса сухих строительных и отделочных смесей и составов, готовых к употребле- нию, и существенно изменить внешний облик фасадов зданий, повысить их долговечность.

Патент, изобретение, нанодобавки, наномодифицированный, нанодиоксид кремния, воздушные и гидравлические вяжущие, отделочные материалы, отделочные штукатурные смеси, строительные краски, строительные смеси и составы, внешний облик, фасады зданий, долговечность

Короткий адрес: https://sciup.org/14265585

IDR: 14265585 | УДК: 69

Текст обзорной статьи Нанодиоксид кремния. Применение в строительстве

^^^^^^^м 96

к содержанию результате поиска и анализа запатентованных изобретений российских учёных в области получения и применения наноди-оксида кремния автором выявлены эффективные направления:

-

• производство новых видов декоративных фасадных красочных составов и смесей, готовых к употреблению;

-

• производство финишных декоративных штукатурок широкого цве

тового спектра с нанодиоксидом кремния.

Диоксид кремния в настоящее время является самым распространенным наполнителем белого цвета. Но, с промышленным выпуском нанодиоксида кремния, область применения диоксида кремния может существенно расшириться [1].

Наночастица обладает интересной особенностью: до определенного момента у нее практически каждый атом – участник образования поверхности, т.е. малая частица имеет огромную поверхность. Один грамм вещества в виде наночастиц способен покрывать 400 м2. Кроме того, на поверхности все атомы находятся в особом состоянии – у них много ненасыщенных связей, которые, безусловно, стремятся «вступить в контакт» со всем, что их окружает. Этим и объясняются необыкновенные свойства малых частиц: их очень много, и они гиперконтактны.

Первым в России освоил производство микрочастиц диоксида кремния ОАО «Кыштымский горно-обогатительный комбинат». Он начал производство кварцевых микропорошков глубокой очистки в рамках реализации комплексной программы технического перевооружения. Предприятием разработана технология обогащения кварцевых микропорошков и производства тонкодисперсного кварцевого концентрата SSQ-2КP с содержанием примесей менее 20 ppm. В настоящее время ОАО «Кыштымский ГОК» продолжает реализацию инвестиционного проекта «Солнечный кремний» по созданию производства UMG-кремния для выпуска солнечных батарей [2].

Кварцевый микропорошок с размером частиц менее 100 микрон, выпускаемый ОАО «Кыштымский ГОК», применяется в качестве наполнителя при производстве интегральных схем, для изготовления спе-

В.П. КУЗЬМИНА Нанодиоксид кремния. Применение в строительстве циальных керамических материалов и стекла. Таким образом, благодаря данному предприятию можно говорить о том, что Россия начала промышленный выпуск собственного нанодиоксида кремния.

Установлена зависимость размера частиц от условий испарения. Удельная поверхность порошков диоксида кремния в проточной испарительной камере составила от 20 до 50 м2/г (в зависимости от мощности пучка и скорости потока воздуха), а в открытой установке достигает 120 м2/г при увеличении расхода воздуха через испарительную камеру до 900 м3/ч и уменьшении скорости испарения до 0,5 г/с (при мощности пучка 50 кВт, плотности мощности менее 1 кВт/см2).

Практическая значимость работы состоит в том, что электроннолучевой способ обладает высоким КПД [3].

Диоксид кремния применяется в различных сферах промышленности, например, в биотехнологии, фармацевтике и косметической промышленности (губная помада, крема, мази, пудра, зубная паста и т.д.). Кроме того, диоксид кремния используют в лакокрасочной и строительной индустрии. Он широко используется в производстве строительных наполненных красочных составов. В некоторых областях применения дисперсность диоксида кремния до диапазона нано имеет ведущее значение, например, в технологиях получения защитных покрытий многоцелевого применения и сухих строительных финишных смесях.

Изобретение относится к электронно-лучевой технологии и оборудованию для получения сверхмелкозернистых материалов. Полученный продукт – ультрадисперсная двуокись кремния – может найти широкое применение в шинной промышленности в качестве наполнителя для натурального каучука, при производстве химических сpедств защиты растений, в качестве модифицирующей добавки при изготовлении масляных красок для стабилизации красочной дисперсии, при производстве зубных паст в качестве полирующего и загущающего компонента.

Для сравнения рассмотрим способ получения субмикронных частиц двуокиси кремния, описанный в патенте Великобритании (№ 1211703, кл. С 1А, 1970 г.). В данном случае подаваемая двуокись кремния испаряется в плазмогенераторе, а истекающая плазменная струя, содержащая двуокись кремния, подвергается контролируемому охлаждению в присутствии водородосодержащего соединения. Недостатком этого способа является сложность поддержания устойчивого дугового разряда в течение длительного времени, а также невысокий кпд из-за испарения исходного материала лишь с поверхности контакта с плазмой.

Задачей российского изобретения является повышение технологичности получения мелкодисперсной, однородной по своему составу аморфной двуокиси кремния и увеличения коэффициента полезного действия. Поставленная задача реализуется за счет нагревания твердых минералов двуокиси кремния релятивистским пучком электронов при атмосферном давлении до парофазного состояния, его последующего охлаждения и принудительного разделения двухфазной среды.

Способ получения ультрадисперсной двуокиси кремния, устройство для его осуществления и ультрадисперсная двуокись кремния

Патент № 2067077

-

• Ультрадисперсная аморфная двуокись кремния включает частицы размером менее 1 мкм с удельной поверхностью более 100 м2/г. Способ ее получения – нагревание кремнеземсодержащего вещества до парофазного состояния релятивистским пучком электронов при атмосферном давлении, охлаждение паров в потоке газа, коагуляция и разделение образовавшейся двухфазной системы.

-

• Способ получения ультрадисперсной двуокиси кремния включает нагревание кремнеземсодержащего вещества до парофазного состояния, охлаждение паров до выделения продукта. Отличие его в том, что нагревание ведут релятивистским пучком электронов при атмосферном давлении, охлаждение осуществляют в потоке газа,

затем проводят коагуляцию и разделяют образовавшуюся двухфазную систему.

-

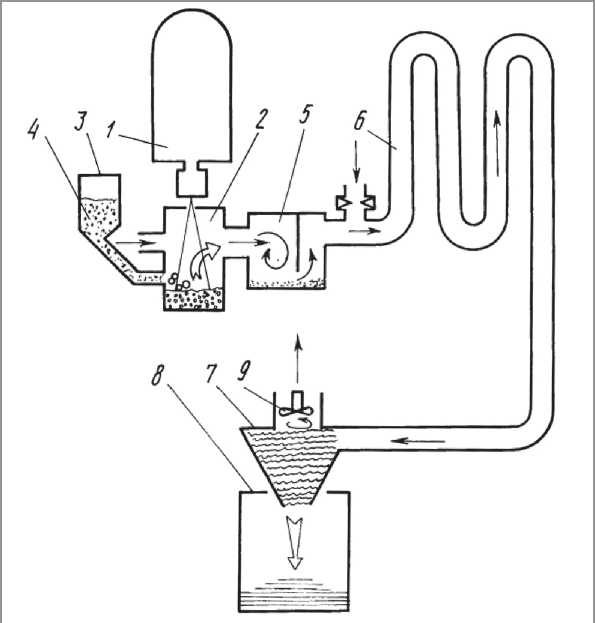

• Устройство для получения ультрадисперсной аморфной двуокиси кремния включает в себя ускоритель электронов высокой удельной мощности (см. рисунок, 1), установленный в одной оси с испарительной камерой (см. рисунок, 2), выполненной в виде огнеупорного тигля, связанного с питателем (см. рисунок, 3). Питатель осуществляет подачу твердых минералов двуокиси кремния (см. рисунок, 4). Кроме того, испарительная камера содержит набор щелевых отверстий в верхней части боковой стенки для создания направленного потока пылегазовой смеси испаряемого вещества. Посредством осевого канала она соединена с расширительной камерой (см. рисунок, 5) змеевидным охлаждаемым коагуляционным каналом (см. рисунок, 6) и вихревым пылеуловителем (см. рисунок, 7), который выполнен в виде конуса с каналами. Один из таких каналов предназначен для вывода порошка в бункер (см. рисунок, 8), другой (со встроенным вентилятором (см. рисунок, 9) для вывода газа.

Рисунок

Способ получения ультрадисперсной двуокиси кремния осуществляется следующим образом. Твердый исходный материал двуокиси кремния подают из питателя в испарительную камеру и нагревают до парообразного состояния концентрированным релятивистским пучком электронов высокой удельной мощности, генерируемой ускорителем электронов. Нагрев ведут при атмосферном давлении до испарения порошка. Благодаря подаваемому через щелевые отверстия стенки камеры потоку воздуха испаряемый материал с захваченными в поток воздуха мелкими частицами исходного порошка быстро переводят из горячей зоны в расширительную камеру. Туда же одновременно и соосно данному потоку подают охлажденный газ, вследствие чего происходит быстрое уменьшение концентрации порошка в пылегазовой смеси и его быстрое охлаждение до необходимой температуры. В расширительной камере также происходит осаждение крупных частиц порошка и мелких частиц исходного материала, унесенного из испарительной камеры конвективными потоками.

Далее пылегазовая смесь проходит через коагуляционный канал, где происходит слипание первичных ультрадисперсных твердых частиц, их преобразование в более крупные вторичные частицы, затем их охлаждение. Затем пылегазовый поток поступает в вихревой пылеуловитель, где твердые частицы выделяются из потока газа и направляются в бункер в виде конечного продукта ультрадисперсного порошка.

Нескоагулированная часть ультрадисперсного порошка, оставшаяся в потоке газа, подается через высоконапорный вентилятор либо на

Таблица 1

Приведем пример. При использовании реальной установки, указанной на рисунке, воздуха – в качестве охлаждающего газа, кварцевого песка с содержанием двуокиси кремния 93% – в качестве исходного материала – был получен порошок аморфной мелкодисперсной двуокиси кремния при следующих параметрах работы установки (см. табл. 1). Из приведенных двух вариантов видно, что при увеличении мощности удельные энергозатраты снижаются, а КПД процесса повышается.

Смесь и способ введения, по меньшей мере, одного ультрадисперсного активного компонента в жидкую водную систему

Патент № 2281959

Пример 1

Смесь, предназначенная для введения в жидкую водную систему и содержащая, по меньшей мере, один ультрадисперсный активный компонент (применяющийся для последующего растворения и диспергирования в жидкой водной системе), отличается тем, что содержит целлюлозосодержащие растительные волокна. Данные волокна присутствуют в смеси в количестве от 2 до 18 мас.%, они предварительно химически или физически обработаны способами термомеханическим, хемотермомеханическим или способом экстрагирования целлюлозы при низком давлении. Вышеуказанные волокна имеют среднюю длину в диапазоне от 20 до 350 мкм, а смесь, их содержащая, находится в мелкозернистой форме, размером от 0,5 до нескольких мм.

Пример 2

Смесь по примеру 1 отличается тем, что она дополнительно содержит добавки, которые улучшают действие активных компонентов и/ или свойства активных компонентов в смеси.

Пример 3

Смесь по примеру 1 отличается тем, что жидкая водная система является водой.

( к содержанию

Пример 4

Смесь по примеру 1 отличается тем, что ультрадисперсные активные компоненты представляют собой:

-

• клей для обоев (включающий простой эфир целлюлозы, простой эфир крахмала);

-

• загуститель (включающий простой эфир крахмала с добавками полимера и без);

-

• клей для покрытия стен (включающий растворимые в холодной воде крахмалы);

-

• дисперсный порошок;

-

• систему на основе цемента, являющуюся массой для выравнивания, клеем для керамической плитки;

-

• клей для напольных покрытий;

-

• шпаклевку, в частности, на основе гипса или аналогичную эстрих-систему.

Пример 5

Смесь по примеру 1 характеризуется следующим составом:

-

• от 40 до 95 мас.%, по меньшей мере, одного растворяющегося или набухающего в воде полисахарида;

-

• от 0,1 до 20 мас.%, по меньшей мере, одного целлюлозосодержащего растительного волокна, предварительно обработанного способами термомеханическим, хемотермомеханическим или способом экстрагирования целлюлозы при низком давлении;

-

• от 0 до 45 мас.%, по меньшей мере, одного редиспергируемого дисперсного порошка из полностью синтетического полимера;

-

• от 1 до 15 мас.%, по меньшей мере, одной добавки, такой как средство против слеживания, наполнитель, регулятор рН, краситель.

Пример 6

Смесь по примеру 1 отличается тем, что мелкозернистая форма является гранулированной или окомкованной.

Пример 7

Способ введения смеси, содержащей, по меньшей мере, один уль-традисперсный активный компонент, в жидкую водную систему отличается тем, что активные компоненты смешивают с целлюлозосодер- жащими растительными волокнами, которые имеют среднюю длину в диапазоне от 20 до 350 мкм и присутствуют в смеси в количестве от 2 до 18 мас.%. Данные волокна предварительно обрабатывают химически или физически способами термомеханическим, хемотермомеханиче-ским или способом экстрагирования целлюлозы при низком давлении. Смесь с целлюлозосодержащими растительными волокнами переводят в мелкозернистую форму, имеющую размер от 0,5 до нескольких мм, и вводят в жидкую водную систему.

Пример 8

Способ по примеру 7 отличается тем, что данная смесь дополнительно содержит добавки, которые улучшают действие активных компонентов и/или свойства активных компонентов в смеси.

Пример 9

Способ по примеру 7 отличается тем, что жидкая водная система является водой.

Пример 10

Способ по примеру 7 отличается тем, что ультрадисперсные активные компоненты представляют собой:

-

• клей для обоев (включающий простой эфир целлюлозы, простой эфир крахмала);

-

• загуститель (включающий простой эфир крахмала с добавками полимера и без);

-

• клей для покрытия стен (включающий растворимые в холодной воде крахмалы);

-

• дисперсный порошок;

-

• систему на основе цемента, являющуюся массой для выравнивания, клеем для керамической плитки;

-

• клей для напольных покрытий;

-

• шпаклевку, в частности, на основе гипса или аналогичную эстрих-систему.

Пример 11

Способ по примеру 7 отличается тем, что смесь переводят в мелкозернистую гранулированную или окомкованную форму.

Данный способ введения ультрадисперсного активного компонента в сухом виде в сухие строительные смеси, затворяемые водой, пригоден также для введения нанодиоксида кремния.

Нанодиоксид кремния широко применяется в современной строительной технике [4,5]. Специалистами Кореи изучено влияние наночастиц SiO2 на свойства цементных растворов. При проведении экспериментов использовался nanoSiO2, содержавший 99,9% диоксида кремния при размере частиц 40 нм [6]. Применявшийся для сравнения микрокремнезем содержал 95% SiO2 c размером частиц 0,1 мкм. Для приготовления растворов в качестве вяжущего был применен обычный портландцемент, который смешивался с песком (с зернами максимальной крупностью) в соотношении 1:2,45. В состав данных растворов вводился суперпластификатор на основе поликарбоксилата, при этом его количество подбиралось таким образом, чтобы устранить расслоение полученных смесей. Водо-вяжущее отношение (В/В) при изготовлении растворов равнялось: 0,23, 0,25, 0,32, 0,35 и 0,48. При этом количество nanoSiO2 в растворах – 3, 6, 9 и 12% по массе портландцемента. При добавлении в растворы микрокремнезема их В/В составляло 0,35; количество указанной добавки равнялось 5, 10 и 15% по массе портландцемента.

Процесс приготовления цементных растворов в ротационном смесителе включал следующие стадии:

-

• высокоскоростное перемешивание (120 об/мин) nanoSiO2 с водой в течение 1 мин;

-

• при добавлении в растворы микрокремнезема – его перемешивание с портландцементом со средней скоростью (80 об/мин) в течение 30 с;

-

• постепенное добавление песка при средней скорости перемешивания;

-

• добавление в раствор суперпластификатора при высокой скорости перемешивания в течение 30 с;

-

• прекращение перемешивания на 90 с и затем высокоскоростное перемешивание в течение 1 мин.

Для определения прочности на сжатие приготовленных растворов из каждой смеси было изготовлено по 6 образцов – кубов с ребром 50 мм, извлеченных из форм, возраст которых – не более 1 суток. Данные кубы твердели в воде в течение 7 или 28 суток, затем над ними проводились исследования. Для определения прочности образцов на сжатие использовалась универсальная испытательная машина. Интенсивность приложения нагрузки к образцам возрастала на 0,24 МПа/с. Микроструктуру образцов исследовали с применением растрового электронного микроскопа. Исследования выявили, что микроструктура образцов, изготовленных из растворов, содержавших nanoSiO2, характеризовалась наличием более плотных продуктов гидратации портландцемента и пониженным содержанием кристаллов Са(ОН)2 по сравнению с образцами без добавки nanoSiO2. В возрасте 7 суток количество Са(ОН)2 в образцах, содержавших 10% nanoSiO2, было равно 4,56%, в образцах с 10% содержанием микрокремнезема – 6,09%, в образцах без добавок – 6,89%.

Установлено также, что растворы, содержавшие добавку nanoSiO2, отличались повышенным тепловыделением в процессе схватывания и твердения. В частности, в возрасте 3 суток тепловыделение растворов, содержавших 10% nanoSiO2 (по массе портландцемента), составляло 238,5 Дж/г. В то же время аналогичный показатель растворов, содержавших 10% микрокремнезем, равнялся 233,7 Дж/г, а обычных порт-ландцементных растворов – 231,1 Дж/г. При этом отмечалось, что повышенное содержание суперпластификатора приводит к замедлению ранней стадии процесса гидратации цементного раствора с добавкой nanoSiO2, и для его ускорения, а также для развития пуццолановой реакции требуется тепловая обработка.

Выявлено, что при В/В, составляющем от 0,23 до 0,48, прочность на сжатие портландцементных растворов возрастает с увеличением содержания в них добавок nanoSiO2 от 3 до 12%. Однако отмечено, что в случае повышенного количества этой добавки необходим строгий контроль расхода воды и суперпластификатора, чтобы избежать обезвоживания и растрескивания образцов.

Проведенные эксперименты позволили установить, что содержание nanoSiO2 в портландцементных растворах в количестве 12% не оказывает отрицательного влияния на их прочностные свойства, но такое количество добавки не следует считать оптимальным для достижения максимальной прочности растворов. На основании проведенных исследований можно предположить, что оптимальное количество nanoSiO2 в портландцементных растворах составляет 6% при В/В, равном 0,23.

Сравнительные данные о прочности портландцементных растворов с добавкой nanoSiO2, а также растворов с добавкой микрокремнезема и растворов без добавок приведены в табл. 2. Так, ОРС – раствор на портландцементе; SF5, SF10 и SF15 – растворы с добавкой микрокремнезема (с различным его процентным содержанием – 5, 10 и 15%); NS3, NS6, NS9 и NS12 – растворы с добавкой nanoSiO2 (с различным его процентным содержанием – 3, 6, 9 и 12%).

Таблица 2

|

Обозначение состава раствора |

Прочность на сжатие, МПа (В/В=0,35) |

|

|

7-ми суточного раствора |

28-ми суточного раствора |

|

|

ОРС |

38,26 |

44,64 |

|

SF5 |

38,64 |

43,89 |

|

SF10 |

40,22 |

47,12 |

|

SF15 |

41,61 |

50,47 |

|

NS3 |

38,87 |

47,85 |

|

NS6 |

40,19 |

50,67 |

|

NS9 |

43,76 |

51,37 |

|

NS12 |

48,74 |

58,11 |

Как следует из приведенных в таблице данных, прочностные показатели растворов с добавкой nanoSiO2 превышают показатели порт-ландцементного раствора без добавок и раствора с добавкой микрокремнезема, что объясняется повышенным влиянием nanoSiO2 на развитие пуццолановой реакции.

Таким образом, nanoSiO2 можно рассматривать как добавку, которая не только уплотняет микроструктуру портландцементного раствора, но также способствует развитию в нем пуццолановой реакции. Такая добавка пригодна для особовысокопрочного бетона, содержащего тонкодисперсный компонент.

Диоксид кремния или кремнезем среди нанопорошков мировой лидер по объемам производства, на его долю приходится 40% от общего объема производства нанопорошков. Девять процентов порошков, относящихся к группе «нано», имеют диаметр более 100 нм [7].

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Кузьмина В. П. Нанодиоксид кремния. Применение в строительстве // Нанотехнологии в строительстве: научный Интернет-журнал. М.: ЦНТ «НаноСтроительство». 2011, Том 3, № 5. C. 96–109. URL: http://nanobuild. ru/magazine/nb/ (дата обращения: ______________).

Dear colleagues!

The reference to this paper has the following citation format:

Kuzmina V. P. Application of silicon nanodioxide in construction. Nanotechnologies in Construction: A Scientific Internet-Journal, Moscow, CNT «NanoStroitelstvo». 2011, Vol. 3, no. 5, pp. 96–109. Available at: http://www. (Accessed _____________).

(In Russian).