Наномодифицированные эпоксидные композиты

Автор: Смирнов Владимир Алексеевич, Королев Евгений Валерьевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 4 т.4, 2012 года.

Бесплатный доступ

Приведен краткий обзор методов повышения показателей эксплуатационных свойств композиционных материалов с эпоксидной матрицей. Предложен новый метод, включающий синтез наноразмерных новообразований на межфазной границе. Приведены результаты исследования показателей свойств наномодифицированных дисперсно-наполненных композитов.

Эпоксидный композит, полисилоксан, наномодифицирование

Короткий адрес: https://sciup.org/14265638

IDR: 14265638 | УДК: 691.175.2-022.532

Текст научной статьи Наномодифицированные эпоксидные композиты

ематика основной части работ, связанных с реализацией нанотехнологии в строительном материаловедении, отражает интерес исследователей к свойствам цементного бетона [1] – ключевого материала строительной индустрии. Вместе с тем, многообразие исходных компонентов (олигомеров, сшивающих агентов, модификаторов и дисперсных фаз) композиционных материалов с термореактивной матрицей является одной из предпосылок резервов усиления таких композитов и, как следствие, их успешного применения в качестве конструкционных и функциональных материалов в строительстве. Композиции на основе реактопластов могут успешно применяться при формировании отдельных структурных уровней строительных композитов [2].

Возможности для достижения требуемых показателей эксплуатационных свойств композиционных материалов с эпоксидной матрицей на основе реактопластов могут быть реализованы большим числом способов: введение в матричный материал пластифицирующих добавок; введение веществ, сополимеризующихся с олигомером в блоке; введение активных (усиливающих) дисперсных наполнителей; хаотическое и непрерывное армирование. Известны также исследования взаимосвязей показателей макроскопических свойств с порядком выполнения технологических операций при изготовлении композита.

К настоящему времени общепризнано, что одним из наиболее эффективных способов управления свойствами полимерных композитов является использование комплекса мер, направленных или на улучшение адгезионной связи на границе раздела фаз, или на формирование переходных слоев, способствующих релаксации напряжений и увеличивающих полноту включения дисперсной фазы в механическую работу композита.

Экспериментальные результаты свидетельствуют [3], что типичное значение толщины переходного слоя синтезируемых новообразований, формирование которого на межфазной границе достаточно для реализации комплекса положительных изменений эксплуатационных свойств, по порядку величины близко к 10 нм. Свойства новообразований с такими размерами существенно зависят от масштаба [4]; проявление мас-

В.А. СМИРНОВ, Е.В. КОРОЛЕВ Наномодифицированные эпоксидные композиты штабного фактора – характеристический признак, позволяющий говорить о наномодификации полимерных композитов.

Практическая реализация нанотехнологии при изготовлении композиционных материалов с эпоксидной матрицей осуществляется посредством технологических операций нанесения слоя прекурсора на поверхность тонкодисперсного наполнителя с последующей тепловой обработкой по оптимальному режиму.

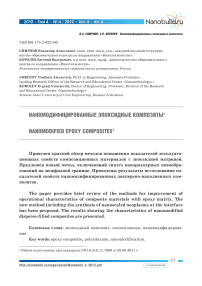

В качестве прекурсора целесообразно применять олигомер с силоксановой связью в основной цепи. Базой для такого выбора являются не только известные представления о свойствах полисилоксанов, но и выполненные нами экспериментальные исследования модельных систем, включающих выбранный прекурсор. В качестве модельной системы (рис. 1, 2) использован дисперсно-наполненный композит, изготовленный на основе диановой смолы ЭД-20, отверждаемой алифатическим аминным агентом. Дисперсная фаза – полые стеклосферы диаметром 5...30 мкм – обработана раствором силоксанового олигомера в ароматическом растворителе. Результат обработки – создание слоя увеличенной толщины (до 500 нм) с целью регистрации структурных изменений матрицы композита методами, наиболее подходящими для исследования структуры полимера в блоке. В качестве указанного метода, помимо прочих, нами использована спектроскопия комбинационного рассеяния.

Рис. 1. Оптическое изображение модельной системы

Рис. 2. Фрагмент оптического изображения модельной системы

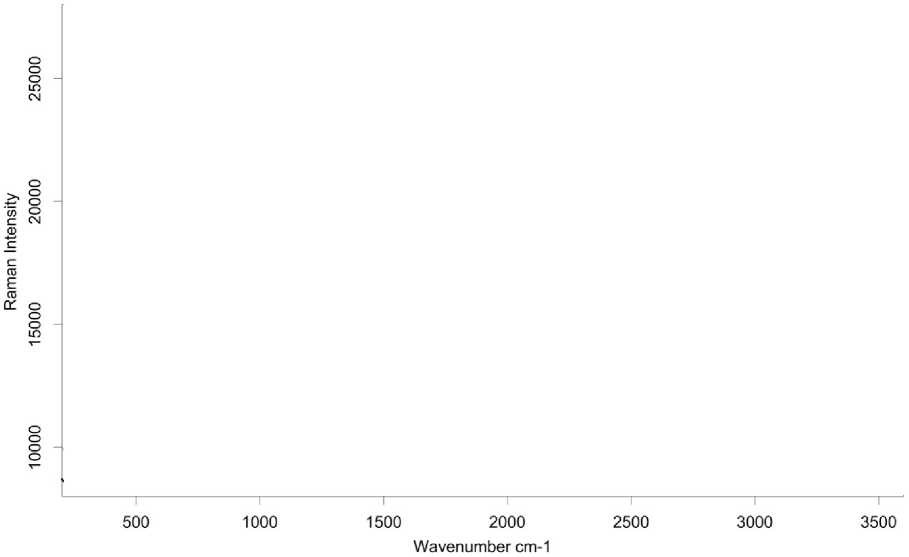

Рис. 3. Раман-спектры контрольной (синяя кривая) и модельной систем (длина волны возбуждения – 532 нм)

Контрольная система включала необработанные стеклосферы. Объемные доли стеклосфер для контрольной и модельной систем совпадали.

Сравнительный анализ спектров комбинационного рассеяния (рис. 3) в диапазоне 200...3600 см–1 свидетельствует, что введение силоксана может сопровождаться, в частности, увеличением степени кристалличности продуктов отверждения эпоксидного олигомера: об этом свидетельствует повышенная интенсивность пиков, отвечающих надмолекулярным структурам с повышенной упорядоченностью.

Реализация технологических операций формирования слоя новообразований сопровождается положительными изменениями всего комплекса эксплуатационных свойств композита (дисперсная фаза которого имеет удельную поверхность 200 м2/кг).

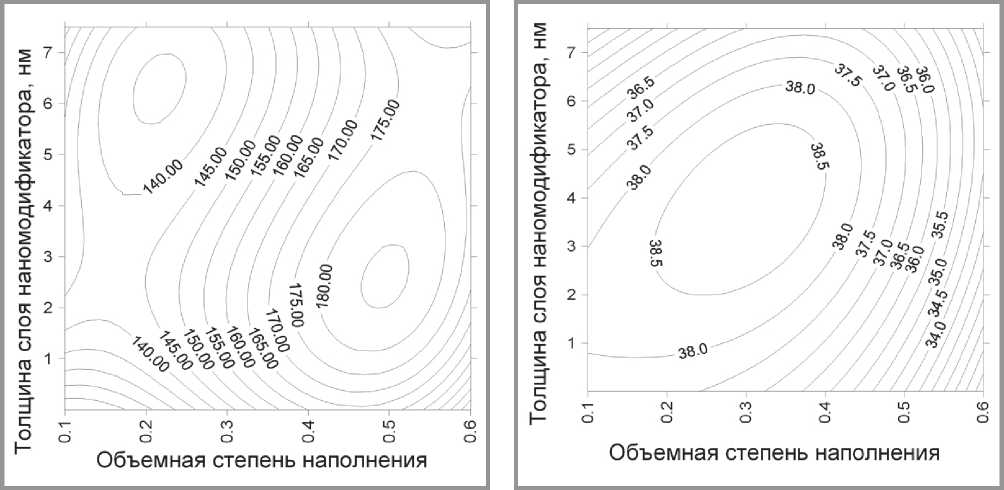

Линии равного уровня экспериментально-статистических моделей пределов прочности при сжатии (рис. 4) и изгибе (рис. 5) свидетельству-

Рис. 4. Линии равной прочности при сжатии

Рис. 5. Линии равной прочности при изгибе ют, что для реализации комплекса оптимальных физико-механических показателей достаточен слой новообразований, толщина которого составляет от 2...3 нм (локальный максимум предела прочности при сжатии) до 4...5 нм (максимум предела прочности при изгибе). Избыток прекурсора сопровождается снижением прочности при сжатии, в особенности – для составов с малой объемной долей дисперсной фазы (локальный минимум на рис. 4).

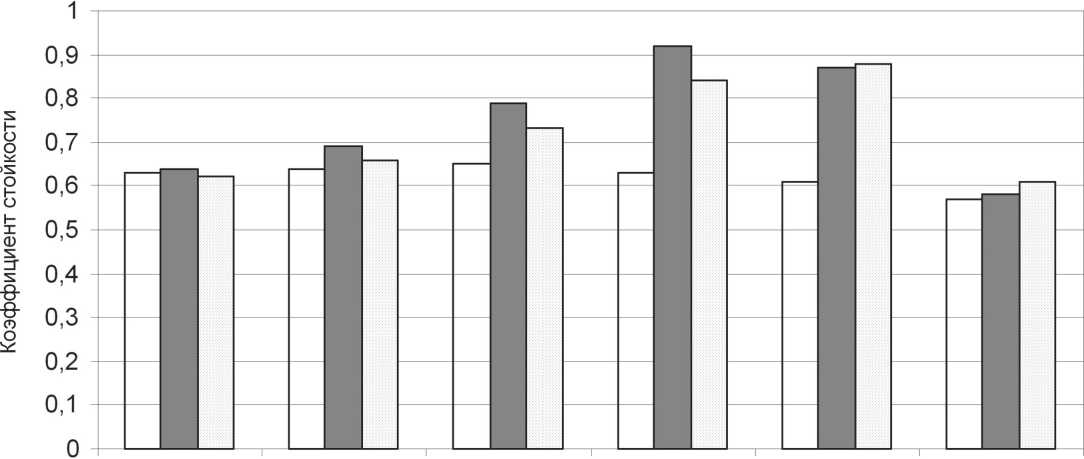

Наномодифицирование приводит к повышению показателей барьерных свойств. В частности, снижается водопоглощение, возрастает водостойкость композита. Показатели одного из важнейших барьерных свойств – стойкости к воздействию климатических факторов – также возрастают (рис. 6).

Известно, что коэффициент стойкости в первую очередь определяется двумя факторами: степенью деградации матрицы и степенью разупрочнения контактных слоев под влиянием атмосферных воздействий. Второй из факторов является определяющим для состава с высокой объемной долей дисперсной фазы (снижение прочности для состава 60 об.% дисперсной фазы составило примерно 50%). Наномодификация при эквивалентной (условной) толщине слоя 5 нм нивелирует негативные эф-

0,1 0,2 0,3 0,4 0,5 0,6

Объемная степень наполнения

□ Без наномодификатора Слой 5 нм ПСлой 7,5 нм

Рис. 6. Коэффициент стойкости наномодифицированного ЭК фекты влияния климатических факторов: разупрочнение для состава с оптимальной (в отношении первоначального значения предела прочности при сжатии) объемной степенью наполнения не превышает 25%. Нанесение слоя оптимальной толщины позволяет получить материал, коэффициент стойкости которого составляет до 0,92. Увеличение толщины слоя наномодификатора сверх оптимального значения негативно сказывается на стойкости к воздействию климатических факторов, что можно объяснить меньшей гидролитической устойчивостью слоев наномодификатора избыточной толщины.

Экспериментально-статистические модели показателей макроскопических свойств наномодифицированного эпоксидного композита:

-

• предел прочности при сжатии, МПа:

Rp = 163+32,9 x 1–16,7 x 2–1,17 x 12–6,17 x 22+8,88 x 1 2 x 2–0,86 x 1 x 22–12 x 13– –7,87 x 23;

-

• предел прочности при изгибе, МПа:

Rb = 38,8–0,75 x 1+0,335 x 2+0,85 x 1 x 2–1,53 x 12–0,9 x 22+0,178 x 1 2 x 2+ +0,034 x 1 x 22–0,34 x 13–0,157 x 23;

-

• модуль деформации, ГПа:

Ep = 4,43+2,02 x 1–0,1 x 2+0,58 x 12–0,22 x 13;

-

• водопоглощение, %:

Wa = 0,38+0,14 x 1–0,2 x 1 x 2+0,1 x 12+0,03 x 22–0,16 x 1 2 x 2+0,11 x 1 x 22;

-

• коэффициент водостойкости:

K = 0,9–0,04 x 1+0,02 x 1 x 2–0,04 x 12–0,03 x 22+0,02 x 1 2 x 2–0,03 x 1 x 22.

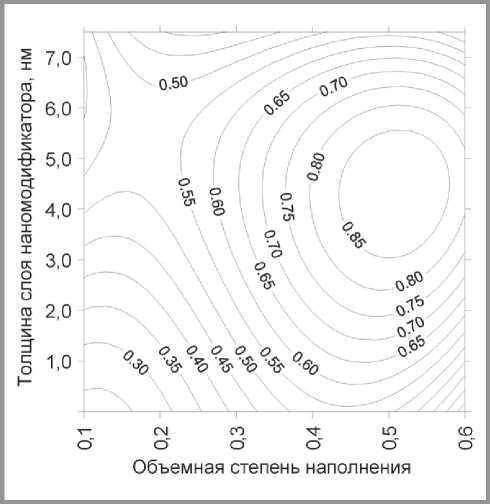

Рис. 7. Линии равного качества наномодифицированного композита

На основе полученных экспериментально-статистических моделей с использованием предложенных в [5] методик была выполнена многокритериальная оптимизация качества композита. Линии равного качества q ∈ [0;1] приведены на рис. 7.

Как следует из рис. 7, для получения высококачественного материала толщина слоя новообразований на частицах тонкодисперсного наполнителя должна составлять 4...5 нм. Формирование такого слоя сопровождается улучшением всего комплекса показателей макроскопических свойств композита.