Наноструктурированные добавки шунгита и аморфного диоксида кремния в технологии древесно-стружечных плит

Автор: Панов Н.Г., Васильев С.Б., Колесников Г.Н.

Журнал: Resources and Technology @rt-petrsu

Статья в выпуске: 3 т.22, 2025 года.

Бесплатный доступ

Целью исследования являлось определение влияния добавки наноразмерного шунгита и аморфного диоксида кремния в связующее, используемое при производстве древесно-стружечных плит, на их прочность и водостойкость. Для изготовления образцов древесно-стружечных плит была использована смесь стружек из хвойных и лиственных пород. Массовая доля гнили в древесном сырье составляла около 20 %. В ходе исследования приготовлялось девять видов связующего. По стандартной технологии было приготовлено базовое связующее без добавок. Аморфный диоксид кремния использовался для приготовления четырёх видов связующего. Его содержание составляло 0,10 %, 0,25 %, 0,50 %, 1,00 % от массы абсолютно сухой смолы соответственно для каждого из видов связующего. Наноразмерный шунгит также применялся для приготовления четырёх видов связующего. Его содержание составляло 5 %, 10 %, 15 %, 20 % от массы абсолютно сухой смолы соответственно для каждого из видов связующего. Для всех видов связующего, по общепринятой методике, были определены время желатинизации и вязкость. Образцы древесно-стружечных плит были изготовлены на лабораторном оборудовании по общепринятой методике. В смеси для их изготовления содержание связующего составляло 10 % от массы стружки. Испытания плит на прочность и водостойкость проводились по стандартным методикам. Результаты исследования влияния аморфного диоксида кремния на технологи-ческие характеристики связующего показывают, что при увеличении его массовой доли от 0 до 1 % снижается время желатинизации на 12,3 %. При этом одновременно на 21,0 % снижается и вязкость. Результаты исследования влияния наноразмерного шунгита на технологические характеристики связующего показывают, что при увеличении массовой доли этой добавки от 0 до 10 % происходит снижение времени желатинизации на 5,5 %. Дальнейшее увеличение доли наноразмерного шунгита от 10 до 20 % практически не приводит к изменению этого показателя. Вязкость связующего при увеличении доли наноразмерного шунгита от 0 до 10 % сначала снижается на 9,0 %, а при дальнейшем увеличении содержания добавки до 20 % практически восстанавливается до исходного значения. Результаты исследования прочности и водостойкости образцов древесно-стружечных плит показали наличие оптимальных значений добавок. Наилучшие показатели были достигнуты при концентрации аморфного диоксида кремния 1 масс. %: предел прочности при изгибе возрос на 192 %; предел прочности при растяжении перпендикулярно пласти возрос на 143 %; разбухание по толщине снизилось на 27 %; водопоглощение по массе снизилось на 34 %. Наилучшие показатели свойств плит, в случае использования наноразмерного шунгита, были достигнуты при его концентрации в связующем 10 масс. %: предел прочности при изгибе возрос на 154 %; предел прочности при растяжении перпендикулярно пласти возрос на 204 %; разбухание по толщине снизилось на 32 %; водопоглощение по массе снизилось на 62 %. Все показатели даны в сравнении с аналогичными у плит, изготовленных с использованием базового связующего.

Древесно-стружечная плита, прочность, водостойкость, наноразмерный шунгит, аморфный диоксид кремния

Короткий адрес: https://sciup.org/147251908

IDR: 147251908 | УДК: 674.815 | DOI: 10.15393/j2.art.2025.8743

Текст научной статьи Наноструктурированные добавки шунгита и аморфного диоксида кремния в технологии древесно-стружечных плит

Древесно-стружечные плиты (далее — ДСтП), известные с 1930-х гг., получают путём горячего прессования смеси древесных частиц, связующего и отвердителя. Древесные частицы (стружка, опилки) могут быть получены из низкокачественной древесины, что повышает эффективность использования заготовленной древесины за счёт уменьшения отходов её переработки и создаёт подтверждаемые практикой экономические предпосылки роста производства и спроса ДСтП в строительстве, мебельной промышленности и других областях [1], [2].

Первоначально в качестве связующего использовалась фенолформальдегидная смола, применение которой обеспечивало достаточную прочность плит, однако эмиссия фенола в процессе использования плит ограничивала область их применения. Несмотря на прогресс в данной области прикладных исследований, вопросы экологической безопасности, наряду с вопросами прочности плит, относятся к наиболее актуальным в настоящее время. Например, исследования [3] показали, что добавка наноцеллюлозы в карбамидоформальдегидную смолу (КФС), используемую в числе других в настоящее время для производства ДСтП, снижает выделение формальдегида на 31 %. Проблема заключается в разработке такой технологии переработки древесины и изготовления плит, которая обеспечивала бы достаточно высокую прочность и минимальную технологически возможную эмиссию формальдегида в соответствии с современными требованиями экологической безопасности [4], [5], [6], [7], [8], [9]. Анализ литературы показал, что массив исследований, ориентированных на решение данной проблемы, может быть систематизирован и разделён на два направления. Оба направления имеют одну и ту же упомянутую выше цель — улучшение прочностных и экологических свойств связующего, однако пути достижения цели различны. Рассмотрим эти направления.

Особенностью работ первого направления является использование органических модификаторов к связующему, например, упомянутая выше наноцеллюлоза как модификатор КФС, а также бутанол поливинилацетатная дисперсия в качестве модификаторов КФС и фенолформальдегидной смолы соответственно [10]. К этому же направлению, наряду с процитированными выше, относится работа [11], в которой по итогам большого количества опытов определено, что ключевым условием повышения эколо-гической безопасности и эффективности производства ДСтП является модифицирование связующего (в данном случае КФС) с целью существенного снижения эмиссии формальдегида из готовых конструкций. Эта задача решена модифицированием как связующего, так и отвердителя. В качестве отвердителя были исследованы хлористый аммоний, щавелевая кислота, соляная кислота и другие вещества. Состав связующего включал КФС и раствор полиакриламида. В итоге был найден вариант модифицированного связующего с уменьшенной эмиссией формальдегида по сравнению с применением не модифицированной КФС. При этом результаты механических испытаний показали повышение примерно в три раза модуля упругости при изгибе плиты, изготовленной с применением разработанной технологии [11].

Положительно оценивая данную работу, отметим, что существенное повышение модуля упругости ДСтП уменьшает деформации плиты при прочих равных условиях, т. е. делает материал более хрупким, в связи с чем целесообразно продолжение исследований. Влияние различных отвердителей на свойства ДСтП исследовано также в работе [12]. Ряд других вопросов модификации связующего с использованием органических веществ рассмотрен в публикациях [13], [14].

Особенностью работ второго из отмеченных выше направлений является использование неорганических и комбинированных модификаторов и добавок к связующему в целях снижения эмиссии формальдегида и повышения прочности ДСтП. В рамках данного направления к настоящему времени известно применение таких добавок в виде порошков, как наноструктурированный шунгит и нанопористый аморфный диоксид кремния. Это направление прикладных исследований инициировано и развивается с 2012 г. в работах [15], [16], [17], [18], [19].

Поясняя использованный выше термин «комбинированный модификатор», отметим, что таким модификатором является шунгит, основными компонентами которого являются углерод (органическое вещество) и диоксид кремния (неорганическое вещество), т. е. этот модификатор является комбинированным, его относят к горным породам [20]. Поэтому появляется вопрос о модифицирующем влиянии каждого из этих компонентов с учётом того обстоятельства, что модификация смолы как нанопорошком шунгита, так и только аморфным диоксидом кремния обеспечивала в экспериментах существенное повышение прочности образцов ДСтП. Предположительно, определённый вклад в повышение прочности плит с наноструктурированным шунгитом вносит открытая недавно графеноподобная фаза углерода в образцах шунгита [21]. Возможно также, что в зависимости от разновидности используемого шунгита его роль как модификатора смолы при изготовлении ДСтП будет различна. Этот вопрос затрагивает также экономические аспекты, т. к. стоимость аморфного диоксида кремния меньше по сравнению с нанопорошком шунгита. Таким образом, проблема повышения прочности древесно-стружечных плит при одновременном улучшения их экологических характеристик является комплексной и объёмной, полное исследование которой выходит за рамки данной работы. Соответственно, дальнейшее изложение будет сфокусировано на наиболее важных аспектах из затронутых выше.

Целью данной работы являлось определение влияния добавки наноразмерного шунгита (далее — НШ) и аморфного диоксида кремния (далее — АДК) в связующее, используемое при производстве ДСтП, на технологические свойства связующего и эксплуатационные свойства плит.

2. Материалы и методы 2.1. Материалы

Для изготовления образцов ДСтП была использована смесь стружек из хвойных (сосна) и лиственных (берёза, осина) пород. Состав смеси древесных частиц (по массе): 60 % хвойных пород и 40 % лиственных пород. Пористость смеси составляет 80 %, а её насыпная плотность — 309 кг/м3. Влажность древесных частиц около 4 %. Массовая доля гнили в древесном сырье составляла около 20 %. Фракционный состав стружки, использовавшейся для изготовления однослойных ДСтП, представлен в таблице 1.

Таблица 1. Фракционный состав стружки

Table 1. Fractional composition of chips

|

Размеры отверстий сит, мм |

2,0 |

1,0 |

0,5 |

0,2 |

Поддон |

|

Массовая доля стружки, % |

0,3 |

12,5 |

44,4 |

32,6 |

10,2 |

Основой для изготовления связующего в ходе исследования служила карбамидоформальдегидная смола. Основные характеристики КФС приведены в таблице 2.

Таблица 2. Основные физико-химические показатели КФС

Table 2. The main physical and chemical parameters of carbamide-formaldehyde resin

|

Наименование показателя |

Значение |

|

Массовая доля сухого остатка, % |

68 |

|

Время желатинизации при 100 ºС (с 1 %-м хлористым аммонием), с |

68 |

|

Вязкость условная по ВЗ-246 (сопло 4 мм), с |

80 |

|

Концентрация водородных ионов при 20 ºС, рН |

8,1 |

|

Показатель преломления при 20 ºС |

1,471 |

|

Предельная смешиваемость смолы с водой, при которой наблюдается коагуляция по объёму |

1:4,5 |

В качестве добавок, влияние которых на связующее изучалось в ходе экспериментального исследования, использовались порошки шунгита и диоксида кремния. Результаты анализа химического состава порошков и их физических свойств приведены в таблице 3.

Таблица 3. Результаты анализа свойств добавок

Table 3. The results of additives properties analysis

|

Компоненты |

Массовая доля, % |

|

|

Диоксид кремния |

Шунгит |

|

|

С |

0 |

28,0—31,0 |

|

SiO 2 |

98 |

56,0—60,0 |

|

Al 2 O 3 |

0 |

4,3—5,5 |

|

Fe 2 O 3 |

0,1 |

2,0—6,0 |

|

K 2 O |

0 |

1,3—1,5 |

|

MgO |

0 |

0,9—1,4 |

|

TiO 2 |

0 |

< 0,45 |

|

Na 2 O |

0 |

< 0,4 |

|

CaO |

0 |

~ 0,1 |

|

Сульфаты |

1,9 |

0 |

|

Средний диаметр частиц |

8 мкм |

100 Нм |

|

Удельная поверхность |

400 м2/г |

150 м²/г |

-

2.2. Приготовление связующего

-

2.3. Определение времени желатинизации и вязкости связующего

Определение времени желатенизации и вязкости связующего проводилось в соответствии с ГОСТ 14231-88 «Смолы карбамидоформальдегидные. Технические условия». Испытаниям были подвергнуты все виды связующего (клеевой композиции): базовое, четыре вида с добавкой шунгита и четыре вида с добавкой диоксида кремния. Для определения вязкости применяли вискозиметр типа ВЗ-246 «SIMEX» по ГОСТ 9070-75. Диаметр сопла d = 4 мм. За результат испытания принимали среднее арифметическое результатов трёх измерений времени в секундах.

-

2.4. Изготовление образцов плит

В ходе исследования приготовлялось девять видов связующего. Прежде всего, было приготовлено связующее без добавок, так называемое «базовое связующее». Оно было приготовлено из водорастворимой смолы, с концентрацией 66 % и добавлением 1 %-го NH 4 Cl (хлорид аммония) в виде водного раствора концентрацией 20 % в качестве отвердителя. С использованием базового связующего изготовлялись контрольные образцы ДСтП. В дальнейшем с контрольными образцами сравнивались показатели плит, изготовленных с использованием модифицированных связующих.

Диоксид кремния использовался для приготовления четырёх видов связующего. Его содержание составляло 0,10 %, 0,25 %, 0,50 %, 1,00 % от массы абсолютно сухой смолы соответственно для каждого из видов связующего.

Порошок шунгита также применялся для приготовления четырёх видов связующего. Его содержание составляло 5 %, 10 %, 15 %, 20 % от массы абсолютно сухой смолы соответственно для каждого из видов связующего.

Выбор объёмов добавок в связующее был обусловлен результатами ранее проведённых работ по модифицированию полимеров схожими материалами [15], [16].

Клеевую композицию готовили путём смешивания составляющих её компонентов. Сначала в ёмкость заливали смолу. Затем при постоянном перемешивании и температуре приблизительно 20 ºC добавляли диоксид кремния или шунгит. После гомогенизации полученной смеси, для чего требуется примерно 30 мин, добавляли отвердитель. Полученную композицию тщательно перемешивали и сразу использовали для осмоления стружки. В смеси для изготовления образцов ДСтП содержание связующего (клеевой композиции) составляло 10 % от массы стружки.

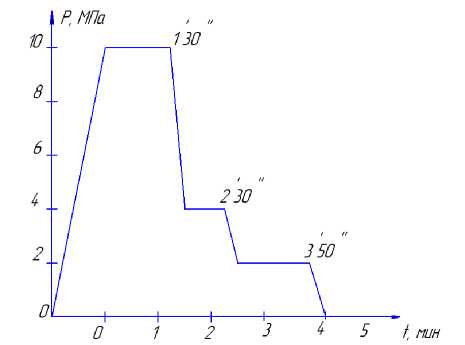

Образцы ДСтП были изготовлены на лабораторном оборудовании. После перемешивания в лабораторном смесителе стружки и связующего был подготовлен ковёр. Этот ковёр подвергался холодной подпрессовке. Режимы холодной подпрессовки согласуются с существующими производственными процессами. Полученный древесно-стружечный ковёр помещался в горячий пресс. Температура прессования составляла 190 ºС, скорость смыкания плит 3 мм/мин. График прессования представлен на рисунке 1.

Рисунок 1. График прессования образцов древесно-стружечных плит [рисунок авторов]

Figure 1. Pressing schedule for particle board samples

В результате прессования были получены плиты толщиной 16 мм и с габаритами 280 x 280 мм. Полученные образцы были подвергнуты кондиционной сушке в течение 24 ч при температуре 20 ± 2 ºС и влажности 65 ± 5 %. После кондиционной сушки плотность плит составила 800 кг/м3 и относительная влажность 10 %. Затем из полученных плит были изготовлены стандартные образцы для экспериментального определения их физикомеханических свойств.

-

2.5. Испытание плит на прочность

Образцы прямоугольной формы выпиливались из разных частей плит. Пласти и кромки образцов были взаимно перпендикулярны, кромки — попарно параллельны. Различие образцов как по длине, так и по ширине не превышало 0,5 мм. Различие по толщине не превышало 0,2 мм. Образцы на наружных поверхностях не имели неровностей. Отсутствовали сколы у кромок и выкрашивания углов. Образцы перед испытанием кондиционировались в течение 24 ч при температуре 20 ± 2 ºС и относительной влажности воздуха 65 ± 5 %. Для измерения образцов использовались: штангенциркуль с погрешностью измерения 0,1 мм и линейка с погрешностью измерения 1 мм.

Предел прочности при изгибе определялся в соответствии с ГОСТ 10635-88 «Плиты древесно-стружечные. Методы определения предела прочности и модуля упругости при изгибе». Образцы размером 240 x 50 мм устанавливали на опоры в виде стальных цилиндров радиусом 15 мм, расстояние между осями которых составляло 200 мм. Через такой же цилиндр в середине пролёта передавалась вертикальная нагрузка. Продольная ось образца была перпендикулярна осям опорных цилиндров и оси нагружающего цилиндра. Нагрузка на образец увеличивалась с постоянной скоростью до разрушения. Время от начала испытаний до разрушения составляло 60 ± 20 с. Максимальная нагрузка определялась по стрелочному индикатору с точностью 1 %. Значение предела прочности при изгибе вычислялось по формуле

3 Fl

°изг = 2MS ], (1)

где F — сила, действующая на образец в момент разрушения, Н; l — расстояние между опорами испытательного устройства, мм; b — ширина образца, мм; h — толщина образца, мм.

Результат округлялся до первого десятичного знака.

Предел прочности при растяжении перпендикулярно пласти плиты определялся в соответствии с ГОСТ 10636-2018 «Плиты древесно-стружечные и древесно-волокнистые. Метод определения предела прочности при растяжении перпендикулярно к пласти плиты». К пластям образца размером 50 x 50 мм с помощью клея-расплава приклеивались специальные колодки. Полученный испытательный блок устанавливался в захваты испытательной машины, после чего расстояние между ними увеличивали с постоянной скоростью 10 ± 1 мм/мин до разрушения образца. Максимальная нагрузка фиксировалась по стрелочному индикатору с точностью 1 %. Значение предела прочности при растяжении перпендикулярно пласти плиты (а±) высчитывалось по формуле

° L

l F b ,

где F — сила нагружения, действующая на образец в момент разрушения, Н; l — длина образца, мм; b — ширина образца, мм.

Результат округлялся с точностью до второго десятичного знака.

-

2.6. Испытание плит на водостойкость

Разбухание в воде по толщине и водопоглощение определялись в соответствии с ГОСТ 10634-88 «Плиты древесно-стружечные. Методы определения физических свойств» на образцах, имеющих форму прямоугольного параллелепипеда толщиной 16 мм и площадью 100 х 100 мм. Толщина каждого образца измерялась в четырёх точках, каждая из которых была удалена от ближайших двух кромок на 25 мм. За толщину образца принимали среднее арифметическое значение результатов четырёх измерений. Образцы взвешивались с погрешностью 0,1 %. Далее образцы погружались в сосуд с водой, имеющей температуру 20 ± 1 ºС. Специальное приспособление позволяло удерживать образцы в вертикальном положении ниже уровня поверхности воды на 20 ± 2 мм. При этом они не соприкасались друг с другом. Время выдержки образцов в воде составляло 24 ± 0,25 ч. После выдержки образцы извлекались из воды, их поверхность осушалась от капель и воды. Не позднее чем через 10 мин после извлечения из воды образцы взвешивались с погрешностью 0,1 % и измерялись по толщине штангенциркулем. Толщина измерялась с той же точностью и в тех же четырёх точках, что и до погружения в воду. За толщину образца, как и вначале опыта, принимали среднее арифметическое значение результатов четырёх измерений. Водопоглощение образца ( A w ) в процентах вычисляли по формуле

A w = m 2 m 1 - 100%, m 1

где m 1 — масса образца до погружения в воду, г; m 2 — масса образца после извлечения из воды, г.

Разбухание в воде по толщине образца (tw ) в процентах вычисляли по формуле t = t2—^ -100%, w

t 1

где t 1 — толщина образца до погружения в воду, мм; t 2 — толщина образца после извлечения из воды, мм.

За результат испытания плиты принималось среднее арифметическое значение испытаний всех образцов.

3. Результаты 3.1. Влияние добавок на время желатинизации и вязкость связующего

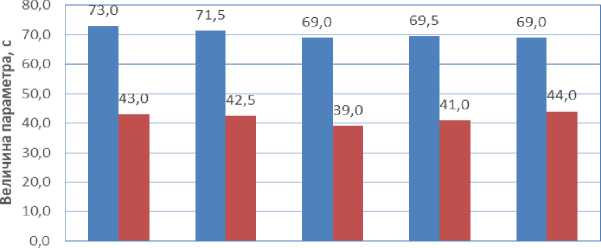

Результаты исследования влияния содержания НШ на технологические характеристики связующего (рисунок 2) показывают, что при увеличении массовой доли НШ от 0 до 10 % происходит снижение времени желатинизации на 5,5 %. В диапазоне доли НШ от 10 до 20 % изменение времени желатинизации практически прекращается.

О 5 10 15 20

Содержание шунгита, %, от массы смолы

■ Время желатинизации, с ■ Вязкость, с

Рисунок 2. Влияние доли добавки шунгита на свойства связующего [рисунок авторов]

Figure 2. The effect of the proportion of shungite additive on the properties of the binder

Также наблюдается изменение значения вязкости при увеличении массовой доли НШ. Вязкость связующего сначала снижается на 9,0 % при увеличении доли НШ от 0 до 10 %. Дальнейшее увеличение содержания добавки до 20 % приводит практически к восстановлению исходного значения вязкости.

Исследование показало, что при всех значениях добавки связующее сохраняет свои технологические параметры в пределах допустимых значений. Это позволяет использовать его без изменения технологий осмоления стружки, формирования ковра и прессования, что соответствует идеям ресурсосберегающих технологий производства.

Исследование технологических свойств связующего показало, что снижение времени желатинизации связующего на базе КФС наблюдается при введении 10 % НШ.

Кроме того, снижение вязкости связующего на базе КФС наблюдается при введении 10 % НШ.

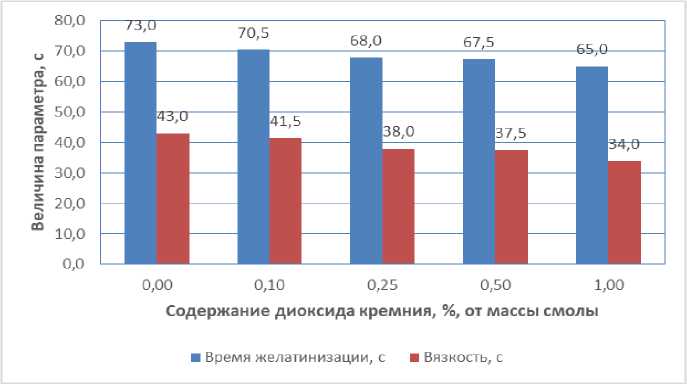

Результаты исследования влияния содержания АДК на технологические характеристики связующего (рисунок 3) показывают, что при увеличении массовой доли АДК от 0 до 1 % происходит снижение времени желатинизации. Снижение этого показателя происходит на 12,3 %.

Также наблюдается изменение значения вязкости при увеличении массовой доли АДК. Вязкость связующего снижается на 21,0 % при увеличении доли АДК от 0,0 до 1,0 %. Такое снижение вязкости может быть обусловлено высокой активной поверхностью мелкодисперсных частиц, что позволяет добавке более гомогенно распределяться в структуре полимера. Такой эффект может быть полезен при осмолении стружки в производственном

Рисунок 3. Влияние доли добавки аморфного диоксида кремния на свойства связующего [рисунок авторов]

Figure 3. The effect of the proportion of amorphous silicon dioxide additive on the properties of the binder процессе, а именно модифицированное связующее более равномерно распределяется на поверхности древесных частиц и, как следствие, улучшает технологические параметры композиции. Несмотря на снижение вязкости связующего, это исследование показало, что модифицированное связующее сохраняет свои технологические параметры в пределах допустимых значений. Это позволяет использовать его без изменения технологий осмоления стружки, формирования ковра и прессования, что соответствует идеям ресурсосберегающих технологий производства.

Исследование технологических свойств связующего показало, что снижение времени желатинизации клея на базе КФС наблюдается только при введении 1,0 % АДК.

Кроме того, снижение вязкости связующего на базе КФС наблюдается при введении 1,0 % АДК.

-

3.2. Влияние добавки шунгита на физико-механические свойства плит

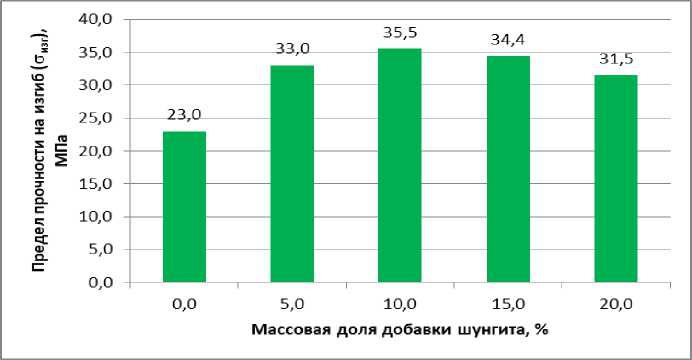

Результаты испытаний однослойных ДСтП, модифицированных НШ, на физикомеханические свойства показывают, что при введении НШ в однослойные ДСтП наблюдается значительный рост показателей прочности. По сравнению с контрольным экземпляром прочность при статическом изгибе увеличилась на 41 % (рисунок 4) при концентрации НШ в 10 масс. %, а зависимость данной прочности от концентрации НШ с достаточной точностью может быть описана с помощью полинома второго порядка: y = –0,084x2 + 2,048x + 23,6.

Рисунок 4. Предел прочности при изгибе в зависимости от концентрации наношунгита [рисунок авторов]

-

Figure 4. Bending strength depending on the concentration of nanoshungite

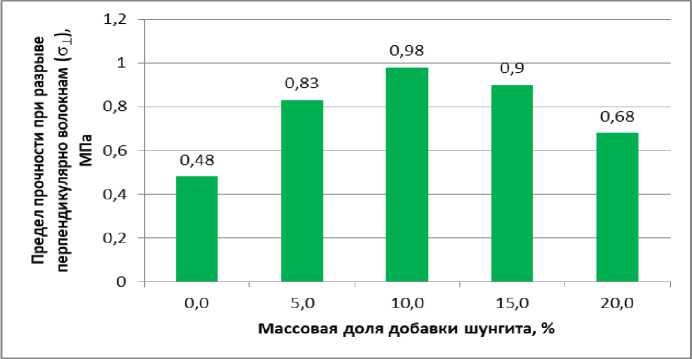

Прочность при растяжении перпендикулярно пласти плиты выросла на 104 % (рисунок 5) при той же концентрации НШ, а зависимость прочности при растяжении перпендикулярно волокнам ( σ ⊥ ) от концентрации НШ (Ф%) в изученных пределах с достаточной точностью может быть описана с помощью полинома: y = –0,0039 x 2 + 0,0877 x + 0,4843.

Рисунок 5 . Прочность при растяжении в зависимости от концентрации наношунгита [рисунок авторов]

-

Figure 5. Tensile strength depending on the concentration of nanoshungite

Высокие показатели физико-механических свойств возможно объяснить способностью НШ образовывать трёхмерную наноуглеродную армирующую сетку в структуре ДСтП, распространяющуюся по всему объёму материала, приводящую к формированию более прочной структуры за счёт высокой активной площади удельной поверхности.

При одинаковой концентрации НШ 10 масс. % имеем максимальные значения пределов прочности на растяжение и изгиб, что соответствует максимальной прочности образующейся наноразмерной сетки.

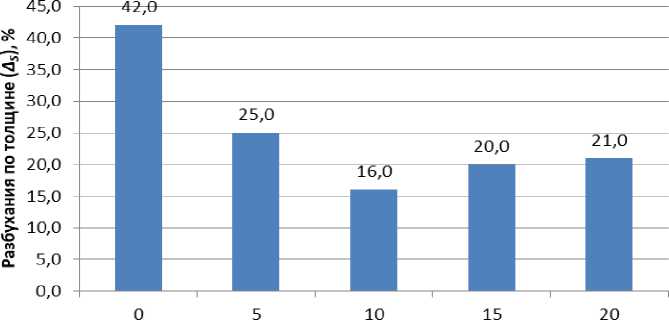

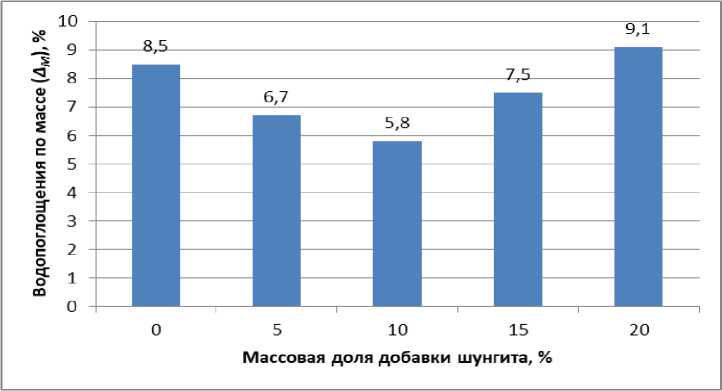

Зависимости показателей водостойкости плит от концентрации НШ описываются полиномами третьего и второго порядка для разбухания и водопоглощения соответственно, а именно: y = –0,0073 x 3 + 0,36 x 2 – 5,3167 x + 42,3 и y = 0,0269 x 2 – 0,4971 x + 8,4629 (рисунки 6 и 7 соответственно.)

Массовая доля добавки шунгита, %

Рисунок 6. Зависимости разбухания от концентрации наношунгита [рисунок авторов]

-

Figure 6. Dependence of swelling on the concentration of nanoshungite

При введении НШ в связующее ДСтП происходит значительное уменьшение показателей разбухания и водопоглощения плит. Это показывает повышение водостойкости данного продукта.

Такие показатели можно объяснить высокой прочностью и низкой проницаемостью по воде плёнки смола — наноуглерод, концентрация которой увеличивается на поверхности плиты по сравнению с объёмом при прессовании. Исследования показали, что максимальным показателям водостойкости соответствуют составы с концентрацией НПШ 10 % (по массе).

Основные результаты испытаний однослойных ДСтП при максимальной изученной концентрации НШ представлены в таблице 4.

Рисунок 7. Зависимости водопоглощения плит от концентрации наношунгита [рисунок авторов]

-

Figure 7. Dependence of the water absorption index of particle board on the concentration of nanoshungite

-

3.3. Влияние добавки диоксида кремния на физико-механические свойства плит

Таблица 4. Физико-механические показатели древесно-стружечной плиты в зависимости от концентрации наношунгита

Table 4. Physical and mechanical properties of chipboard depending on the concentration of nanoshungite

|

Показатель |

Обозначение |

Единица измерения |

Концентрация добавки НШ, % |

|

|

0 |

10,00 |

|||

|

Предел прочности при изгибе |

σ изг |

МПа |

23 |

35,50 |

|

Предел прочности при растяжении перпендикулярно пласти |

σ ⊥ |

МПа |

0,48 |

0,98 |

|

Показатель разбухания по толщине |

t w |

% |

8,5 |

5,80 |

|

Показатель водопоглощения по массе |

∆ w |

% |

42 |

16,00 |

Исследование влияния концентрации НШ на содержание свободного формальдегида в ДСтП показало, что при введении этой добавки в КФС наблюдается существенное снижение содержания свободного формальдегида. Данный эффект растёт с увеличением концентрации и, видимо, связан с взаимодействием химических веществ, входящих в состав шунгита с формальдегидом.

Resources and Technology 22 (3): 138-161, 2025 ISSN 2307-0048

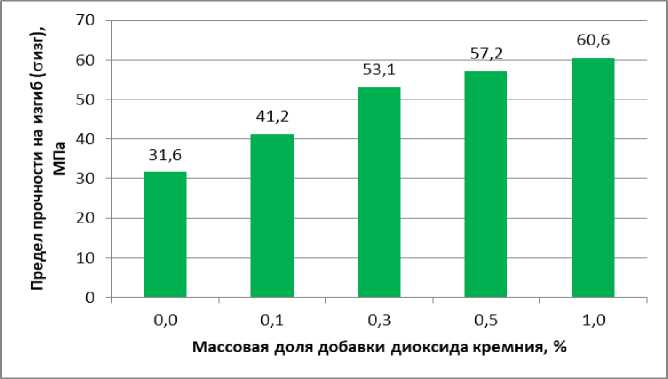

Результаты испытаний однослойных ДСтП, модифицированных АДК на физикомеханические свойства, показывают, что при введении АДК в однослойные ДСтП также наблюдается значительный рост показателей прочности. По сравнению с контролем прочность при статическом изгибе увеличилась на 192 % (рисунок 8) при концентрации АДК в 1 % (по массе).

Рисунок 8. Предел прочности при изгибе в зависимости от концентрации аморфного диоксида кремния [рисунок авторов]

Figure 8. Bending strength as a function of amorphous silicon dioxide concentration.

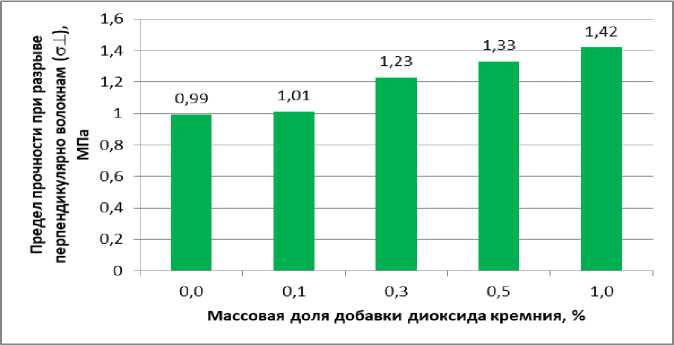

Прочность при растяжении перпендикулярно пласти плиты выросла на 104 % (рисунок 9)

при той же концентрации АДК.

Рисунок 9. Предел прочности при растяжении в зависимости от концентрации аморфного диоксида кремния [рисунок авторов]

Figure 9. Tensile strength as a function of amorphous silicon dioxide concentration

Высокие показатели физико-механических свойств можно объяснить способностью АДК образовывать наноармирующую сетку диоксида кремния, равномерно распределённую во всём объёме связующего. Эта сетка является основой для формирования более прочной структуры за счёт отмеченной выше высокой удельной площади поверхности частиц.

При одинаковой концентрации АДК 1 % (по массе) получены максимальные значения пределов прочности на растяжение и изгиб, что соответствует максимальной прочности образующейся наноразмерной сетки. По данным обработки статистических данных выявлено, что коэффициент детерминации близок к единице, что указывает на высокую воспроизводимость эксперимента.

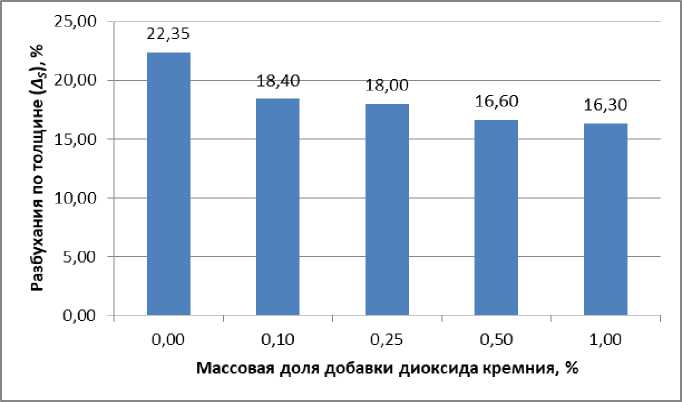

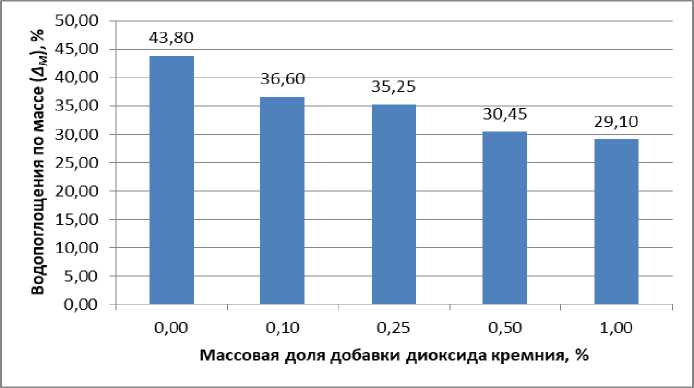

Результаты исследований показателей водостойкости плит от концентрации АДК показали, что разбухание по толщине tw снизилось на 27 %, а водопоглощение по массе ∆ w снизилось на 34 % (рисунки 10 и 11 соответственно.)

Рисунок 10. Зависимости показателя разбухания плит от концентрации аморфного диоксида кремния [рисунок авторов]

Figure 10. Dependence of the swelling index of the boards on the concentration of amorphous silicon dioxide

При введении АДК в связующее ДСтП происходит значительное уменьшение показателей разбухания и водопоглощения плит. Это показывает повышение водостойкости данного образца.

Такие показатели можно объяснить высокой прочностью и низкой проницаемостью по воде плёнки диоксида кремния, которая является прочной гомогенной структурой, значительно задерживающей молекулы воды на своей поверхности за счёт химических и физических связей состава. Исследования показали, что максимальным показателям водостойкости соответствуют составы с концентрацией АДК 1 масс. %.

Рисунок 11. Зависимость показателя водопоглощения плит от концентрации аморфного диоксида кремния [рисунок авторов]

Figure 11. Dependence of the water absorption index of boards on the concentration of amorphous silicon dioxide

Основные результаты испытаний однослойных ДСтП при оптимальной концентрации АДК представлены в таблице 5.

Таблица 5. Физико-механические показатели ДСтП в зависимости от концентрации аморфного диоксида кремния

Table 5. Physical and mechanical parameters of chipboard depending on the concentration of amorphous silicon dioxide

|

Концентрация добавки АДК, % |

0 |

1 |

|

Предел прочности при изгибе σ изг , МПа |

31,6 |

60,6 |

|

Предел прочности при растяжении перпендикулярно пласти σ ⊥ , МПа |

0,99 |

1,42 |

|

Показатель разбухания по толщине tw , % |

22,35 |

16,30 |

|

Показатель водопоглощения по массе ∆w ,% |

43,80 |

29,10 |

Исследование влияния концентрации АДК на содержание свободного формальдегида в ДСтП показало, что при введении АДК в карбамидоформальдегидную смолу не наблюдается снижения содержания свободного формальдегида.

Данный эффект обусловлен отсутствием активного углерода в структуре, что приводит к сохранению этого параметра в стандартных пределах, отвечающих международным требованиям.

4. Обсуждение и заключение

Исследование основных физико-механических и технологических параметров древесных композитов, таких как однослойных ДСтП, показало, что применение нанодисперсных структур, таких как порошок наношунгита и порошок диоксида кремния, возможно с практической и производственной точек зрения. Сравнение показателей представлено в таблице 6.

Таблица 6. Влияние добавок наношунгита и аморфного диоксида кремния

Table 6. The effect of nanoshungite and amorphous silicon dioxide additives

|

Концентрация добавки, % |

0 % |

10,00 % |

|

НШ |

||

|

Предел прочности при изгибе σ изг , МПа |

23 |

35,5 |

|

Предел прочности при растяжении перпендикулярно пласти σ ⊥ , МПа |

0,48 |

0,98 |

|

Показатель разбухания по толщине tw , % |

8,5 |

5,8 |

|

Показатель водопоглощения по массе ∆ w ,% |

42 |

16 |

|

АДК |

0 % |

1 % |

|

Предел прочности при изгибе σ изг , МПа |

31,6 |

60,6 |

|

Предел прочности при растяжении перпендикулярно пласти σ ⊥ , МПа |

0,99 |

1,42 |

|

Показатель разбухания по толщине tw , % |

22,35 |

16,30 |

|

Показатель водопоглощения по массе ∆ w , % |

43,80 |

29,10 |

Анализ данных показывает, что для добавки НШ выявлены следующие эффекты при оптимальной концентрации в 10 масс. %:

-

■ Предел прочности при изгибе оизг возрос на 154 %.

-

■ Предел прочности при растяжении перпендикулярно пласти о ± возрос на 204 %.

-

■ Разбухание по толщине снизилось на 32 %.

-

■ Водопоглощение по массе A w снизилось на 62 %.

Анализ данных показывает, что для добавки АДК выявлены следующие эффекты при оптимальной концентрации в 1 масс. %:

-

■ Предел прочности при изгибе оизг возрос на 192 %.

-

■ Предел прочности при растяжении перпендикулярно пласти о ± возрос на 143 %.

-

■ Разбухание по толщине снизилось на 27 %.

-

■ Водопоглощение по массе A w снизилось на 34 %.

Анализ данных в таблице 6 показывает, что применение АДК улучшает свойства плит. Однако при использовании НШ положительный эффект был достигнут при меньшей концентрации добавки. Одной из причин этого эффекта может быть трёхмерная сетка, которая, как показало исследование [22], образуется при конденсации водной дисперсии наноструктурированного шунгитового углерода, причём при высушивании и, вероятно, при горячем прессовании структура сетки сохраняется, сопротивляясь отрыву склеенных древесных частиц друг от друга и повышая тем самым прочность изготовленных ДСтП.

Комментируя указанные в таблице 6 результаты влияния второй добавки, отметим, что свойства АДК в качестве армирующей добавки для полимеров известны достаточно давно. Относительно низкая стоимость аморфного диоксида кремния даёт возможность его масштабного применения для многих полимерных систем, однако большинство исследований, как показала их история с середины ХХ в., относятся к разработке резиновых смесей для производства автомобильных шин [23].

Таким образом, результаты данного исследования вносят определённый вклад в развитие охарактеризованного в первом разделе данной статьи относительно нового направления использования наноструктурированных добавок шунгита и аморфного диоксида кремния в технологии изготовления ДСтП. Практическая значимость представленных выше результатов заключается в возможности их использования для обоснования рекомендаций по совершенствованию технологии производства древесно-стружечных плит и повышения их технико-экономических, физико-механических и экологических характеристик. Новизну результатов данного исследования и их техническую эффективность подтверждают патенты [24], [25], [26]. Полученные в данной работе количественные оценки указывают на новые возможности повышения технико-экономической эффективности древесно-стружечных плит, в связи с чем целесообразно продолжить исследование влияния различных сочетаний моди-фицированного связующего и отвердителей на характеристики плит с учётом современных экологических норм.