Научно-методическое обеспечение проектирования операций шлифования с использованием акустического показателя

Автор: Жуков А.С., Ардашев Д.В., Кулыгин В.Л., Батуев В.В., Шаламов В.Г., Морозов А.В.

Рубрика: Технология

Статья в выпуске: 3 т.25, 2025 года.

Бесплатный доступ

В статье представлено описание методики проектирования операций шлифования с применением акустического показателя, рассмотрены основные этапы ее разработки. Методика разработана с целью повышения производительности операций шлифования. Критериями эффективности установлены минимальные оперативное и подготовительнозаключительное времена, минимальный остаточный ресурс работоспособности шлифовального круга, минимальный расход полезных объема и массы шлифовального круга. Методика реализуется на этапе проектирования операций шлифования и базируется на разработанной в специализированном программном обеспечении компьютерной имитационной модели параметров звукового давления, генерируемого процессом шлифования. Данная модель позволяет проводить расчет значений амплитуды звукового давления на информативной частоте для принятых технологических условий. Следующим важным элементом методики является применение комплексной модели. Комплексное моделирование позволяет формировать ячейку данных, содержащих значения амплитуды звукового давления шлифования и топографических параметров качества обработки для определенных технологических условий. Разработка комплексной модели заключается в сопряжении данных трех моделей: описанной модели параметров акустического сигнала шлифования и существующих моделей, позволяющих определить значения параметров шероховатости (Ra) и нецилиндричности (Δ) шлифованной поверхности. На основе комплексной модели разработаны карты прогнозирования области бездефектной работы шлифовального круга в координатной плоскости «режим – время обработки». С помощью этих карт становится возможным определение рациональных режимов обработки и характеристики шлифовального круга. Также рассмотрены основные производственные ситуации, в рамках которых ее применение приводит к получению наиболее выраженного эффекта. Область применения методики – многономенклатурное производство, занимающее в современной машиностроительной отрасли ведущую позицию.

Шлифование, проектирование операций шлифования, акустический мониторинг шлифования, акустический критерий работоспособности шлифовального круга

Короткий адрес: https://sciup.org/147252228

IDR: 147252228 | УДК: 621.923+004.942 | DOI: 10.14529/engin250304

Текст научной статьи Научно-методическое обеспечение проектирования операций шлифования с использованием акустического показателя

В современном машиностроении шлифовальные операции занимают особое положение как завершающий этап обработки, определяющий ключевые эксплуатационные характеристики деталей. Технологическая значимость шлифования обусловлена его способностью обеспечивать высокие точность размеров и качество обработанной поверхности во множестве сфер промышленности: машиностроение, автомобилестроение, авиастроение, медицина военная и аэрокосмическая отрасли [1].

Эффективность технологической операции шлифования закладывается в ходе решения задачи ее проектирования, которая состоит в назначении рациональных характеристики шлифовального круга (ШК) и режимов обработки, позволяющих обеспечить требуемое качество продукции с наивысшей производительностью.

Одной из важных проблем шлифования, требующей учета при проектировании операции, является неизбежный износ ШК в процессе обработки, в результате которого указанные достоинства шлифования могут быть сведены к нулю. Подход к решению этой проблемы заключается в том числе в разработке и внедрении методов контроля текущей работоспособности ШК.

Выделяются группы прямых и косвенных методов оценки технического состояния ШК [2, 3].

Прямые методы мониторинга являются богатым источником информации и способны обеспечить высокую точность измерений, однако они требуют серьезных затрат, связанных с применением дорогостоящего оборудования и специальной аппаратуры, обеспечивающих непосредственное измерение параметров износа. Их актуальность проявляется в основном в контролируемых лабораторных условиях, а применение невозможно без прерывания производственного процесса, что сдерживает их применимость в производственных условиях.

Подход, основанный на использовании косвенных признаков износа ШК, обладает значительными достоинствами (высокие информативность [4], чувствительность [5, 6] и экономичность) и преимуществами по сравнению с прямыми методами (возможность применения метода в режиме мониторинга). При внедрении систем мониторинга (СМ) процесса шлифования задействуются различные критерии оценки, используется различная аппаратура, а объектом наблюдений могут выступать различные аспекты.

Так, степень износа ШК оценивают по оптическим критериям с помощью лазерного датчика [7] и с помощью хроматического конфокального датчика [8]; по силе тока на двигателе шпинделя [2]; с помощью сигнала акустической эмиссии (АЭ) [3, 9].

Перспективным направлением развития систем мониторинга является комплексный анализ множества технологических критериев. Совместная обработка данных о вибрациях, мощности привода, температуре в зоне шлифования и акустических характеристиках позволяет создать цифровую модель износа инструмента с высокой прогностической способностью. Внедрение таких систем особенно актуально в условиях автоматизированного производства, где важнейшее значение приобретает возможность прогнозирования остаточного ресурса инструмента для оптимального планирования его замены. В работе [10] в качестве косвенных параметров мониторинга используют силу шлифования (замеряемую динамометром), вибрации технологической системы (ТС) и сигнал АЭ; в работе [11] – параметры вибрации ТС и сигнал АЭ; в работе [12] – параметры вибрации ТС, мощность шлифования, сигнал АЭ и температурный показатель зоны шлифования.

Выполненный литературный обзор демонстрирует значительное сокращение простоев оборудования, повышение точности обработки, снижение затрат на обслуживание оборудования в результате использования СМ [13, 14] и высокий интерес исследователей к их применению на операциях шлифования [1].

Анализ приведенных критериев мониторинга показал, что большинство из них требует дополнительной дорогостоящей аппаратной и программной модернизации производственного оборудования. В данном контексте наибольший интерес представляют вибрационные и акустические характеристики процессов механической обработки, применение которых не сопряжено со значительными издержками.

Задействование мониторинга акустического сигнала имеет ряд существенных преимуществ, по сравнению с использованием других критериев. Оперативной оценке технического состояния системы способствуют содержащиеся в акустическом сигнале сведения о состоянии оборудования или инструмента, качестве обработки и зарождающихся дефектах [15, 16]. СМ, основанные на регистрации и анализе акустического сигнала, не требуют кардинальной перестройки оборудования, что говорит о простоте и экономичности их внедрения.

Более того, известно, что на производстве субъективный опыт оператора-шлифовщика позволяет ему определять момент правки ШК и корректировать режим обработки, основываясь на характеристиках звуковых колебаний, сопровождающих процесс и воспринимаемых на слух. Данный факт служит важной предпосылкой к использованию акустического мониторинга для управления процессом шлифования. Это подтверждается научными исследованиями, в которых критерием оценки технического состояния системы являются ее виброакустические параметры [17–20].

Значения характеристик акустического сигнала, сопровождающего процесс шлифования, могут также применяться для проектирования операций шлифования. Весомым преимуществом такого подхода выступает возможность оценки фактического текущего состояния системы. В отличие от подхода, основанного на применении математических моделей, акустический мониторинг обеспечивает получение точных значений критериальных параметров, определяемых не расчетным способом, содержащим в себе погрешности, а путем непосредственной регистрации через специальную аппаратуру. Связав критериальные значения регистрируемого параметра процесса с требуемыми выходными параметрами операции шлифования, можно получить более эффективное воздействие на объект управления и достижение более высоких результатов.

Для решения задачи проектирования операций шлифования подход, сочетающий в себе мониторинг и имитационное моделирование виброакустических параметров процесса с учетом требований к качеству обработки, представляется достаточно перспективным. Имитационное моделирование на этапе технологической подготовки производства (ТПП) позволяет проводить подбор рациональных характеристик ШК и режимов обработки, а мониторинг процесса – осуществлять контроль текущего технического состояния ШК, основываясь на косвенном акустическом показателе, связанном с требованиями к качеству обработки.

В совокупности это даст возможность прогнозировать важные показатели работоспособности инструмента, подбирать рациональные технологические условия (ТУ) его применения и отслеживать фактические параметры в реальном времени для контроля качества обработки, снижения расхода ресурсов, возможности повышения производительности и общей эффективности производства и т. д.

Таким образом, цель данной работы состоит в создании методики проектирования операций шлифования с применением акустического показателя. В статье освещены основные этапы построения методики:

-

• выбор и обоснование исходных данных для проектирования;

-

• моделирование параметров шлифования;

-

• установление соответствия между параметрами качества шлифования и акустическим критерием процесса;

-

• разработка рекомендаций по применению в виде специальных документов (КПОБР);

-

• приемы применения рекомендаций и основные ожидаемые преимущества.

В табл. 1 приведены обозначения, используемые в статье.

Таблица 1

Перечень используемых обозначений

Table 1

List of used symbols

|

Обозначение |

Значение |

|

Ap, f инф |

амплитуда звукового давления, информативная частота |

|

Apтек, Apкрит |

текущее и критическое значение амплитуды звукового давления |

|

Ap кRрaит , Αp кΔрит |

критические значения амплитуды звукового давления по критерию установленных шероховатости и нецилиндричности |

|

Ap кmрiиnт |

наименьшее значение амплитуды звукового давления, выбранное при сравнении значений Apкрит и Αpкрит, критерий периода стойкости ШК |

|

D×T×H |

соответственно наружный диаметр, высота и посадочный диаметр ШК |

|

H_CS×W_CS |

размеры пятна контакта ШК с заготовкой |

|

l З |

длина площадки затупления АЗ |

|

V Sрад |

скорость врезной (радиальной) подачи, мм/мин |

|

V Sрад_рац |

рациональная скорость врезной подачи для установленных ТУ |

|

n ШК ; n заг |

частота вращения ШК и заготовки |

|

P Y , P Z |

радиальная и касательная составляющие силы шлифования |

|

j |

жесткость ТС |

|

E |

модуль Юнга ШК |

|

ν |

коэффициент Пуассона ШК |

|

ρ |

плотность ШК |

Окончание табл. 1

Table 1 (End)

|

Обозначение |

Значение |

|

k |

множество параметров качества шлифования |

|

m |

множество режимов шлифования (скоростей радиальной подачи) |

|

n |

множество моментов времени τ |

|

i |

множество характеристик ШК |

|

IT |

точность размера шлифованной поверхности |

|

Ra |

параметр шероховатости шлифованной поверхности |

|

Δ |

нецилиндричность шлифованной поверхности |

|

τ |

время шлифования |

|

т „ т _ т. опер , осн , всп |

оперативное, основное, вспомогательное время обработки одной детали |

|

T П-З |

подготовительно-заключительное время обработки партии деталей |

|

T СТ |

период стойкости ШК |

|

R, R ост |

ресурс работоспособности ШК и остаточный ресурс работоспособности ШК |

|

μ |

коэффициент трения АЗ по ОМ |

|

σ i |

интенсивность напряжений в объеме деформируемого металла, характеризующая сопротивление обрабатываемого материала пластическому течению |

|

z |

акустический импеданс. |

Методика проектирования операций шлифования с применением акустического показателя

Практическая значимость применения косвенного акустического показателя шлифования определяется возможностью определения рациональных условий реализации операции на этапе ТПП (табл. 2). Акустический мониторинг при этом выступает инструментом управления процессом, позволяющим избежать обработки инструментом, не способным обеспечить требуемые параметры качества (Ra и Δ) за счет контроля текущего значения амплитуды звукового давления и его сопоставления с критическим значением (Аpтек ≤ Αpкрит).

Таблица 2 Показатели повышения эффективности шлифования с помощью применения методики проектирования операций шлифования

Table 2 Indicators of grinding efficiency improvement through the application of a grinding process design methodology

|

Пути повышения эффективности |

Способы повышения эффективности |

|

Σ Tопер = Σ Tосн + Σ Tвсп → min |

Определение рационального режима шлифования |

|

Σ Tопер + Tп-з → min |

Определение рациональной характеристики ШК |

|

Rост → min |

Определение рационального порядка поступления заготовок на станок |

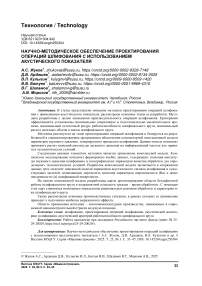

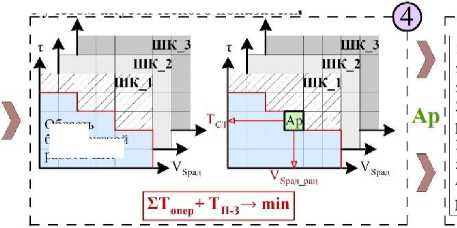

На рис. 1 представлена схема методики проектирования операций шлифования, включающая в себя пять основных этапов: выбор и применение исходных данных; моделирование параметров процесса шлифования; установление соответствий между параметрами качества обработки и акустическими характеристиками процесса; разработка рекомендательной документации для режимно-инструментального оснащения выполнения операций; практическая реализация методики.

Пятый этап методики реализуется при проектировании операций и производстве продукции (рис. 1, этап 5). Мониторинг акустического сигнала, сопровождающего процесс шлифования, дает возможность косвенной оценки текущих показателей качества на производственном этапе без прерывания производственного процесса. В ходе непрерывного сравнения текущего значения амплитуды звукового давления с заранее определенным его критическим значением выполняется контроль технического состояния ШК (см. рис. 1, этап 5).

Требования к качеству

Соответствие Лр параметрам качества

Моделирование параметров шлифования

акустические колебания качества 1

качества 2

параметр качества к

1 фактическое применение в процессе ТПП

L Определение критическою значения амплитуды звуковою давления

2. Определение рациональною режима обработки

3. Определение рациональной характеристики ШК

4. Сокращение остаточною ресурса работоспособности ШК

в процессе производства

Исходные данные

Технологические условия I выполнения операции

-

• характеристика 111 К; жесткость ТС; • СОТС; режим шлифования;

* ГрОМ;

4 размеры заготовки; твердость заготовки;

-

• объем партии; объем припуска; • и др.

Режимно-инструментальное оснащение операций с учётом акустического показателя

Рис. 1. Общая схема методики проектирования операций шлифования с применением акустического показателя процесса

Область бездефектной работы ШК

Fig. 1. General framework of the grinding process design methodology using an acoustic process indicator

Проектирование операций шлифования основывается на режимно-инструментальном оснащении процесса обработки с учетом акустического показателя процесса. В результате моделирования в координатной плоскости «режим шлифования – время» прогнозируется область бездефектной работы ШК, в рамках которой будут соблюдаться требования к качеству обработки. Границы области формируются по установленным требованиям качества для конкретных ТУ (для ШК конкретной характеристики, партии заготовок конкретных свойств) в виде альбома карт прогнозирования области бездефектной работы (КПОБР) ШК. Это позволит применять подход рационализации для определения наиболее продуктивных режимов обработки и характеристики ШК с гарантированным соблюдением требований качества продукции (рис. 1, этап 4).

Разработка КПОБР ШК требует установления связи между параметрами акустического сигнала процесса шлифования и параметрами качества обработки – это наиболее значимый этап методики (рис. 1, этап 3). Акустический показатель процесса шлифования, выступающий в качестве критерия работоспособности ШК, невозможно использовать без установления такой связи.

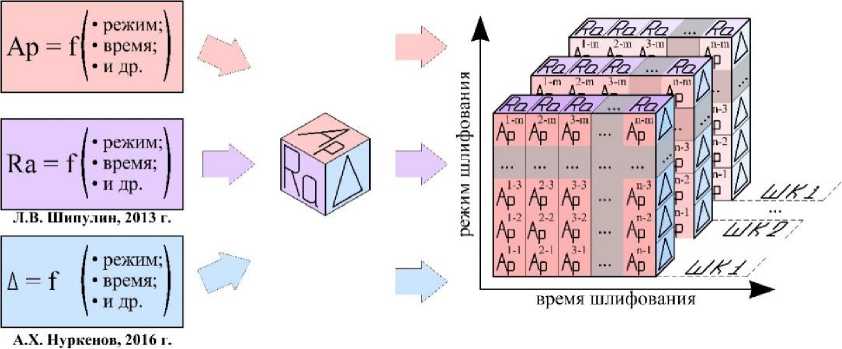

Сопряжение параметров качества обработки с параметрами акустического показателя в виде математических соотношений возможно при наличии моделей, в которых аргументом функции будут выступать идентичные параметры процесса. Определение таких параметров исходит из принципиальной возможности их применения для построения области бездефектной работы ШК. Следовательно, целесообразным будет выбрать в качестве параметров, связывающих качественные и акустические характеристики процесса, режим и время обработки как учитывающие текущее техническое состояние инструмента. Результат такого сопряжения – комплексная модель, устанавливающая связь между значениями параметров качества с акустическими параметрами для аналогичных ТУ.

Актуальная работоспособность ШК может быть описана совокупностью текущих значений параметров процесса шлифования. Эти значения могут быть получены путем моделирования и/или путем мониторинга процесса обработки. Достаточное точное математическое описание параметров акустического сигнала, создаваемого при шлифовании, дает возможность его прогнозирования в соответствии с принятыми ТУ (рис. 1, этап 1). Установленная связь акустического показателя с параметрами качества обработки и применение акустического мониторинга позволяет получать достоверную оценку текущего технического состояния ШК.

Таким образом, обоснована необходимость создания математической модели параметров акустического сигнала, сопровождающего обработку, для разработки предложенной методики (рис. 1, этап 2).

Имитационная модель параметров звукового давления, генерируемого процессом шлифования

Модель параметров звукового давления, генерируемого процессом шлифования, разработана с помощью специализированного программного обеспечения COMSOL Multiphysics®, разработанного для решения мультифизических задач. Описываются колебания ШК, вызванные силой шлифования с учетом начальных и граничных условий: закрепление ШК на бабке станка, вращение с частотой 1590 об/мин, демпфирование, размеры пятна контакта ШК с заготовкой и т. д. После этого проводится расчет параметров акустического поля, создаваемого механическими колебаниями ШК, с учетом свойств окружающей среды (акустический импеданс). Для определения параметров колебаний ШК требуется задать его интегральные упругие константы, связанные с характеристикой инструмента (абразивный материал, зернистость, твердость, структура, вид связки). При назначении силы шлифования учитываются динамические ТУ выполнения операции (режимы обработки, степень износа ШК, жесткость технологической системы и т. д.). Сопряжение двух задач осуществляется посредством мультифизической связи.

Частота и амплитуда звукового давления определяются следующими ТУ: режимы резания (VSрад, nШК, nзаг); параметры ШК (D×T×H, ν, E, ρ); техническое состояние ШК (lЗ, PY, PZ); параметры ОМ (μ, σi); параметры окружающей среды (z).

Частота, в рамках которой производится акустический мониторинг в процессе шлифования, названа информативной (fинф). Распределение частот в спектре акустических колебаний однозначно определяется геометрическими размерами, интегральными упругими свойствами и граничными условиями ШК. Значение fинф соответствует значению частоты низшей моды изгибных колебаний ШК. Изгибной тип колебаний является удобным инструментом акустической диагностики.

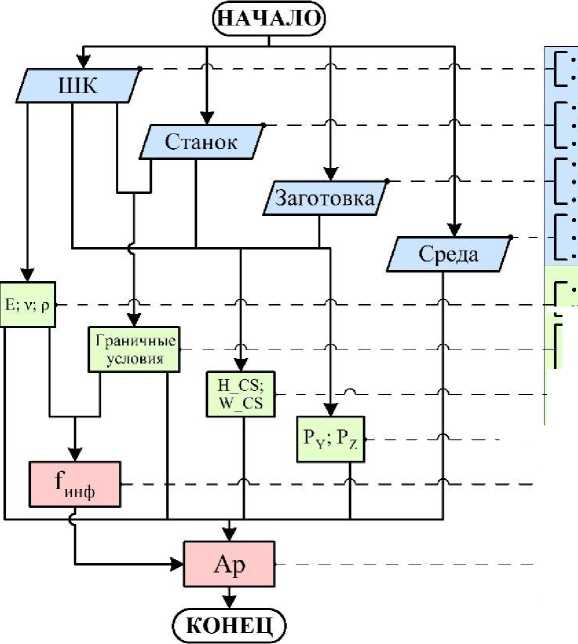

На рис. 2 приведена структурная схема имитационной модели параметров звукового давления, содержащая предусмотренные к реализации процессы, промежуточные результаты и связи между ними. Логика структуры модели содержит три уровня: уровень исходных данных; уровень адаптации исходных данных для использования в расчетах; уровень результата расчета.

Исходные данные, требуемые для расчета, сгруппированы по применяемым элементам рассматриваемой системы: ШК, технологическое оборудование, заготовка, окружающая среда. С помощью показателей, характеризующих элементы системы, описываются ТУ, для которых ведется расчет. Установление исходных данных – задача тривиальная, и решается инженером-технологом на этапе ТПП, однако не все исходные данные могут быть использованы для расчета искомых параметров напрямую. Так, чтобы учесть свойства ШК при расчете параметров его колебаний, требуется дать количественное описание его характеристики. Уровень адаптации исходных данных предусмотрен для подготовки данных к непосредственному использованию в COMSOL Multiphysics®. При этом необходимо определить и(или) описать:

-

• упругие свойства колеблющегося тела – ШК;

-

• граничные условия, в соответствии с которыми проводится расчет колебаний системы;

-

• области, по которой распределена возбуждающая нагрузка – размеры пятна контакта;

-

• характеристики возбуждающего воздействия (силы шлифования) – величины и направления.

На уровне получения результата происходит расчет информативной частоты и амплитуды звукового давления согласно адаптированным исходным данным. Это требует корректной настройки интерфейсов программы, отражающей взаимодействия элементов каждого уровня и путей преобразования информации.

Таким образом, модель позволяет проводить расчет значений амплитуды звукового давления, возникающего при шлифовании на установленной информативной частоте в заданных ТУ. Через возбуждающее воздействие – силу шлифования – учитываются переменные факторы процесса: техническое состояние инструмента. Установленная связь ТУ и значений параметров звука, сопровождающего процесс шлифования, становится полезным инструментом только после установления строго соответствия между акустическими параметрами процесса и параметрами качества обработки – шероховатости (Ra) и нецилиндричности (Δ) шлифованной поверхности заготовки. Чтобы установить такое соответствие, проводится сопряжение математических моде- лей, описывающих топографические параметры обработанной поверхности и акустические параметры процесса для установленных ТУ. Модель, полученную в результате сопряжения, будем называть комплексной.

размеры пятна контакта размеры ШК;

характеристика Ш К режим шлифования;

жесткость ТС;

СОТС размеры заготовки;

ГрОМ;

твердость температура;

относительная влажность;

импеданс

— А м пл итуда зну ко во । о

. давления на

— информативной частоте

1“ Информативная акустическая частота

Рис. 2. Структура имитационной модели параметров звукового давления

Fig. 2. The structure of the simulation model for sound pressure parameters

параметры “|_упругости ШК способ закрепления ШК; преднапряженное состояние ШК; • и др.

__• возбуждающая сила

Щ

Щ

О и х

й

<

И

Комплексная модель соответствия топографических параметров качества шлифованной поверхности заготовки и акустических параметров процесса

Обоснованность разработки комплексной модели для определения фактических текущих значений параметров качества заключается в возможности использования косвенного акустического показателя, позволяющего проводить мониторинг, вместо прямых измерений. Основным требованием к разработке комплексной модели выступает принципиальная возможность установления соответствия параметров качества акустическим характеристикам процесса. Удовлетворение этого требования связано с необходимостью совпадения аргументов моделей параметров качества и аргументов, определяющих значения параметров звукового давления, полученных в результате моделирования.

Для обеспечения возможности динамического мониторинга параметров качества обработки необходимо, чтобы функция напрямую зависела от времени или содержала аргумент, связанный с продолжительностью шлифования. При компьютерном моделировании параметров звукового давления через настройку величины возбуждающей силы – силы шлифования – учитывался фактор степени износа инструмента, зависящий от времени обработки.

Таким образом, математические модели параметров качества должны включать:

-

• аргументы, описывающие ТУ реализации операции, для установления соответствия между этими моделями и результатом моделирования звукового давления при шлифовании;

-

• аргумент времени для возможности проведения дискретного расчета изменения величины параметра в каждый момент.

Данным требованиям в полной мере отвечают геометрическая модель формирования шлифованной поверхности и съема припуска Л.В. Шипулина [21] и модель силового взаимодействия ШК и заготовки в процессе круглого наружного врезного шлифования А.Х. Нуркенова [22].

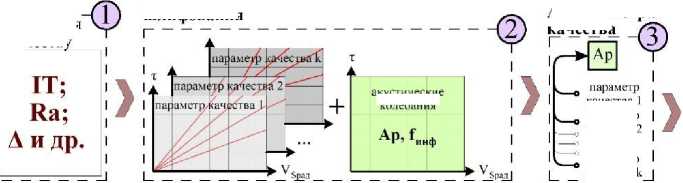

На рис. 3 в виде схемы сопряжения результатов моделирования амплитуды звукового давления и топографических параметров качества шлифования представлена структура комплексной модели. Параметры (Αp, Ra, Δ), рассчитанные для одинаковых ТУ, объединяются в ячейку сопряженных данных. Множество ячеек распределяются в координатной плоскости «режим -время обработки». Дополнительная третья ось характеризует свойства ШК, для которых проводилось моделирование. В результате формируется массив данных для множества ТУ, согласовывающий параметры качества обработки и акустические характеристики процесса шлифования.

Рис. 3. Структура комплексной модели соответствия топографических параметров шлифованной поверхности акустическому показателю процесса

Fig. 3. The structure of a comprehensive compliance model of processed surface topographical parameters with an acoustic process indicator

Для практического применения непосредственно на производстве массив данных организуется в виде альбомов КПОБР ШК. С их помощью оператор-шлифовщик или инженер-технолог смогут определить значение амплитуды звукового давления, соответствующее установленным требованиям качества для конкретных ШК, ОМ, при множестве возможных к применению режимов обработки.

Результаты и обсуждения

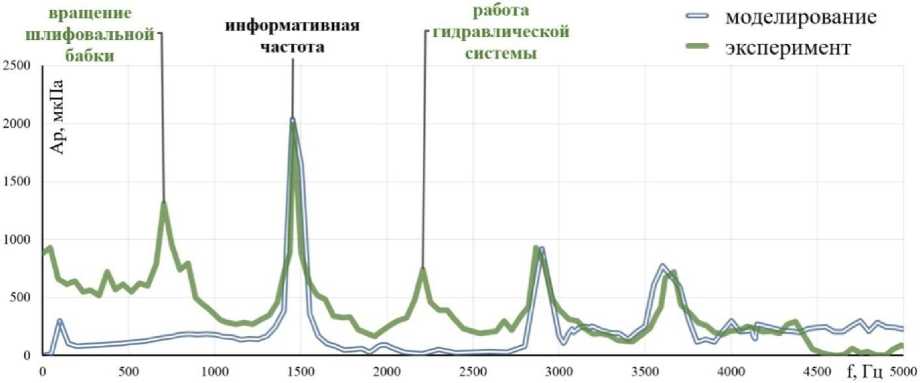

Проведена процедура верификации результатов моделирования параметров звукового давления (рис. 4). Показана высокая степень соответствия частотных составов акустического сигнала, зарегистрированного экспериментально и рассчитанного с помощью модели. Величина отклонений частотных составов не превышает 3,5 %, при этом различие значений информативных частот составляет 0,5 %.

На экспериментальном графике присутствуют два диапазона частот, на которых проявляются пиковые значения Αp, отсутствующие на расчетном графике. Установлено, что в частотном диапазоне 700–800 Гц проявляется частотный компонент, создаваемый вращением шлифовальной бабки с установленным на ней ШК. В диапазоне 2200–2300 Гц возникает эксцесс, вызванный работой насоса гидростанции. Данные компоненты имеют место при холостой работе станка, их не следует учитывать при анализе частотного состава акустического сигнала шлифования.

Предлагается способ определения рационального режима обработки партий заготовок, основанный на применении акустического показателя процесса шлифования.

В пределах режимно-временной области бездефектной работы существует множество потенциально возможных к применению значений режима обработки. Каждому режиму соответствует время обработки, в течение которого соблюдаются требования качества - период стойкости. В соответствии с характеристиками партии (объем партии, средний объем удаляемого припуска) применение методики позволяет определить наиболее рациональный режим обработки, при котором будет затрачено минимальное оперативное время.

Предлагается способ определения рациональной характеристики ШК для обработки нескольких партий заготовок.

В условиях многономенклатурного производства на этапе ТПП производится моделирование параметров звукового давления шлифования для нескольких (имеющихся в наличии на складе или планируемых к закупке) ШК, чтобы установить рациональную характеристику инструмента. Критерием рациональности выступает минимальная норма времени, включающая Σ Tопер и Σ Tосн и затрачиваемая на обработку каждой из запланированных к производству партий при выполнении требований качества и сокращене числа замен ШК на станке.

Рис. 4. Сравнение частотных составов акустических сигналов шлифования, полученных моделированием и экспериментально

Fig. 4. Comparison of the frequency spectra of acoustic grinding signals obtained from simulation and experiment

Предлагается способ определения рационального порядка поступления заготовок на станок .

В условиях многономенклатурного производства на этапе ТПП производится прогнозирование отрезков времени, затрачиваемых на достижение амплитудой звукового давления своих критических значений для каждой партии – теоретически возможных периодов стойкости инструмента.

Из величины припуска каждой партии рассчитывается число деталей каждой партии, обработка которых возможна в рамках одного периода стойкости. Это позволяет определить фактические периоды стойкости ШК, соответствующие каждой партии, и величины остаточного ресурса работоспособности Rост для каждой партии. Путем полного перебора определяется рациональная очередность обработки партий заготовок по критерию минимального суммарного остаточного ресурса работоспособности ШК.

Выводы по работе

-

1. Разработанная имитационная модель акустических параметров процесса шлифования позволяет определять значения амплитуды звукового давления на информативной частоте для множества комбинаций ТУ. Данные значения целесообразно использовать при акустическом мониторинге для косвенной оценки текущего технического состояния ШК.

-

2. Комплексная модель обеспечивает возможность применения имитационной модели акустических параметров шлифования для косвенной оценки текущего качества обрабатываемой поверхности (шероховатость и нецилиндричность) в принятых ТУ.

-

3. Применение предложенной методики позволяет повысить эффективность операций шлифования за счет рационализации ряда аспектов производственного процесса: режима шлифования, характеристики инструмента, рационального порядка поступления партий заготовок на станок. В результате применения методики ожидается сокращение суммарных оперативного, вспомогательного (время на правку ШК) и подготовительно-заключительного времен; снижение расхода полезных массы и объема ШК, а также более полное использование ресурса работоспособности ШК.