Научно-теоретическое обоснование технологии концентрата молочной сыворотки

Автор: Евдокимов Н.С., Петрова Л.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 5 (44), 2013 года.

Бесплатный доступ

В основе технологии концентрата молочной сыворотки (КМС) лежат процессы структурообразования нативных компонентов продукта под действием ряда факторов. Проведенные авторами исследования реологических свойств продукта позволили теоретически обосновать технологию его получения. Сфера применения КМС - использование в рецептуре пищевых продуктов взамен части сухой или сгущенной молочной сыворотки.

Концентрат молочной сыворотки, сгущенная сыворотка, структурообразование, реология, гелеобразование, предельное напряжение сдвига

Короткий адрес: https://sciup.org/142142744

IDR: 142142744 | УДК: 637.146:637.147

Текст научной статьи Научно-теоретическое обоснование технологии концентрата молочной сыворотки

Формированию структуры, которая обусловливает консистенцию продукта, уделяют большое внимание как одной из важнейших характеристик, определяющих потребительскую привлекательность готового продукта. Инструментально консистенция может быть охарактеризована через структурно-механические свойства продукта.

Цель работы, проведенной авторами, состояла в изучении и обосновании процесса структурообразования КМС, вырабатываемого за счет структурообразующих свойств собственных белков и лактозы без дополнительных структурообразователей [1].

Процесс структурообразования сгущенной сыворотки проводят за счет операций термообработки, охлаждения, выдерживания. Структурообразование продукта происходит внутри его массы и остается скрытым вплоть до получения готового геля. Производственный опыт показал, что возможно формирование структурированной системы продукта, а также неструктурированной хаотической системы. Сложившаяся ситуация потребовала обоснования режимов технологического процесса с целью получения продукта заданного качества. В связи с этим необходимым представилось изучение физико-химических и реологических изменений, происходящих при получении КМС [2].

Исследовались основные реологические характеристики готового продукта (напряжение сдвига, коэффициент вязкости, индекс течения), отражающие его потребительские свойства [3].

Для определения реологических характеристик использовали ротационный вискозиметр типа «Реотест» (укомплектованный ультратермостатом), позволяющий определять комплекс сдвиговых характеристик в широком диапазоне скорости сдвига.

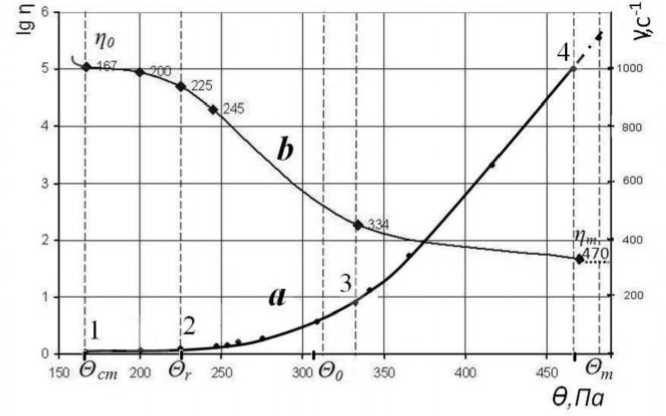

Рис. Зависимость скорости сдвига и вязкости от напряжения сдвига КМС, полученного термообработкой при 68 °С: а - зависимость градиента скорости от напряжения сдвига; b - зависимость логарифма эффективной вязкости от напряжения сдвига

В результате анализа полученные данные были преобразованы в графики зависимостей напряжения сдвига и эффективной вязкости от градиента скорости деформации при различных температурах. На рисунке представлены две зависимости lgn =f(0) и у = f(0), при температуре термообработки 68 °С и времени выдерживания 120 мин. С их помощью представилось возможным охарактеризовать исследуемую структуру. Кривая течения продукта y= / ( © ) (см. рис., кривая a ) имеет пять условно выделенных характерных зон течения.

В зоне упругих деформаций 0-1 (от 0 до 167 Па), воздействующие на тело напряжения, не вызывают течения, что обусловлено прочностью сформированной в технологическом процессе структуры продукта.

Условно-статический предел текучести ( © ст ), соответствующий точке 1, является началом следующей характерной зоны поведения реологического тела. Зона начала течения 1-2 (от 167 до 225 Па) характеризуется преобладанием восстановления структуры продукта над разрушением, что характерно для твердообразных тел и указывает на коагуляционную структуру продукта [4]. На этом отрезке продукт имеет наибольшую эффективную вязкость - вязкость неразрушенной структуры ( п о ), и ее значение незначительно меняется в данном интервале напряжений сдвига.

В зоне начала течения кривая зависимости логарифма эффективной вязкости от напряжения сдвига (см. рис., кривая b ) практически параллельна оси абсцисс. Окончание зоны (точка 2) соответствует прочности структуры при пластично-вязком разрушении ( ©r ) и составляет 225 Па. Начало зоны лавинного разрушения структуры 2-3 (от 225 до 334 Па) характеризуется началом преобладания разрушения структуры над восстановлением с увеличением скорости сдвига - происходит резкое уменьшение вязкости за счет разрушения образованных ранее пространственных связей геля сывороточных белков и ориентирования частиц вдоль вектора скорости.

Зона лавинного разрушения структуры 3-4 охватывает диапазон напряжений сдвига от 334 до 1000 Па. Если провести перпендикуляр, опущенный из точек пересечения двух касательных к зонам 1-2 и 3-4 на ось абсцисс, то он отсекает на оси отрезок, соответствующий предельному напряжению сдвига ( ©0 ), значение которого для исследуемого продукта составляет 302 Па.

При напряжении сдвига около 1000 Па (точка 4) происходит полное разрушение структуры, при этом вязкость продукта достигает наименьшей величины, которая при дальнейшем увеличении скорости сдвига практически не изменяется. Точка 4 соответствует прочности структуры при эластичном разрыве (0т). При величине напряжения сдвига выше 0т течение становится ньютоновским с постоянной вязкостью предельно разрушенной структуры (nm).

Наличие рассмотренных зон течения и их характер позволяют утверждать, что исследуемый продукт обладает твердообразными свойствами и имеет прочностную структуру, на что указывает также S-образный характер экспериментальной зависимости n=f(Y) в полулогарифмических координатах [5].

По данным анализа исследований установлено, что твердообразную структуру при термообработке 62-68 ºС имеет КМС с массовой долей сухих веществ 54±2% [2, 6], при этом предельное напряжение сдвига ( 0о ) составляет около 300 Па. Проведенные исследования показали, что для кривых текучести КМС большие процессы релаксации определяют более прочные структурные связи в продукте.

В процессе хранения продукт становится более структурированным. При выдерживании продукта в таре в нерегулируемых условиях в течение 12 ч величина предельного напряжения сдвига продукта достигает 350 Па и в дальнейшем стабилизируется.

Особый интерес представляет процесс изменения структуры КМС при дополнительном тепловом и механическом воздействии. В кривых текучести для этих образцов отсутствует релаксационный период, структура разрушается [1].

Однако в процессе структурообразования необходимо перемешивание КМС во всем объеме для равномерного воздействия температуры на всю массу продукта, для подъема нижнего слоя со дна аппарата в котором происходит термообработка, а также для равномерного распределения лактозы в объеме продукта.

В результате проведенных исследований выбран показатель контроля качества КМС – величина предельного напряжения сдвига. Теоретическое обоснование получили режимы технологического процесса получения КМС.

В результате осуществления способа получен продукт со стабильной структурой и показателями качества, приведенными в таблице.

Таблица

Показатели качества концентрата молочной сыворотки

|

Наименование показателя |

Характеристика |

|

Органолептические: - вкус и запах - цвет - консистенция |

Чистый, кислый, без посторонних привкусов и запахов От светло-кремового до кремового Твердообразная густая однородная масса. Допускается наличие комочков, рассыпающихся при механическом воздействии |

|

Массовая доля влаги, % Кислотность продукта, восстановленного до массовой доли сухих веществ 6,5 %, ºТ |

46±0,1 75±2 |

КМС обладает высокими эмульгирующими и гелеобразующими свойствами и способен обеспечить определенную консистенцию и стабильность внутренней структуры, а значит, и органолептические характеристики продукта, в состав которого он будет включен.

В настоящее время сгущенная сыворотка широко используется в изготовлении мороженого, в хлебобулочной продукции, в рецептуре майонезов, кондитерских изделий [7, 8]. КМС может с успехом заменять сухую или сгущенную сыворотку в рецептуре подобных продуктов и придавать им положительные функциональные свойства.