Некоторые вопросы применения эластомеров в качестве амортизаторов при сервисном обслуживании технологического оборудования

Автор: Мосур В.Г., Шарков О.В.

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 1 (67), 2024 года.

Бесплатный доступ

Рассматривается упрощенная методика расчета и подбора амортизирующих элементов, выполненных из полиуретана и резины. Расчет основан на определении относительной деформации, возникающей при динамическом нагружении. Оценено влияние фактора формы амортизирующих элементов на их демпфирующую способность. Показано, что полиуретан обладает лучшими амортизирующими свойствами по сравнению с резиной.

Сервисное обслуживание, демпфирующий элемент, модуль упругости, коэффициент формы, полиуретан, резина

Короткий адрес: https://sciup.org/148328318

IDR: 148328318 | УДК: 62-567.1

Текст научной статьи Некоторые вопросы применения эластомеров в качестве амортизаторов при сервисном обслуживании технологического оборудования

Динамические нагрузки, возникающие при эксплуатации технологического оборудования [1–6], являются важным фактором, влияющим на его работоспособность в целом.

Наиболее часто для снижения вибрационных и ударных нагрузок используют конструктивные решения, обеспечивающие диссипацию и рассеивание энергии динамически действующих нагрузок – амортизирующие элементы.

В современном технологическом оборудовании широкое применение находят амортизирующие элементы из эластомеров, обладающих рядом важных преимуществ: сравнительно простой конструкцией; дешевизной изготовления; удобством сервисного обслуживания; хорошими демпфирующими свойства; электроизолирующей способностью. _

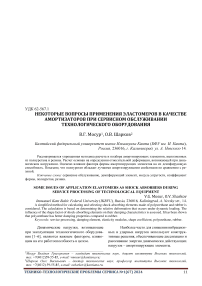

Амортизирующие элементы работают в динамическом режиме (рис. 1) – в условиях циклического приложения нагрузок с различной частотой и амплитудой.

Рисунок 1 – Режимы эксплуатации амортизирующих элементов

Картину работы демпфирующих элементов из эластомеров в амортизирующих устройствах можно представить следующим образом.

Если нагрузка действует на элементы с малой частотой, основной причиной их повреждения являются усталостные факторы, вызванные циклическим деформированием. Температура при этом на контактирующей поверхности и внутри объема элемента не достигает больших величин. Повреждения обычно проявляются в виде трещин, появляющихся на поверхностях элементов и распространяющиеся перпендикулярно направлению действия нагрузки.

При возрастании частоты действия нагрузки, в качестве основного повреждающего фактора выступает тепловое воздействие, т.к. вследствие повышения температуры на контактирующих поверхностях, начинают преобладать трибохимические процессы разложения эластомеров.

В следствие повышения температуры в поверхностном слое возникают участки с пониженной прочностью, где начинают развиваться трещины, распространяющиеся во внутренние области материала. Чаще всего, они развиваются параллельно поверхности, что приводит к отде- лению поверхностного слоя от основного материала.

При проектировании амортизирующих элементов на основе эластомеров следует учитывать целый ряд факторов: величину сжатия элементов; нагрузку, которую должен передавать элемент; жёсткость поперечного сечения элемента; демпфирование, которое достигается за счёт гистерезиса упругого элемента; тяжелые условия работы (температура, цикличность и др.); ограничения по массе и габаритам.

В настоящее время в качестве конструкционных материалов для амортизирующих элементов находят применение различные типы эластомеров, среди которых можно выделить полиуретан и резину.

Резиновые элементы [7] отличаются хорошими вибропоглащающими свойствами, т.к. способны к большим, достигающим десятков процентов, обратимым деформациям. Разрушение резины под действием повреждающих факторов (механическое нагружение, воздействие озона, солнечная радиация и др.) ограничивается слоями, расположенными близко к поверхности. Для резин, подвергающихся циклическому нагружению, основным показателем, влияющим на работоспособность, является диссипативный разогрев, вследствие которого начинаются окислительные процессы, вызывающие старение резины.

Полиуретановые элементы [8] в сравнении с резиной обладают рядом важных технологических и эксплуатационных преимуществ. Несущая способность изделий из полиуретана с одинаковыми геометрическими параметрами больше, чем резиновых. Они могут эксплуатироваться при диапазоне температур от -40 до +80 °С. Допускается кратковременное увеличение температуры до +110…120 °С. При превышении этих значений начинается процесс старения, который сокращает долговечность полиуретановых элементов.

Из всего многообразия форм амортизирующих элементов [9–11] рассмотрим элементы, имеющие наиболее простую и удобную форму для сервисного обслуживания технологического оборудования – в виде параллелепипеда и цилиндра. В качестве режима приложения нагрузки примем сжатие.

Упругая характеристика амортизирующих элементов из эластомеров зависит от целого ряд параметров, среди которых следует выделить форму элемента и модуль упругости материала.

Влияние формы амортизаторов из эластомеров определяется тем, что при постоянной толщине и площади поперечного сечения элемента, можно, изменяя форму, можно получить различные характеристики упругости. Такое влияние принято оценивать фактором формы, который представляет собой отношение площади опорной

(торцевой) поверхности S к площади боковой

(свободной) поверхности S элемента – Ф = S О /S Б .

Фактор формы для амортизирующих эле- ментов в виде параллелепипеда и цилиндра можно определить соответственно по формулам [9, 12]

ab

Ф, =--------

2 h ( a + b )

(1) и Ф - = dr, •

4 h

где a , b – размеры сторон опорной поверхности элемента; h – высота элемента; d – диаметр элемента.

Модуль упругости эластомеров, в отличие от большинства конструктивных материалов, не является постоянной величиной и может меняться под действием различных факторов.

Для эластомеров различают статический модуль упругости E и динамический E , который используют при расчетах амортизирующих элементов. Отношение динамического модуля упругости к статическому E E может меняться в диапазоне от 1,18 до 2,0 и более [9]. Таким образом, можно говорить только о приближенном определи этого соотношения.

Аппроксимировав данные источника [13] получим зависимость для определения соотношения между статическим и динамическим модулями упругости в зависимости от твердости эластомера по Шору

E н = E cT[1,1635ln( ShA ) - 2,6965], (3) где ShA – твердость эластомера по Шору.

На величину модуля упругости оказывает влияние вид контактирования торцевых поверхностей амортизирующего элемента с опорными конструкциями, которое можно оценить коэффициентом K . Однако это влияние достаточно незначительное и составляет не более 10%. Так согласно [14] при контакте эластомера со стальными поверхностями: K =1,0 – смазанные торцы; K =1,05 – сухие торцы; K =1,1 – торцы привулканизованы.

При использовании полиуретана допол- нительно можно учитывать изменение твердости (деформативности) при сжатии [14]

K ДФ

L ShA1 )

.

Следует заметить, что влияние коэффи- циента K обычно не превышает 15 %.

Таким образом, зависимость для опреде- ления динамического модуля упругости эластомеров можно записать как

E ЭЛ = E СТ K ДН K ТР K ДФ . (6)

В настоящее время имеется большое число исследований [14–21], описывающих ра- боту и расчет амортизирующих элементов, выполненных из эластомеров. Предложенные под- ходы и математические модели достаточно сложны и не всегда удобны для практического использования в производственных условиях. При сервисном обслуживании технологического оборудования можно предложить использовать упрощенную методику расчета.

При расчете работоспособности амортизирующих элементов будем использовать два критерия – несущую способность, оценивающи- еся нормальными напряжениями при динамическом сжатии <7ДН < [стдн] и относительную деформацию s < [s].

Основой расчёта элементов из эластомеров, работающего на сжатие, можно считать зависимость между сжимающей силой и величиной сжатия элемента (сила–деформация) [9].

Fc = KфEЭл S0^ , (6) h где F – сила сжатия; K – коэффициент изменения жесткости элемента (табл. 1); Ah - сжатие (осевая деформация) элемента.

Относительную деформацию элемента определяется как

A h s = —.

h

Совместно решая выражения (6) и (7) получим формулу для проверочного расчета амор- тизирующего элемента s =

F C

K Ф E ЭЛ S О

< [ s ] .

Величину допускаемой относительной деформации можно принимать: [s] =0,15 - при постоянно действующих динамических нагрузках; [s] =0,15^0,20 - при кратковременно дей- ствующих динамических нагрузках.

Важно отметить, что зависимость (13) получена для случая, когда резина привулканизиро-вана к металлической поверхности.

Оценить необходимую площадь опорной поверхности можно найти по зависимости

S„ « Fc , nl^ДН ]

где n – число амортизирующих элементов.

Следует заметить, что расчет по зависимости (13) носит приблизительный характер, так как величина допускаемого нормального напряжения при динамическом сжатии [ ^ н] отличается для различных марок эластомеров. Если данный параметр точно не известен, при расчетах предварительно можно принимать [11, 13]: [ ^ н] =1,1 МПа - для резины; [ ^ н ] =2,2 МПа - для полиуретана.

На рис. 2 представлено сравнение вели- чины относительной деформации амортизирую- из резины и полиуретана. щих элементов в форме цилиндра, выполненных

Таблица 1 – Коэффициенты изменения жесткости [9, 13, 22]

|

Тип эластомера |

Коэффициент изменения жесткости при форме элемента |

|

|

Параллелепипед |

Цилиндр |

|

|

Резина |

K = 1 + Y 2 + (2 + Y 2) 2 (9) Ф 3 3(4 + Y 1 + Y 2)V’ |

K ф = 0,667 + 0,5( y 4 )2 (11) |

|

Полиуретан |

K ф = 1 + 0,16( Y 3 )1 - 04 (10) |

K ф = 0,73 + 0,46( y 4 )2 (12) |

|

Примечание: y = a/h ; Y = bh ; Y = ab 2 h ( a + b ) ; Y = dj 2 h ■ |

||

Список литературы Некоторые вопросы применения эластомеров в качестве амортизаторов при сервисном обслуживании технологического оборудования

- Тарасов В.Н., Бояркина И.В. Динамика рабочего оборудования технологических стреловых машин при реальном законе управления электрозолотником гидрораспределителя // Динамика систем, механизмов и машин. 2016. № 1. С. 108–115.

- Джашеев К.А. Динамика брикетирования зернокорнеклубнеплодных смесей на вибропрессовом оборудовании // Тракторы и сельскохозяйственные машины. 2008. № 8. С. 39–41.

- Атапин В.Г. Исследование динамики несущей системы многоцелевого станка // Обработка металлов (технология, оборудование, инструменты). 2011. № 4(53). С. 26–29.

- Kuznetzov N.K., Eliseev A.V., Eliseev S.V. Development of the mathematical model of dynamic interaction in the vibrating technological equipment // IOP Conference Series: Materials Science and Engineering. 2019. V. 632.012098. doi: 10.1088/1757-899X/632/1/012098.

- Carlsson B. Technological Systems and Industrial Dynamics. New York: Springer, 1997. 329 p.

- Sokolov V., Krol O., Romanchenko O., Kharlamov Y., Baturin Y. Mathematical model for dynamic characteristics of automatic electrohydraulic drive for technological equipment // Journal of Physics: Conference Series. 2020. V. 1553. 012013. doi: 10.1088/1742-6596/1553/1/012013.

- Большой справочник резинщика / Под. ред. С.В. Резниченко, Ю.Л. Морозова: в 2-х ч. Москва: Издательский центр «Техинформ» МАИ, 2012. Ч. 2. 648 с.

- Яковлев С.Н. Проектирование и основы технологии деталей машин из полиуретана. Санкт-Петербург: Реноме, 2013. 173 с.

- Потураев В.Н., Дырда В.И. Резиновые детали машин. Москва: Машиностроение, 1977. 216 с.

- Пындак В.И., Новиков А.Е., Дяшкин А.В., Шевкетов Э.М. Демпферы и амортизаторы на основе многослойных эластичных оболочек // Вестник машиностроения. 2017. № 1. С. 59–61.

- Григорьев Е.Т. Расчёт и конструирование резиновых амортизаторов. Москва: Машгиз. 1960. 163 c.

- Расчеты на прочность в машиностроении / С.Д. Пономарев, В.Л. Бидерман, К.К. Лихарев, В.М. Макушин, Н.Н. Малинин, В.И. Феодосьев: в 3-х т. Москва: Машгиз, 1958. Т.2. 954 с.

- Алексеев С.П. Борьба с шумом и вибрацией в машиностроении. Москва: Машиностроение, 1970. 208 с.

- Яковлев С.Н. Расчет полиуретановых деталей, работающих на сжатие при статической нагрузке // Научно-технические ведомости Санкт-Петербургского государственного политехнического университета. 2014. №1(190). С. 137–142.

- Белкин А.Е., Хоминич Д.С. Расчет больших деформаций арочного амортизатора с учетом объемной сжимаемости резины // Вестник Московского государственного технического университета им. Н.Э. Баумана. Серия Машиностроение. 2012. № 2(87). С. 3–11.

- Алашеев В.И., Белкин А.Е., Бобров А.В., Ярошевич Н.В. Анализ работы полиуретанового амортизатора тоннельного типа в условиях ударного нагружения // Известия высших учебных заведений. Машиностроение. 2017. № 5(686). С. 4–13. doi: 10.18698/0536-1044-2017-5-4-13.

- Мазурин В.Л., Приемышев А.В., Яковлев С.Н. Выбор критерия работоспособности полиуретанового амортизатора, работающего при динамическом нагружении // Вестник Кузбасского государственного технического университета. 2015. № 3(109). С. 61–67.

- Белкин А.Е., Нарская Н.Л. Расчет эластомерного цилиндрического амортизатора с учетом вязких свойств материала // Известия высших учебных заведений. Машиностроение. 2015. № 8(665). С. 12–18.

- Morin B., Legay A., Deü J.-F. Reduced order models for dynamic behavior of elastomer damping devices // Finite Elements in Analysis and Design. 2018. V. 143. P. 66–75. https://doi.org/10.1016/j.finel.2018.02.001.

- Gonca V., Polukoshko S., Boyko A. Analytical and experimental research of compressive stiffness for laminated elastomeric structures // Procedia Engineering. 2014. V. 69. P. 1388–1396. https://doi.org/10.1016/j.proeng.2014.03.133.

- Xu Z. Structure design, mathematical modeling and dynamical performance tests of a new viscoelastic elastomer damper // Measurement. 2021. V. 174. 108820. https://doi.org/10.1016/j.measurement.2020.108820.

- Vuyk P., Harne R.L. Collapse characterization and shock mitigation by elastomeric metastructures // Extreme Mechanics Letters. 2020. V. 37. 100682. https://doi.org/10.1016/j.eml.2020.100682.

- Черныш А.А., Яковлев С.Н. Экспериментальное исследование деформативности полиуретановых эластомеров, применяемых в судовых амортизаторах // Вестник государственного университета морского и речного флота им. адмирала С.О. Макарова. 2019. Т. 11. № 3. С. 534–542.