Непрерывное литьё алюминиевых слитков сечением 70 мм в электромагнитный кристаллизатор на экспериментальной установке с магнитогидродинамическим перемешиванием жидкой сердцевины

Автор: Тимофеев А.С., Сергеев Н.В., Мотков М.М., Михайлов Д.А., Тимофеев В.Н., Хацаюк М.Ю., Усынина Г.П.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 2 т.18, 2025 года.

Бесплатный доступ

В работе представлена экспериментальная установка для литья цилиндрического алюминиевого слитка из сплава 7055 диаметром 70 мм в электромагнитный кристаллизатор (ЭМК). Рассмотрены основные узлы установки для плавления алюминия, приготовления сплавов и литья цилиндрических слитков. Особое внимание уделяется перемешиванию жидкой сердцевины кристаллизующегося слитка с целью устранения ликвации и получения однородной и дисперсной структуры по длине и сечению слитка. Сравниваются характеристики слитков, полученных с применением и без применения магнитогидродинамического (МГД) перемешивания жидкой сердцевины слитк

Индукционная тигельная печь с мгд-перемешивателем, литье в электромагнитный кристаллизатор, мгд-перемешивание жидкой сердцевины слитка, ликвация и структура по сечению слитка

Короткий адрес: https://sciup.org/146283089

IDR: 146283089 | УДК: 669.715.065.5.03-147-412

Текст научной статьи Непрерывное литьё алюминиевых слитков сечением 70 мм в электромагнитный кристаллизатор на экспериментальной установке с магнитогидродинамическим перемешиванием жидкой сердцевины

В современной металлургической промышленности непрерывное литье алюминия является ключевым процессом, позволяющим массово производить слитки из различных алюминиевых сплавов. Однако существующие технологии имеют значительные ограничения. Во-первых, они ограничены в возможностях работы с широким спектром алюминиевых сплавов требуемого качества. Во-вторых, такие установки не позволяют решить ряд технологических проблем, включая ликвацию, т.е. неоднородность химического состава по длине и сечению слитка, обеспечить высокую скорость охлаждения, а также требуют значительных энергозатрат для получения слитков необходимого качества [1].

Способ литья в электромагнитный кристаллизатор применительно к получению слитков небольших поперечных сечений с использованием дополнительного перемешивания жидкой сердцевины кристаллизующегося слитка совмещает в себе непосредственно кристаллизацию, охлаждение поверхности слитка и магнитогидродинамическое (МГД) перемешивание, что позволяет добиться равномерного распределения компонентов в расплаве [2] и минимизировать ликвацию по длине и сечению слитка. Дополнительно качество слитка улучшается за счет того, что электромагнитный кристаллизатор (ЭМК) позволяет удерживать расплав электромагнитным полем, т.е. не требует использования поверхностей, которые придают слитку требуемую форму [1, 2]. Также, благодаря непосредственной подаче воды на слиток, скорость его кристаллизации значительно возрастает, что позволяет значительно измельчить его структуру [3, 4].

Особенностью данной технологии также является работа с малыми объемами расплава, что особенно важно, когда требуется отлить небольшое количество металла.

Устройство и принцип работы установки

Способ непрерывного литья слитков малого сечения в ЭМК и установки, его реализующие, представлены в работах [5, 6]. Общий вид экспериментальной установки литья цилиндрических слитков в ЭМК показан на рис. 1. Она состоит из поворотной индукционной тигельной печи (ИТП) 1, устройства автоматического наклона печи 2, литейного желоба с разливочной воронкой 3, индуктора ЭМК 4 и поддона-затравки 5.

В ИТП (рис. 2) происходит расплавление твердого алюминия с легирующими элементами и перемешивание расплава для выравнивания химического состава во всем объеме тигля. ИТП состоит из электропроводного карбидокремниевого тигля и обмотки соленоидального

Рис. 1. Экспериментальная установка для непрерывного литья слитков Ø70 мм в ЭМК: 1 – поворотная тигельная печь; 2 – устройство автоматического наклона печи; 3 – литейный желоб с разливочной воронкой; 4 – индуктор ЭМК; 5 – поддон-затравка

Fig. 1. Experimental installation for continuous casting of Ø70 mm ingots in EMC: 1 – induction crucible furnace; 2 – automatic tilting device of furnace; 3 – casting trough with casting funnel; 4 – EMC inductor; 5 – tray-seed – 188 –

а б

Рис. 2. Индукционная тигельная печь с МГД-перемешивателем: 1 – корпус ИТП; 6 – электропривод для поворота ИТП; 7 – МГД-перемешиватель; 8 – тигель с соленоидальной катушкой

Fig. 2. Induction crucible furnace with MHD-stirrer: 1 – ICF housing; 6 – electric drive for ICF rotation; 7 – MHD-stirrer; 8 – crucible with solenoid coil типа. Поскольку электропроводность тигля достаточно низкая, для его нагрева до необходимой температуры на первом этапе требуется подать на соленоидальную катушку ток повышенной частоты (10–60 кГц). Ввиду того, что в данной ИТП реализован косвенный способ нагрева, происходит нагрев самого тигля, а не расплава внутри него. Однако косвенный способ нагрева не позволяет создать активный массоперенос в расплаве.

Перемешивание расплава происходит с помощью дополнительного МГД-перемешивателя 7, установленного на задней стороне ИТП. Данный МГД-перемешиватель подключают к источнику тока только после полного расплавления твердой шихты и добавления легирующих добавок в тигле. Благодаря тому, что индуктор питается током низкой частоты, электромагнитное поле проникает через тигель вглубь расплава и начинается интенсивный массопере-нос, который позволяет существенно выровнять концентрацию компонентов по всему объему расплава [6].

ИТП оснащена электроприводом 6, позволяющим выполнить слив расплава за счёт наклона плавильного узла.

ЭМК (рис. 3) представляет собой уникальный компонент установки и состоит из индуктора 12 (охлаждается водой) и охладителя слитка 13. Индуктор выполнен из медной полой трубки, витки которой изолированы друг от друга водонепроницаемым термостойким составом для предотвращения межвиткового короткого замыкания в случае проникновения воды из охладителя слитка. Внутри индуктора установлен охладитель слитка. На литейном столе расположена затравка (опорный элемент) 17, на который поступает расплав для формирования опорной части слитка (донника).

Охладитель слитка (рис. 4) представляет собой устройство, на внутренней поверхности которого имеется множество отверстий для воды, которая через них поступает на поверхность – 189 –

а б

Рис. 3. Вид на электромагнитный кристаллизатор при получении слитка Ø70 мм: 12 – индуктор ЭМК; 13 – охладитель слитка; 16 – слиток в процессе литья; 17 – затравка

Fig. 3. View of the electromagnetic crystallizer when producing an ingot of Ø70 mm: 12 – EMC inductor; 13 – cooler of ingot; 16 – ingot during casting; 17 – seed кристаллизующегося слитка. Охладитель слитка выполнен из материала, который обладает низкой электро- и теплопроводностью, в связи с тем, что его стенка находится между слитком и витками индуктора и не должна препятствовать распространению электромагнитного поля, которое во время литья удерживает расплав и не допускает его растекания.

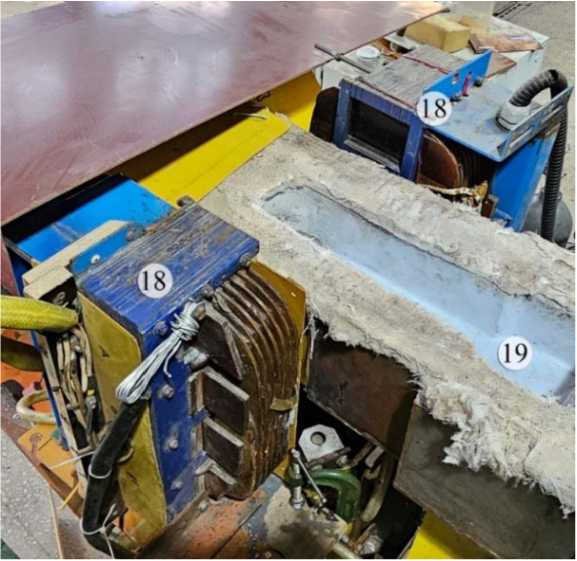

В соответствии с патентом [6] была проработана более усовершенствованная схема, заключающаяся в установке дополнительных МГД-перемешивателей в области ЭМК (рис. 5), которая позволит создавать более сильные МГД-течения в жидкой сердцевине слитка, обеспечивая перемешивание расплава и распределение легирующих компонентов в объеме слитка и изделий из него. Согласно данной схеме для создания дополнительных магнитных потоков внутри жидкой сердцевины слитка по обе стороны от литейного желоба 19 в непосредственной близости от ЭМК установлены два МГД-перемешивателя 18.

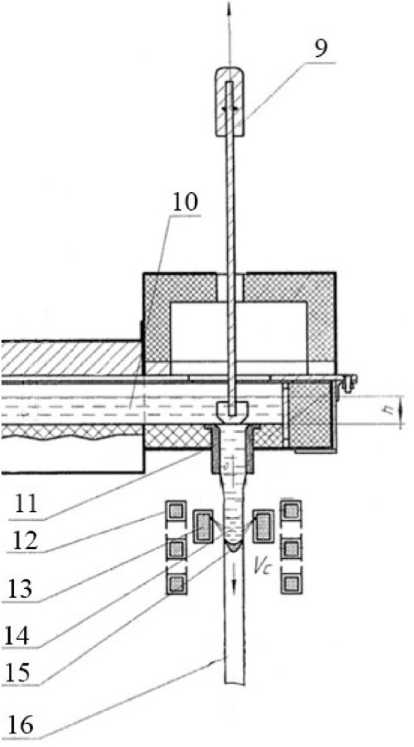

На рис. 6 представлен продольный разрез узлов в зоне ЭМК [7], где 9 – штырь-заглушка, блокирующая поток жидкого металла, 10 – расплав алюминия, 11 – заливочная воронка, внутренний диаметр которой определяет размеры слитка, 12 – индуктор ЭМК, 13 – охладитель слитка, 14 – расплав в зоне ЭМК, 15 – зона фазового перехода алюминия из жидкого состояния в твердое, 16–кристаллизованный слиток алюминия.

Приготовление расплава и литье слитка

Первоначально твердые куски алюминия помещают в тигель ИТП и осуществляют их плавление [8]. Также на этом этапе добавляют легирующие элементы для получения определенной марки сплава. Во время плавления происходит МГД-перемешивание металла.

На втором этапе осуществляется забор пробы расплава для экспресс-анализа на соответствие требованиям технологии по химическому составу.

Следующим этапом ведут очистку расплава от примесей и газов с помощью устройств для дегазации и рафинирования за счёт пропускания инертного газа аргона через расплав и добавления покровно-рафинирующих флюсов.

а б

Рис. 4. ЭМК для получения слитков Ø75–80 мм: а) охладитель слитка в сборе; б) индуктор ЭМК с установленным охладителем

Fig. 4. EMC for producing ingots Ø75–80 mm: a) assembled cooler of ingot; б) EMC inductor with installed cooler

Рис. 5. Оборудование в зоне ЭМК

Fig. 5. Equipments in the EMC zone

На четвертом этапе осуществляется литьё слитка. Перед началом и в процессе литья в литейном желобе поддерживается заданный уровень расплава h. Дозированная подача расплава из ИТП в ЭМК осуществляется через литейный желоб при помощи электропривода. После того как в литейном желобе накопится необходимое количество расплава, индуктор ЭМК подключают к источнику тока высокой частоты. Затем открывают ход для металла в заливочную воронку, по которой он поступает в индуктор ЭМК, и подают воду в охладитель слитка. Электромагнитное поле индуктора ЭМК при взаимодействии с индуцированным электромагнитным полем слитка удерживает расплав в зоне ЭМК от растекания, частично перемешивает его жидкую сердцевину и формирует конечную геометрию слитка. Вода из охладителя слитка обе-– 191 – спечивает процесс кристаллизации. Закристаллизованная часть слитка в вертикальном направлении удерживается затравкой, которую литейная машина приводит в движение, и осуществляется непрерывное формирование тела слитка [4]. Во время литья затравка со слитком опускаются с контролируемой скоростью, что позволяет получать цилиндрические слитки равномерного сечения, а работающие МГД-перемешиватели ЭМК образуют потоки в жидкой сердцевине, еще более равномерно распределяя легирующие компоненты по объему расплава. По мере опускания слитка уровень расплава в литейном желобе h поддерживается за счет синхронизации линейной скорости перемещения слитка и угловой скорости поворота электропривода ИТП. При завершении литья прекращается подача расплава в литейный желоб и отключаются все остальные устройства, а на верхней части слитка образуется литник.

Рис. 6. Продольный разрез оборудования в зоне ЭМК

Fig. 6. Longitudinal section of equipments in the EMC zone

Полученный в процессе литья слиток представлен на рис. 7. Донник и литник, каждый по 50–100 мм в длину, отрезаются от основного тела слитка. Неровности и наплывы на поверхности основного слитка удаляются механическим способом до достижения в поперечном сечении формы правильного круга диаметром 70 мм по всей длине (от 1 до 1,2 метра).

Для устранения дендритной ликвации, повышения способности металла к горячему и холодному деформированию, повышению механических свойств полуфабрикатов, а также для

Рис. 7. Слиток после литья в ЭМК с дополнительным МГД-перемешиванием расплава: 20 – слиток; 21 – донник; 22 – литник

Fig. 7. Ingot after casting in EMC with additional MHD-stirring: 20 – body of ingot; 21 – ingot bottom; 22 – sprue снятия внутренних напряжений слиток гомогенизируют. Для этого его помещают в печь гомогенизации.

На заключительном этапе проводится контроль качества готового слитка. Он включает визуальный осмотр, измерение размеров, проверку химического состава со стороны литниковой и донной частей слитка, а также проведение механических испытаний и структуры при необходимости.

Подробное описание всей установки и процессов, происходящих в ней, приведено в работе [7].

Сравнительные результаты исследований слитка с дополнительным перемешиванием в зоне ЭМК и без него

Для исследований были отлиты два вида слитков: с дополнительным перемешиванием в зоне ЭМК, а также без него. Затем были отобраны образцы из литниковой, донной и средней частей слитков. Слитки были отлиты из сплава 7055.

Химический состав слитков определялся на оптическом эмиссионном спектрометре GNRS 5 Solaris CCD Plus на периферии, ½ радиуса и в центре отобранных темплетов.

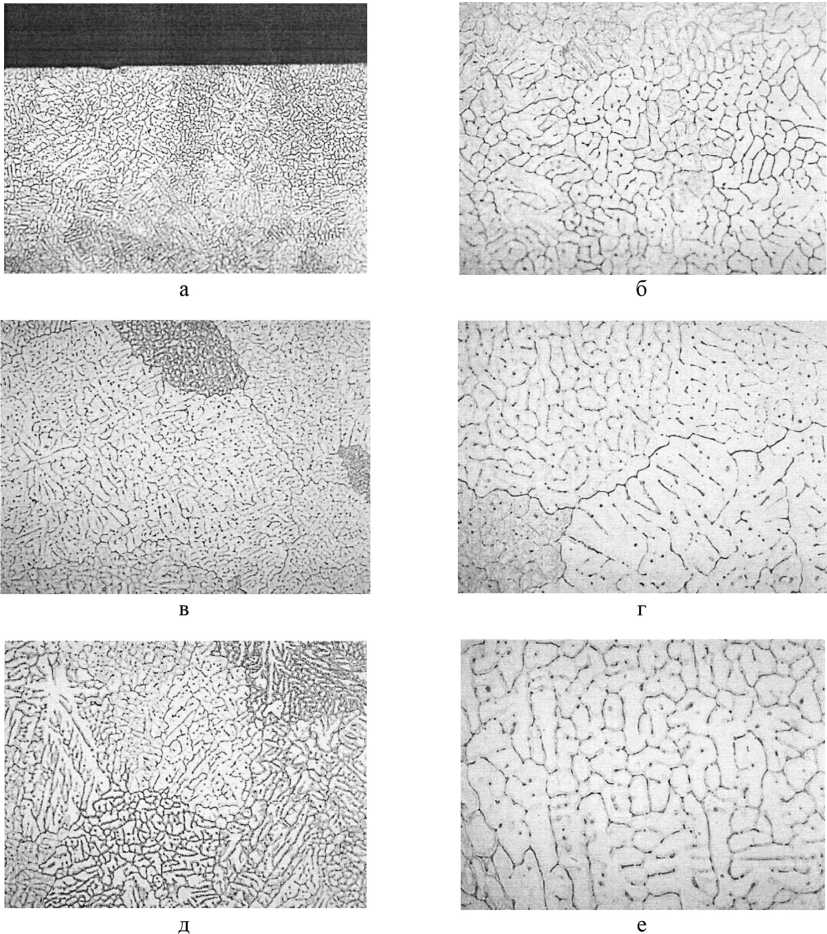

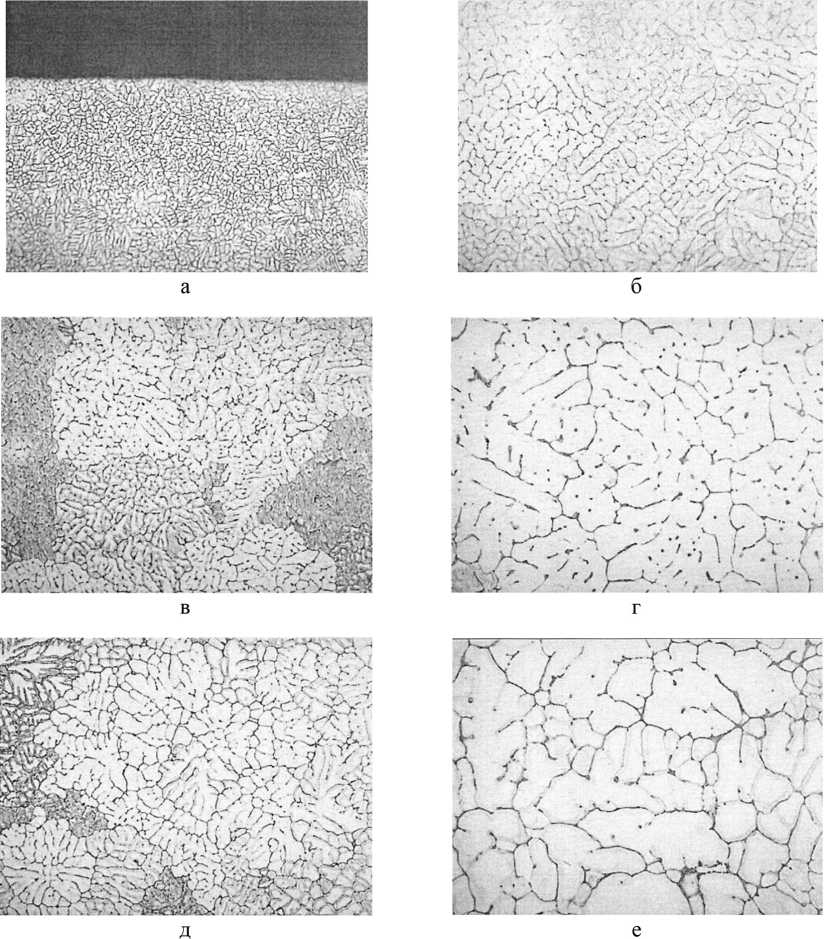

Микроструктура исследовалась с помощью оптического микроскопа Olympus GX51 при увеличениях 200 и 500 крат. Образцы исследованы после травления в реактиве Келлера и после нанесения анодной пленки для выявления зерна. Съемка образцов при увеличении 50 крат производилась в поляризованном свете.

Для деформируемых сплавов зональная ликвация имеет большое значение, т.к. определяет не только различные свойства по сечению слитков, но и значительные колебания химического состава изготавливаемых из них полуфабрикатов [9]. В связи с этим был проведен анализ химического состава по длине исследуемых слитков.

Результаты (табл. 1) показывают, что в слитке с МГД-перемешиванием легкоплавкие составляющие Cu, Mg и Zn имеют практически одинаковые значения в литнике и доннике [9, 10], однако без МГД-перемешивания содержание этих элементов в тех же участках значительно отличается: Cu на 0,06 %, Mg на 0,04 %, Zn на 0,137 %. Таким образом, МГД-перемешивание в зоне ЭМК привело к практически полному устранению зональной ликвации по длине слитка. Однако также можно заметить, что в обоих случаях в середине слитка состав заметно отличается от литника и донника.

Таблица 1. Химический состав по длине слитков Ø70 мм из сплава 7055

Table 1. Chemical composition along the length of ingots Ø70 mm from alloy 7055

|

Обработка расплава |

Зона слитка |

Массовая доля элементов,% |

|||||||

|

Si |

Fe |

Cu |

Mg |

Cr |

Zn |

Zr |

Ti |

||

|

С МГД-перемешиванием |

литник |

0,253 |

0,082 |

2,113 |

2,175 |

0,022 |

7,689 |

0,109 |

0,011 |

|

середина |

0,255 |

0,075 |

2,060 |

2,219 |

0,024 |

7,808 |

0,108 |

0,011 |

|

|

донник |

0,253 |

0,084 |

2,140 |

2,180 |

0,022 |

7,676 |

0,109 |

0,011 |

|

|

Без МГД-перемешивания |

литник |

0,248 |

0,089 |

2,101 |

2,139 |

0,022 |

7,596 |

0,110 |

0,012 |

|

середина |

0,251 |

0,085 |

2,054 |

2,194 |

0,024 |

7,747 |

0,109 |

0,012 |

|

|

донник |

0,254 |

0,090 |

2,160 |

2,179 |

0,022 |

7,733 |

0,107 |

0,011 |

|

Для проведения анализа химического состава по сечению слитков Ǿ70 мм были использованы

Рис. 8. Схема «прожигов» на цилиндрических образцах для анализа химического состава

Fig. 8. Scheme of “burns” on cylindrical samples for chemical composition analysis

темплеты, вырезанные из литника, середины и донника слитков. Проводился анализ в 10 точках: три точки по периферии, три точки на ½ радиуса и четыре точки по центру темплета (рис. 8).

Из результатов табл. 2 следует, что в литниковой и средней части слитков с МГД-перемешиванием и без него имеет место незначительная обратная ликвация легкоплавких компонентов, о чем свидетельствует обогащение ими периферии и обеднение центральной зоны образца [9, 10].

В донной части слитка с перемешиванием расплава имеет место внецентренная ликвация, т.к. легкоплавкие элементы располагаются преимущественно в промежуточной зоне образцов (1/2 радиуса).

Таким образом, сравнительный анализ распределения легкоплавких компонентов по сечению слитков показывает, что использование дополнительных МГД-перемешивателей в зоне

Таблица 2. Химический состав по сечению слитка из сплава 7055

Table 2. Chemical composition of the cross-section of ingots Ø70mm from alloy 7055

|

Обработка расплава |

Зона слитка |

Исследуемая зона образца |

Среднестатистическое содержание элементов, вес% |

||

|

Cu |

Mg |

Zn |

|||

|

С МГД-перемешиванием |

литник |

периферия |

2,15 |

2,20 |

7,77 |

|

½ радиуса |

2,14 |

2,21 |

7,80 |

||

|

центр |

2,08 |

2,14 |

7,56 |

||

|

середина |

периферия |

2,09 |

2,24 |

7,85 |

|

|

½ радиуса |

2,08 |

2,19 |

7,63 |

||

|

центр |

2,03 |

2,20 |

7,77 |

||

|

донник |

периферия |

2,16 |

2,19 |

7,63 |

|

|

½ радиуса |

2,20 |

2,21 |

7,8 |

||

|

центр |

2,09 |

2,16 |

7,63 |

||

|

Без МГД-перемешивания |

литник |

периферия |

2,17 |

2,17 |

7,68 |

|

½ радиуса |

2,13 |

2,16 |

7,67 |

||

|

центр |

2,04 |

2,11 |

7,49 |

||

|

середина |

периферия |

2,08 |

2,22 |

7,79 |

|

|

½ радиуса |

2,09 |

2,22 |

7,80 |

||

|

центр |

2,02 |

2,17 |

7,68 |

||

|

донник |

периферия |

2,24 |

2,23 |

7,89 |

|

|

½ радиуса |

2,18 |

2,20 |

7,83 |

||

|

центр |

2,10 |

2,13 |

7,56 |

||

Таблица 3. Степень обратной ликвации в слитке из сплава 7055

Table 3. Degree of reverse liquation in an ingot from alloy 7055

|

Обработка расплава |

Зона слитка |

Разница между периферией и центром по содержанию элементов, вес% |

||

|

Cu |

Mg |

Zn |

||

|

С МГД-перемешиванием |

литник |

0,07 |

0,06 |

0,21 |

|

середина |

0,07 |

0,04 |

0,08 |

|

|

донник |

0,06 |

0,03 |

0,2 |

|

|

среднее по слитку |

0,07 |

0,05 |

0,17 |

|

|

Без МГД-перемешивания |

литник |

0,13 |

0,06 |

0,19 |

|

середина |

0,04 |

0,05 |

0,11 |

|

|

донник |

0,14 |

0,10 |

0,33 |

|

|

среднее по слитку |

0,11 |

0,07 |

0,21 |

|

ЭМК не привело к полному устранению обратной ликвации, однако значительно ее уменьшило [8].

Так, степень обратной ликвации при дополнительном перемешивании расплава составила 0,07 % для Cu, 0,05 % для Mg и 0,17 % для Zn, в то время как без дополнительного перемешивания 0,11 % для Сu, 0,07 % для Mg и 0,21 % для Zn.

Анализ микроструктуры слитка Ǿ70 мм из сплава 7055 однозначно показал, что дисперсность ее выше при использовании при литье в ЭМК магнитогидродинамического перемеши-вателя расплава. Причем необходимо отметить, что разницы между периферией и центром в размере дендритной ячейки практически нет, что свидетельствует о высокой однородности структуры по всему сечению слитка. С уменьшением дендритного параметра (ячейки), или в более общем случае – объема микроликвации, измельчились и частицы вторых фаз эвтектики, поскольку объемы кристаллизующейся эвтектики все более локализовались.

Количественный металлографический анализ показал, что при использовании дополнительного перемешивания дендритный параметр в периферии слитка составил 12.мкм, в ½ радиуса и в центре 15.мкм, толщина эвтектической прослойки 1 мкм (рис. 9).

В то же время без дополнительного перемешивания дендритный параметр увеличился от периферии к центру в 2 раза: в периферии 10 мкм, в ½ радиуса 18 мкм, в центре 20 мкм. Толщина эвтектики была нестабильной: от 0,5 до 2 мкм (рис. 10). Это говорит о неоднородности структуры и огрублении ее от периферии к центру.

С уменьшением дендритного параметра (ячейки, или объема микроликвации) измельчились и частицы вторых фаз эвтектики, поскольку объемы кристаллизующейся эвтектики все более локализовались.

Рис. 9. Микроструктура по сечению слитка Ø70 мм из сплава 7055 с дополнительным МГД-перемешиванием в зоне ЭМК (увеличение 200 и 500 крат): а, б – периферия; в, г – ½ радиуса; д, е – центр

Fig. 9. Microstructure of the cross-section of a Ø70 mm ingot from alloy 7055 with additional MHD-stirring in the EMC zone (magnification 200 and 500 times): a, б – periphery; в, г – ½ radius; д, е – center

Рис. 10. Микроструктура по сечению слитка Ø70 мм из сплава 7055 без дополнительного

МГД-перемешивания (увеличение 200 и 500 крат): а, б – периферия; в, г – ½ радиуса; д, е – центр

Fig. 10. Microstructure of the cross-section of a Ø70 mm ingot made of alloy 7055 without additional MHD-stirring (magnification 200 and 500 times): a, б – periphery; в, г – ½ radius; д, е – center

Заключение

Исследование зональной ликвации показало, что использование МГД-перемешивателя обеспечило практически полное устранение зональной ликвации по длине слитка Ǿ70 мм из сплава 7055, но не привело к полному устранению обратной ликвации, которая, однако, заметно уменьшилась.

Использование МГД-перемешивателя обеспечило измельчение микроструктуры (внутреннего строения зерна) по всему сечению слитка в результате переохлаждения на фронте – 197 – кристаллизации, которое связано прямой зависимостью со скоростью кристаллизации слитка. Размер дендритной ячейки составил от 12 до 15 мкм при толщине эвтектических прослоек ~1 мкм. Без использования МГД-перемешивателя эти параметры увеличились от периферии к центру в 2 раза, что свидетельствует об огрублении структуры, а она оказывает решающее влияние на свойства слитков и, соответственно, полуфабрикатов из них.

Таким образом, на примере слитков из сплава 7055 было установлено, что внедрение дополнительного МГД-перемешивания позволяет существенно улучшить качество слитков в процессе непрерывного литья через ЭМК.

Список литературы Непрерывное литьё алюминиевых слитков сечением 70 мм в электромагнитный кристаллизатор на экспериментальной установке с магнитогидродинамическим перемешиванием жидкой сердцевины

- Гецелев З. Н. и др. Непрерывное литье в электромагнитный кристаллизатор, Москва: Металлургия, 1983. 152 с. [Getselev Z. N. et al. Continuous casting in an electromagnetic crystallizer, Moscow, Metallurgy, 1983, 152 p. (in Russian)].

- Хацаюк М. Ю. Индукционная установка с МГД воздействием в процессе приготовления и разливки высоколегированных алюминиевых сплавов, автореф. дис. … канд. техн. наук. Красноярск, 2013, 20 с. [Khatsayuk M. Y. Induction unit with MHD impact in the process of preparation and casting of high-alloy aluminum alloys, Thesis … cand. of tech. Sci. Krasnoyarsk, 2013, 20 p. (In Russian)]. EDN: ZOWBEX

- Авдулов А. А., Усынина Г. П., Сергеев Н. В., Гудков И. С. Отличительные особенности структуры и свойств длинномерных слитков малого сечения из алюминиевых сплавов, отлитых в электромагнитный кристаллизатор. Цветные металлы, 2017, 7, 73-77 [Avdulov A. A., Usynina G. P., Sergeev N. V., Gudkov I. S. Distinctive features of the structure and properties of long ingots of small cross-section made of aluminum alloys cast in an electromagnetic crystallizer. Non-ferrous metals, 2017, 7, 73-77 (in Russian)]. EDN: ZFAGOJ

- Овсянников Б. В., Тимофеев В. Н., Усынина Г. П., Майдина Н. В. Влияние воздействия электромагнитного поля при кристаллизации слитков малого диаметра на структуру, технологическую пластичность и свойства прессованных изделий из алюминиевых деформируемых сплавов. Литейщик России, 2023, 10, 9-16 [Ovsyannikov B. V., Timofeev V. N., Usynina G. P., Maidina N. V. Influence of electromagnetic field during crystallization of small diameter ingots on the structure, technological plasticity and properties of pressed products made of aluminum deformable alloys. Foundry man of Russia, 2023, 10, 9-16 (in Russian)]. EDN: RZAXXO

- Патент на изобретение RU № 2745520 [Patent RU № 2745520].

- Патент на изобретение RU № 2822902 [Patent RU № 2822902].

- Первухин М. В., Тимофеев В. Н. Современные электротехнологии для производства высококачественных алюминиевых сплавов, Красноярск: СФУ, 2015. 156 с. [Pervukhin M. V., Timofeev V. N. Modern electrical technologies for the production of high-quality aluminum alloys, Krasnoyarsk, SFU, 2015, 156 p. (in Russian)]. EDN: TUKXGB

- Тимофеев В. Н., Усынина Г. П., Мотков М. М., Гудков И. С., Виноградов Д. А. Особенности приготовления плавки для литья слитков малого диаметра в электромагнитный кристаллизатор. Литейное производство, 2022, 3, 56-64 [Timofeev V. N., Usynina G. P., Motkov M. M., Gudkov I. S., Vinogradov D. A. Features of the preparation of melt for casting small-diameter ingots in an electromagnetic crystallizer. Foundry production, 2022, 3, 56-64 (in Russian)].

- Усынина Г. П., Тимофеев В. Н., Конкевич В. Ю., Мотков М. М., Сергеев Н. В., Гудков И. С. Алюминиевая проволока ООО "НПЦ Магнитной гидродинамики" для аддитивных технологий. Литейное производство, 2019, 2, 29-34 [Usynina G. P., Timofeev V. N., Konkevich V. Y., Motkov M. M., Sergeev N. V., Gudkov I. S. Aluminum wire of "RPC Magnetic Hydrodynamics" LLC for additive technologies. Foundry production, 2019, 2, 29-34 (in Russian)].

- Усынина Г. П. Тимофеев В. Н., Виноградов Д.А, Мотков М. М., Гудков И. С. Исследование разбавленной лигатуры Al-Sc в производстве алюминиевых сплавов для аддитивных технологий. Литейное производство, 2020, 4, 60-66 [Usynina G. P., Timofeev V. N., Vinogradov D. A., Motkov M. M., Gudkov I. S. Study of diluted Al-Sc ligature in the production of aluminum alloys for additive technologies. Foundry production, 2020, 4, 60-66 (in Russian)].