Низкозатратные инструменты статистического управления процессами в условиях отсутствия автоматического контроля

Автор: Александров А.А., Михайлов Ю.И.

Журнал: Петербургский экономический журнал @gukit-journal

Рубрика: Управление качеством продукции. Стандартизация. Организация производства

Статья в выпуске: 2 (48), 2025 года.

Бесплатный доступ

Статья посвящена проблеме реализации статистического управления процессами (СУП) на малых и средних предприятиях с ограниченным бюджетом и отсутствием автоматических систем мониторинга. Исследование основано на опыте отечественного производителя автомобильных воздушных фильтров, характеризующегося мелкосерийным производством и низкой механизацией труда. Авторы обосновали необходимость внедрения ручных методов сбора данных и предложили эффективный подход, включающий классификацию дефектов, вовлечение линейного персонала в систему контроля и использование простых инструментов анализа качества (контрольные карты, диаграммы Парето). Разработанная методика позволила значительно повысить качество статистики, выявлять системные проблемы и определять приоритетные направления улучшения. Проведенный сравнительный анализ показал, что экономический эффект от предложенного подхода сопоставим с внедрением автоматизированных систем, однако при значительно меньших затратах. В результате исследования была доказана возможность эффективного применения статистического управления процессами без значительных финансовых инвестиций, а также повышена вовлеченность персонала в процессы системы менеджмента качества. Авторы сделали вывод о перспективности аналоговых методов сбора данных и реализации СУП на предприятиях с ограниченными ресурсами, при этом подчеркнув необходимость дальнейшего перехода на автоматизацию при развитии предприятия.

Статистическое управление процессами, малые и средние предприятия, методы сбора данных, контроль качества, классификация и учет дефектов, контрольная карта, диаграмма Парето

Короткий адрес: https://sciup.org/140310173

IDR: 140310173 | УДК: 005.6 | DOI: 10.32603/2307-5368-2025-2-7-17

Текст научной статьи Низкозатратные инструменты статистического управления процессами в условиях отсутствия автоматического контроля

Введение, цель

В условиях современного производства обеспечение стабильного качества продукции является одним из ключевых факторов, определяющих конкурентоспособность предприятий. Для обеспечения качества продукции широко применяются методы статистического управления процессами (Statistical Process Control – SPC). Статистическое управление процессами (СУП) основано на анализе данных, отражающих поведение производственной системы во времени, что позволяет выявлять и устранять причины отклонений, а также улучшать качество, снижая вариацию [1]. СУП широко отражено в стандартах системы менеджмента качества (СМК) серии ISO, где рассматривается как ключевой инструмент обеспечения стабильности и улучшения процессов. В частности, стандарт ГОСТ Р ИСО 9001–2015 подчеркивает важность применения статистических методов для мониторинга и управления процессами, спо собствуя до стижению запланированных результатов и постоянному улучшению [2]. ГОСТ Р ИСО 22514-7–2024 подробно рассматривает аспекты статистического управления процессами. ГОСТ Р ИСО 11462-1–2007 предоставляет руководящие принципы и рекомендации по практическому применению

СУП [3]. Внедряя СУП в работу организации, специалисты по каче ству должны не только выбрать, какие методы анализа применять (контрольные карты, гистограммы, оценка возможности процесса и т. д.), но и какие данные и как их собирать. Традиционно внедрение СУП предполагает автоматический сбор и анализ данных о параметрах продукции с использованием датчиков и специализированных систем мониторинга [4]. Это обеспечивает высокую точность и оперативность контроля, но требует значительных финансовых затрат на оборудование, программное обеспечение (ПО) и обучение персонала [5]. Для крупных предприятий с массовым производством такие инвестиции оправданны, однако для многих средних и малых предприятий, особенно в условиях ограниченного бюджета, применение автоматизированных систем может быть экономически нецелесообразно [6; 7]. Кроме того, далеко не все качественные характеристики продукта можно измерить простыми сенсорами, а использование специализированных (сделанных на заказ) устройств еще более усложняет и удорожает реализацию СУП. Несмотря на вышеобозначенную потребность в работе с аналоговыми методами сбора данных, большинство современных прикладных ис- следований рассматривает применение СУП именно в контексте автоматизации. В работах D. C. Montgomery [8] и W. H. Woodall [9] описывается применение статистических методов для онлайн-мониторинга процессов с использованием датчиков и цифровых технологий. Р. He, J. Wang [10] и J. Moyne, J. Iskandar [11] рассматривают организацию СУП на основе интернета вещей (интеграцию всех устройств в единую информационную систему) и анализа больших объемов данных (big data). F. Tsung [12] и B. Cassoli [13] в своих исследованиях делают акцент на использовании машинного обучения и интеграции различных систем для реализации СУП. Таким образом, следует признать, что до настоящего времени имеет место недостаточная изученность современной практики применения методов СУП, о снованных на ручных, более экономичных методах сбора статистических данных. Актуальность исследования обусловлена существованием малых и средних производственных предприятий, для которых установка автоматических устройств сбора данных либо невозможна ввиду особенностей процесса (продукта), либо экономически нецелесообразна, в том числе вследствие ухудшения доступности зарубежных систем измерений и мониторинга, вызванных санкциями.

Цель исследования – предложить эффективный подход к реализации СУП для производственных предприятий среднего и малого бизнеса, основанный на «ручном» сборе данных. Рабочая гипотеза: эффективное применение СУП возможно без внедрения дорогостоящих автоматизированных систем или выделенных контролеров качества, благодаря рациональному выбору показателей и построению эффективного процесса сбора данных.

Методы исследования

Объектом исследования являются производственные процессы отечественного производителя автомобильных воздушных фильтров двигателя и салона (далее также – Предприятие). Численность персонала Предприятия ~200 человек, что относит его к категории средних предприятий. Предметом исследования является организация системы управления качеством процессов/продукции (фильтров) на основе СУП. К ключевым факторам (причинам) для данного исследования относятся:

– низкий уровень механизации труда;

– мелкосерийный характер производства;

– сложность проверки ключевых параметров продукции без механического воздействия (качество склейки, жесткость корпуса и т. д.);

– отсутствие выделенных контролеров качества.

В ходе исследования был разработан и апробирован процесс учета и анализа брака, выполняющий роль источника данных для реализации статистического управления процессами в условиях отсутствия автоматического контроля.

Процесс исследования включал последовательные этапы:

– анализ текущего состояния системы измерений (сбора данных);

– разработка и внедрение новых методик сбора и анализа статистических данных;

– оценка эффективности нового подхода.

Методологическая основа исследования включает:

– статистический анализ: обработку данных о доле брака в общем объеме производства, построение контрольных карт и диаграмм Парето для выявления доминирующих дефектов;

– метод сравнительного анализа: сопоставление данных до и после внедрения новой системы учета брака, позволяющее оценить ее эффект;

– оценку относительной экономической эффективности разработанного подхода путем моделирования аналогичной системы СУП, использующей данные реального времени, полученные с помощью автоматических измерений.

Результаты и дискуссия

Изначально на Предприятии существовала рудиментарная система учета брака, которая включала в себя ежедневный подсчет количества бракованной продукции специалистом по каче ству. На основе полученных данных рассчитывалась доля дефектной продукции за период и экспертным путем выявлялись абнор-мальные ситуации для дальнейшего расследования. В машиностроении учет брака играет ключевую роль. Фиксация и анализ дефектов позволяют выявлять слабые места в производ- ственном процессе и принимать меры для их устранения, спо собствуют снижению затрат и повышению качества продукции [14]. В то же время очевидно, что такой простой анализ не отвечает уровню СУП, потому что не позволяет на этой основе выявлять проблемы, их причины, а также оценивать результативность внедренных действий.

С учетом установленных ограничений (отсутствие автоматических датчиков и выделенных контролеров) были рассмотрены возможные источники сбора (получения) данных для СУП:

– прямые измерения параметров продукции, включая контрольные точки и выборочный контроль;

– косвенные показатели качества процессов, такие как температура приборов, расход сырья, время цикла и т. п.;

– анализ выявленных дефектов.

Использование прямых и косвенных измерений продукции (процессов) оказалось неприменимым на Предприятии: из-за недостатка квалификации линейного персонала для проведения корректных измерений; негативного влияния подобных операций на производительность процесса. Разница между просто контролем качества и сбором данных для СУП заключается в необходимости создания соответствующей записи об измерении, которую можно использовать для формирования базы статистических данных, а в рамках производственного процесса ведение таких записей отнимает значительно больше времени, чем просто проверка (измерение) [15]. В итоге выбор пал на анализ дефектной продукции, как и в исходной системе, но в процесс были внесены изменения, значительно повышающие качество получаемых данных. Учет несоответствующей продукции был передан бригадирам для повышения их вовлеченности в процессы СМК предприятия и значительного ускорения процесса реагирования на выявленные проблемы [16]. При обнаружении бракованного изделия (полуфабриката) линейный сотрудник передает его бригадиру. Бригадиры определяют тип присутствующего в продукте дефекта, согласно разработанной классификации, фрагмент которой представлен в таблице.

Каждому дефекту присвоен уникальный идентификатор, что ускоряет ведение записей и в дальнейшем упрощает процесс статистического анализа. Для того чтобы способствовать правильному определению дефектов, был создан графический стандарт «Каталог дефектов», в котором зафиксирован внешний вид каждого дефекта из перечня, а также потенциальные причины его возникновения, что способствует их оперативному устранению [17]. Бригадир маркируют дефектную продукцию, указывая на ней код выявленного де-

Классификация дефектов для салонных фильтров Classification of defects for cabin filters

|

Виды дефектов для салонных фильтров на разных стадиях процесса |

|||

|

1. Гофрозаготовка |

2. Сборка |

||

|

1.1 |

Грязная гофрозаготовка (испачкана в процессе) |

2.1 |

Вершины гофры выступают за край боковины или находятся не по центру |

|

1.2 |

Грязная гофрозаготовка (брак материала) |

2.2 |

Крайняя вершина не приклеена к боковине |

|

1.3 |

Рваная гофрозаготовка |

2.3 |

Неправильная сборка (боковина загнута не на ту сторону, полосы не на той высоте) |

|

1.4 |

Замятые вершины заготовки |

2.4 |

Избыток клея на боковине |

|

1.5 |

Изгиб гофры (улыбка) |

2.5 |

Не проклеены стороны, параллельные изгибу гофры |

|

1.6 |

Неравномерно распределен фильтровальный материал |

2.6 |

Вершины не приклеены к боковине |

Источник: составлено авторами на основе практического исследования в организации.

Source: compiled by the authors based on empirical research in the organization.

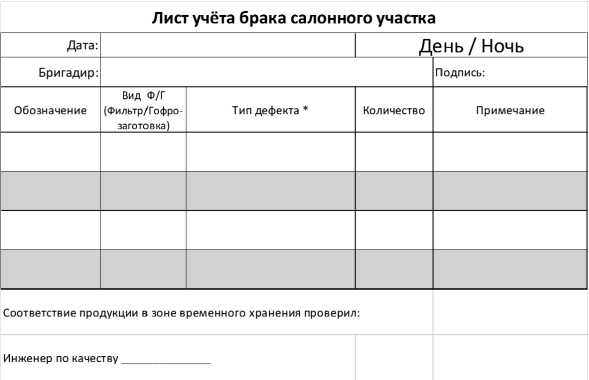

Рис. 1. Форма листа учета брака салонного участка

Fig. 1. Defective product registration sheet for the cabin section

Источник: составлено авторами на основе практического исследования в организации.

Source: compiled by the authors based on empirical research in the organization.

фекта, помещает продукцию в зону изоляции и вносит соответствующую запись в форму учета брака, пример которой для салонного участка представлен на рис. 1.

Специалист по качеству вносит данные из соответствующей формы в специализированный реестр, в который также включаются сведения об общем выпуске каждого наименования продукции за день. Таким образом, данные для новой системы управления производственными процессами представлены в виде связки, содержащей следующие элементы: тип продукта, наименование продукта, вид дефекта, количество дефектных единиц, количество выпущенных единиц, дата, бригада исполнителей и время производства. Данный набор исходных данных позволяет перейти от общего учета к структурному анализу, необходимому для выявления закономерностей. Сам анализ этих данных выполняется с помощью автоматизированных таблиц Excel, так как с помощью формул можно провести все необходимые расчеты.

На основе этих данных можно рассчитать множество показателей для использования в рамках системы управления производственными процессами, включая долю дефектной продукции за любой период, дефектность каждого отдельного продукта, частоту возникновения каждого отдельного дефекта в разрезе по каждому продукту, частоту возникновения дефектов относительно любого периода (день

(ночь), работа определенной бригады, время года и т. д.), а также пропорцию дефектов по происхождению и некоторые другие показатели. Так, на основе всего одного источника данных можно выполнить комплексный анализ качества продукции, позволяющий оценить систему в целом и выявить конкретные проблемы для решения [18].

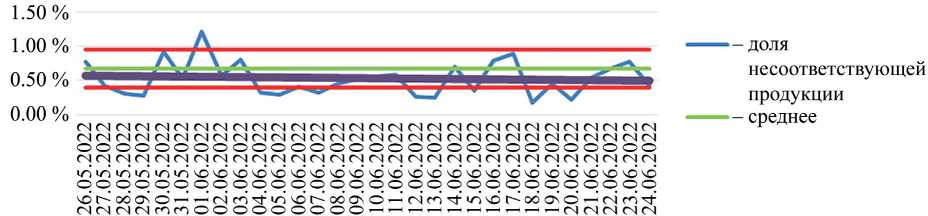

Для эффективного управления качеством продукции важно не только выявлять основные виды дефектов, но и анализировать их динамику во времени [19]. Одним из таких инструментов является контрольная карта дефектов, позволяющая отслеживать изменения количества брака по дням и выявлять тенденции, отклонения и возможные причины нестабильности процесса.

Контрольная карта строится на основе данных, собранных в процессе производства, и отражает ежедневные колебания числа дефектов. Если на графике наблюдаются резкие скачки или последовательное увеличение брака, это может свидетельствовать о системных проблемах или особых причинах. Напротив, стабильный уровень доли дефектов при низких значениях указывает на стабильный процесс [20].

С использованием полученных данных на Предприятии была построена контрольная карта по доле дефектов в день (рис. 2).

Построенные на основе первичной статистики контрольные карты позволили определить,

Рис. 2. Контрольная карта по доле дефектов в день

Fig. 2. Control chart for defect percentage per day

Источник: составлено авторами на основе практического исследования в организации. Source: compiled by the authors based on empirical research in the organization.

что производственный процесс находится в статистически неуправляемом состоянии. Данное наблюдение побудило руководство усилить работу в направлении снижения числа дефектов.

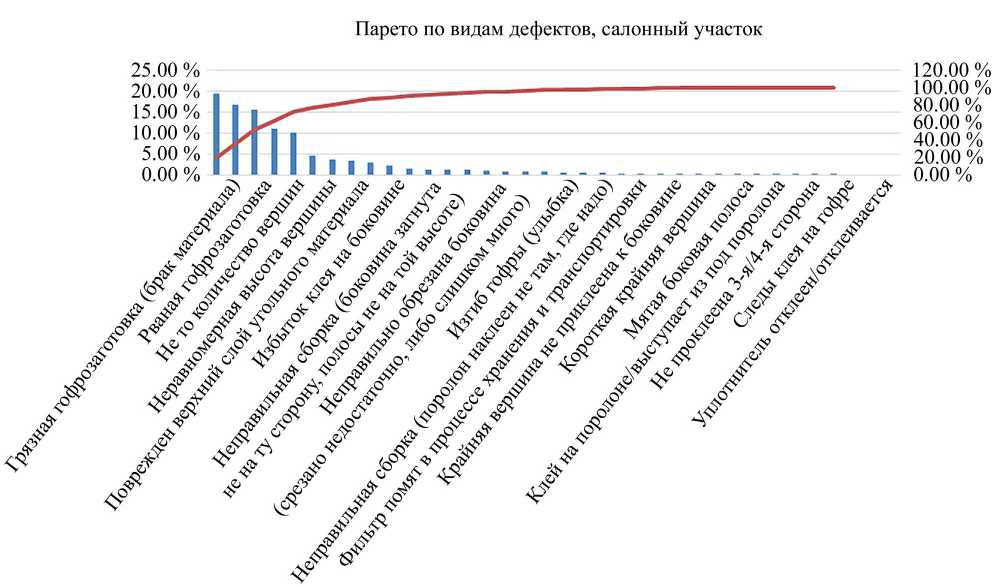

Для определения приоритетных направлений по улучшению качества была построена диаграмма Парето (рис. 3), отражающая распределение дефектов на салонном участке.

Данный инструмент позволяет визуально оценить, какие проблемы встречаются наиболее часто и оказывают наибольшее влияние на качество продукции [21]. На диаграмме видно, что несколько ключевых дефектов, таких как загрязнение, разрывы и деформация гофроза-готовок, составляют основную часть общего объема брака, в то время как менее значимые дефекты встречаются значительно реже.

Анализ диаграммы подтверждает правило 80/20: большая часть несоответствий приходится на ограниченное количество наиболее распространенных дефектов. Это позволяет сосредоточить усилия на устранении ключевых проблем и повышении эффективности работы по обеспечению качества. Диаграмма

Рис. 3. Диаграмма Парето по видам дефектов салонного участка

Fig. 3. Pareto chart of defect types for the salon section

Источник: составлено авторами на основе практического исследования в организации. Source: compiled by the authors based on empirical research in the organization.

Парето по количеству дефектов также позволяет косвенно оценить результативность внедренных корректирующих и предупреждающих действий [22]: если ранг наиболее частых видов дефектов не меняется от месяца к месяцу, это значит, что действия по улучшению нерезультативны либо не были направлены на минимизацию приоритетных дефектов. Напрямую оценить эффект от конкретного изменения можно, сравнив дефектности определенного продукта или вида продуктов до и после внедрения изменений [23]. Так, например, при помощи диаграммы Парето на участке воздушных фильтров (двигателя) был выявлен приоритетный дефект «загрязнение гофрозаго-товок, разрезаемых на лазерном станке», который составлял 43 % от всех дефектов участка. После расследования и внедрения соответствующих корректирующих действий (использования пылеотталкивающего покрытия на корпусе лазера, где скапливался пепел), доля данного дефекта среди дефектов участка снизилась до 5 %, а в общем объеме производства участка – с 0.35 до 0.03 %. Число подобных изменений, которые стали результатом целенаправленного расследования или были выявлены напрямую через анализ статистики за год работы после внедрения системы СУП достигло 26 единиц. Если просуммировать эффект от данных изменений в течение краткосрочного периода, чтобы исключить влияние других факторов (изменений) и экстраполировать его на год, то совокупный эффект от мероприятий в рамках СУП представлен снижением среднего уровня брака по всем производственным участкам с 0.6 до 0.38 %.

Для того чтобы сравнить фактически полученный результат с реализацией СУП на основе применения автоматизированных систем мониторинга, авторы попытались разработать модель автоматизированной системы. Однако в ходе ее проектирования пришли к выводу о том, что в краткосрочной перспективе в условиях исследуемой организации разница в положительном эффекте была бы минимальной: учитывая изначально высокий уровень брака, даже имея возможность проводить более глубокий и оперативный анализ данных, действия по улучшению все равно были бы направлены на устранение существующих проблем (выходов параметров за границы допусков), а не на потенциальное улучшение процесса [24].

Следовательно, наиболее вероятно, что благодаря автоматизированной системе были бы выбраны те же приоритетные направления и внедрены аналогичные изменения. Единственная практическая разница между системами заключалась бы в скорости реагирования на выявление отклонений: автоматизированная система прямых измерений параметров продукции может более оперативно предупредить специалиста по качеству еще до возникновения дефекта, при условии получения данных о постепенном выходе параметра за границы допуска. Однако и это отличие было частично нивелировано путем внедрения в фактически разработанный процесс порога реагирования (информирования) при возникновении повторяющихся дефектов, а именно 3 из 10 последних выпущенных или более 10 одинаковых дефектов в рамках одного запуска процесса, что позволило значительно снизить количество последовательно выпущенных бракованных изделий.

Таким образом, на исследуемом Предприятии разница положительного эффекта от внедрения двух разных систем СУП сводится к количеству дефектной продукции, которой автоматический мониторинг не даст сойти с линии. Но даже тогда стоит помнить о том, что не каждый дефект можно предотвратить своевременной корректировкой или сдерживающими мерами. С другой стороны, рассчитанная стоимость установки системы датчиков, на каждую производственную линию, которые были бы способны выявлять лишь часть возможных отклонений, а также закупки лицензии соответствующего ПО составила ~6,5 млн р. Если предположить аналогичный результат по снижению уровня брака (с 0.6 до 0.38 %), то с учетом объемов производства и себестоимости бракованной продукции предприятия установка подобной системы окупилась бы за ~4.7 лет.

Заключение

Используя ограниченные ресурсы Предприятия, авторам удалось построить систему статистического управления процессами, которая, несмотря на кажущуюся скудно сть исходных данных, позволяет проводить глубокий анализ качества производственного процесса, выявлять проблемы, их потенциальные причины и оценивать эффект от изменений. К минусам разработанной системы СУП можно отнести: реактивный характер на возникновение несоответствий и относительно слабую возможность по выявлению путей улучшения качества (в отличие от обеспечения). В результате применения методов статистиче ского управления процессами удалось добиться значительного повышения стабильности производства, что выразилось в сокращении технологических отклонений, уменьшении вариабельности параметров процессов и повышении их предсказуемости.

Внедрение данной системы также способствовало повышению вовлеченности персонала в процессы контроля качества. Работники начали более осознанно относиться к соблюдению технологических регламентов и принимать активное участие в анализе и устранении несоответствий. Это сформировало культуру системного подхода к управлению производством, в которой качество рассматривается не как отдельный этап контроля, а как неотъемлемая часть всего производственного цикла. Рассмотренный пример реализации наглядно демонстрирует, что применение СУП, даже в условиях ограниченного бюджета и без значительных финансовых вложений в автоматизированные системы контроля, может существенно повысить качество выпускаемой продукции, минимизировать уровень дефектов и повысить общую эффективность производственного процесса. Основное преимущество аналоговых методов