Новая техника для уплотнения дорожно-строительных материалов

Автор: Кромский Евгений Ильич, Безбородов Евгений Андреевич, Ефимов Олег Анатольевич

Рубрика: Расчет и конструирование

Статья в выпуске: 11 (228), 2011 года.

Бесплатный доступ

Рассматриваются особенности технологии уплотнения современными дорожными машинами и предлагается новое устройство для реализации более эффективного технологического процесса, использующего преимущественно сдвиговые деформации уплотняемого материала при малых усилиях сжатия. Приводится методика расчёта нового устройства.

Дорожно-строительные машины, импульсные режимы уплотнения, платформа нагнетателя, системы с угловой формой колебаний, кривошипно-шатунный механизм, маховик

Короткий адрес: https://sciup.org/147151506

IDR: 147151506 | УДК: 634.138.22

Текст научной статьи Новая техника для уплотнения дорожно-строительных материалов

Инновационная деятельность Федерального дорожного агентства при реализации программы «Автомобильные дороги» Федеральной целевой программы «Развитие транспортной системы России (2010-2015 гг.)» предусматривает переход на интенсивный путь развития строительства путём использования новейших достижений науки и техники [1].

Практика дорожного строительства показывает, что существующие машины не всегда обеспечивают качество уплотнения дорожно-строительных материалов.

Некоторые исследователи предлагают разработать более мощные катки массой от 40 до 200 т (в Российской Федерации масса самого тяжёлого катка для уплотнения грунтов М = 25 т) [2].

Современные асфальтоукладчики в дополнение к имеющемуся оборудованию для уплотнения (трамбующий брус, виброплита) оснащают рабочий орган ещё и трамбующими планками с гидропульсаторами, позволяющими получить более высокий коэффициент уплотнения смеси (2СУ= 0,86).

Фирмой «НАММ» (Германия) освоен выпуск новых виброкатков с осцилляцией, улучшающей их потребительские свойства.

Как показали исследования А.А. Афанасьева (г. Москва), более прогрессивные уплотняющие системы основаны на импульсных режимах уплотнения, позволяющих повышать производительность труда, качество уплотнения, снижать энергетические затраты, оздоровлять условия труда путём снижения шума и вибраций [3].

Исследованиями А.А. Афанасьева и его учеников показано, что для получения плотных и однородных бетонов необходимо внешнее воздействие, вызывающее градиент динамического давления в слоях смеси, обеспечивающий направленную миграцию воздушных включений, достигающих первоначально 20-30 % объёма, и вытеснение в зону пониженного давления химически несвязанной воды.

На кафедре «Колёсные и гусеничные машины» ЮУрГУ (г. Челябинск) разработано устройство, обеспечивающее градиент динамического давления в уплотняемом материале с различными физико-механическими свойствами, т. е. уплотнение различных материалов: бетонных смесей, грунтов, асфальтобетонных смесей, порошкообразных и других композиционных материалов [4].

а)

б)

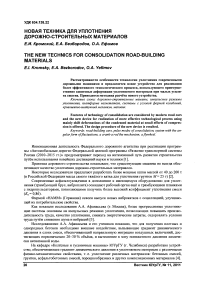

Рис. 1. Схема устройства для получения высокоплотных структур из композиционных материалов: а - верхнее положение платформы (засыпка материала); б - нижнее положение платформы (прессование)

Принципиальная схема нового устройства показана на рис. 1, а на рис. 2 - схема сил, действующих на элементарную частицу прессуемого материала.

Работает устройство следующим образом. При вращении мотор-редуктора кривошипно-шатунный механизм (КШМ) 5 перемещает подвижный шарнир 11 рычагов 3 и 4, имеющих вверху неподвижное шарнирное крепление 12, смонтированное на раме 1, а внизу - подвижное 10. Платформа 2 совершает угловые перемещения вокруг шарнира 8, занимая то горизонтальное положение, то под некоторым углом к горизонту (рекомендуется не больше 20°). При движении платформы вверх сыпучий материал из бункера-питателя 7 под собственным весом перемещается в зону прессования под рабочую поверхность платформы. При движении платформы 2 вниз новая порция материала вдавливается в объём прессовки, увеличивается её плотность. Избыток материала и воздуха выдавливается в от-

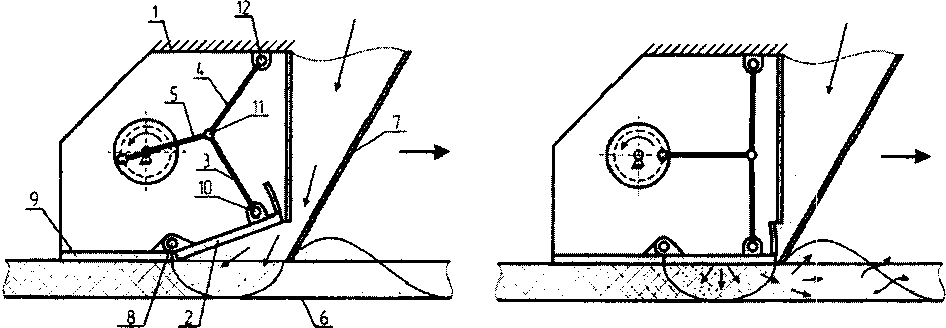

Рис. 2. Схема сил, действующих на элементарную частицу прессуемого материала

крытую зону. Выглаживающая плита 9 создаёт подпор прессуемому материалу, обеспечивая направленное движение воздуха и избытка материала в сторону наименьшего сопротивления, т. е. в сторону открытого пространства. Шарнирное крепление платформы 2 и угловое её расположение обеспечивает градиент давления на уплотняемый материал: максимальное давление вблизи неподвижного шарнира 8 и уменьшение его в направлении подвижного шарнира 10.

Как только перед бункером-питателем появится волна выпора материала, вытесненного платформой из зоны прессования, оператором включается механизм перемещения самого устройства относительно неподвижной формы 6 (см. рис. 1).

Существенным преимуществом нового устройства является двухступенчатое увеличение движущей силы Р (см. рис. 2), т. е. усилие сжатия 0еж, действующее на элементарную частицу, внедряемую в среду уплотняемого материала, определяется:

беж — Ркгк2,

где Р - усилие, развиваемое приводом КШМ; к\ и к2- коэффициенты усиления.

Коэффициент усиления к\ определяется из параллелограмма сил с углом а между рычагами

(рис. 3):

Р _ а - = Т ■ cos-2 2’

7 = -^ = ?-^, 2‘COS-

Расчет и конструирование

&1 — - а > к^ > 1.

2 cos- х

Коэффициент усиления к\ стремится к бесконечно большой величине при угле а, приближающемся к 180°, так как cos о/2 стремится к нулю.

Коэффициент усиления к2 определяется из равенства:

(?сж = £1 Т = Т ■ к2,

где к2 = - ; к2 > 1; а - расстояние от элементарной частицы материала до неподвижной шарнирной опоры; b - вылет (длина) плиты платформы.

Для успешной работы устройства необходимо соблюдать условие: максимальный угол наклона плиты платформы 2 к горизонту не должен превышать 20°, чтобы материал не выскальзы-■ вал из зева платформы обратно в бункер-питатель. Для получения максимального усилия сжатия в нижнем положении платформы угол между рычагами 3 и 4 должен быть равен или меньше 180° (рекомендуемый угол 175-178°).

Новое устройство обеспечивает:

-

1) получение направленных сдвиговых деформаций в прессуемом материале;

-

2) уменьшение внешних действующих усилий за счёт двухступенчатого их усиления.

При вращении эксцентрикового вала в любую сторону шатун перемещается влево (вправо), качающаяся плита перемещается вверх (вниз). Усилие сжатия Q изменяется от нуля до максимума и снова падает до нуля. Приближенно можно считать, что усилие Q изменяется по прямолинейному закону и направлено нормально к плоскости. Тогда получим д _ Omax+Qmin , д

где А - работа уплотнения; 5 - ход подвижной плиты в месте приложения силы 5, измеряемый по линии действия силы.

Определим наибольшее усилие сжатия из условия предела прочности прессовки-сырца:

Qmax ^ ' F,

где а - предел прочности, например, для бетона - это распалубочная прочность (справочные данные); F- площадь плиты платформы (нагнетателя).

Тогда из (5) и (6) следует:

Qmax —5 — О 1 F, здесь линейные размеры в м, а о - в Н/м2.

За один оборот эксцентрика подвижная плита совершает рабочий и холостой ход, что сопровождается изменением угловой скорости приводного вала от значения ®m;n до ®тах, поэтому в приводе нагнетателя целесообразно предусмотреть маховик. В этом случае работа уплотнения совершается от использования энергии, поступающей от двигателя и кинетической энергии маховика, что может быть представлено формулой [5]

A = N-t + I- ^^«min Нм, 2 ’ ’

где А - работа уплотнения за один рабочий ход, Нм; N - мощность двигателя, Вт; t - время рабочего хода, равное 30/п с; п - скорость вращения вала, об/мин; / - момент инерции маховика, кг м2; (omin, comax - минимальная и максимальная угловые скорости маховика.

Работа уплотнения А определяется по формуле (7), а возвращаемая маховиком кинетическая энергия может быть представлена в виде:

I . штах ^min _ j . ^max+^min , штах ^min

. _ штах+ш1 где О) =---—

■ (О = / ■ со2 ■ 6,

’min ТТ’71 _

— = — - средняя угловая скорость маховика; 8 =

"max Mmin _ степень

неравно-

мерности (предварительно можно задавать 8 = 0,01...0,04) [5, с. 80].

Подставив в формулу (8) значения входящих в неё величин, получим:

C-F-S 30-N , , 2 с

---=--Н / ■ ш- 5, 2 П откуда

, 1 FoF-S ЗОЛЛ 2

/ = —■---. КГ • м2.

<о26 L 2 nJ’

Момент инерции маховика:

I = m - R= m —, 4 ’

предполагая, что вся масса маховика сосредоточена в его ободе (в действительности масса обода равна примерно 0,9m).

Диаметр маховика задают исходя из величины его окружной скорости:

в = ™<15".

60 ~ с

Площадь сечения обода маховика определяется:

F = -^~,

Л-D-p где р - объёмная плотность стали (чугуна), кг/м3; D - диаметр маховика, м; т - масса, кг.

Выводы

-

1. Применение импульсных режимов уплотнения с использованием систем с угловой формой колебаний обеспечивает появление преимущественно сдвиговых деформаций слоёв уплотняемого материала, что создаёт условия для более плотной упаковки зёрен при небольших усилиях сжатия.

-

2. Движение слоёв уплотняемой смеси в тангенциальном направлении способствует миграции (вытеснению) воздуха и химически несвязанной воды в зону пониженного давления, что позволяет получать конструкции с высокими физико-механическими свойствами, что наиболее важно для дорожных и аэродромных сооружений.

-

3. Привод импульсных систем с угловой формой колебаний рабочих органов целесообразно оснащать маховиком.

Список литературы Новая техника для уплотнения дорожно-строительных материалов

- Форссблад, Л. Вибрационное уплотнение грунтов и оснований/Л. Форссблад; пер. с англ. И.В. Гагариной. -М.: Транспорт, 1987. -188 с.

- Афанасьев, A.A. Технология импульсного уплотнения бетонных смесей/A.A. Афанасьев. -М.: Строиздат, 1987. -168 с.

- Пат. 93320 Российская Федерация, МПК B22F3/02, В44С1/24. Устройство для получения изделий из композиционных материалов/Е.И. Кромский, В.П. Бондарь, A.B. Свирид и др. -№2009146988/22; заявл. 17.12.2009; опубл. 27.04.2010, Бюл. № 12.

- Дорожные машины и оборудование/Я.М. Пиковский, С.М. Полосин-Никитин, Н.П. Вощинин, В.И. Баловнев. -М.: Машгиз, 1960. -604 с.