Новое предохранительное устройство для привода лесных почвообрабатывающих машин

Автор: Зимарин С.В., Четверикова И.В., Щеблыкин П.Н., Боровиков Р.Г.

Журнал: Resources and Technology @rt-petrsu

Рубрика: Полная статья

Статья в выпуске: 2 т.20, 2023 года.

Бесплатный доступ

В данной работе обоснована работоспособность нового предохранительного устройства кулачкового типа, проведены экспериментальные исследования процесса срабатывания предохранительного устройства, установленного в карданном приводе почвообрабатывающей машины. Исследован новый двухкулачковый предохранитель с упругим резиновым элементом с учётом динамических параметров системы, реализован полнофакторный эксперимент. Выявлены преимущества в конструктивном исполнении предложенного предохранителя. Получена регрессионная модель влияния параметров предохранительного устройства на динамическую нагруженность, позволяющая осуществлять разработку машин лесного комплекса, имеющих в своей конструкции предохранительные устройства, устанавливаемые в приводных узлах, и определять влияние угла наклона промежуточного вала и момента инерции системы с учётом их частот вращения. Выявлено, что увеличение таких варьируемых факторов, как частота вращения, угол наклона промежуточного вала и момент инерции системы, влечёт рост динамической нагрузки, а наиболее значимое влияние на величину максимальной динамической нагрузки оказывает частота вращения, менее сильное - момент инерции, наименьшее - угол наклона. Установлено, что угол отклонения наклона промежуточного вала для минимизации величин динамических нагрузок должен находиться в пределах от 0 до 15 град. с учётом значений моментов инерции вращающихся элементов привода, на которых установлен предохранитель, а также в пределах значений от 0,012-0,024 Нмс. Определены оптимальные величины частоты вращения и угла наклона промежуточного вала, обеспечивающие минимальную динамическую нагруженность. Проведённые исследования могут быть эффективно использованы при дальнейшей разработке машин лесного комплекса с учётом конструкций предохранительных устройств и их динамической нагруженности.

Лесное хозяйство, почвообрабатывающая машина, карданный привод, предохранительные устройства, динамические нагрузки

Короткий адрес: https://sciup.org/147241383

IDR: 147241383 | УДК: 631.331 | DOI: 10.15393/j2.art.2023.6963

Текст научной статьи Новое предохранительное устройство для привода лесных почвообрабатывающих машин

Почвообрабатывающие машины, имеющие в своей структуре активные приводные элементы, осуществляющие передачу крутящего момента на рабочие органы, в процессе своей работы контактируют с препятствиями (камни, пни, крупные корни и др.). Всё это сопровождается динамическими нагрузками и ударами, которые приводят к поломке или разрушению как рабочих органов, так и привода или отдельных его деталей. Для осуществления их защиты от возникающих перегрузок и поломок в приводных линиях таких машин следует предусматривать установку предохранительных устройств, которые автоматически позволяют выполнить размыкание механизма в случае достижения предельной величины передаваемого момента.

Устанавливаемые на машины механизмы и предохранительные устройства должны обеспечивать передачу рабочей нагрузки, защитить рабочие органы и приводные линии от нарушения нормального режима работы.

Анализ существующих конструкций почвообрабатывающих машин и их привода [1—3] показал, что в них не предусмотрено наличие предохранительных устройств, защищающих их приводные узлы от нагрузок по крутящему моменту. Применяемые предохранительные устройства аналогичного типа [3—4] имеют большое количество используемых в них конструктивных узлов, элементов и деталей, что в дальнейшем в условиях их эксплуатации приводит к увеличению затрат на изготовление, сборку и техническое обслуживание как самого предохранителя, так и привода в целом. В главной степени это усложняет саму конструкцию, что негативно сказывается на точности и быстродействии срабатывания самого предохранителя.

Поэтому, исходя из недостатков имеющихся конструкций, предлагается в элементах привода карданного типа применение новой конструкции кулачкового предохранителя, отличающегося своей простотой конструкции и установки, что, в свою очередь, позволит снизить динамическую нагруженность приводных узлов всей машины за счёт повышения точности срабатывания.

Проведён анализ теоретических исследований, касающихся динамики нагруженности машин [5—7], снабжённых предохранительными устройствами размыкающего типа [8—9], устанавливаемых в приводных линиях машины [10—11]. Установлено, что отсутствуют исследования, касаемые изучения динамических нагрузок, возникающих в момент их срабатывания, которые в первостепенной очереди негативно сказываются на дальнейшей работе и эксплуатации всей машины в целом.

Таким образом, проведённые теоретические исследования динамики нагруженности лесохозяйственных машин дали возможность получить математическую модель влияния кинематических и динамических параметров предохранительного устройства на максимальные динамические нагрузки, возникающие в процессе его срабатывания. Это позволяет определить оптимальные конструктивно-технологические параметры предохранительного устройства, обеспечивающие надёжную защиту привода машины от перегрузок.

В работе поставлена цель обоснования и подтверждения работоспособности нового предохранительного устройства кулачкового типа, установленного в карданном приводе почвообрабатывающей машины, а также, основываясь на проведении стендовых экспериментальных испытаний, провести аналитические исследования его процесса срабатывания с учётом динамических параметров системы.

2. Материалы и методы

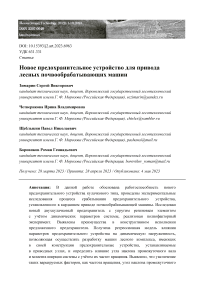

Новое устройство, предназначенное для защиты передач карданного типа, применяемых в конструкциях лесохозяйственных и почвообрабатывающих машин (рисунок 1), представляет собой свободно установленную карданную вилку 2 и перемещаемую в осевом направлении по шлицам втулку 3 . Упругий элемент 4 расположен во втулке 3 , выполненной в виде ступицы. Двухкулачковые шайбы 5 смонтированы между втулкой 3 и вилкой. Одна из шайб 5 соединена с втулкой 3 и упругим элементом 4 . Регулировочные гайки 7 , контактируя с цилиндрической пружиной 6 , осуществляют требуемое прижатие шайб 5 между собой.

Работа предохранителя кулачкового типа происходит по следующей схеме. В начале эксплуатации предохранитель регулируется при помощи продольно перемещающихся по валу 1 регулировочных гаек 6 . Благодаря этому происходит увеличение или уменьшение величины давления, т. е. усилия прижатия, на поверхности двухкулачковых шайб 5 . В нормальном режиме эксплуатации крутящий момент от фигурной вилки 2 передаётся на вал 1 посредством втулки 3 и шайб 5 . В случае перегрузки втулка 3 и вал 1 прекращают вращение, при этом втулка 3 , воздействуя на пружину, сжимает её, а зубья двухкулачковых шайб размыкаются. Далее предохранитель срабатывает с пробуксовкой.

Рисунок 1. Предохранительное устройство: 1 — вал; 2 — вилка; 3 — втулка; 4 — упругий элемент; 5 — двухкулачковые шайбы; 6 — пружина; 7 — регулировочные гайки

Figure 1. Safety device: 1 — shaft; 2 — fork; 3 — sleeve; 4 — elastic element; 5 — two-cam washers; 6 — spring; 7 — adjusting nuts

Для реализации исследований в лабораторных условиях и выполнения экспериментальных задач применялся стенд (фото 1), позволяющий осуществлять имитацию перегрузки рабочих элементов машин с последующим срабатыванием предохранителя карданного типа. Крутящий момент передавался от электродвигателя переменного тока, обладающего мощностью 3 кВт и фактической частотой вращения его вала 1430 мин-1. Вследствие того, что большинство машин, работающих в лесном хозяйстве, имеет диапазон вращения их приводных линий (карданного вала) от 300 до 650 мин-1, то и на стенде он соответствовал этому интервалу. Заданный интервал вращения достигался установкой на вал электодвигателя вариаторного шкива. За счёт перемещения электродвигателя по специальным пазам в раме стенда путём изменения межосевого расстояния осуществлялось требуемое натяжение приводного ремня.

Фото 1. Стенд для испытания предохранительного устройства: 1 — плита; 2 — рама; 3 — электродвигатель; 4 — стойка под подшипники; 5 — специальная рама; 6 — вариаторный шкив; 7 — клиновой ремень; 8 — шкив; 9, 13 — валы; 10 — корпус подшипника; 11 — карданный вал; 12 — предохранительная муфта; 14 — шарнир

Photo 1. Test bench: 1 — plate; 2 — frame; 3 — electric motor; 4 — bearing rack; 5 — special frame; 6 — variable-speed pulley; 7 — V-belt; 8 — pulley; 9, 13 — shafts; 10 — bearing housing; 11 — cardan shaft; 12 — safety clutch; 14 — hinge

Resources and Technology 20 (2): 20-35, 2023 ISSN 2307-0048

При помощи тарировочной пружины применяемые предохранительные устройства подвергались регулированию на момент, при котором будет происходить их срабатывание. Определение величин крутящих моментов, возникающих на валу, осуществлялось применением метода электротензометрирования с использованием наклеенных на вал тензометрических датчиков, работающих на кручение, и ртутных токосъёмников, которые специально предназначены для снятия сигналов и их передачи с вращающихся частей исследуемых объектов стенда на усилительную аппаратуру. Применение токосъёмников ртутного типа позволяет осуществить высокую точность снимаемых показаний, т. к. контакт скользящих поверхностей между собой отсутствует. Частота валов стенда определялась индукционными датчиками.

Места установки датчиков и токосъёмников представлены на фото 2. Используя усилитель ТА-5 на четыре канала с рабочим диапазоном от 0 до 1000 Гц, осуществлялось деление передаваемых сигналов с тензодатчиков. Все электрические сигналы, поступающие от усилительной аппаратуры, обрабатывались программой GeieDAQ на ЭВМ с использованием аналоговых модулей ввода-вывода и преобразователя интерфейса RS-232/RS-485 (ADAM-4520).

Фото 2. Места установки: 1 — тензометрических датчиков, 2 — токосъёмника;

3 — индукционного датчика

Photo 2. General view: 1 — strain gauges, 2 — current collector; 3 — induction sensor

Исследования предполагали построение регрессионной модели влияния на величину максимальных динамических нагрузок (крутящего момента) частоты вращения, угла наклона промежуточного вала и момента инерции системы; для решения поставленной задачи был реализован полнофакторный эксперимент.

3. Результаты

За варьируемые факторы были приняты: частота вращения (n), угол наклона промежуточного вала (γ) и момент инерции системы (J).

Обозначение факторов и их уровни представлены в таблице 1. Функция отклика (у) — динамическая нагрузка.

Таблица 1. Определение уровней и интервалов варьирования факторов

Table 1. Levels and intervals of factors variation

|

Фактор |

Уровни факторов, град. |

к & cd И |

||||

|

Наименование |

Обозначение |

|||||

|

о о к л Й и |

& д О О И М |

>s S и X и |

о и о о о |

и |

||

|

Частота вращения, -1 мин |

n |

х1 |

650 |

500 |

350 |

150 |

|

Угол наклона, град. |

γ |

х2 |

15 |

10 |

5 |

5 |

|

Момент инерции, кгм 2 |

J |

х3 |

0,036 |

0,024 |

0,012 |

0,012 |

Для проверки нормальности распределения выходной величины была проведена серия из 30 опытов при n = 350 мин-1, γ = 5 град, J = 0,012 кгм2. Результаты этой серии представлены в таблице 2.

Статистическая обработка результатов этой серии была проведена с использованием программы Excel (таблица 3), расчётные значения As расч. = 0,471, Ex расч. = 0,684. Табличные критические значения по абсолютной величине больше расчётных: As крит. > As расч. и Ex крит. > Ex расч. (0,865 > 0,684; 0,661 > 0,471), что свидетельствует в пользу гипотезы о нормальном распределении выходной величины.

Таблица 2. Результаты серии опытов

Table 2. Results of experiments

|

№ опыта |

Nв, Вт |

№ опыта |

Nв, Вт |

№ опыта |

Nв, Вт |

|

1 |

114 |

11 |

111 |

21 |

121 |

|

2 |

118 |

12 |

114 |

22 |

120 |

|

3 |

113 |

13 |

112 |

23 |

115 |

|

4 |

113 |

14 |

110 |

24 |

116 |

|

5 |

113 |

15 |

115 |

25 |

117 |

|

6 |

119 |

16 |

114 |

26 |

114 |

|

7 |

109 |

17 |

112 |

27 |

113 |

|

8 |

115 |

18 |

117 |

28 |

117 |

|

9 |

113 |

19 |

108 |

29 |

118 |

|

10 |

106 |

20 |

118 |

30 |

116 |

Таблица 3. Результаты расчёта в Excel

Table 3. Calculation in Excel

|

Среднее |

114 |

|

Стандартная ошибка |

0,638 |

|

Медиана |

114 |

|

Стандартное отклонение |

3,499 |

|

Дисперсия выборки |

12,24 |

|

Эксцесс |

0,0689 |

|

Асимметричность |

–0,3287 |

|

Минимум |

106 |

|

Максимум |

121 |

|

Уровень надёжности (95 %) |

1,306 |

Для уточнения гипотезы о нормальности распределения функции отклика проведём проверку по критерию х2-Пирсона. Для этого разбиваем выборку на шесть интервалов (таблица 4).

Таблица 4 . Расчёт критерия Пирсона

Table 4. Pearson's criterion

|

Интервал |

Левый конец интервала |

Правый конец интервала |

Середина интервала |

Частота (p i ) |

p i (y i – y ср )2 |

Частоты теоретические (p iтеор. ) |

(p i – p iтеор. ) / p iтеор. |

|

1 |

106 |

108,5 |

107,25 |

2 |

95,680556 |

1,107514 |

0,71920635 |

|

2 |

108,5 |

111 |

109,75 |

4 |

78,027778 |

3,782154 |

0,01254757 |

|

3 |

111 |

113,5 |

112,25 |

5 |

18,368056 |

7,512943 |

0,84053375 |

|

4 |

113,5 |

116 |

114,75 |

10 |

3,4027778 |

8,680842 |

0,20046188 |

|

5 |

116 |

118,5 |

117,25 |

6 |

57,041667 |

5,834377 |

0,0047016 |

|

6 |

118,5 |

121 |

119,75 |

3 |

93,520833 |

2,28091 |

0,22670392 |

Расчётное значение критерия х2-Пирсона составило 2,004. Табличное значение критерия х2-Пирсона для данной выборки при трёх степенях свободы равно 7,815, исходя из 7,815 > 2,004, принимаем гипотезу нормального распределения случайной величины. Определим необходимое количество дублированных опытов (n) по выражению n = t2 s2/Δ2 = 4,19, где s2, Δ, t — соответственно дисперсия, доверительный интервал и критерий Стьюдента.

Матрица планирования основного эксперимента по определению мощности вращения диска и результаты опытов представлены в таблице 5, где у j , s j 2 — соответственно среднее значение отклика и дисперсия.

Таблица 5. Матрица планирования эксперимента

Table 5. Experiment planning

|

№ опыта |

х 1 |

х 2 |

х 1 х 2 |

у 1 , Нм |

у 2 , Нм |

у3, Нм |

у4, Нм |

у 5 , Нм |

у j , Нм |

sj 2 |

|

1 |

–1 |

–1 |

1 |

115 |

112 |

118 |

117 |

109 |

114,2 |

13,7 |

|

2 |

1 |

–1 |

–1 |

224 |

223 |

221 |

226 |

219 |

222,6 |

7,3 |

|

3 |

–1 |

1 |

–1 |

126 |

125 |

126 |

127 |

122 |

125,2 |

3,7 |

|

4 |

1 |

1 |

1 |

246 |

242 |

248 |

240 |

248 |

244,8 |

13,2 |

|

5 |

–1 |

–1 |

1 |

168 |

170 |

168 |

168 |

166 |

168 |

2 |

|

6 |

1 |

–1 |

–1 |

327 |

329 |

326 |

317 |

329 |

325,6 |

24,8 |

|

7 |

–1 |

1 |

–1 |

191 |

186 |

191 |

195 |

193 |

191,2 |

11,2 |

|

8 |

1 |

1 |

1 |

368 |

360 |

368 |

367 |

367 |

366 |

11,5 |

По критерию Кохрена проводим проверку однородности дисперсий опытов. Наибольшая дисперсия шестого опыта S 6 2 = 24,8, отсюда G расч. = 0,284. По таблице распределения критерия Кохрена для нашего случая находим G табл. = 0,46. Неравенство G расч. < G табл позволяет сделать вывод об однородности дисперсий опытов. Регрессионную модель тягового усилия будем искать в виде многочлена по равенству y = b o + b 1 x 1 + b 2 x 2 + b 3 x 3 + b 12 x 1 x 2 + b 13 x 1 x 3 + b 23 x 2 x 3 + b 123 x 1 x 2 x 3 . Расчётные коэффициенты регрессионной модели представлены в таблице 6.

Таблица 6. Коэффициенты регрессии математической модели

Table 6. Data on regression coefficients

|

b o b 1 b 2 b 3 b 12 b 13 b 23 |

b 123 |

|

219,7 70,05 12,1 43 3,55 13,05 3,8 |

0,75 |

Предварительно определяем дисперсии коэффициентов регрессии: S2{b i } = 0,27.

Для каждого коэффициента регрессии среднеквадратичное отклонение составляет S2{b i } = 0,52. Оценку значимости коэффициентов регрессии проводим, рассчитывая неравенство /b i / ≤ t табл. S{b i }.

Из таблиц t-распределения Стьюдента выбираем значение t табл. при уровне значимости q = 0,01 и числе степеней свободы f у = 32, тогда t табл = 2,74, следовательно, t табл S{b i } = 1,43. Вышеуказанное соотношение не выполняется для коэффициентов b 123 (0,75 < 1,43), поэтому этот коэффициент будем считать незначимым, а член b 12 x 1 x 2 исключаем из выражения. Отбросив незначимые члены, получим регрессионную модель в следующем виде:

Y = 219,7 + 70,05x 1 + 12,1x 2 + 43x 3 + 3,55x 1 x 2 + 13,05x 1 x 3 + 3,8x 2 x 3 . (1)

Адекватность полученной модели проверим по F-критерию Фишера (F табл ), если F расч < F табл , то модель считается адекватной. В нашем случае расчётное значение F расч. = 1,03, а F табл. = 4,17, условие F расч. < F табл. (1,03 < 4,17) выполняется, следовательно, модель адекватна и может быть использована для описания объекта исследования.

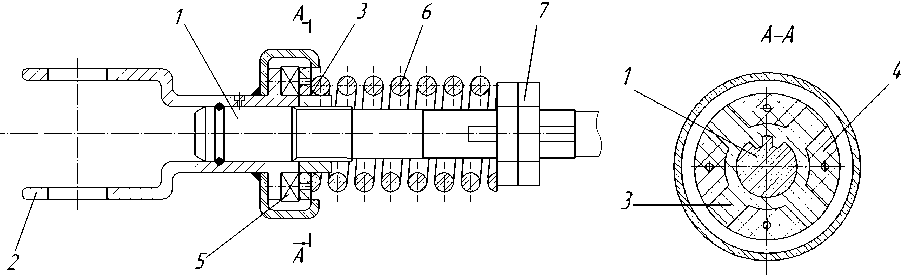

По результатам эксперимента получены соответствующие графики. На рисунке 2 приведён график зависимости максимальной динамической нагрузки от частоты вращения и угла наклона при моменте инерции 0,024.

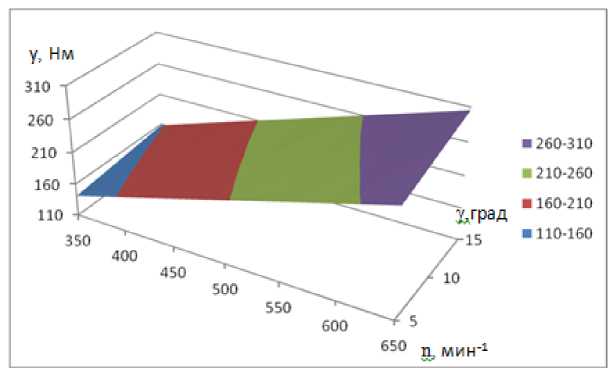

На рисунке 3 приведён график зависимости максимальной динамической нагрузки от частоты вращения при различных углах наклона и моментах инерции.

Рисунок 2. График зависимости максимальной динамической нагрузки от частоты вращения и угла наклона при моменте инерции 0,024

Figure 2. Dependence of the maximum dynamic load on the rotational speed and angle of inclination at a moment of inertia of 0.024

у, Нм

Рисунок 3. График зависимости максимальной динамической нагрузки от частоты вращения при различных углах наклона и моментах инерции

Figure 3. Dependence of the maximum dynamic load on the rotational speed

Проведя графический анализ (рисунки 2, 3) полученной модели (1), можно отметить, что увеличение всех факторов влечёт рост динамической нагрузки, наиболее значимое влияние на величину максимальной динамической нагрузки оказывает частота вращения, менее сильное — момент инерции, наименьшее — угол наклона, при этом с ростом момента инерции влияние угла наклона будет более выражено.

4. Заключение

Исследования позволили обосновать новую конструкцию предохранительного устройства карданной передачи для лесохозяйственных машин, построить математическую модель влияния частоты вращения, угла наклона промежуточного вала и момента инерции системы на максимальные динамические нагрузки, возникающие в её приводных элементах (деталях), и, следовательно, дают возможность обосновать оптимальные конструктивнотехнологические параметры предохранительного устройства, обеспечивающего надёжную защиту орудия.

Установлено, что необходимо стремиться к минимизации максимальной динамической нагрузки, которая при этом не может быть меньше момента срабатывания предохранительного устройства. Так, для машин, работающих при номинальном вращающем моменте 250 Нм, оптимальные значения факторов х 1 (частота вращения) и х 2 (угол наклона промежуточного вала), согласно полученной регрессионной модели, составили: при х 3 (момент инерции системы), равном 0,036 кгм2, — х 1 = 542 мин-1; х 2 = 150; при х 3 = 0,024 кгм2 — х 1 = 458 мин-1; х 2 = 140; при х 3 = 0,012 кгм2 не обеспечивается требуемый момент срабатывания ни при каких значениях факторов х 1 и х 2 ; для машин, работающих при номинальном вращающем моменте 160 Нм, оптимальные значения факторов х 1 и х 2 составили: при х 3 = 0,036 кгм2 — х 1 = 350 мин-1; х 2 = 50; при х 3 = 0,024 кгм2 — х 1 = 361 мин-1; х 2 = 130; при х 3 = 0,012 кгм2 — х 1 = 443 мин-1; х 2 = 140.

Полученная регрессионная модель может быть использована при разработке новых и модернизации существующих машин, применяемых как в лесном хозяйстве, так и других сферах, связанных с защитой их от перегрузок.

Проведённые исследования, предложенные в данной статье, могут быть эффективно использованы при дальнейшей разработке машин лесного комплекса с учётом конструкций предохранительных устройств и их динамической нагруженности.

Список литературы Новое предохранительное устройство для привода лесных почвообрабатывающих машин

- Plate cultivation units Hamal-Bomet. URL: http:// www.bomet.pl/oferta_tekst-77.html. Text. Image: electronic.

- Operating manual KF 00.000 RE. Milling cultivators. URL: https://mct-trade.ru/downloads/pdf/KF.pdf. Text. Image: electronic.

- BY Patent No. 20,090,960 / Sashko K. V., Romanyuk N. N., Borovets G. V. [et al.]. 2009. 17 November.

- Бородин Н. А., Князев А. В., Максименков А. И. Конструктивные схемы размыкания предохранительных муфт // Актуальные направления исследований XXI века: теория и практика. Воронеж, 2016. № 4 (25-4). С. 29—31.

- Щеблыкин П. Н., Бородин Н. А., Боровиков Р. Г. К оценке величины динамической нагруженности лесохозяйственных машин от места установки их предохранительных устройств // Лесотехнический журнал. Воронеж, 2021. Т. 11, № 2 (42). С. 166—174.

- Журавлев И. Н. Экспериментальные исследования точности срабатывания двухпоточного предохранительного устройства лесной фрезерной почвообрабатывающей машины // Актуальные направления научных исследований XXI века: теория и практика. Воронеж, 2015. Т. 3, № 9-2 (20-2). С. 151—155.

- Князев А. В., Бородин Н. А., Солёный В. А. Анализ конструкций и характеристик средств защиты ротационных лесохозяйственных машин от перегрузок // Актуальные направления научных исследований XXI века: теория и практика. Воронеж, 2020. Т. 8, № 3 (50). С. 211—215.

- Improvement of Gear Durability for an 86 kW Class Agricultural Tractor Transmission by Material Selection / S. M. Baek, S. Y. Baek, H. H. Jeon [et al.] // Agriculture. 2022. Vol. 12. 123 p. URL: https://doi.org/10.3390/agriculture12020123. Text. Image: electronic.

- Contactless Mechanical Components: Gears, Torque Limiters and Bearings / J. L. Perez-Diaz, E. Diez-Jimenez, I. Valiente-Blanco [et al.] // Machines. 2014. Vol. 2 (312). URL: https://doi.org/10.3390/machines2040312. Text. Image: electronic.

- Loveykin V. S., Rybalko V. M., Gudova A. V. Сomparison of theoretical and experimental investigations of dynamics of start-up of screw conveyor mixer // Scientific Bulletin of nubip of Ukraine. Series: agricultural machinery and energy. 2013. Vol. 185 (3). 304 p.

- Kondrakhin V. P., Demeshin D. A. Mathematical model of the dynamics of the drive of the machine when the safety clutch is triggered with the radial movement of the balls // Bulletin of Donetsk National Technical University. 2019. No. 2 (16). 211 p.