Новые технологии изготовления стальных поршневых колец

Автор: Околович Г.А., Околович А.Г.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

Разработана технология изготовления стальных поршневых колец методом холодной пластической деформации при волочении. Определены режимы термической обработки при рекристаллизационном отпуске, термофиксации и термостабилизации. Выполнен расчет степени пластической деформации при волочении. Проведено обоснование выбора инструментальных сталей. Исследованы способы химико-термической обработки волочильных роликов и стальных поршневых колец. Промышленные испытания колец показали повышение эксплуатационной стойкости в 1,5- 2,0 раза по сравнению с чугунными кольцами.

Стальные поршневые кольца, волочение, деформация, термическая обработка, износостойкость

Короткий адрес: https://sciup.org/148199680

IDR: 148199680 | УДК: 621.78:669.017

Текст научной статьи Новые технологии изготовления стальных поршневых колец

Производители двигателей внутреннего сгорания постоянно ведут поиск новых технологий в изготовлении поршневых колец (ПК). Одно из них – это изготовление колец из стального проката с высокой механической прочностью вследствие оптимального профильного деформационного упрочнения при волочении. Одним из возможных путей улучшения деформируемости металла при обработке давлением является повышение ресурса пластичности предварительной термической обработкой заготовки. Этот путь наиболее эффективен, когда задачу улучшения пластичности нельзя или нерационально решать посредством изменения схемы деформирования. Нами установлено, что независимо от состояния поставкия. следует выполнить рекристаллизационный отжиг на 10-20 P 0 P С ниже Ас B 1 B .

Компрессионные ПК изготавливают из пружинной стали 65Г после холодной пластической деформации (ε=50-70%) при протягивании проволоки диаметром 5-6 мм через профильные волочильные ролики. Упрочнение при пластической деформации является результатом роста плотности дислокаций. В тоже время значения свойств, характеризующих пластичность и вязкость стали, с ростом степени обжатия увеличиваются лишь до обжатия до 75%, а затем снижаются. Такое состояние наклепанного металла является предельным;

Околович Андрей Геннадьевич, аспирант при попытке продолжить деформирование металл разрушается. Это объясняется возникновением очагов разрушения в результате дробления цементитных пластинок, расположенных в сильно упрочненной ферритной матрице. Для залечивания деформационных дефектов и повышения пластичности стали перед навивкой профиля на оправку осуществляют рекристаллизационный отпуск при 500P0PС, 1 ч. Навивка полученного профиля компрессионного кольца на оправку с натяжением сопровождается динамическим старением при последующем термостабилизационном отпуске 550P0PС, 1 ч., и полигонизацией, т.е. упорядочением и стабилизацией структуры.

Исследования показали, что при динамическом старении отмечаются признаки полигонизации, изменяется морфология, и становятся более упорядочено расположены частицы избыточной фазы. При этом дислокации преобразуются в более устойчивые системы в поле упругих напряжений. Главным достоинством динамического старения при отпуске под нагрузкой является то, что структурное и напряженное состояние стали оказывается таким, каким оно будет в деталях и конструкциях в условиях их эксплуатации. Это определяет большую стабильность свойств и повышение надежности.

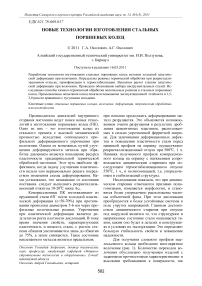

Для получения сложного профиля маслосъемного кольца необходимо многократное волочение (рис. 1). Количество переходов волочения обусловлено получением изделий с заданными прочностными характеристиками и высокими требованиями к поверхности, так как увеличение числа переходов способствует удалению мелких поверхностных дефектов и снижение шероховатости поверхности.

Рис. 1. Маслосъемное кольцо

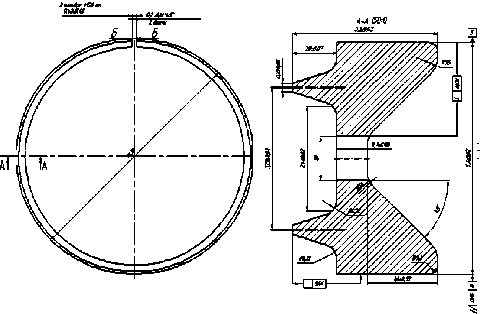

С целью получения повышенной производительности и стойкости инструмента величину единичного обжатия вследствие упрочнения металла на каждом переходе постепенно уменьшают. Однако уменьшение обжатия должно быть строго согласованно с кривой упрочнения металла таким образом, чтобы сопротивление деформации в каждом переходе были равными или близкими по величине. При этом единичное обжатие не должно превышать величину 35-40%, а суммарное – 95% (рис. 2).

Рис. 2. Графики изменения σ B s B , ε B Σ B и ε B i B по переходам

С нарастанием степени общей деформации ε B Σ B в процессе волочения вследствие упрочнения металла, вытяжка за проход уменьшается. Чем меньше эти обжатия, тем медленнее нарастает сопротивление деформации, тем выше степень суммарной деформации и тем выше уровень механических свойств. Падение единичной степени деформации ε B i B должно компенсировать рост кривой упрочнения σ B s B , что обеспечивает оптимизацию силовых условий процесса волочения.

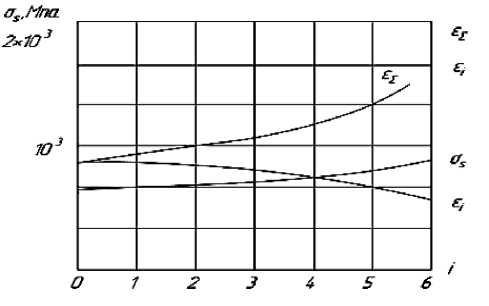

Изготовление маслосъемных порошковых колец сложного профиля с перфорированными пазами производят протягиванием проволоки из стали 20Х13 диаметром 5-6 мм через волочильные ролики (рис. 3).

Рис. 3. Блок калибров волочильных роликов по переходам

Первое деформационное упрочнение производят с обжатием 35-40% для получения высокой твердости и ориентированной структуры. После него осуществляют рекристаллизационный отпуск при температуре 660-680 P 0 P С, 1 час, для снижения твёрдости и повышения пластичности во избежание растрескивания при следующем деформационном упрочнении. Второе и третье деформационное упрочнение протягиванием проволоки осуществляют с обжатием 20-30% и 10-15%, соответственно, необходимое для формирования профиля маслосъемного кольца с последующим рекристаллизационным отпуском при 660-680ºС в течение часа для снятия напряжений. Кроме того, после отпуска достигаются высокие степени обжатия, связанные с получением ориентированной структуры, что способствует равномерной деформации при волочении. Четвертое деформационное упрочнение 15-20% обеспечивает необходимое общее деформационное упрочнение и получение заданного профиля. После чего выполняют пробивку перфорированных пазов и калибрующее обжатие 6-8% для получения готового профиля маслосъемного поршневого кольца с дальнейшей навивкой на оправку и термофиксаций при 500°С в течение одного часа На оправке профиль разрезают на отдельные кольца, которые устанавливают в гильзу и в ней подвергают термостабилизации при температуре 550ºС в течение часа для протекания процессов полигонизации, т.е. выстраивание дислокационных стенок.

Производительность и качество ПК во многом зависит от волочильных роликов. Вследствие высоких контактных нагрузок, значительных сил трения в поверхности инструмента, к волочильным роликам предъявляются высокие требования по точности размеров и форм. Правильный выбор марки стали для изготовления роликов определяет стабильность формоизменения профиля ПК и стойкость инструмента. Из большой группы штамповых сталей для холодного деформирования металла выделяются высокопрочные стали, используемые с высокими удельными силами и динамическими нагрузками (6Х4М2ФС-Ди55, Х6ВФ ГОСТ 5950-00 и быстрорежущая сталь Р6М5). Для получения высокой прочности эти стали должны иметь мелкое зерно и сравнительно небольшое количество карбидной фазы при ее равномерном распределении. Повышенное сопротивление пластической деформации достигается получением твердости НRC 58-62, если в структуре отсутствует остаточный аустенит. Износостойкость можно повысить химико-термической обработкой (азотирование, карбонитрация и др.), которая создает на поверхности слой с твердостью НRC 70-75. При этом повышается усталостная прочность вследствие объемных напряжений сжатия.

Заготовку получают ковкой из круга 80100 мм с осадкой на круг диаметром 180 мм. Для повышения твёрдости, износостойкости, контактной прочности и выносливости инструмента выполнено упрочнение поверхности роликов карбонитрацией (табл. 1).

Таблица 1. Стойкость волочильных роликов в зависимости от режимов термообработки и карбонитрации

|

Марка стали |

Температура, P 0 P С |

Твердость HRC |

Стойкость, метр |

||

|

закалки |

отпуска |

сталь 20Х13 |

|||

|

без карбонитрации |

после карбонитрации |

||||

|

Р6М5 |

1180 |

580 |

59-61 |

1580 |

2800 |

|

Х6ВФ |

1100 + 960 |

520 |

56-58 |

1400 |

2600 |

|

6Х4М2ФС |

1040 |

540 |

58-60 |

1560 |

3200 |

Обработка стали при карбонитрации дает на поверхности слой, имеющий гексагональную структуру, присущую нитриду железа FeB4BN и карбиду железа FeB3BС – карбонитридная фаза FeB3-4B (NС). Глубина слоя фазы FeB3B (NС) зависит от температуры процесса и длительности насыщения при твердости НV 1158-1513. Применение карбонитрации для обработки деталей обеспечивает повышение усталостной прочности на 50-80%, повышение сопротивления износу по сравнению с цементацией, нитроцементацией, азотированием. Полученные на поверхности нитридные фазы даже при отсутствии смазки не проявляют склонности к схватыванию.

Производственные испытания волочильных роликов после карбонитрации показали повышение стойкости инструмента от 1,5 до 3х раз. Сравнительные испытания износостойкости стальных маслосъемных ПК из стали 20Х13 проводились после упрочнения различными способами: ионным азотированием; оксикарбонитрацией в расплаве солей; газовой карбонитрацией; электролитическим хромированием. Результаты испытаний стальных маслосъемных поршневых колец на износостойкость из стали 20Х13 приведены в таблице 2.

Таблица 2. Результаты испытаний стальных маслосъемных поршневых колец на износостойкость из стали 20Х13

|

Способ упрочнения |

Микротвёрдость HV B 100 B |

Глубина слоя, мкм |

Потеря массы, мг |

|

ионное азотирование |

915–1158 |

5 – 7 |

18 за 3 часа |

|

оксикарбонитрация в расплаве солей |

1158–1513 |

10 – 12 |

33 за 12 часов |

|

газовая карбонитрация |

1158-1513 |

12 – 15 |

23 за 15 часов |

|

электролитическое хромирование |

940– 1088 |

30 – 40 |

35 за 13 часов |

|

карбонитрация + нитрид титана (T B i B N B 4 B )+ сульфидирование |

915-1188 |

8-10 |

12 за 15 часов |

Для улучшения прирабатываемости и повышения износостойкости нами разработана технология трехслойного упрочнения поверхности ПК, которая включает карбонитрацию, ионную имплантацию нитрида титана с последующим сульфидированием в электролитной плазме. В результате на поверхности образуется пористый слой Fe B 2 B S 8-10 мкм и твердостью 915-1158 HV, что улучшает прирабатывае-мость, повышается износостойкость и эксплуатационная стойкость ПК.

Выводы:

-

1. Выполнен расчет переходов для получения заданного профиля ПК, по которому разработана конструкторская документация на изготовление волочильных роликов.

-

2. Изготовлены и проведены испытания опытных волочильных роликов из инструментальных сталей Х6ВФ, 6Х4М2ФС и Р6М5.

-

3. Разработанная технология защищена 5 патентами и позволяет выпускать ПК для дизелей, бензиновых ДВС, компрессоров и др. установок в диапазоне Ø 60-180 мм. Достигается повышение работоспособности цилиндропоршневой группы в 1,5-2,0 раза по сравнению с чугунными кольцами.

-

4. Технологический процесс изготовления ПК освоен в производстве ООО ЦРТ «Алтай». Комплектующие колец Ø 80-130 мм, а также Ø

180 для К-700 поставляются на рынок запчастей Алтайского края.

Список литературы Новые технологии изготовления стальных поршневых колец

- Околович, А.Г. Исследование технологии изготовления стальных поршневых колец. Ползуновский вестник/Алт. гос. техн. ун-т им. И. И. Ползунова. -Барнаул. 2009. № 1-2. С. 256-259.

- Пат.2341362 РФ, МПКP7P В23Р15/06, В21F37/02, С21В 8/06. Способ изготовления стальных компрессионных поршневых колец/Г.А. Околович, А.П. Карпов, А.Г. Околович, С.В. Карпов; № 2007109549/02, заявл. 15.03. 07; опубл. 20.12.08, Бюл. №35.

- Пат.2318645 РФ, МПКP7P В23Р15/06. Способ изготовления стальных маслосъемных поршневых колец/Г.А. Околович, А.П. Карпов, А.Г. Околович. №2005134301/02, заявл. 07.11. 05; опубл. 10.03.08, Бюл. №7.

- Пат.2386726 РФ, МПКP7P С23С26/00, С23С28/00. Способ упрочнения поверхностей стальных поршневых колец/Г.А. Околович, А.М. Гурьев, А.Г. Околович. № 2008139124/02, заявл. 01.10.08; опубл. 20.04.10, Бюл. №11.

- Пат. 2407621 РФ, МПКP7 PВ23Р С1В23Р 15/06, В23F 37/00,С21D8/00. Способ изготовления стальных компрессионных и маслосъемных поршневых колец/Г.А. Околович, А.Г. Околович, А.Е. Сизова. № 2009125113/02, заяв. 30.06.2009; опубл. 27.12.2010, Бюл. № 36.