Новые защитные покрытия на основе наночастиц серы, полученные из полисульфида калия

Автор: Массалимов Исмаил Александрович, Чуйкин Александр Евгеньевич, Массалимов Бурхан Исмаилович, Мустафин Ахат Газизьянович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 1 т.15, 2023 года.

Бесплатный доступ

Введение. Пропитка новым раствором на основе полисульфида калия показала отличные результаты гидрофобизации цементного камня и цементно-песчаного раствора за счет образования наноразмерного водоотталкивающего покрытия на поверхности пор из наночастиц серы, образовавшихся в результате разрушения молекулы в процессе высыхания. Инновационный раствор на основе полисульфида калия относится к многосернистым соединениям, из которых в результате разрушения молекул полисульфида на поверхности формируется наноразмерный слой из частиц серы. Материалы и методы исследования. Для пропитки использовали растворы полисульфида калия разной плотности, свойства растворов проверяли на кубических образцах с ребром 40 мм, изготовленных на основе цемента и цементно-песчаного раствора. Характеристики частиц оценивали с помощью лазерного анализатора размера частиц, электронного микроскопа и дифрактометра. Результаты. Анализ показал, что средний размер частиц, образующих защитное покрытие, равен 20 нм, они имеют сферически симметричную форму и кристаллизуются в орторомбическую структуру кристаллической решетки. Обработка бетона раствором полисульфида калия обеспечивает образование на поверхности пор камня покрытия на основе наноразмерной серы, которое частично заполняет поровое пространство и, обладая гидрофобностью, уменьшает водопоглощение образцов в 2-3 раза, а водопоглощение образцов, пропитанных под вакуумом в течение 0,5 часов, снижается до значений 1,3-1,9%. Результаты и обсуждение. Модифицирование бетона разработанной нами пропиточной композицией раствором на основе полисульфида калия позволяет существенно снизить водопоглощение и, соответственно, повысить долговечность. Пропиточный раствор на основе полисульфида калия является устойчивым в интервале концентраций 1,15-1,35 г/см3, при пропитке проникает в поровую структуру бетона на уровне до 4 см и более, в зависимости от роста и структуры образца. При высыхании материала в его порах из полисульфидного раствора выкристаллизовываются наночастицы серы, частично заполняющие поровое пространство и формирующие защитное долговечное нерастворимое гидрофобное покрытие, затрудняющее проникновение воды в поры бетона, но сохраняющее его паропроницаемость, что важно для стеновых и облицовочных материалов. Выводы. Пропитка дорожных строительных материалов и изделий из бетона композицией на основе полисульфида калия улучшает их эксплуатационные свойства, повышает долговечность и стойкость к атмосферным воздействиям, что позволяет рекомендовать ее для применения в климатических условиях Российской федерации.

Бетон, сера, пропитка, гидрофобизация, полисульфид калия, наночастица

Короткий адрес: https://sciup.org/142237351

IDR: 142237351 | УДК: 691 | DOI: 10.15828/2075-8545-2023-15-1-27-36

Текст научной статьи Новые защитные покрытия на основе наночастиц серы, полученные из полисульфида калия

В се известные строительные материалы (бетон, кирпич, шифер, гипс, известняк и др.) являются пористыми и гидрофильными, т.е. при соприкосновении с водой они ею смачиваются, в результате вода легко попадает внутрь материалов. Основной причиной деградации строительных конструкций является атмосферно-химический фактор. Агрессивные химические и атмосферные компоненты, обуславливающие карбонизацию, отложение сульфатов, хлоридные реакции, циклы «мороз-оттепель», увеличение механического воздействия – все это способствует деградации пор, снижению водонепроницаемости и уменьшает прочность бетона и других строительных материалов. Вода действует как носитель для всех агрессивных агентов и химических реакций, описанных выше. Поэтому совсем несложно понять важность гидроизоляции бетона и других строительных материалов.

Наиболее эффективным способом предотвращения деградации материалов является использование различного рода защитных составов. Сейчас существует огромное количество различных защитных покрытий для строительных материалов, однако большинство из них сохраняют свои защитные свойства в течение определенного, достаточно короткого (2–3 года) времени. Всем известна необходимость повторного нанесения защитных материалов на фасады зданий из-за разрушения предыдущего защитного слоя. Еще более остро стоит проблема защиты элементов зданий и конструкций, подвергающихся гидростатическому воздействию воды (гидротехнические сооружения, лотки, водостоки, водопропускные трубы и др.), а также воздействию грунтовых вод (фундаменты, тоннели, подземные сооружения и др.).

На рынке строительных материалов имеется огромный выбор различных защитных покрытий для строительных материалов и конструкций. Основная проблема заключается в том, что большинство из них сохраняют свои защитные свойства в течение достаточно короткого времени. Короткий срок службы подавляющего большинства защитных материалов обусловлен тем, что в условиях атмосферных воздействий (солнечная радиация, дождь, снег, град, знакопеременные температуры) они довольно быстро теряют свои свойства [1].

В связи с этим проблема создания специализированных пропиточных составов, позволяющих поддерживать высокий уровень защитных свойств строительных материалов в течение длительного времени, является очень актуальной. В работах [2, 3] было предложено защищать строительные материалы путем пропитки их раствором на основе по- лисульфида кальция (пропитка «Аквастат»), были оформлены объекты интеллектуальной собственности [4, 5], получены хорошие результаты. Водоотталкивающий эффект на длительное время обеспечивается составом на основе полисульфида кальция и является подобным действию гидрофобизаторов типа пенетрон (США) и многих других, основанных на принципе кольматации пор. Преимуществами указанного типа пропиточных составов, в отличие от органических и кремнийорганических покрытий, являются глубина их проникновения вглубь бетона (более 10 см) и минеральная природа, обеспечивающие надежную и долговременную защиту бетона [6, 7]. Ограниченное использование гидроизоляции проникающего действия обусловлено относительно высокой стоимостью используемых материалов.

Использование пенетрона и др. обеспечивает долговременную защиту бетона, но гидрофоби-заторы на основе полисульфида кальция являются универсальными и защищают не только бетон, но и керамический и силикатный кирпич, ракушечник, газобетон. Разработанный пропиточный состав на основе серы обеспечивает защиту строительных материалов от атмосферных воздействий и агрессивных сред в течение длительного времени. Технология обработки элементов конструкций и изделий проста и доступна: как и большинство лакокрасочных материалов, они наносятся кистью, наливом, распылением, погружением при любых положительных температурах. Принципиальная новизна предлагаемого решения заключается в том, что гидрофобизация достигается применением материала неорганической природы – серы. Наличие серы в порах строительных материалов придает им водоотталкивающие свойства на длительное время, в отличие от органических лакокрасочных материалов. Оригинальность подхода заключается в том, что на стадии пропитки используется растворимое в воде вещество, в составе которого молекулы полисульфидов попадают в мельчайшие поры материала. На этапе сушки это вещество распадается, и на поверхности пор образуется нерастворимый в воде (гидрофобный) слой элементной серы.

Применением глубокой пропитки решается главная задача защиты строительных материалов – прекращается проникновение воды в поры. Вода, попавшая на поверхность материалов, обработанных «Аквастат», не проникает в поры даже при длительном соприкосновении с водой, например, для фундаментов при воздействии грунтовых вод, напора воды в гидротехнических сооружениях. Но с производством полисульфида кальция связан ряд моментов, которые затрудняют его производство. Во-первых, при его производстве образуется достаточно много отходов (до 30% исходных реагентов) и их надо

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ утилизировать. Во-вторых, раствор полисульфида кальция нестойкий, и для длительного хранения необходимо специальное хранение. Кроме того, раствор полисульфида кальция обладает слабым запахом сероводорода.

В связи с этим предлагается для защиты строительных материалов новый состав из семейства полисульфидов, а именно, полисульфид калия, лишенный недостатков, присущих полисульфиду кальция. Необходимо отметить, что для защиты строительных материалов из солей калия до сих пор применялся лишь силикат калия в качестве силикатной краски по неорганическим и органическим поверхностям [8–12]. Пропитка на основе полисульфида кальция относится к типу проникающей гидроизоляции, которая защищает материал в условиях постоянного воздействия воды, а потому является актуальной, работы в этом направлении не прекращаются и по сей день [13–18].

Полисульфид калия является многофункциональным продуктом, имеющим множество практических применений. Но необходимо отметить, что растворы полисульфида калия до сих пор не применялись в целях гидрофобизации строительных материалов, хотя известны давно. Их можно получить реакцией между серой и калием в кипящем водном растворе, они представляют собой растворы темно-красного цвета, в которых содержатся молекулы полисульфида калия с формулой K2Sn, где n = 2÷6. В работе [19] было установлено, что формула соединения полисульфида калия K2S3 и что из него химическим осаждением можно получить наночастицы серы со средним размером 20 нм. Эта работа послужила основой настоящей работы. Мы предположили, что если пропиткой раствором на основе полисульфида кальция можно придать строительным материалам (бетону, кирпичу, газобетону и др.) водоотталкивающие свойства, то и пропитка полисульфидом калия может дать гидро-фобизирующий эффект. Если пропитка раствором полисульфида калия для строительных материалов даст гидрофобизирующий эффект, он будет во многих случаях более предпочтительным, так как при синтезе полисульфида калия не образуется отходов и можно получать растворы достаточно высоких концентраций. Кроме того, раствор полисульфида калия является стойким в хранении и не портится длительное время, не обладает запахом сероводорода поэтому более удобен в применении.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЙ

Измерения размеров частиц осуществлялись лазерным анализатором Shimadzu SALT 7101, форма частиц анализировалась зондовым микроскопом Solver PRO-M, анализ структурных и термических характеристик проводился на рентгеновском дифрактометре Rigaku Ultima IV.

Для пропитки использованы растворы разной плотности – на рис. 1а показаны 1,33 г/м3 (колба слева) и 1,18 г/см3 (колба справа). Образцы-кубы с ребром 40 мм цементного камня были изготовлены на основе цемента ЦЕМ II В-К (Ш-И) 42.5Н (ГОСТ 31108-2020) при водоцементном отношении В/Ц = 0,32, срок твердения – 28 суток. Аналогичные образцы цементно-песчаного раствора были приготовлены на основе цемента ЦЕМ II В-К (Ш-И) 42.5Н и песка с модулем крупности Мк = 1,4 при соотношении (цемент : песок) = 1:3,5 при водоцементном отношении В/Ц = 0,52, срок твердения – 28 суток.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Для защиты строительных материалов используется эффект гидрофобности серы, свойственный этому химическому элементу (рис. 1б). Но для защиты материалов от воздействия воды необходимо, чтобы сера покрывала всю поверхность материала, включая поверхность пор. Для этой цели сера переводится в жидкое состояние, в котором сера находится в виде молекул полисульфида (рис. 1а). Оригинальность такого подхода заключается в том, что на стадии пропитки используется растворимое в воде вещество (полисульфид), в составе которого молекулы серы попадают в мельчайшие поры материала. На этапе сушки это вещество распадается, и на поверхности пор образуется нерастворимый в воде гидрофобный слой элементной серы.

На рис.1в показан переход от полисульфидного состояния (нижняя часть рисунка) в состояние перехода в элементарную серу в виде гидрозоля (рис. 1в). При анализе защитных материалов рассматривают распределение пропиточного раствора по поверхности материала. Для анализа размеров частиц и их формы удобно рассматривать изображения на просвечивающем микроскопе, возникшие на поверхности стекла после нанесения раствора полисульфида калия. На рис.1в раствор начинает мутнеть, начинается переход от молекул полисульфида калия к наночастицам серы.

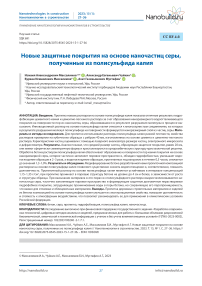

На рис. 2 приведены изображения , полученные на стекле при 40-кратном увеличении (2а) и при 100-кратном увеличении (2б) через 4 часа после обработки, в этих объектах наряду с молекулами полисульфида калия содержится также вода. В процессе обработки строительных материалов полисуль-фидный раствор наносится на материал, проникает в поры. По мере высыхания раствора, удаления воды дисперсная сера остается на поверхности и дает свой гидрофобизирующий эффект. Из рис. 2 видно, что во всех случаях на поверхности образуются сфери-

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ

Рис. 1. Растворы полисульфидов калия разной концентрации (а), изображение комовой серы (б) и изображение золь-гель перехода полисульфида калия (в)

Рис. 2. Изображение частиц осажденных на стеклянную подложку раствора полисульфида калия: а – 40-кратное увеличение; б – 100-кратное увеличение

чески симметричные объекты (смесь молекул полисульфида калия и воды), равномерно распределенные по поверхности. Также выяснилось, что при снятии с поверхности стекла (рис. 2) частиц серы и измерении их размеров в лазерном анализаторе размеров частиц, частицы в водной среде распадаются на частицы серы со средним размером 20 нм. Обнаруженный факт свидетельствует о том, что на рис. 2 представлены агломераты, состоящие из наночастиц серы со средним размером 20 нм. Ранее для полисульфида кальция было установлено [20], что при разбавлении водой образуется гидрозоль серы, аналогично для раствора полисульфида калия экспериментально было найдено помутнение раствора (рис. 1в).

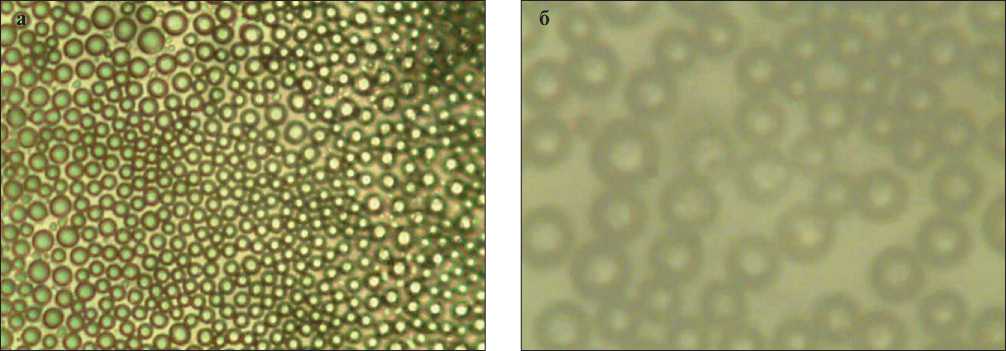

Измерения на лазерном анализаторе показали, что в водной среде формируются наночастицы серы со средним размером 20 нм (см. рис. 3а). Далее были выделены из водной среды частицы порошка серы и проведены измерения на электронном микроскопе, определение их размеров показало, что основная часть размеров лежит в диапазоне 20–30 нм (см.

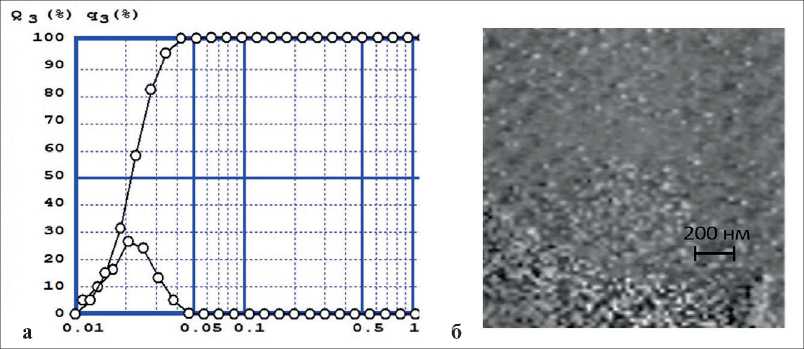

рис. 3б). Рентгеновский фазовый анализ этих частиц порошка, выделенных из гидрозоля, показал, что он соответствует дифрактограмме серы (рис. 4).

Таким образом, из раствора полисульфида калия так же, как из раствора полисульфида кальция осаждаются наночастицы размером 20 нм и равномерно распределяются по поверхности материала. Для иллюстрации возможностей раствора полисульфида калия в качестве метода защиты строительных материалов предлагаются экспериментальные данные, полученные для бетонных материалов, испытанных в различных условиях. Раствор полисульфида калия предполагается использовать, так же, как и «Аквастат», в основе которого лежит раствор полисульфида кальция, который используется, в основном, для защиты стройматериалов, эксплуатируемых в условиях постоянного воздействия влаги. Поэтому проведено исследование влияния пропитки этим составом на водопоглощение образцов цементных и песчано-бетонных образцов, путем погружения их в ванну с раствором полисульфида калия.

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ

Рис. 3. Распределение частиц серы по размерам, выделенной из полисульфида калия разбавлением ее водой (а), и изображение порошка наночастиц серы (б)

Рис. 4. Рентгеновский фазовый анализ серы

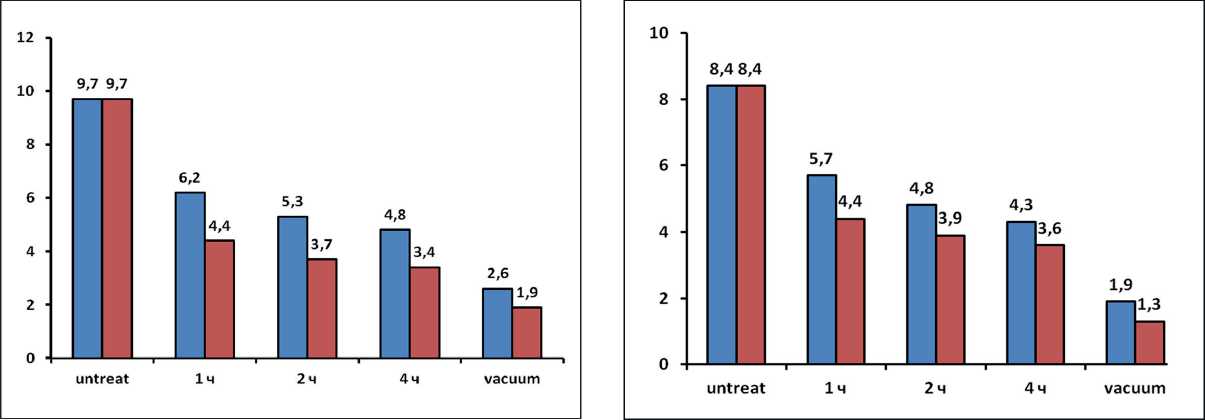

На рис. 5 приведены экспериментальные данные по измерению водопоглощения по массе (Wм) для образцов-кубов цементного камня, пропитанных погружением в ванну, заполненную раствором на основе полисульфида калия, в течение 1, 2, 4 ч, а также после вакуумной пропитки при температуре 22±1оC. Первый столбец «непроп» означает наблюдаемое водоглощение от непропитанного образца. Столбцы со знаками 1, 2, 4 ч соответствуют обработке погружением на 1, 2 и 4 часа и соответствующие значениям параметра водопоглощения от них. А последний столбик со знаком «вакуум» соответствует значению водопоглощения от образцов, предварительно вакуумированных перед обработкой раствором. Для образцов из цементного камня установлено, что первая же обработка в течение 1 часа приводит к снижению водопоглощения до 6,2%, обработка в течение 4 часов приводит к снижению водопоглощения до 4,8%. Дальнейшее увеличение продолжительности про- питки не привели к какому-либо существенному снижению водопоглощения ниже значения 4,8%. Поэтому было измерено водопоглощение образцов, предварительно вакуумированных перед обработкой раствором, в результате получено значение параметра водопоглощения, равное 2,6%.

На рис. 5 также приведена диаграмма зависимости параметра водопоглощения по массе образцов цементного камня от способа обработки раствором плотностью 1,33 г/см3. Обработка более плотным раствором привела к более значительному снижению значений параметра водопоглощения: установлено, что первая обработка в течение 1 часа приводит к снижению водопоглощения до 4,4%, а обработка в течение 4 часов приводит к снижению по водопо-глощению до 3,4%.

Рассмотрено также влияние обработки раствором на основе полисульфида калия на цементнопесчаные образцы. На рис. 6 приведены зависимости

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ

Рис. 6. Зависимость водопоглощения по массе образцов цементно-песчаного камня от способа пропитки растворами плотностью 1,18 г/см3 ( ■ ) и 1,33 г/см3( ■ )

Рис. 5. Зависимость водопоглощения по массе образцов цементного камня от способа пропитки растворами плотностью 1,18 г/см3 ( ■ )и 1,33 г/см3 ( ■ )

параметра водопоглощения по массе для образцов цементно-песчаных образцов от способа обработки растворами с плотностями 1,18 и 1,33 г/см3. Из данных, приведенных на рис.6, видно, что увеличение времени выдерживания в растворе и увеличение плотности раствора приводят к уменьшению количества поглощенной воды.

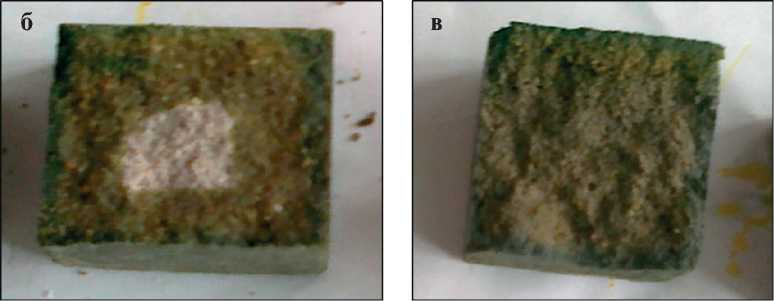

Обнаружено, что параметр водопоглощения образцов, предварительно вакуумированных перед обработкой более концентрированным раствором, дает возможность снизить значение параметра во-допоглощения, равное 1,9%. На рис. 7 приведена зависимость глубины проникновения образцов цементно-песчаного камня от способа пропитки раствором плотностью 1,33 г/см3. На рис. 7а приведен общий вид пропитанного образца, а на рис. 7б приводится скол образца, пропитанного в течение 4 часов, из него видно, что раствор полисульфида калия обладает хорошей проникающей способностью, в течение пропитки, равной по времени 4 часам, он проникает на глубину 2 см. С применением метода предварительного вакуумирования он проникает на всю глубину (см. рис. 7в) в течение 15 минутной пропитки.

В целом, значения коэффициента водопоглоще-ния для цементного образца выше, чем для цементнопесчаных образцов. Таким образом, наблюдаем значительное снижение параметра водопоглощения при обработке раствором на основе полисульфида калия разной плотности, причем результаты лучше для более концентрированного раствора. Результаты эксперимента показывают, что пропитку на основе полисульфида калия можно использовать для защиты от негативного воздействия воды в промышленном и гражданском строительстве. В качестве основного пропиточного состава он может применяться для защиты всех элементов конструкций, подверженных интенсивному воздействию влаги: фундаментных блоков, колодезных колец, водопропускных труб, шпал, участков стен, свай, арок, перекрытий, бордюрных камней, тротуарной плитки. Пропитка на основе полисульфида калия обеспечи-

Рис. 7. Зависимость глубины проникновения образцов цементно-песчаного камня от способа пропитки раствором плотностью 1.33 г/см3: а – внешний вид пропитанного образца; б – пропитанный в течение 4 часов; в – пропитанный с применением метода предварительного вакуумирования

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ вает надежную проникающую гидроизоляцию строительных конструкций применением на различных строительных материалах метода окунания и метода нанесения на поверхности фасадов. Причем, метод гидрофобизации составом на основе полисульфида калия годится как для не так давно созданных материалов, так и для конструкций, существующих не один десяток лет.

Следует отметить, что наряду с отмеченными выше способами защиты строительных конструкций с применением пенетрона и ему подобных материалов были применены попытки защиты строительных материалов с применением пропитки мономерами и расплавами серы [21–24].

Несмотря на то, что пропитка мономерами показала хорошие результаты, применение ее на практике ограничено из-за большой стоимости, большее распространение получила пропитка расплавом серы. В результате пропитки расплавом серы увеличивается плотность и механические характеристики бетона, повышается водостойкость, морозоустойчивость и химическая стойкость. В то же самое время использование в качестве пропиточного материала серы крупнотоннажного продукта, получаемого в процессах сероочистки нефти и газа, характеризуется и рядом неоспоримых преимуществ, в том числе довольно низкой по сравнению с мономерами, применяемыми для изготовления бетонополимеров, стоимостью серы.

Пропитка бетона, пропитанного серой, характеризуется меньшей энергоемкостью, а также меньшей сложностью технологического процесса, чем получение бетонополимера. Все это, а также необходимость утилизации избыточного количества серы, накопившейся на предприятиях газовой и нефтяной промышленности, способствовало возобновлению проводившихся еще в 20-х годах прошлого столетия исследований по изучению свойств бетонов, пропитанных расплавом серы, но не нашедших тогда практического применения из-за высокой стоимости серы. Пропитка материалов расплавом серы включает ряд последовательных технологических процессов: разогрев серы до 150оС; сушку и подогрев изделий при температуре 130–140оС; погружение изделий в расплав и пропитку; извлечение изделий из расплава серы и их охлаждение. Для осуществления эффективной пропитки расплавом серы необходимо использовать герметичную ванну, снабженную системой вакуумирования.

Как показала практика, методу пропитки бетонных изделий расплавом серы присущи также следующие недостатки. Во-первых, для осуществления пропитки расплавом серы необходим разогрев и серы, и бетонных изделий до температуры 140–150оС, что существенно увеличивает энергоемкость процесса.

Кроме того, разогрев изделий до таких температур может вызвать напряжение в материале и привести к снижению прочности. Во-вторых, из-за относительно высокой вязкости расплава серы необходимо использовать вакуумирование или избыточное давление, что значительно усложняет и удорожает технологию пропитки расплавом серы.

Применение же состава на основе полисульфида калия является альтернативным методом, который решает задачу создания надежных защитных и долговечных покрытий строительных материалов. В качестве средства долговременной защиты строительных материалов предлагается обработка пористых поверхностей строительных материалов новым серосодержащим составом. Разработанный пропиточный состав на основе серы обеспечивает защиту строительных материалов от атмосферных воздействий и агрессивных сред в течение длительного времени. Технология обработки элементов конструкций и изделий проста и доступна: как и большинство лакокрасочных материалов, они наносятся кистью, наливом, распылением, погружением при любых положительных температурах.

Таким образом, результаты показывают, что предложен новый способ долговечной защиты строительных материалов от проникновения воды в условиях ее постоянного присутствия с применением полисульфида калия, который дополняет класс полисульфидных гидрофобизаторов на основе полисульфида кальция. Принципиальная новизна предлагаемого решения заключается в том, что ги-дрофобизация достигается с применением материала неорганической природы – серы. Наличие серы в порах строительных материалов придает им водоотталкивающие свойства на длительное время – в отличие от органических лакокрасочных материалов.

Новизна подхода заключается в том, что на стадии пропитки используется растворимое в воде вещество, в составе которого молекулы серы попадают в мельчайшие поры материала. На этапе сушки это вещество распадается и на поверхности пор образуется нерастворимый в воде (гидрофобный) слой элементной серы. Применение глубокой пропитки позволяет наряду с повышением прочности и морозостойкости, уменьшением водопоглощения существенно повысить стойкость к атмосферным факторам, а также к кислотам, солевым растворам, нефтепродуктам. Минеральная природа покрытия обеспечивает его долговечность, а присущие элементной сере водоотталкивающие свойства перекрывают доступ воды. Поверхности, обработанные предлагаемым составом, приобретают не только гидрофобные свойства, но также и ярко выраженные бактерицидные свойства, в результате предотвращаются процессы гниения и образования плесени.

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ

ОБСУЖДЕНИЕ

Изображения, представленные на рис. 1, свидетельствуют о том, что естественные гидрофобные свойства серы (рис. 1б) делают возможным превращение серы в молекулы полисульфида калия (рис. 1а), как и в случае полисульфида кальция. На стадии пропитки используется растворимое в воде вещество, в составе которого молекулы серы попадают в мельчайшие поры материала и превращаются в гидрозоль серы (рис. 1в). Экспериментально установлено (рис. 2), что пропиточный раствор равномерно распределяется по поверхности образца. На этапе сушки это вещество распадается, и на поверхности пор образуется нерастворимый в воде (гидрофобный) слой элементной серы. Размеры этих частиц измерением на лазерном анализаторе и электронном микроскопе показали средние значения, равные 20 нм (рис. 3). Эти частицы имеют структуру орторомбической серы (рис. 4). Именно они заполняют пористую структуру бетона и его пустоты, заполняют поры бетона водоотталкивающим материалом. На этапе сушки это вещество распадается, и на поверхности пор образуется нерастворимый в воде (гидрофобный) слой элементной серы. Применение глубокой пропитки позволяет наряду с повышением прочности и морозостойкости, уменьшением водопоглощения существенно повысить стойкость к атмосферным факторам, кислотам, солевым растворам, нефтепродуктам. Минеральная природа покрытия обеспечивает его долговечность, а присущие элементной сере водоотталкивающие свойства перекрывает доступ воды.

Данные, приведенные на рис. 5 и рис. 6, показывают, что пропитка раствором приводит к существенному снижению водопоглощения по массе как для образцов цементного камня, так и для образцов цементно-песчаного раствора. Причем на результат влияет как продолжительность пропитки, так и плотность раствора. Последовательное увеличение продолжительности пропитки приводит к снижению величины коэффициента водопоглощения, так как за большее время пропиточный раствор проникает в большее число пор. В растворе большей концентрации содержится меньшее количество воды и большее количество молекул полисульфида, и при высыхании раствора остается большее количество серы. Так, для пропитки цементного образца раствором плотностью 1,33 г/см3 после 4-х часов выдерживания в растворе плотностью 1,33 г/см3 достигнуто значение 3,4%, а в результате обработки с применением вакуума достигнуто значение 1,9%. А для пропитки растворного образца раствором плотностью 1,33 г/см3 после 4-х часов выдерживания в растворе такой же плотностью 1,33 г/см3 достигнуто значение 3,4%, а в результате обработки с применением вакуума достигнуто значение 1,3% г/см3.

Проведено сравнение результатов полисульфида калия цементно-песчаных образцов с результатами для полисульфида кальция [4]. При пропитке полисульфидом кальция продолжительностью 1 час достигается коэффициент водопоглощения 6,2%, а для полисульфида калия при ρ = 1,18 г/см3 – 6,2% и при ρ = 1,33 г/см3коэффициент водопоглощения – 4,4%. При пропитке продолжительностью 4 часа полисульфид кальция показывает коэффициент водопогло-щения 4,5%, а полисульфид калия при ρ = 1,18 г/см3 достигается коэффициент водопоглощения, равный 4,8%, и при ρ = 1,33 г/см3 – коэффициент водопогло-щения 3,4%. В результате, для цементного образца при пропитке раствором полисульфида калия ρ = 1,33 г/см3 получаем значения, очень близкие к значениям порядка 3–4%, а под вакуумом – значение, равное 1,3 г/см3.

Данные, приведенные на рис. 7, показывают, что даже концентрированный раствор полисульфида калия с плотностью 1.33 г/см3 обладает хорошей проникающей способностью, а глубина проникновения зависит от способа пропитки раствором. Четырех часов пропитки достаточно, чтобы раствор проник на глубину 2 см, а с применением метода предварительного вакуумирования он проникает на всю глубину (см. рис. 7в).

Таким образом, применение раствора полисульфида калия для защиты бетона, по крайней мере, по параметру водопоглощения не уступает раствору полисульфида кальция и может быть рекомендовано в качестве средства защиты бетона. Он может пополнить класс полисульфидных гидрофобизаторов [25–28], с успехом служить в случаях проникающей гидрофобизации в качестве средства долговременной защиты строительных материалов обработки пористых поверхностей строительных материалов новым серосодержащим составом. Разработанный пропиточный состав на основе серы обеспечивает защиту строительных материалов от атмосферных воздействий и агрессивных сред в течение длительного времени.

ВЫВОДЫ

На основании выполненной работы можно сделать следующие выводы:

-

1. Из раствора на основе полисульфида калия осаждаются наночастицы со средним размером 20 нм, на что указывают результаты измерений лазерного анализатора и зондовой микроскопии. Наночастицы серы равномерно распределяются по поверхности материала и проникают вглубь по капиллярным трактам, в результате образуется нерастворимый в воде (гидрофобный) слой элементной серы.

-

2. Результаты, полученные в работе, показали высокую эффективность предлагаемого метода ги-дрофобизации с использованием раствора на основе полисульфида калия. Выявлено, что эффективность применения его обеспечивается трансформацией молекул полисульфида в порах материалов в наночастицы в процессе высыхания пропиточного раствора.

-

3. Сравнение предлагаемого метода показало, что приготовление раствора полисульфида калия является технологически более удобным по сравнению со способом приготовления полисульфида кальция. Предлагаемый метод позволяет наносить растворы при комнатной температуре на строительных площадках, используя методы окунания, налива на поверхность, нанесения кистью, распылением.

-

4. Установлено, что пропитка серосодержащими составами позволяет существенно уменьшить водопо-глощение цементно-песчаных и цементных образцов (в 2–3 раза), дает возможность варьировать уровень защиты материалов путем изменения концентрации раствора и продолжительности обработки. Потенци-

- альными областями применения являются объекты промышленного и гражданского строительства, предлагаемый метод защиты эффективен для обработки элементов дорожного строительства: тротуарных и дорожных плит, элементов подземных коммуникаций энерго- и водоснабжения, канализации, бордюрных камней, колодезных колец, лотков и др.

-

5. Пропитка полисульфидом калия и последующее удаление воды в результате высыхания приводит к образованию наноразмерных покрытий на основе серы, позволяет защитить не только бетон от воздействия агрессивных сред: кислот, сточных и грунтовых вод, морской воды, – но также в перспективе и другие важные строительные материалы, такие как кирпич (керамический и силикатный), гипс, асбест, керамзит, известняк и любые другие строительные материалы неорганической природы. Обработанные материалы приобретают стойкость к воздействию карбонатов, хлоридов, сульфатов, нитратов и пр., повышают показатели водонепроницаемости, прочности, морозостойкости бетона.

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ

Список литературы Новые защитные покрытия на основе наночастиц серы, полученные из полисульфида калия

- Миткин Б.А., Титов А.И. Справочное пособие по отделочным материалам. Минск: Вышейшая школа, 1977. С. 271.

- Массалимов И.А., Янахметов М.Р., Чуйкин А.Е., Массалимов Б.И., Уракаев Ф.Х., Уралбеков Б.М., Буркитбаев М.М. Гидрофобизация плотного и мелкозернистого бетонов полисульфидными растворами. Нанотехнологии в строительстве. 2016. Т. 8, № 5. С. 85–99. https://doi.org/10.15828/2075-8545-2016-8-5-85-99

- Массалимов И.А., Янахметов М.Р., Чуйкин А.Е. Прочность и долговечность бетона, модифицированного пропиточными составами на основе серы. Нанотехнологии в строительстве. 2015. Т 7, № 3. С. 61–75. https://doi.org/0.15828/2075-8545-2015-7-3-61-77

- Массалимов И.А., Бабков В.В., Мустафин А.Г. Состав для обработки строительных материалов и способ их обработки // Патент РФ 2416589. Заявл. 23.09.2009. Опубл. 20.04.2011. Бюл. № 11.

- Массалимов И.А., Чуйкин А.Е., Янахметов М.Р. Способ обработки строительных материалов полисульфидными растворами. Евразийский патент № 024383 от 26.03.2014.

- F.-L Tamas, I. Tuns, T.F. Galatanu: State of the art waterproofing technology. Bulletin of the Transilvania University of Brasov. Special Issue N1 Series I: Engineering Sciences. 2018; 11(60): 175-180.

- Tuns I., F-L.Tamas, M.Mantulescu:Waterproofing solution of an existing basement against water under hydrostatic pressure. Case study. Bulletin of the Transilvania University of Braşov, v.10 (59) No.1, 2017 Series I: Engineering Sciences, pp. 211–218.

- Логанина В.И., Кислицына С.Н., Мажитов Е.Б. Длительная прочность покрытий на основе золь-силикатной краски. Вестник МГСУ. 2018. Т.13. Вып.7 (118). С. 877–884. https://doi.org/10.22227/1997-0935.2018.7.877-884

- Osswald, J., Fehr, K.T. FTIR spectroscopic study on liquid silica solutions and nanoscale particle size determination. J Mater Sci. 2006; 41:1335–1339. https://doi.org/10.1007/s10853-006-7327-8

- Maohong Li, Yuanxiao Hong, HongYu, ShuxinQu, PingWang A novel high solar reflective coating based on potassium silicate for track slab in high-speed railway. Construction and Building Materials. 2019; 225:900-908. https://doi.org/10.1016/j.conbuildmat.2019.07.223

- Xu R., He T., Yang R., Da Y., Chen C. Application zinc silicate-potassium silicate coating for anticorrosion of steel bar in autoclaved aerated concrete. Construction and Building Materials. 2020; 237(2):117521. https://doi.org/10.1016/j.conbuildmat.2019.117521

- Antošová B., Kalendová A., Antoš P. Protective coatings based on alkali silicate Sci. Pap. Univ. Pardubice. Ser. A. 2013; 19 (2013):99–115.

- Cappellesso V.G., Petry N dos SantosDal Molin, D. C. C., Masuero A. B. Use of crystalline waterproofing to reduce capillary porosity in concrete, Journal of Building Rehabil. 2016; 1:9. https://doi.org/10.1007/s41024-016-0012-7

- Zhang Y.T., Zuo L., Yang J.C., Zhao W.X., Zeng X.X. Influence of Cementitious Capillary Crystalline Waterproofing Material on the Water Impermeability and Microstructure of Concrete. MSF. 2019; 953:209–14. https://doi.org/10.4028/www.scientific.net/msf.953.209

- Jie Sheng Liu, Jie Sheng Liu Application of Interpenetrating Silicone Waterproofing Material in the Protection of the Concrete. Advanced Materials Research. 2011; 701-704. https://doi.org/10.4028/www.scientific.net/AMR.306-307.701

- Nair, P.S. Gettu R. Commercially available waterproofing agents in India: A review - Indian Concr. J. 2016; 90(5): 36-53.

- Капустин Ф.Л. Применение проникающей гидроизоляции для повышения коррозионной стойкости цементного камня. В: Капустин Ф.Л., Спиридонова А.М., Помазкин Е.П. (ред.) Технология бетона. М.: Сборник XXI в. № 3–4 (104–105). С. 44–47 (2015)

- Вальцифер И.В. Эффективность применения проникающих гидроизоляционных составов для бетонных конструкций. В кн.: Вальцифер И.В., Астафьев С.А., Сизнева И.П. и др. (ред.) Материалы I Международной научно-практической конференции «Проблемы строительного производства и управления недвижимостью». С. 209–212. Кузбасский государственный технический университет. Кемерово (2010).

- Массалимов И.А., Шайнурова А.Р., Хусаинов А.Н., Мустафин А.Г. Получение наночастиц серы из водного раствора полисульфида калия. Журнал прикладной химии. 2012. Т. 85, № 12. С. 1944–1949.

- Массалимов И.А., Хусаинов А.Н., Абдракипова Л.Ф., Мустафин А.Г. Определение размеров наночастиц серы, полученных из растворов полисульфидов щелочных и щелочно-земельных металлов. Нанотехника. 2009. Т. 82. Вып. 12. С. 1946–1951.

- Баженов Ю.М. Бетонополимеры. М.: Стройиздат, 1983. 472 с.

- Рамачандран В., Фельдман Р., Бодуэн Дж. Наука о бетоне. Физико-химическое бетоноведение. Пер. с англ. Под ред. Ратинова В.Б. М.: Стройиздат, 1986. 278 с.

- 23.Покровский Н.С. Пропиточная гидроизоляция бетона. М.: Энергия, 1964. 112 с.

- Королев Е.В., Баженов Ю.М. Алббакасов А.И. Радиационно-защитные и химически стойкие серные строительные материалы. Оренбург: Изд-во Оренбургского государственного университета, 2010. 364 с.

- Massalimov I.A., Yanakhmetov M.R., Chuykin A.E., Mustafin A.G. Protection of Building Constructions with Sulfur Impregnating Solution. Study of Civil Engineering and Architecture (SCEA). 2013; 2(2):19-24.

- Массалимов И.А., Мустафин А.Г., Чуйкин А.Е., Волгушев А.Н., Хусаинов А.Н. Упрочнение и увеличение водонепроницаемости бетона покрытиями на основе наноразмерной серы. Нанотехнологии в строительстве. 2010. № 2. С. 54–61.

- Агзамов Ф.А., Токунова Э.Ф., Сабирзянов Р.Р. Применение полисульфида кальция для повышения коррозионной стойкости крепи скважин. Нанотехнологии в строительстве. 2019. 11 (3). С.308-324. https://doi.org/10.15828/2075-8545-2019-11-3-308-324

- Сабирзянов Р.Р. Агзамов Ф.А. Токунова Т.Ф. Повышение долговечности и защита от коррозии цементного камня в агрессивных средах. Материалы молодежных технических сессий. Всемирный нефтяной совет. 2019. Лондон, Великобритания. С. 352–358. 420 с. – ISBN 978-0-367-34668-3.