О рабочей поверхности нефтесборных устройств при ликвидации аварийных разливов с водных объектов

Автор: Гусарова Р.И., Рогозин В.И., Жирнов Б.С.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 2 (20), 2017 года.

Бесплатный доступ

Исследованы особенности статики процесса формирования твердого осадка на поверхности металлов и пластиков в моделях парафиносодержащих растворах. Установлено, что роль адгезионного слоя при сборе разлитой нефти с поверхности воды телами вращения (барабан, диски и др.) выполняет не сама поверхность материала нефтесборщика, а оболочка на ней (подложка, праймер), состоящая из полярных (клеящих) высокомолекулярных соединений самой нефти. Такая оболочка АСПО упрочняется, приобретает гидрофобность и повышенную сдвиговую вязкость. Поэтому она скребками тела вращения не удаляется, приобретая при этом повышенную сорбционную активность (сродство) к углеводородам нефти. В качестве конструктивного материала нефтесборщика рекомендуется нержавеющая сталь.

Нефть, асфальтены, смолы, парафины, нефтесборщик, адгезионная поверхность, оболочка аспо

Короткий адрес: https://sciup.org/140270692

IDR: 140270692

Текст научной статьи О рабочей поверхности нефтесборных устройств при ликвидации аварийных разливов с водных объектов

Предотвращение загрязнения природной среды нефтью и нефтепродуктами - одна из сложных и многоплановых проблем охраны окружающей среды. Ни один другой загрязнитель, как бы опасен он ни был, не может сравниться с нефтью по широте распространения, числу источников загрязнения, величине нагрузок на компоненты природной среды.

Сегодня по информации Greenpeace потери нефтяного сырья при добыче и транспортировке в России составляют около 1 %, а, например, по данным НП «Центр экологии ТЭК» - все 3,5-4,5 %, что соответствует потерям нефти от 18 до 23 млн.т. ежегодно, в денежном выражении - от 14,2 млрд. до 17,2 млрд. долл [1].

Нефть, как известно, является суспензией, содержащей полидисперсную систему механических примесей органического и неорганического характера: кристаллические и пластические парафины; церезины (С35-С50), жидкие парафины, смолы, диспергированные асфальтены и мальтены, окклюдированные газовые пузырьки, капельки воды, твердые частицы природного и техногенного характера (адсорбционноактильные карбонаты, песок, окислы металлов) и др.

Такие примеси, в зависимости от состава нефти, начиная с ПАВ, теплогидродинамических режимов, присутствуют в сплошной фазе в виде углеводородных композитов с механическими примесями в глобулах нефти как снаружи, так и внутри [2].

После завершения или параллельно с локализацией нефтяного загрязнения приступают к сбору нефтепродуктов с водной поверхности и к закачке ее в плавучие или береговые ёмкости, или в проходящие вблизи трубопроводы. Такие работы должны выполняться быстро, эффективно согласно Постановлению Правительства от 15 апреля 2002 года «О неотложных мерах по предупреждению и ликвидации аварийных разливов нефти и нефтепродуктов».

Как показывает практика, наиболее эффективен механический способ сбора разлитой нефти - устройствами адгезионного типа. Олеофильные нефтесборные устройства (скиммеры) отличаются незначительным количеством собираемой совместно с нефтью воды, малой чувствительностью к сорту нефти и возможностью сбора нефти на мелководье, в затонах, прудах при наличии густых водорослей.

Такой метод основан на прилипании нефти к различным материалам гидрофобного типа заданной формы (барабан, диск, бесконечная лента и т.п.). Гидравлический или электрический привод, или привод от двигателя внутреннего сгорания передает вращательное движение телу вращения, погруженному на определенную глубину в нефть или воду с плавающей на ней пленкой нефти. Тело вращения, соприкасаясь с нефтью при вращении, увлекает её и удерживает на своей поверхности. При этом если толщина нефтяной пленки меньше глубины погружения тела вращения, вода твердой поверхностью отталкивается. Далее нефть, поднимаясь над водной поверхностью из зоны контакта, срезается с твердого тела в зоне сбора и поступает в накопительную ёмкость. Сепарация происходит непосредственно в момент снятия пленки нефти с водной поверхности. Теоретически, таким образом, нефтяное пятно с водной поверхности можно собрать без примеси воды. Это свойство данной технологии сбора нефти с поверхности воды является, бесспорно, важным, особенно применительно к внутренним водным объектам, поскольку исключается необходимость отделения от собранной смеси воды и отпадает проблема очистки воды перед сбросом в водный объект [3].

В литературе отсутствует единое мнение относительно адгезионных способностей поверхностей твердых материалов к жидким углеводородам. В трубопроводном транспорте адгезионные способности поверхностей обычно связывают с потерями нефти (образованием нефтешламов за счет налипания нефти в резервуарах и асфальтосмолопарафиновых отложений на внутренней поверхности трубопроводов) и конструкцией рабочих органов средств сбора нефтяных разливов адгезионным способом.

В первом случае констатируется лишь налипание углеводородов нефти на металлическую поверхность в зависимости от вязкости нефти и содержания в ней асфалтенопарафиновых веществ [3]. В частности, экспериментально установлено, что на стенках трубопроводов происходит образование асфальтосмолопарафиновых отложений (АСПО) со скоростью до 0,085 мм/месяц. Для предотвращения этого явления рекомендуется использовать трубы с малой поверхностной активностью - из стекла, полиэтилена и других пластических масс [4].

Во втором случае можно выделить уже некоторое разграничение природы налипания жидких углеводородов на металлические и неметаллические поверхности опять же (в подавляющем большинстве) без указания марки металла и природы пластика.

Так, универсальный дисковый нефтесборщик « УНС-0003 » - стальной, а « УНС-0004 » - алюминиевый; для проведения сравнительных стендовых испытаний использовались пластиковый барабан нефтесборщика « Магнум-100 » и барабан из оцинкованной жести [5]; дисковые нефтесборщики, используемые в шламонакопителях очистных сооружений ОАО « Салаватнефтеоргсинтез », выполнены из титанового сплава; полый барабан нефтесборщика (разработка ИПТЭР) для удаления нефти с поверхности теплых водоемов выполнен из алюминия; в технических характеристиках барабанных нефтесборщиков « НС-10 » и « НС-16 » ( ОАО « Челябинский тракторный завод - Уралтрак »), барабанных и дисковых нефтесборщиков

Омского завода нефтедобывающего оборудования материал рабочего органа просто не указывается.

Рабочие органы нефтесборщиков типа « Магнум » и « Комара » известных зарубежных фирм выполнены из неметаллов. Барабаны скиммерых установок фирмы « Эластэк » выполнены из материала, поверхность которого « притягивает и удерживает на себе нефть, при этом вода барабаном отталкивается ». В рекламных проспектах нефтесборщика « Комара », щеточных нефтесборщиков компании «Lamor Corporation Ltd.» и других материал рабочего органа не назван (изготовлен предположительно из полихлорвинила); о статических специальных адгезионных покрытиях для прилипания нефти сообщается в работе [6].

Анализ представленных данных не позволяет, на данном этапе, отдать предпочтение ни одному из материалов поверхности тела вращения для удаления разлитой нефти способом прилипания.

Заметим, что в силу ряда причин, несмотря на наличие передовых отечественных разработок, эти нефтесборщики в России серийно не выпускаются [3]. Нефтяные компании в основном закупают их за границей. Например, только АК « Транснефть » в 2001 г. закупила 27 дорогостоящих нефтесборщиков. К таким скиммерам, прежде всего относятся пластиковые конструкции: ротационные- «ТДС-136» и «Магнум-100» фирмы «Эластэк» (США), дисковые типа «Комара-12К» фирмы «Вайкома» ( Англия).

Для оценки материалов, необходимых для разработки нефтесобирающих элементов нефтесборщиков, которые могут быть установлены как на отечественные, так и на импортные конструкции, а также для замены вышедших из строя рабочих поверхностей нефтесборщиков использовали как опытные данные, так и данные сопоставительных анализов работы нефтесобирающих элементов импортных и российских нефтесборщиков.

Для оценки адсорбционных способностей твердых материалов, потенциально возможных для использования в ротационных нефтесборщиках, нами проведены лабораторные испытания в одинаковых гидродинамических условиях пластинок материалов заводского изготовления из Ст 3, трубной стали 16ГС, нержавеющей стали 08Х18Н10Т, алюминия АМГ6, листового полиэтилена и полистирола производства ОАО «Салаватнефтеоргсинтез».

Для исследования использовали растворы сырой нефти с добавками гудрона. Гудрон-фракция нефти 450 °С, плотность-0,992 г/см³, t 3 =34 °C, содержит % масс.: смол (С)-19,4; асфальтенов (А)-6,3; тугоплавких парафинов (П)-7,1; серы-2,6. Показатели исследуемых растворов приведены в таблица 1.

Таблица 1 - Показатели качества исследуемых составов нефти

|

Состав |

Плотность**, г/см3 |

Кинематическая вязкость**, мм2/с |

Содержание |

||

|

%об |

% масс |

||||

|

20 °С |

50 °С |

асфальтосмолистых веществ |

парафинов |

||

|

Нефть |

0.8853 |

38,90 |

11,32 |

36,0 |

2.50 |

|

Нефть: гудрон = 9 : 1 * |

0.8994 |

58,93 |

16,54 |

48.0 |

6.03 |

|

Нефть: гудрон = 7 : 1 * |

0.9039 |

89,97 |

20,01 |

51.0 |

11.20 |

|

Нефть: гудрон = 5 : 1 * |

0.9094 |

94.59 |

23.94 |

57.0 |

15.25 |

|

Примечания * Соотношение объемное. ** Определение плотности проводили пикнометрическим методом, вязкости - по ГОСТ 3900-85 |

|||||

Содержание асфальтосмолистых веществ определяли согласно инструкции № 162-99 « Методика выполнения измерения объемной доли смолисто-асфальтеновых веществ » ЦИЛ ОАО « Салаватнефтеоргсинтез ». Измерение проводили объемным методом, сущность которого заключается во взаимодействии асфальтосмолистых веществ с серной кислотой, в результате которого образуется кислый гудрон, с последующим измерением его объема по приросту объема сернокислотного слоя. При проведении анализов использовали прямогонный бензин с НК 120 ° С.

Определение содержания парафинов выполняли по известной методике

(Нефтяная и газовая промышленность, 1986.-№4-С.48). Способность карбамида образовывать комплекс с н-алканами, а также с изомерами и циклическими углеводородами с длинными боковыми алкильными цепями позволяет выделить и определить их количество.

Сравнительную адсорбционную способность поверхности названных пластинок исследовали в статических условиях. Для этого все пластины известных размеров перед каждым опытом обезжиривали ацетоном и взвешивали на аналитических весах с точностью 0,0001 г. Затем все образцы одновременно опускали в исследуемый раствор нефти и выдерживали в течение 12 ч (для установления фазового равновесного распределения компонентов нефти в системе « раствор-твердая стенка ») при комнатной температуре, затем одновременно вынимали образцы из раствора, выдерживали в течение 30 мин для стекания излишне захваченного по силами когезии слоя нефти и снова взвешивали. В таких условиях силы адгезии в образовавшейся нефтяной пленке на твердой поверхности превышают сдвиговые напряжения в ней. Такие опыты проводили с каждым из 4-х исследуемых составов нефти, табл. 1.

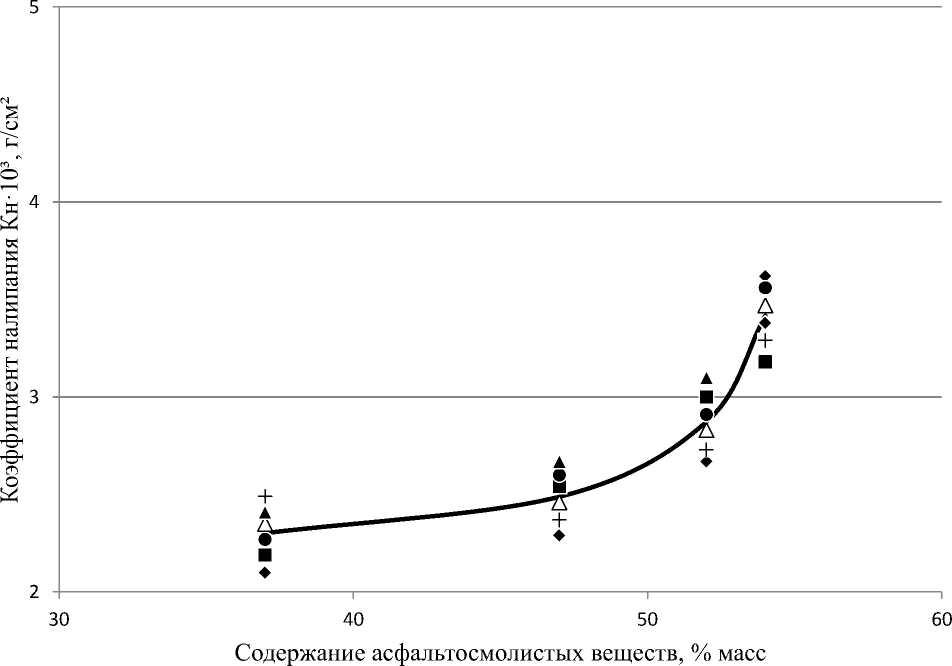

Поверхностную активность компонентов нефти к сорбции на твердой поверхности оценивали коэффициентом налипания К, г/см2. Исследовали зависимости К-сырая нефть, К=f (П), К=f (АСВ) К=f (ʋ), где П-содержание парафинов в нефти, АСВ-асфальто-смолистые вещества, ʋ- вязкость раствора. Отдельные результаты этих исследований показаны в таблице 2 и на рисунке. Воспроизводимось опытных данных по трем опытам для каждого образца не превышала 8%.

Таблица 2 - Адсорбционная способность образцов различных материа- лов в сырой нефти

|

Материал образца |

Масса сухого образца G 1 , г |

Масса смоченного образца G 2 , г |

ΔG — G 2 — G 1 , г |

Поверхность 2 S, см |

Адсорбционная способность. К, г/см2 |

Абсолютная шероховатост ь R А , мкм* |

|

СтЗ |

15,9569 |

15,9927 |

0,0358 |

16.6625 |

0,0021 |

1,46...2,50 |

|

Трубная сталь |

18,3412 |

18,3812 |

0,0400 |

17,3217 |

0,0023 |

1,3...2,1 |

|

Нержавеющая сталь |

6,7613 |

6,7999 |

0.0378 |

16,0340 |

0,0023 |

0,6...1,0 |

|

Алюминий |

3,1466 |

3,1865 |

0,0399 |

18,1320 |

0,0022 |

0,8...1,1 |

|

Полиэтилен |

0,8458 |

0,8878 |

0,0419 |

17,7660 |

0,0023 |

- |

|

Полистирол |

4,4189 |

4,4696 |

0,0507 |

23,0570 |

0,0022 |

ГОСТ** |

|

Примечания * По данным метрологической лаборатории ОАО «Салаватнефтемаш», ГОСТ 85142 «Шероховатость. Термины и определения». ** ГОСТ 24105-80 «Изделия из пластиковых материалов... и определение дефектов». Шероховатость - это дефект продукции, количественно не определяется. |

||||||

Образцы пластин: ♦ - Ст 3; А- трубная сталь; • - нержавеющая сталь;

▲ - алюминий; + - полиэтилен; ■ - полистирол

Рисунок - Зависимость коэффициента налипания К от содержания асфальтосмолистых веществ в нефтепродукте

Анализ полученных результатов показывает, что:

-

- в условиях эксперимента влияния шероховатости исследуемых материалов на сорбционную способность компонентов нефти не установлено, табл. 2;

-

- обогащенные нефти «компонентами» с повышенной поверхностной активностью (САВ), а также парафинами, приводит к увеличению коэффициента налипания компонентов на твердую поверхность всех исследуемых материалов;

-

- несмотря на различие в шероховатостях исследуемых поверхностей металлов и неметаллов к компонентам нефти, их адсорбционная способность в одинаковых условиях (в пределах ошибки эксперимента) различается незначительно, рисунок.

Этому явлению следует свое объяснение. Растворы нефтей содержат в своем составе высокомолекулярные соединения смешанных структур - САВ, которые обладают, как отмечалось, повышенной поверхностной активностью к сорбции на твердой поверхности. В частности, асфальтены (А) сорбируются на твердой поверхности (породе нефтяного пласта [7]) не только как молекулы из истинного раствора в нефти, но и как смолисто-асфальтеновые мицеллы коллоидного характера. Таким образом, на твердой поверхности первоначально могут создаваться довольно большие (порядка сотен ангстрем) липофильные центры, не специфически связывающие другие нефтяные компоненты (парафиновая часть нефти при насыщении). В непосредственно примыкающем к поверхности слое концентрация гидрофобных А повышается в 3-4 раза. При этом А усиливают адгезионные свойства, П - его способность прилипать к твердым поверхностям.

Смолы, клеящие вещества, в силу своего строения также способствуют прилипанию кристаллов П к твердой поверхности. Все вещества, входящие в состав С, имеют повышенную полярность, включают гетероатомы и снижают поверхностное натяжение на границе нефть-вода. С термически и химически неустойчивы, легко окисляются и конденсируются, превращаясь при этом в А.

Концентрация компонентов в асфальтосмолопарафиновых отложениях (АСПО) на твердой поверхности резко возрастает по мере окисления кислородом воздуха тяжелых и выветривания легких фракций нефти, что ведет к их интенсивносному взаимодействию с такой поверхностью.

Толщина и прочность поверхностной пленки определяется взаимодействием внутренних ПАВ раствора с нефтяными компонентами, прежде всего с компонентами повышенной активности С и А. Вследствие этого на твердой поверхности образуются плотные молекулярные упаковки. С высокой сдвиговой вязкостью, невзирая на величину шероховатости поверхности.

О существовании такой упаковки свидетельствует отложение АСПО на внутренней поверхности нефтепроводов. Удаление поверхностной пленки здесь достигается дорогостоящем способом-скребками, скребками-центраторами, гидравлической оттиркой [2,8].

Факторы, влияющие на образование АСПО, механизм его образования и состав приведены в обзорной работе [8]. В зависимости от природы нефти и содержания в ней твердых углеводородов, АСПО включает: П-9-77%, С-5-30%, А-0,5-70 %, связанная нефть-до 60%, механические примеси-110 %, вода-доли процента, сера-2%.

Таким образом, материал рабочей поверхности твердого тела (как и тела вращения - барабана) не должен оказывать существенного влияния на эффективность работы конструкции. Этот факт и подтверждается нами при многократных количественных испытаниях явления прилипания (адгезии) нефти к образцам из различных материалов с различной шероховатостью при окунании их в системы нефть, нефть+гудрон.

Подтверждением этому служат также экспериментальные данные и практические наблюдения других исследователей. В частности, в ходе подбора импортозаменяющих барабанов для нефтесборщика « Магнум » был испытан на шаимской и тюменской нефтях ряд барабанов из оцинкованной жести при частоте вращения 54 об/мин и толщине пленки нефти 1 ...2 см.

Установлено, что удельная производительность предлагаемого барабана составила 0,06-0,107 см3/(см2•с), в то время как в аналогичных условиях барабан от агрегата « Магнум » обеспечивал только 0,056-0,036 см3/(см2"с). Практически не уступал « Магнум-100 » по удельной производительности и барабан большого диаметра, изготовленный из оцинкованной жести (0,0530,032 см3/(см 2 "с) [5,9].

Интересные наблюдения приводит Ж. Парколе [10]. Он установил, что производительность нефтесборщиков со временем эксплуатации повышается и « это правило имеет общий характер ». Такое явление можно объяснить только образованием на поверхности барабана тонкой оболочки асфальтосмолистых веществ, которая не удаляется нефтесъемными устройствами и со временем стабилизируется и упрочняется. Она выполняет (по аналогии с работами по изоляции трубопроводов) роль грунтовки (праймера) при нанесении антикоррозионного мастично-битумного покрытия. В нашем случае роль адгезионного слоя (поверхности) выполняет уже не поверхность самого материала тела вращения, а оболочка (подложка) из полярных (клеящих) высокомолекулярных соединений нефти, адсорбируемых и удерживаемых шероховатой поверхностью самого материала, обладающая повышенной поверхностной активностью (сродством) к углеводородам нефти. По этой причине роль материала самого тела вращения при сборе разлитой нефти становится незначительной, чем и можно объяснить как результаты стендовых испытаний [5], так и наблюдения Ж. Парколе. Мнение о незначительном влиянии поверхностной активности материала лент и дисков на производительность рабочих агрегатов нефтесборщиков высказывалось и ранее [11].

Таким образом, выбор конструкционного материала для создания рабочего органа барабанного нефтесборщика должен определяться не способностью материала «притягивать и удерживать нефть на своей поверхности» (из рекламного проспекта фирмы «Эластэк»), а другими критериями, а именно, материал должен обладать:

-

- технологичностью (резка, вытяжка, гибка, сварка) при изготовлении барабана с возможностью создания легкого жесткого изделия для обеспечения положительной плавучести и механической прочности всей конструкции;

-

- износостойкостью к истиранию от контакта с нефтесъемниками;

-

- хорошей теплопроводностью для нагрева наружной поверхности стенки, способностью конструкции к компенсации температурных изменений в условиях окружающей среды (вода, воздух);

-

- антикоррозионными свойствами к водным растворам солей, сернистым и высокосернистым углеводородам нефти;

-

- доступностью и относительной дешевизной.

Всем этим показателям, по нашему мнению, удовлетворяет листовая нержавеющая сталь. Из этого материала изготовлен и испытан НПЦ «Шэрыкъ» всесезонный нефтесборщик барабанного типа.

Список литературы О рабочей поверхности нефтесборных устройств при ликвидации аварийных разливов с водных объектов

- Забелла Е. Нефтяные слезы Роcсии: аварии на нефтепроводах провоцируют рак//http://top.rbc.ru/economics/10/04-2012-645532. chtml. 16. 09. 2013.

- Файзуллин Н.Х., Рогозин В.И., Жирнов Б.С. Процессы парафини- зации и методы борьбы с парафиноотложениями в промысловом оборудовании и магистральных нефтепроводах // Образование, наука, производство: Сб. научн. тр. - Уфа: УГНТУ, 2003. - С. 22-27.

- Попов Л.И., Карабанов А.А., Лукьянов А.В., Щеглова Н.М. Сбор разлитой нефти в Западной Сибири // Транспорт и хранение нефти: Эксп. - инф. / ВНИИОЭНГ. - М, 1990. - Вып. 8.-С. 11-15.

- Выговский В.П., Бик Х.В., Шон Т.К., Хоэ Л.Д. Проблема транспорта высокозастывающих нефтей по подводным трубопроводам // Нефтяное хозяйство, 1996. - № 8. - С. 85-87.

- Хлесткин Р.Н., Самойлов Н.А., Мухутдинов Р.Х. Стендовые испытания нефтесборщика «Комара» при сборе российских нефтей // Нефтяное хозяйство, 2001. - № 12. - С. 90-91.

- Гумеров А.Г., Азметов Х.А., Гумеров Р.С. Техническая эксплуатация подводных переходов трубопроводов. - М.: Недра, 2003. - 300 с

- Титов В.И., Жданов С.А. Особенности состава и свойств остаточных нефтей // Нефтяное хозяйство, 1989. - № 4. - С. 28-31.

- Иванова Л.В., Буров Е.А., Кошелев В.Н. Асфальтосмолопарафиновые отложения в процессах добычи, транспорта и хранения//Нефтегазовое дело, 2011. -№1.-С.268-284.

- Консейсао Аугусто да. Ликвидация аварийных разливов нефти и нефтепродуктов с поверхности воды с помощью нефтесборщиков адгезионного типа: Автореф., дисс., канд. техн. наук, Уфа, УГНТУ, 2002.

- Парколле Ж. Подход к расчету набора средств для ликвидации разливов нефти на реках // Трубопроводный транспорт нефти, 1996. - № 8. - С. 42-43.

- Удаление разлитой нефти способом прилипания//РЖ Технологические аспекты охраны окружающей среды. М.:ВИНИТИ, 1989.-№2.-с.71.