О влиянии химического состава металла на режим термической обработки отливок из стали марки 110Г13Л

Автор: Чуманов Илья Валерьевич, Порсев Михаил Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 39 (298), 2012 года.

Бесплатный доступ

Рассмотрена возможность снижения длительности режима термической обработки отливок из стали марки 110Г13Л за счет дифференциации температур нагрева отливок под закалку в зависимости от содержания в них углерода. Проведена серия экспериментальных плавок, изучено влияние понижения температуры закалки относительно общепринятой на структуру металла.

Сталь 110г13л, отливки, закалка, микроструктура

Короткий адрес: https://sciup.org/147156763

IDR: 147156763 | УДК: 669.1

Текст научной статьи О влиянии химического состава металла на режим термической обработки отливок из стали марки 110Г13Л

Как известно, основным фактором, обеспечивающим высокую вязкость и сопротивление ударноабразивному износу отливок из стали марки 110Г13Л, является структура аустенита, получение которой достигается термической обработкой отливок (закалкой). Общепринятый режим термической обработки такой стали – закалка в воде от температуры 1100–1150 °С, при этом скорость нагрева до закалочной температуры ограничивается 70–150 °С/ч [1]. Такие невысокие скорости нагрева вкупе с достаточно высокой закалочной температурой, а также с зачастую требующимися длительными выдержками делают процесс термической обработки стали 110Г13Л достаточно длительным и энергоемким, что особенно актуально при использовании для нагрева отливок под закалку электрических печей. С целью снижения энергоемкости процесса термической обработки необходимо рассмотреть возможности уменьшения ее продолжительности, разумеется, не в ущерб качеству. Одним из путей сокращения времени термической обработки, на наш взгляд, является понижение закалочных температур до некоторых разумных теоретически обоснованных величин. Целесообразность закалки всех отливок от одной температуры 1100 °С является не совсем оправданной, ведь согласно диаграмме Fe–Mn–C [2], например, для стали с содержанием углерода 0,90 % структура чистого аустенита может быть обеспечена нагревом до 860 °С, т. е. нагрев такой стали до 1100 °С вряд ли будет оправдан, но при этом потребует затрат времени и тепла. Анализ диаграммы состояния позволил представить в табличном виде зависимость необходимой температуры закалки стали от содержания в ней углерода (табл. 1).

Таблица 1

Рекомендуемые температуры нагрева отливок с разным содержанием углерода под закалку

|

№ п/п |

Содержание углерода, % |

Рекомендуемая температура нагрева под закалку, °С |

|

1 |

0,90 |

860 |

|

2 |

0,95 |

880 |

|

3 |

1,00 |

900 |

|

4 |

1,05 |

920 |

|

5 |

1,10 |

950 |

|

6 |

1,15 |

980 |

|

7 |

1,20 |

1000 |

|

8 |

1,25 |

1030 |

|

9 |

1,30 |

1050 |

Из табл. 1 видно, что далеко не всегда есть необходимость нагрева отливок до температуры 1100 °С, зачастую можно обойтись и гораздо более низкими температурами, уменьшив тем самым продолжительность цикла термообработки и его энергоемкость.

Для экспериментальной проверки выдвинутого предположения в условиях литейного цеха Златоустовского литейного завода «Метапласт» были отобраны отливки из 16 разных плавок. Все отлив-

Химический состав металла экспериментальных плавок

|

№ плавки |

Содержание элементов, % |

||||||||

|

С |

Mn |

Si |

P |

S |

Ni |

Cr |

Mo |

V |

|

|

1 |

0,99 |

11,40 |

0,57 |

0,049 |

0,002 |

0,24 |

0,45 |

0,02 |

0,04 |

|

2 |

1,00 |

11,60 |

0,66 |

0,05 |

0,002 |

0,32 |

0,48 |

0,04 |

0,04 |

|

3 |

0,98 |

12,20 |

0,63 |

0,051 |

0,005 |

0,24 |

0,60 |

0,03 |

0,06 |

|

4 |

1,05 |

12,30 |

0,55 |

0,051 |

0,004 |

0,30 |

0,29 |

0,03 |

0,07 |

|

5 |

0,90 |

11,70 |

0,67 |

0,04 |

0,002 |

0,24 |

0,33 |

0,03 |

0,06 |

|

6 |

1,13 |

11,30 |

0,50 |

0,062 |

0,016 |

0,07 |

0,18 |

0,01 |

0,06 |

|

7 |

1,10 |

12,20 |

0,59 |

0,056 |

0,015 |

0,29 |

0,40 |

0,04 |

0,08 |

|

8 |

1,00 |

11,50 |

0,57 |

0,053 |

0,01 |

0,30 |

0,62 |

0,04 |

0,06 |

|

9 |

1,03 |

11,30 |

0,63 |

0,057 |

0,01 |

0,42 |

0,38 |

0,02 |

0,20 |

|

10 |

1,00 |

10,45 |

0,56 |

0,046 |

0,011 |

0,21 |

0,30 |

0,02 |

0,06 |

|

11 |

1,25 |

10,40 |

0,63 |

0,044 |

0,01 |

0,06 |

0,36 |

0,01 |

0,05 |

|

12 |

1,10 |

12,45 |

0,56 |

0,057 |

0,008 |

0,31 |

0,21 |

0,03 |

0,07 |

|

13 |

1,14 |

11,90 |

0,60 |

0,05 |

0,009 |

0,11 |

0,11 |

0,01 |

0,04 |

|

14 |

1,08 |

12,10 |

0,61 |

0,057 |

0,01 |

0,11 |

0,12 |

0,01 |

0,04 |

|

15 |

1,05 |

11,20 |

0,63 |

0,041 |

0,002 |

0,10 |

0,53 |

0,01 |

0,04 |

|

16 |

0,98 |

11,54 |

0,46 |

0,035 |

0,002 |

0,18 |

0,46 |

0,02 |

0,03 |

Таблица 3

ки являлись однотипными деталями с максимальной толщиной стенки 60 мм. На каждой отливке выполнялось по 2 технологических прилива диаметром 20 мм, выступающих в роли образцов-свидетелей, по результатам исследований которых производились дальнейшие заключения о качестве термической обработки всей отливки.

Химический состав металла всех 16 плавок приведен в табл. 2.

Из табл. 2 мы видим, что содержание углерода в отливках в разных плавках варьируется от 0,90 % до 1,25 %. Следует отметить, что в условиях завода «Метапласт» подобное содержание углерода является среднестатистическим, порядка 95 % отливок характеризуются именно таким содержанием углерода.

Таким образом, имеет место следующая картина: налицо набор отливок с разным содержанием углерода и, соответственно, с разной закалочной температурой. С позиций экономии каждая отливка должна обрабатываться по индивидуальному режиму; с позиций производства режим термической обработки должен быть единым как минимум для каждой категории отливок. На наш взгляд, целесообразно искать компромисс между тотальной экономией и реалиями производства: ни один литейный цех при обширной номенклатуре выпускаемых деталей не в состоянии организовать в рамках одной категории отливок складирование и раздельную термическую обработку, например, 16 групп отливок. Но при этом мы считаем целесообразным выделение нескольких групп отливок (в зависимости от содержания в них углерода) и разработку для каждой группы соответствующего режима термической обработки. Пример подобной предлагаемой градации отливок приведен в табл. 3.

Рекомендуемая температура закалки для разных групп отливок

|

№ п/п |

Содержание углерода, % |

Температура закалки, °С |

|

1 |

0,90–1,0 |

900 |

|

2 |

1,0–1,10 |

950 |

|

3 |

1,10–1,25 |

1030 |

Согласно полученным рекомендациям все отливки из 16 плавок были поделены на 3 группы, в зависимости от содержания углерода.

Отливки с содержанием углерода 0,90–1,0 % (плавки № 1, 2, 3, 5, 8, 10, 16) были скомплектованы в одну садку и подвергнуты термической обработке в шахтной термической печи по следующему режиму:

– посадка в печь при температуре 200 °С;

– нагрев садки до температуры 750 °С со скоростью 70 °С/ч;

– выдержка при температуре 750 °С 1 ч;

– нагрев до температуры 900 °С со скоростью 150 °С/ч;

– выдержка при температуре 900 °С 2,5 ч;

– закалка в воду.

Согласно диаграмме состояния нагрев отливок с данным содержанием углерода до 900 °С должен был обеспечить получение аустенитной структуры в металле.

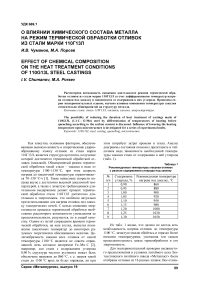

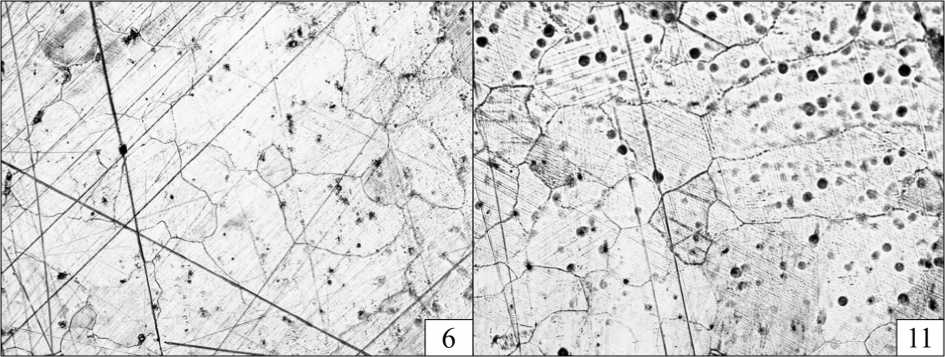

Результаты исследований образцов-свидетелей, отделенных от термообработанных отливок, показали: нагрев до температуры под закалку до 900 °С не обеспечил требуемой структуры, данные подтверждаются приведенными на рис. 1 микрофотографиями (номера в нижнем правом углу на фотографиях соответствуют номерам плавок в табл. 2).

Рис. 1. Микроструктура образцов закаленных от 900 °С (х100)

Рис. 2. Микроструктура стали после закалки от 970 °С

Структурные исследования образцов показали, что на фоне аустенитной структуры наблюдаются мелкие карбидные включения, которые в некоторых случаях сливаются, образуя тонкую оторочку по границам зерен, местами грубой формы включения. Данная структура, как известно, приводит к охрупчиванию стали.

Возможно, наличие этих карбидов связано с тем, что при выборе режима температуры под закалку не были учтены потери температуры садки при переносе корзины с отливками из печи в закалочный бак, в результате чего при этом переносе температура садки опустилась ниже критической и произошло повторное выпадение карбидов.

С целью установления величины падения температуры были произведены замеры изменения температуры садки с помощью оптического пиро- метра «Диэлтест-ТВ 2П» от момента открытия крышки печи до погружения корзин с отливками в закалочный бак.

Проверку проводили на десяти садках, закаливаемых в соответствии с д е йствующим технологическим режимом термической обработки завода «Метапласт». При подъеме крышки печи по результатам замера пирометр о м температура садки составляла 1070–1100 °С, п е ренос отли в ок в бак осуществлялся в течение 11–14 секунд, над баком замер показал температуру 1 030–1040 °С. В среднем , падение температуры о т момента открытия кры ш ки печи до полного погружения корзин с отливками в закалочный б а к с водой составило 60– 7 0 °С, что, по всей видимости, не о бходимо учитывать при выборе режимов нагрев а отливок под закалку.

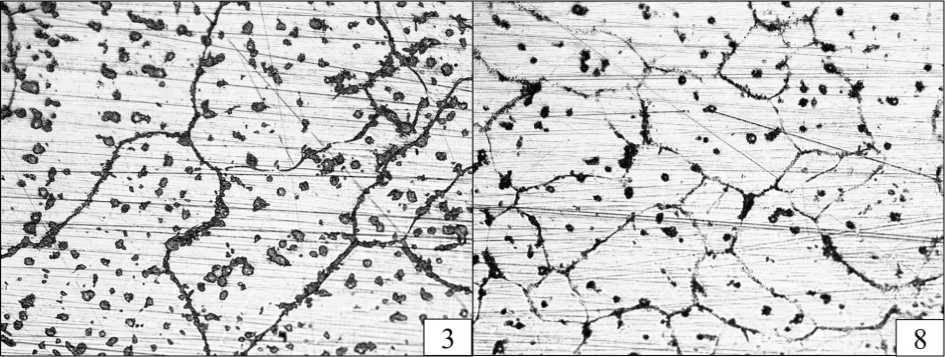

С учетом вышесказанного из отливок тех же плавок была сформирована еще одна садка, которую обработали по такому же графику нагрева, но изменив температуру закалки до 970 °С, т. е. увеличив расчетное значение температуры из табл. 2 на величину падения температуры садки при переносе из печи в закалочный бак. Микроструктура, представленная на рис. 2, полученная в отливках в результате нагрева отливок под закалку от 970 °С, показала, что закалка от такой температуры отливок с содержанием углерода 0,9–1,0 % является достаточной для растворения карбидов и получения структуры чистого аустенита.

Отливки с содержанием углерода 1–1,10 % (плавки № 4, 7, 12, 14, 15) также были скомплектованы в отдельную садку. Согласно разработанным рекомендациям температура закалки отливок с таким содержанием углерода составила 950 °С, для компенсации потерь температуры при переносе садки из печи в закалочную ванну для данной группы отливок закалочная температура была назначена равной 1020 °С.

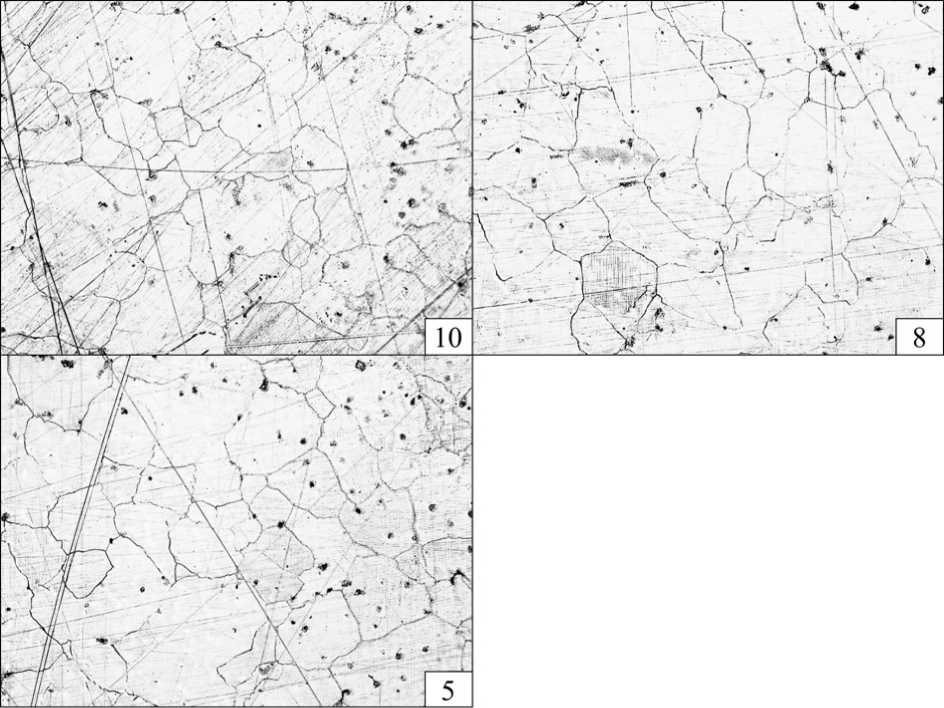

В результате проведе н ной термической обработки в отливках была получена аустенитная структура, что полностью удовлетворяет требованиям, предъявляемым к стали марки 110Г13Л. Таким образом, закалка от 1020 °С для о т ливок с содержанием углерода 1,0–1,10 % вполне достаточна для полного растворения карбидов, д а нные подтверждены микрофотогра ф иями, представленными на рис. 3.

По такому же принц и пу и с таким же полож и тельным результатом была проведена термическая обработка отливок с содержанием углерода

Рис. 3. Микроструктура стали после закалки от 1020 °С

Рис. 4. Микроструктура образцов, закаленных от 1090 °С (х100)

1,10–1,25 % (плавки № 6, 11); с учетом концентрации углерода и компенсации потерь температура закалки отливок была назначена равной 1090 °С. Фотографии полученной микроструктуры приведены на рис. 4.

Проведенные исследования подтверждают, что температура закалки отливок из стали марки 110Г13Л действительно может быть снижена, в том числе в некоторых случаях на 130–180 °С, при этом не потребуется внесения кардинальных изменений в ритм работы цеха – предложенная схема для своей реализации потребует лишь принятия дополнительных организационных мер. При всем при этом следует иметь в виду, что снижение зака- лочной температуры на 150 °С – это уменьшение длительности цикла термической обработки на один час, а соответственно, и ускорение темпов обработки отливок, экономия энергоресурсов, сокращение времени работы нагревательных элементов в зоне высоких температур и, следовательно, продление ресурса их работы.

Список литературы О влиянии химического состава металла на режим термической обработки отливок из стали марки 110Г13Л

- Давыдов Н.Г. Высокомарганцевая сталь/Н.Г. Давыдов -М.: Металлургия, 1979. -175 с.

- Власов В.И. Литая высокомарганцовистая сталь/В.И. Власов, Е.Ф. Комолова. -М.: Гос. науч.-техн. изд-во машиностроит. лит., 1963. -196 с.