Об экономической оценке экологичности технологического процесса и оборудования

Автор: Дмитриченко Михаил Иванович, Алексеев Геннадий Валентинович, Осюхина Екатерина Юрьевна

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 2 (12), 2010 года.

Бесплатный доступ

Предложен вариант экономической оценки экологичности технических средств, позволяющих осуществлять более глубокую переработку сырья. Одновременно учитывается вовлечение в основной производственный процесс сырья полученного за счет ресурсосбережения.

Экономическая оценка, экологичность, оборудование, производство, жиросодержащие продукты

Короткий адрес: https://sciup.org/148185843

IDR: 148185843 | УДК: 504+664

Текст научной статьи Об экономической оценке экологичности технологического процесса и оборудования

Современный период развития отечественной экономики связан с возрастающей ролью предприятий сервиса в жизни нашего общества. Не являются исключением из этой закономерности предприятия торговли и ресторанного бизнеса, многие из которых осуществляют полный цикл переработки от пищевого сырья до готового продукта.

Экономические реалии заставляю такие предприятия решать две взаимосвязанные задачи: более полно перерабатывать используемой сырье и заботиться об уменьшении перерабытывающими производствами экологической нагрузки на окружающую среду.

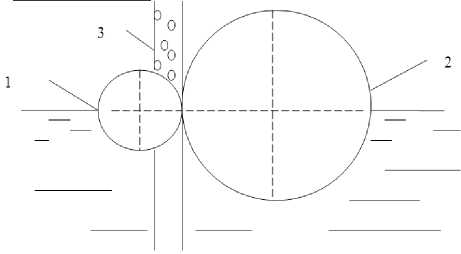

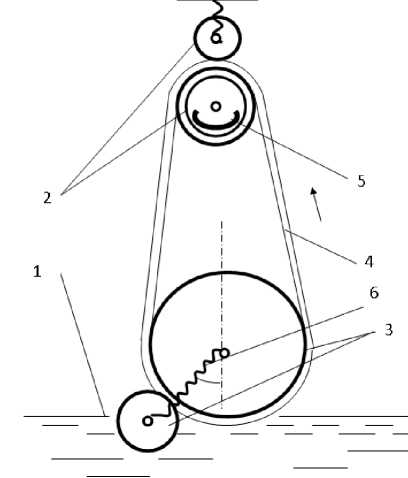

Пусть, например, некоторое предприятие, имеющее собственное производство, связанное с переработкой жиросодержащей продукции (кондитерское, мясо- или рыбоперерабатывающее и т.д.) озабочено снижением выброса технологических или промывных жиросодержащих стоков воды. Удаляя поверхностный слой жира, собирающийся на поверхности в отстойнике, например с помощью устройства изображенного на рис.1, оно пускает собранную фракцию в основное или вспомогательное производство [1].

Устройство состоит из ванны с разделяемыми жидкостями 1, отжимных валков 2 и транспортирующих валков 3, установленных на входе размещенной на них упругой пористой ленты 4 в ванну, отжимные валки размещены вне ванны, причем один из них выполнен полым и перфорированным, а внутри него диаметрально противоположно зоне контак- та с упругой пористой лентой и вторым отжимным валком размещен желоб 5 для отвода жировой фракции, причем транс- портирующие валки соединены между собой пружиной 6 и установлены на вхо- де в ванну так, что один из них касается своей поверхностью зеркала ванны, а второй размещен в ней и межосевая ли- ния транспортирующих валков составляет угол а с межосевой линией отжимных валков при

cos а =---

1 + h этом где R – ради-

1 к ) R - E J

ус транспортирующего валка; h – толщина упругой пористой ленты; k – коэффициент упругости пружины; E – модуль упругости пористого материала.

Работает устройство следующим образом. Пористая упругая лента 4 поступает в зону размещения транспортирующих валков 3, где под действием пружины 6 деформируется. При ее сжатии из отдельных пор легко удаляется находящийся там воздух, поскольку поверхности ленты не испытывают на себе никакого дополнительного воздействия. Перемещаясь в ванну 1 с разделяемыми жидкостями, лента за счет упругих свойств начинает восстанавливать свою геометрическую форму, вбирая в себя жировую фракцию. Имея строго заданную толщину, лента воздействует только на определенный удаляемый слой жидкости, не перемешивая его с другими. Приходя по мере перемещения в соприкосновение с подпружиненными отжимными валками 2, пористая лента снова деформируется, освобождая поры от собранной с поверхности ванны жировой фракции.

Рисунок 1 – Технологическое оборудование для удаления жиросодержащей пленки

Собранная жировая фракция через перфорацию одного из отжимных валков поступает в размещенный в нем желоб 5 и удаляется для дальнейшей переработки. В дальнейшем описанный цикл деформирования упругой ленты с поглощением удаляемой фракции повторяется.

Аналитическую модель описанного оборудования можно представить следующим образом.

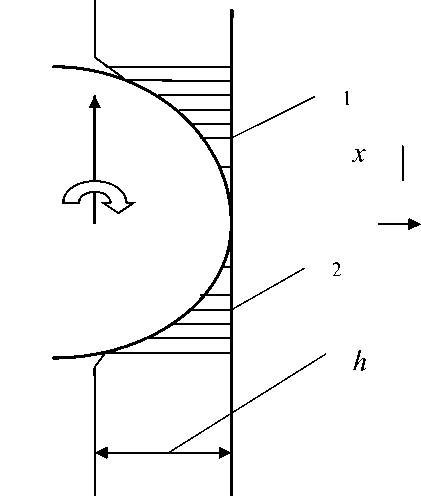

Пусть непрерывная лента упругого пористого материала, проходя между двумя валками, установленными по урезу разделяемой эмульсии, сжимается, а после входа в верхний более легкий слой восстанавливает первоначальную структуру с заполнением пор наиболее легкой фракцией расслоившейся эмульсии (рис.2).

Определим основные параметры процесса, влияющего на время t, необходимое для полной «пропитки» такой ленты толщиной h.

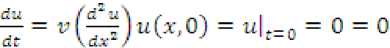

Для записи уравнения Навье-Стокса и соответствующих начальных и граничных условий воспользуемся следующими соображениями.

Предположим, что диаметр одного из сжимающих валков значительно больше диаметра другого валка, то есть d< Для указанных ограничений течение жидкости вдоль продольной оси отдельной поры можно считать одномерным, массовые силы отсутствующими, а движущей силой такого течения - атмосферное давление. Уравнение Навье-Стокса и начальные условия интегрирования в этом случае будут выглядеть достаточно просто . (1) Граничные условия запишем, пренебрегая изменением длины пор при формообразовании, считая ее равной толщине деформируемой ленты, и выбирая начало координат на оси большого валка на расстоянии h от малого валка. В этом случае на правом торце пор имеем 77 - - = : , (2) а граничные условия на левом торце определятся из уравнения Бернулли, записанного для истечения жидкости через насадок под действием постоянного давления Р0 u(h,t)= A, где А = ф^2g(h+Pо/р) (3) Интегрирование произведем используя известную температурновременную аналогию записанной задачи для распространения теплоты в конечном тонком стержне, заменяя температуру T на скорость и. В общем случае для граничных и начальных условий, изображенных на рис.2, постановку такой задачи можно записать следующим образом. Рисунок 2 - Принципиальная схема деформирования упругого пористого материала: 1 - малый валок; 2 - большой валок; 3 - упругая пористая лента ~ h0Y-kY 1 = h0u0, ~ hzу + (lh + к)у! = h u . Так как здесь h0 = 0, h, = да , то эти ~ уравнения принимают вид у1 = 0, у = ut и ~ ~ мы имеем и = w + и, , f (x) = u0 - и, . Для дальнейших преобразований введем новую искомую функцию w = w(x, 1), связанную с и формулой [2] и(x,1) = w(x, 1) + у + У[x, где у и у. - не- В капилляре конечной длины (с гидроизолированной боковой поверхностью) правый конец гидроизолирован: которые постоянные коэффициенты, которые мы будем подбирать так, чтобы для функции w получились однородные д и дx x=0 = 0, левый поддерживается при краевые условия. Так как ди д w — = — + у,, то дx дx условия: ~ постоянной скорости: и|^ = и, , а начальная скорость постоянна по капилляру: и\о = и0 . Предварительно определим у и Y1 из уравнений определяющих требование однородности, которые состоят в выполнении равенств , ди k дx = h ] u x=0 v ~ I x=0 - и 0 Г ; , ди - к — дx = h < u x=l ^- I x=l ~ u перепишутся в виде: , д w k дx = h 0 w. x=0 | x=0 +h 0 у- ку 1 ~ - h 0 u 0 ; Рисунок 3 - Принципиальная схема формоизменения пор: 1 - зона «сухого» деформирования; 2 - зона упругого восстановления формы материала. — , д w k дx = hw| x=l Далее to I x=l ~ + hу + (lh + к) у, - hz uz. по (2 n+1)2n2a 21 w(x,1) = ”ane 412 n=0 cos формуле (2 n + 1)nx 2l , причем начальное условие, в этом случае, записывается так: Е” (2n + 1)nx х аn cos-------= f (x), n =0 21 0 < x< l. Легко проверить, что система функций cos(2n +^1)nx (n = 0,1,2,...) ортогональна на интервале (0, l) . Поскольку f 2(2n + 1)nx , l cos ---:----dx = —, то коэффициенты 0 21 2 a n разложения функции f1(x) по ортогональной системе функций находятся по формулам: а„ = 2 jf (х) l 0 cos2 (2 n + 1)пх ^ ^d^C ; 2l Пусть при использовании такого технологического оборудования совер шенствование режимов процесса снизило ~ 2(u - u,) (2n + 1)nx , a„ =----0----1 cos-----:------dx = ... n l 2l = ^uj-u/) (2 n + 1)n Подставляя последнее выражение в формулу для w , получаем искомое решение задачи. Таким образом, решением будет количество отходов жирового сырья при переработке с n0 до щ. Покажем, каким образом использование этих результатов влияет на общую эффективность реа- лизуемого процесса. Откорректируем объем перераба- ~ ~ u=u+ 4(uо -ui) π ∞ I (-1) n=0 X... ... X (2 n + 1)пх cos------— 2l 2 n +1 (2 n+1)2n2a21 e 41 l При этом, учитывая записанные ранее граничные условия для гидродинамической задачи, в полученном решении следует заменить параметры uо,ui,aна соответствующие величины, взятые из (1), (2) и (3). Преобразованное при такой замене решение будет выглядеть следующим образом тываемого сырья с точки зрения получения "на выходе" одного и того же количества готового продукта А. С этой целью можно записать А = а0 (1 -n0) = ai(1 -n 1), откуда следует, что новый объем переработки сырья определится как а1 = а0(1 —n0)/(1-n 1), где: а0- первоначальный объем переработки сырья; n0 и n 1 -доля отходов на базовом и усовершенствованном оборудовании, соответственно. Пусть использование новшества привело к увеличению стоимости оборудования с С до C 1 =А 1 C. С учетом этих изменений балансовая стоимость оборудования определится (с затратами на доставку и монтаж) соотношениями А2С и A2C1, для базового и усовершенствованного образцов обору- дования, соответственно. Сопутствующие капитальные ∞ u = A--У (-1)n x... Пn=0 ... X (2 n + 1)nx cos _______2 h 2 n +1 (2n+1)2n2v t 4 h2 Для достаточно больших значений вложения в этом случае определятся как К0 =АзС и Ki=A3C1 =A3A1C. В составе эксплуатационных затрат рассмотрим: амортизационные отчисления; затраты на текущий ремонт и техобслуживание; стоимость электро- t это выражение дополнительно упростится и может быть представлено в ви- де: u « A 4 A n2v t 4 h h^ энергии; стоимость спецодежды. Амортизационные отчисления и отчисления на капремонт оборудования π πx cos . 2 h составят: А мо =А 4А з С; А м1 = А 4А з С1 = Учитывая принятую модель за- полнения капилляра и соответствующее выражение для А, окончательно имеем I Р Д - n2v t u ~ф 2q(h + — )(1--e 4h2 cos—). p n 2 h Полученная модель дает представление об основных параметрах влияю- А 4А зА1 С; Кро = А 5А 2 С; Kр1 = A 5A 2 С1 = A 5A 2A1C. Затраты на текущий ремонт и техобслуживание определяются величиной амортизационных отчислений и составят Тро = А бА мо ; Тр1 = АбАм1 . Затраты на электроэнергию рас- щих на процесс заполнения тонкого слоя пористого материала и позволяет произвести оценку основных технологических параметров реализующих его технологических устройств. считывают, исходя из потребляемой мощности, годового времени работы оборудования и стоимости киловаттчаса электроэнергии, причем коэффициент загруженности оборудования определяется дневной нормой переработки сырья и производительностью оборудования. Производительность нового оборудования можно определить из следующих соображений. Энергозатраты определяются количеством отделенных при переработке частичек, так как все они вступают в контакт с рабочими органами. При одинаковой мощности используемых электродвигателей за единицу времени на базовом и новом образцах оборудования должно быть отделено одинаковое количество отходов, следовательно P nо = P1 n1 . Таким образом, для энергозатрат получаем: Эзо = А7 (а0 /Р); Эз1 = А7 (а1 /Р1 ) = А7 (а0 /Р)(1-n0)n1 /[(1-n1)n0]. Заработная плата рабочего, обслуживающего оборудование, с соответствующими начислениями также зависит от фактически отработанного времени, то есть объема переработки сырья и производительности машины Зпо = А8 (а0/Р); 3п1 =A8 (a1/P1) . Аналогичным образом определяются затраты на спецодежду: Соо = А9(а0/Р) ; Cо1 = A9(a1/P1) . Учет показателей надежности, в частности долговечности, произведем введением в анализ коэффициентов рено- вации, определяющихся, как известно, формулой R = Е/[(1+Е)T-1] ,где Е – норматив приведения ; Т - срок службы оборудования, лет. Используя приведенные соотношения, известную формулу для оценки эффективности нового оборудования — Q В1 (Ro+EH ) Э З 0 ■ В 0 ■ (R1+ Ен) (И1 - И2)-Ен (К2 - К1) _э + R1+ Ен З, которую можно переписать, с учетом стоимости высвобожденного сырья, в виде: э=(С (1 - no AsEn+Е.) - ' )^+... ние для экономической эффективности запишется следующим образом: Эк = -———, где: С - стоимость ба-((1+Е ) Тт -1 + Ен ) зового образца оборудования; А – объем переработанного сырья "на выходе"; Р – производительность базового образца; Т – срок службы базового образца; m – коэффициент повышения срока службы нового образца; n0 – коэффициент потерь сырья базового образца;n1 – коэффициент потерь сырья нового образца; Eн – нормативный коэффициент эффективности капвложений; А0 – стоимость одного килограмма сырья; АI– соответствующие коэффициенты. Соотношения полученного типа целесообразно использовать при оценке экологичности определенных технических решений (технологических процессов или оборудования), имея в виду что выведение из производственных стоков дополнительного количества жиров снижает их вредное воздействие на окружающую среду. С экологической точки зрения полезность предложенных решений выходит за рамки отраслевых пределов, поскольку такие устройства могут с успехом использоваться, например, для очистки поверхностей водоемов от разлившейся по ним нефти.