Об особенности деформирования анизотропной трубной заготовки при изгибе проталкиванием

Автор: Маслов Валентин Дмитриевич, Николенко Кирилл Анатольевич, Мисюра Валентин Дмитриевич, Николенко Константин Анатольевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.15, 2013 года.

Бесплатный доступ

Приведена методика применения конечно-элементного анализа процесса изгиба трубной заготовки проталкиванием. Установлено влияние нормальной анизотропии свойств заготовки на напряженно-деформированное состояние.

Изгиб трубной заготовки проталкиванием, конечно-элементный анализ, напряженно-деформированное состояние, влияние анизотропии

Короткий адрес: https://sciup.org/148202519

IDR: 148202519 | УДК: 621.981.011

Текст научной статьи Об особенности деформирования анизотропной трубной заготовки при изгибе проталкиванием

Италии, Испании, Германии, Швеции, Финляндии, Голландии, а в последнее время и Китая.

Цель проводимых исследований – разработка технологии и конструкции оснастки для производства импортозамещающей продукции – тонкостенных крутоизогнутых отводов из коррозионно-стойкой стали Х18Н9.

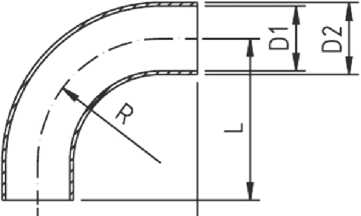

Формообразование тонкостенных крутоизогнутых отводов с соотношением R/DН = 1 – 1/5 (где R и DН – соответственно радиус изгиба по срединной поверхности отвода и наружный диаметр трубной заготовки) представляет определенные трудности.

Среди большого многообразия методов формообразования отводов с малым радиусом кривизны, существующих в настоящее время, применяются в основном, два [2]: проталкивание трубной заготовки с внутренним наполнителем через матрицу, имеющей криволинейную ось, и протяжка – раздача трубной заготовки на рогообразном сердечнике. Основной формоизменяющей операцией является изгиб, то есть поворот сечений заго- товки относительно центра кривизны.

Рис. 1. Фрагмент технологического трубопровода предприятия пищевой промышленности

Таблица 1. Геометрические параметры отводов из коррозионно-стойкой стали

L

|

Dy |

D1 |

D2 |

L |

R |

Вес (кг) |

|

25 |

25 |

28 |

50 |

50 |

0,05 |

|

32 |

32 |

35 |

55 |

55 |

0,08 |

|

40 |

38 |

41 |

60 |

60 |

0,10 |

|

50 |

50 |

53 |

70 |

70 |

0,17 |

|

65 |

66 |

70 |

80 |

80 |

0,39 |

|

80 |

81 |

85 |

90 |

90 |

0,57 |

|

100 |

100 |

104 |

100 |

100 |

1,17 |

Для осуществления гибки проталкиванием оборудовании [3]. Внутреннее давление в заго-заготовки с наполнителем требуются специали- товке создавалось сжатием наполнителя из по- зированные прессы (ПГФП 20/100), которые лиуретана СКУ-7Л. Однако в результате того, имеют ограниченное применение.

При протяжке - раздаче по рогообразному сердечнику необходим дифференцированный нагрев заготовки, и также требуется специализированное оборудование [2].

Цены крутоизогнутых отводов, изготовленных этими двумя методами, не выдерживает конкуренции с ценой отводов, поставляемых по импорту в связи с высокими трудозатратами на их изготовление, а также применением дорогостоящего специализированного оборудования.

Предпринимались попытки изготовления крутоизогнутых отводов проталкиванием в матрицу с криволинейной осью на универсальном что полиуретан в настоящее время имеет высокую стоимость, а стойкость его в процессе формоизменения трубных заготовок не велика, этот метод не нашел широкого применения.

В настоящей работе для снижения трудозатрат по изготовлению тонкостенных отводов, формообразование осуществляется в холодном состоянии, в жестком инструментальном штампе. В качестве деформирующего оборудования используются универсальные гидравлические листоштамповочные пресса.

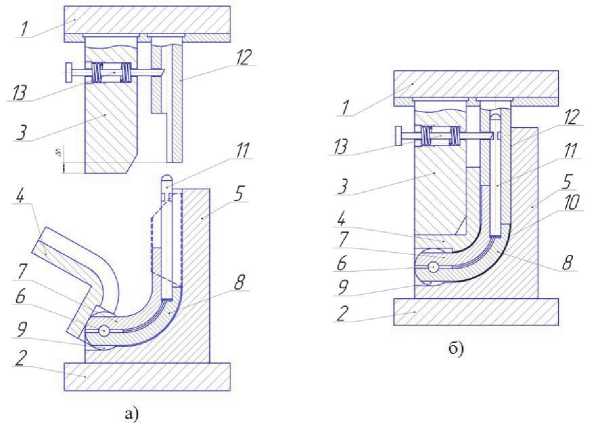

Для формообразования отводов разработана конструкция устройства [4], схема которого приведена на рис. 2.

Рис. 2. Схема устройства для формообразования крутоизогнутого патрубка: а – исходное положение; б – завершение процесса формообразования

Устройство состоит из двух полуматриц 4 и 5, при смыкании которых образуется криволинейный канал матрицы соответствующей геометрии. Полуматрица 4 имеет возможность вращаться на оси 6 и откидываться в нерабочее положение. На верхнем основании устройства 1 выполнен про-тивоотжим 3, который при рабочем ходе устройства фиксирует рабочее положение подвижной полуматрицы 4 в рабочем положении, плотно прижимая ее к неподвижной полуматрице 5. В рабочей фильере полуматриц расположена составная жесткая оправка, состоящая из двух частей 7 и 8. Нижний задний торец составной оправки охвачен муфтой 9 и вместе с ней помещен на ось вращения 6. Части оправки 7 и 8 имеет возможность сближаться друг с другом, освобождая отштампованную деталь 10. Для фиксации частей оправки 7 и 8 в рабочем положении в конструкции устройства предусмотрен жесткий замок 11. Замок 11 в процессе формообразования детали остается неподвижным и имеет возможность утапливаться во внутреннюю полость пуансона 12 при его движении вниз. На пуансоне 12 расположен подпружиненный фиксатор 13, захватывающий замок 11 и извлекающий его из оправок 7 и 8 при обратном ходе пресса.

Готовая деталь после формообразования имеет различную протяженность образующих по минимальному и максимальному радиусам. Для того, чтобы уменьшить неравномерность деформации при формообразовании детали, заготовка перед штамповкой выполняется разновысокой. То есть исходная трубная заготовка имеет скосы на переднем и заднем торце.

Для разработки методики проектирования процесса формообразования тонкостенных крутоизогнутых отводов, необходимо определить напряженно-деформированное состояние заготовки и определить особенности деформирования заготовки в данном процессе.

Аналитическое определение напряженно-деформированного состояния заготовки в процессе формообразования отвода является довольно сложной задачей. Очаг деформации имеет сложный нестационарный характер. Изменяются его границы и граничные условия. Напряженно-деформированное состояние заготовки изменяется как во времени, так и при переходе от точки к точке. Большинство существующих до настоящего времени методик анализа формообразования элементов трубопроводов направлены (в основном) на определение энергосиловых параметров процесса [5]. Они не позволяют установить особенности деформирования заготовки без грубой схематизации процесса.

Определить напряженно-деформированное состояние заготовки в процессе изготовления тройника процесса, в любой точке заготовки и в любой момент деформирования, можно с помощью конечно-элементного моделирования процесса формообразования. Для этой цели в выполняемых исследованиях использован конечно-элементный программный продукт – ANSYS-LS/DYNA [6]. Модель деформируемого металла при моделировании процесса – упрочняемый трансверсально анизотропный материал – TransverseAnisotropicMaterial (металл с нормальной анизотропией свойств). Деформационное упрочнение материала в процессе формообразования описывается кривой упрочнения, полученной при испытании образца на одноосное растяжение. Для моделирования деформируемой заготовки был выбран элемент SHELL 163 – оболочечный элемент с 4 узлами, возможностью изгиба и пружинения. Элемент имеет 12 степеней свободы в каждом узле. Геометрия оснастки и заготовки построена в CAD-системе КОМ-ПАС-3D V8 с последующим импортированием в ANSYS/ LS-DYNA.

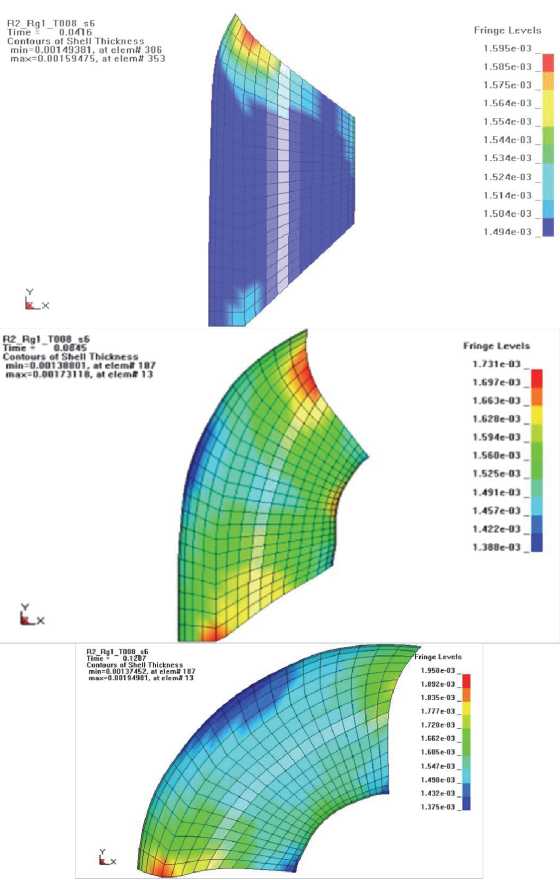

С целью получения достоверных результатов анализа, весь процесс формообразования разбивается на стадии и в пределах каждой стадии выполняется определение напряженно-деформированного состояния по всему объему заготовки. При переходе от стадии к стадии накопленные деформации и интенсивность деформации сохраняется для расчета на последующей стадии. На рисунке 3 показаны отдельные стадии моделирование процесса формоизменения заготовки – при достижении угла гиба заготовки в 30°, 60° и 90°

Математическое моделирование процесса формообразования тонкостенных крутоизогнутых отводов с применением программного обеспечения ANSYS/ LS-DYNA, позволило установить особенности деформирования заготовки в процессе штамповки.

В результате моделирования установлено, что процесс формообразования отвода путем вталкивания в матрицу трубной заготовки имеет свои особенности. Процесс осуществляется по более сложным закономерностям, чем процесс обычной гибки. Имеют место два процесса деформирования трубы: изгиб и продольный сдвиг. Наличие сдвиговых деформаций, развивающихся в осевой направлении трубной заготовки, уменьшает величину тангенциальных деформаций изгиба трубы в зонах растяжения и сжатия. Это изменяет картину деформированного состояния заготовки.

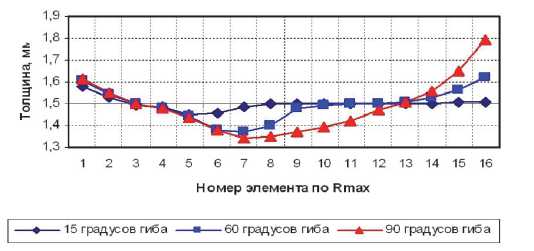

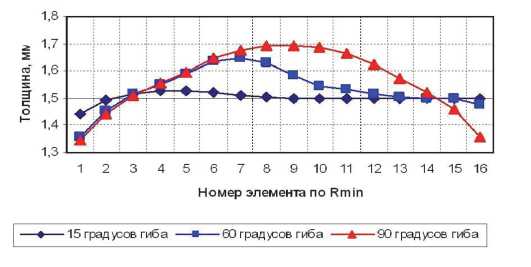

В результате анализа установлено, что образующая, расположенная по максимальному радиусу заготовки, утоняется не вся равномерно, как это принято считать в соответствии с гипотезой плоских сечений. На рис. 4 показано изме-

Стадии процесса формообразования

Угол гиба 300

Угол гиба 600

Угол гиба 900

Относительный радиус гиба = 1

Рис. 3. Отдельные стадии моделирования процесса

М аксимальный ради ус заготовки

М инимальны й радиус заготовки

Рис. 4. Изменение толщины на образующей

нение толщины заготовки с начальной толщиной 1,5 мм при формообразовании крутоизогнутого отвода с относительным радиусом кривизны, равном 1,0. Из рисунка видно, что максимальное утонение наблюдается в центральных областях образующей, имеющей максимальный радиус. При рассмотрении участков этой образующей, расположенных ближе к переднему и заднему торцу, величина утонения начинает снижаться, и переходит в увеличение толщины на самих торцах.

Также отличается от традиционного изменения толщины элементы заготовки на образующей с минимальным радиусом кривизны. Центральная зона заготовки по этой образующей увеличивается, в то время как по мере перемещения к торцам заготовки толщина заготовки уменьшается и начинает утоняться на самих торцах.

Полученные результаты позволяют сделать вывод, что определение размеров исходной трубной заготовки для формообразования отвода не-

Таблица 2. Влияние относительного радиуса кривизны на утонение заготовки

|

№/ № |

Относительны й радиус гиба |

Математическая модель отвода |

Минимальная толщина заготовки S (мм) и величина деформации утонения es |

|

|

1 |

Rг.отн. = 0,6 |

тттптг |

S = 1,378 e s = - 0,0848 |

|

|

2 |

Rг.отн. = 1,0 |

jiiii Зоны татТТ^и QpSSl максимального ||q3||[L/ утонения |

S = 1,375 e s = - 0,0871 |

|

|

3 |

Rг.отн. = 1,5 |

*^^?30НЫ ^/^^-//'У-^/Ж максимального утонения |

S = 1,381 e s = - 0,0826 |

|

|

4 |

Rг.отн. = 2,0 |

S = 1,385 e s = - 0,0797 |

||

Таблица 3. Стадии изготовления тонкостенного отвода

|

№/ № |

Наименование этапа |

Внешний вид заготовки |

|

1 |

Исходная трубная заготовка со скосами |

|

|

- tisiHt'' ■ |

||

|

2 |

Заготовка отвода после формообразования |

|

|

3 |

Заготовка отвода после подрезки припуска на торцах |

ли Х18Н9 условного прохода ДУ50 с толщиной стенки 1,5 мм.

Апробирование разработанной конструкции устройства и предлагаемой технология показали устойчивость процесса формообразования заготовки.

Величина усилия формообразования отвода с условным проходом Ду 50 из хромоникелевой стали Х18Н9 с толщиной стенки 1,5 мм находится в интервале 150 -160 кН, трудоемкость формообразования одной детали при использовании гидравлического листоштамповочного пресса составляет 0,4 -0,5 минут.

Список литературы Об особенности деформирования анизотропной трубной заготовки при изгибе проталкиванием

- ГОСТ 8734-85. Трубы стальные бесшовные холоднодеформированные. Сортамент. М.: Издательство стандартов, 1985. 12 с.

- Гальперин, А.И. Машины и оборудование для гнутья труб. М.: Машиностроение, 1967. -189 с.

- Формообразование крутоизогнутых патрубков из тонкостенных заготовок на универсальных гидропрессах прессах/С.А. Эрбейгель, Э.И. Письменный, И.И.Сагалович//Кузнечно-штамповочное производство. 1989. № 4. С. 21 -24/

- Патент 130241 Российская Федерация МКП B21C 37/29. Устройство для формообразования крутоизогнутых отводов / Маслов В.Д., Николенко К.А., Мисюра В.Д.; заявитель и патентообладатель Самарский гос. аэрокосмич. университет.-№ 2013105307/02, заявл. 07.02.13; опубл. 20.07.13. Бюл. № 23. 3 с.

- О новом подходе к формообразованию тонкостенных тройников / В.Д. Маслов, Ю.О. Петров, А.Ю. Северененко // Авиационная промышленность. 2013. № 2. С. 37 -41.

- Маслов В.Д., Николенко К.А. Моделирование процессов листовой штамповки в программном комплексе ANSYS-LS/DYNA: учебное пособие. Самара: Изд-во Самар. гос. аэрокосм. ун-та, 2007. 80 с.: ил.