Обеспечение экологической безопасности при производстве ацетилена

Автор: Ермолаева В.А., Рулькова К.С.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Химические науки

Статья в выпуске: 12-3 (63), 2021 года.

Бесплатный доступ

Дана характеристика процесса получения ацетилена методом пиролиза метана. Представлено описание целевого продукта - ацетилена. Выполнен практический расчет материального и теплового баланса производства. Определен состав продукта реакции, количество примесей и необходимое потребление метана и кислорода. Исследованы: контроль производства ацетилена, экологические проблемы при производстве ацетилена и общие требования безопасности труда. Произведен конструкционный расчет трубчатой печи, как основного реактора производства, расчет скруббера Вентури, как устройства, обеспечивающего экологическую безопасность процесса.

Ацетилен, метан, пиролиз метана, трубчатая печь, скруббер вентури

Короткий адрес: https://sciup.org/170192824

IDR: 170192824

Текст научной статьи Обеспечение экологической безопасности при производстве ацетилена

Ацетилен является важным исходным углеводородом для производства многих химических продуктов. В последние годы ацетилен был заменен более дешевыми этиленом и пропиленом в некоторых нефтехимических отраслях промышленности. Больший интерес уделяется термоокислительному пиролизу метана, так как этот способ позволяет наиболее комплексно использовать природный газ.

Характеристика исходного сырья и целевого продукта

Данная работа посвящена исследованию пиролиза метана с получением ацетилена. Представлены характеристики исходного сырья. Сырьем для производства ацетилена являются метан и кислород. Метан CH4 – это самый простой по составу предельный углеводород, бесцветный газ не имеет ни вкуса, ни запаха (при н.у.), малорастворим в воде, почти в два раза легче воздуха. Кислород также газ без цвета, вкуса и запаха. Исходным сырьем для получения ацетилена могут служить другие газообразные парафиновые углеводороды (этан, пропан, бутаны) и жидкие нефтяные фракции, например прямогонные бензины.

Характеристика технологического процесса

Представлено основное технологическое оборудование и технологический процесс получения ацетилена пиролизом метана.

Кислород и метан подогревают до 600700 °С в трубчатых печах, имеющих топки для сжигания природного газа. Газы охлаждают водой в холодильнике. Вода, стекающая из гидравлического затвора реактора и из сажеулавливающих аппаратов, содержит 2-3 % сажи, а также малолетучие ароматические соединения. Она поступает в отстойник, с верха которого сажу и смолы собирают скребками и направляют на сжигание. Воду из отстойника возвращают в реактор, а ее избыток идет на очистку, чем создается замкнутая система водообо-рота без сбрасывания токсичных сточных вод.

Кубовую жидкость десорбера, содержащую некоторое количество ацетилена и его гомологов, направляют в десорбер второй ступени, подогревая предварительно в теплообменнике. За счет нагревания куба до 100°С из раствора отгоняются все газы, причем из средней части колонны уходят гомологи ацетилена, направляемые затем на сжигание, а с верха – ацетилен с примесью его гомологов, возвращаемый в десорбер первой ступени. В растворителе постепенно накапливаются вода и полимеры, от которых его освобождают на установке регенерации. Полученный на установке концентрированный ацетилен содержит 99,0-99,5 % основного вещества с примесью метилацетилена, пропадиена и диоксида углерода (по 0,1-0,3%).

Контроль производства и охрана окружающей среды

Производственный контроль требует быстрых и безошибочных методов анализа, применяются способы хроматографического анализа, соответствующие этим требованиям. При отсутствии работающей вентиляции эксплуатация производства ацетилена недопустима. На объектах по производству ацетилена необходимо проводить непрерывный автоматический мониторинг воздуха на содержание в них

Произведен практический расчет материального баланса производства на основе следующих исходных данных: состав технического кислорода, % (об): кислород – 97,0; азот – 2,0; аргон – 1,0. Количество дней, отведенных на техническое обслуживание – 14. Состав природного газа, % (об.): CH4 – 97,5; C2H6 – 0,16; CO2 – 0,50;

2CH4↔C2H2+H2-Q

4CH4+3O2↔2C2H2+6H2O+Q CH4+O2↔CO+H2+H2O+Q 2CH4+O2↔2CO+4H2+Q

токсичных и взрывоопасных газов (ацетилена, монооксида углерода, цианистого водорода и др.)

При производстве ацетилена из углеводородного сырья могут выделяться следующие газовые смеси: ацетилен – концентрат, газы пиролиза или крекинга и непоглощенный газ. Максимальный выброс газовой смеси происходит при запуске устройства и при нарушении технологического режима. Не допускается выпускать непосредственно в атмосферу из-за их горючих и токсичных свойств. Поэтому газовая смесь передается на факел для полного сгорания.

Расчет материального и теплового балансов

При окислительном пиролизе протекают следующие реакции:

N2 – 1,80; высшие углеводороды – 0,04. Установленная мощность C2H2, тыс.т/год – 202; Выход C2H2 на непрореагировавший метан, % - 8,8; Доля CH4 на реакцию (1) – 0,72; Распределение CH4 на реакции (3) : (4) – 1:4. Часовая производительность установки:

Gc^

202000* 1000351*24

= 23979 кг/ч

Из реакций (1) и (2) следует, что 1 моль C2H2 получают из 2-х молей CH4 , т.е. расход метана на целевые реакции составит

Gch4

23979*2 * 1626

29512 кг/ч

Согласно распределению, выход ацетилена составляет 8,8% от метана, поэтому количество метана 272488 кг/ч.

Рассчитана почасовая производительность установки (23979 кг/ч), расход метана на целевые реакции (29512 кг/ч), количество метана (272488 кг/ч), расход метана на реакции (8412 кг/ч). Определено коли- чество метана в реакции (3) и реакции (4), каждая реакция определяет производительность и потребление кислорода каждым веществом (304188,4 кг/ч). Вычислен расход примесей (О2 96,3%; Ar 1,79%; N2 1,74%) и основные технологические показатели: селективность (8,8%), конверсия исходного сырья (CH4-91,19%; О2-

92,18%), выход целевого продукта (0,0802) и невязка материального баланса (0,8%).

Произвели расчет теплового баланса техпроцесса. Уравнение теплового равновесия химического процесса основано на законе сохранения энергии, согласно которому тепло, поступающее в процесс (если в нем нет преобразования энергии), равно теплу, выделяемому в процессе. Произведен расчет теплоты (приход): вно- симой входящими в аппарат веществами, экзотермических процессов, протекающих в данном аппарате, вносимой за счет подогрева извне. Расчет теплоты (расход): уносимой выходящими из аппарата продуктами, потери теплоты в окружающую среду, эндотермических процессов, протекающих в аппарате.

Результаты расчета теплового баланса сводим в таблицу 1.

Таблица 1. Тепловой баланс процесса пиролиза метана.

|

Приход |

МДж |

Расход |

МДж |

|

СН4 |

790978,2 |

СО |

767951,1 |

|

О2 |

248277,2 |

С2Н2 |

56398,6 |

|

С экзотермическими реакциями |

8300,2 |

Н2О (пар) |

142531,4 |

|

Теплота нагрева |

350000 |

Н2 |

104080,7 |

|

С эндотермической реакцией |

3206 |

||

|

Теплопотери |

233387,76 |

||

|

Всего |

1307555,6 |

Всего |

1307555,6 |

Конструкционный расчет трубчатой печи и скруббера Вентури

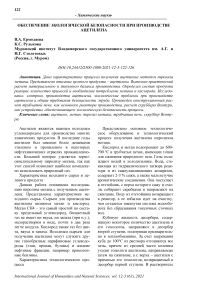

Был произведен конструкционный расчет трубчатой печи (расчет камеры излучения, расчет диаметра трубы печи, расчет конвективной камеры, гидравлический расчет змеевика трубы трубчатой печи и аэродинамический расчет дымохода). Температуру продуктов сгорания, покидающих топку, находили, используя уравнение:

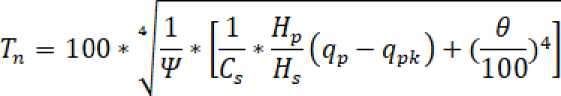

Расчет внутреннего диаметра труб находили по формуле:

4* 0,38———— = 0,271м 2 *ЗД4* 2

Определяли фактическую линейную скорость нагреваемого продукта:

4* И 4*0,38 "

W =-----= ПЭ722 = 3'2 МА

7T*n*d‘H 3,14* 2 * 0,2732

При рассмотрении вопроса о применении скруббера Вентури в данном технологическом процессе изучены физикохимические основы мокрой очистки газов и классификация аппаратов мокрой очистки. Проведено полное описание устройства и принципа его работы, проведен технологический расчет скруббера для использования в производственных условиях.

Рассмотрены преимущества скруббера, такие как долговечность и надёжность, компактность, универсальность, незначительное гидравлическое сопротивление, высокие степени очистки газо-воздушного потока. Скруббер Вентури является наиболее распространенным типом мокрого пылеуловителя, обеспечивающим эффективную очистку газов от частиц пыли практически любого дисперсного состава, а также от взвешенных жидких частиц загрязняющих веществ.

Рассчитывая режим работы скруббера Вентури (скорость газа в горловине трубы и удельное орошение), можно обеспечить любые значения требуемых концентраций пыли в очищенном газе на выходе из ап парата.

Порядок расчета эффективности скруб бера Вентури:

-

• определили необходимую эффек тивность η работы аппарата,

С н - С к ɳ= =

Сн

1,2-0,02

=0,983

-

• общее гидравлическое сопротивление Δр скруббера Вентури, 13682,44

-

• плотность газа на входе в трубу Вентури при рабочих условиях ρ1, 1,08

кг/м,

-

• объемный расход газа, поступающего в трубу Вентури при рабочих усло-

- виях V1, 38,8 м3/с,

-

• расход орошающей воды Мж, 0,046 кг/с,

-

• температура газов на выходе из скруббера Вентури t2, 40,3 оС,

-

• плотность газов на выходе из скруббера Вентури ρ2, кг/м3,

ρ2=ρ0

273(101,3-p -∆p)

( 273+t i ) 101,3

= 0,861 кг/м3

-

• объемный расход газа на выходе из трубы Вентури V2, 48,78 м3/с,

-

• диаметр циклона-каплеуловителя Dц, м,

D ц = 1,13

V 2

=4,99 м ωц

-

• высота циклона-каплеуловителя Н, 12,5 м,

-

• гидравлическое сопротивление

циклона-каплеуловителя Δрц, 80,7 Па,

-

• гидравлическое сопротивление трубы Вентури ΔрТ, 13,2 кПа

-

• коэффициент сопротивления, обусловленный вводом орошающей жидкости, для нормализованной трубы Вентури, ξж, 14,592,

-

• необходимая скорость газов в горловине трубы Вентури ω2, м/с,

2∆рω2= Т =38,775 м/с2 ξCρ2+ξжρжm

• диаметр горловины трубы Вентури d, м.

d=1,13 I2L = " 2

1,25 м

Заключение

Эффективность процесса пиролиза метана имеет большое практическое значение. Расчет материального и теплового баланса позволяет оценить необходимые объемы материальных и энергетических ресурсов, используемых для обеспечения заданной производительности и эффек- тивности процесса. Также произведен расчет основного аппарата процесса – трубчатой печи и была определена эффективность скруббера Вентури для обеспечения экологической безопасности технологического процесса.

Список литературы Обеспечение экологической безопасности при производстве ацетилена

- Антонов В.Н., Лапидус А.С. Производство ацетилена. - [Электронный ресурс]. - Режим доступа: https://www.books.ru/books/antonov-vn-lapidus-as-proizvodstvo-atsetilena-3226942.

- Ермолаева В.А., Лаврова Е.В. Расчетные характеристики кислотного способа получения криолита // Естественные и технические науки. - 2018. - № 11 (125). - С. 458-461.

- Ермолаева В.А., Поликарпова Д.М. Анализ технологического процесса производства азотной кислоты // Международный журнал гуманитарных и естественных наук. - 2018. - № 5-2. - С. 73-76.

- EDN: XRGLWH