Обеспечение надежности технологических процессов центробежно-ротационной обработки свободным абразивом

Автор: Корольков Юрий Вячеславович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 8-1 (59) т.11, 2011 года.

Бесплатный доступ

Усовершенствованы теоретико-вероятностные модели процесса съема металла и формирования качества поверхностного слоя при обработке свободным абразивом. Процесс центробежно-ротационной обработки (ЦРО) в среде свободного абразива рассмотрен с позиции надежности. Проведен комплекс исследований влияния интенсивности износа абразивных гранул на надежность технологического процесса (ТП) ЦРО в среде свободного абразива и образования устойчивого тороидально-винтового потока. Определены показатели, влияющие на количественную оценку надежности ТП.

Надежность тп, съем металла с поверхности детали, качество поверхностного слоя, интенсивность износа

Короткий адрес: https://sciup.org/14249673

IDR: 14249673 | УДК: 621.92.048.6

Текст научной статьи Обеспечение надежности технологических процессов центробежно-ротационной обработки свободным абразивом

Введение. Вопросы надежности приобретают все более высокую значимость в самых различных сферах человеческой деятельности. Особую ценность имеет решение проблемы обеспечения надежности в промышленном производстве, где задача достижения требуемого качества изделий и производительности производственного процесса сопряжена с ограниченностью ресурсов и необходимостью минимизации их затрат.

Технический прогресс характеризуется быстро растущими требованиями к точности размеров и геометрической форме деталей и качеству их поверхности. Анализ применяемых в машиностроении ТП показывает, что они подчиняются закономерностям, знание которых необходимо для прогнозирования и эффективного управления. Наиболее часто используемыми методами анализа ТП в настоящее время являются статистические оценки качества создаваемых изделий и математическое описание технологических процессов. Большое количество работ посвящено обеспечению надежности технологического оборудования [1, 2] и надежности технологических процессов лезвийной обработки [3], однако отсутствуют работы по обеспечению и повышению надежности технологических процессов обработки свободными абразивами.

При финишной обработке большой номенклатуры деталей хорошие результаты обеспечивает использование методов объемной обработки свободным абразивом. В настоящее время накоплен обширный теоретический и экспериментальный опыт использования обработки в среде свободного абразива [4–6]. Высокая производительность и широкие технологические возможности – это отличительная особенность центробежно-ротационной обработки (ЦРО). ЦРО в среде свободного абразива позволяет производить обработку с высокой плотностью абразивных гранул в тороидально-винтовом потоке, что обеспечивает одно из основных требований – сплошность покрытия царапинами, при этом наличие охлаждающей жидкости исключает локальный нагрев обрабатываемой поверхности. Обработка отличается простотой оборудования, малой металло- и энергоемкостью, а также универсальностью, ввиду того, что реализуется на станках, используемых также для упрочняющей ЦРО без каких-либо изменений лишь путем замены обрабатывающей среды.

Цель исследований. Повышение надежности технологического процесса ЦРО в среде абразива с учетом нарушения стабильности тороидально-винтового потока, исследования возникающих отказов и интенсивности износа рабочей среды.

Для достижения поставленной цели необходимо решить следующие задачи:

– определение технологических факторов, влияющих на надежность технологического процесса ЦРО в среде абразива;

-

– исследование процесса ЦРО как объекта управления, определение входных и выходных переменных и их классификация;

-

– исследование отказов, возникающих в ходе ТП ЦРО в среде абразива;

-

– исследование нарушения стабильного тороидально-винтового потока;

-

– теоретические исследования показателей, влияющих на количественную оценку надежности ТП ЦРО в среде абразива;

-

– исследование влияния объема подаваемой смазочно-охлаждающей жидкости на интенсивность износа абразивных гранул;

-

– определение влияния интенсивности износа абразивных гранул на обеспечение качества обработки и стабильность тороидально-винтового потока;

-

– разработка методики проектирования ТП с учетом надежности.

Впервые проведены исследования процессов обработки в среде свободного абразива с точки зрения надежности: параметры, оказывающие влияние на количественную и качественную оценку надежности процесса ЦРО в среде абразива; процессы ЦРО в среде абразива как объекта управления; входные и выходные параметры, а также параметры, характеризующие условия реализации технологии, и их классификация; влияние объема подаваемой смазочно-охлаждающей жидкости на интенсивность износа абразивных гранул; диапазоны регулирования частоты вращения ротора и объема загрузки рабочей камеры для обеспечения образования устойчивого тороидально-винтового потока; отказы, возникающие в ходе технологического процесса; влияния режимов обработки и величины допуска на деталь на стабильность надежности технологического процесса.

В ходе теоретических и экспериментальных исследований определены причины отказов технологического процесса ЦРО в среде абразива, характеристики абразивных гранул, используемых при обработке, исследовано влияние режимов резания на режущую способность абразивных гранул. Определен диапазон регулирования частоты вращения ротора и объема загрузки рабочей камеры, при котором происходит образование устойчивого тороидально-винтового потока на станке ЦРС-7 в среде абразива различных характеристик. Получены зависимости для определения времени пополнения массы загрузки рабочей камеры абразивными гранулами и их объема. Описана методика проектирования технологических процессов с учетом надежности.

ТП ЦРО и определение его надежности. Методы обработки свободными абразивами в зависимости от характера воздействия абразивных частиц на поверхность обрабатываемой детали

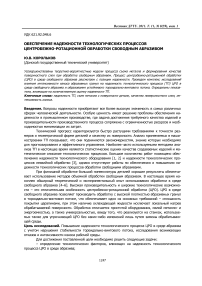

Рис. 1. Схема процесса ЦРО: 1 – обечайка рабочей камеры; 2 – вращающееся дно ротора; 3 – абразивный наполнитель;

4 – обрабатываемые детали

можно разделить на несколько основных групп: со скольжением частиц, с их соударением, направленным потоком частиц, в потоке свободного абразива. Сущность метода ЦРО состоит в том, что гранулированный наполнитель 3 и обрабатываемые детали 4 загружаются в рабочую камеру и приводятся во вращательное движение вокруг вертикальной оси таким образом, что вся масса загрузки приобретает форму тора. Тороидальновинтовой поток обеспечивается конструкцией рабочей камеры, состоящей из неподвижной цилиндрической вертикально расположенной обечайки 1 и примыкающего к ней вращающегося дна (ротора) 2 , имеющего форму тарели (рис. 1).

Анализ работ авторов, занимающихся надежностью ТП и оборудования и обработкой в абразивных средах, А.П. Бабичева, М.А. Тамаркина, В.О. Трилисско-го, И.В. Давыдовой, А.И. Сиделевой, А.А. Андросова, А.А. Рыжкина, И.В. Апполонова, Г.Д. Григорьяна,

П.В. Дубровского, Д.Р. Бикпавленовой, И.В. Харченко показал, что результаты, полученные следователями, недостаточно полно описывают процесс ЦРО в среде абразива и не дают оценку надежности технологического процесса при обработке абразивными средами. Большим препятствием при проектировании и внедрении техпроцессов для метода ЦРО является недостаточная изученность особенностей взаимодействия гибкой гранулированной абразивной среды с поверхностью деталей: нет примеров расчета надежности ТП и влияния формирующихся отказов.

В ходе теоретических исследований процесс ЦРО в среде свободного абразива рассмотрен как объект управления, определены параметры, характеризующие входные и выходные переменные ТП и условия его реализации (рис.2).

to N z V 3arp V ТЖ

j a l 3 a A Q деф.сл К и

R a зад

П

°s исх Ra

Технологический процесс центробежно-ротационной обработки в среде абразива

пол R a

A Q уд.мет

-

Р ис. 2. Схема ТП ЦРО в среде абразива как объект управления: a s - предел текучести материалов; N z – зернистость абразивных гранул; V ТЖ – объем подаваемой смазочно-охлаждающей жидкости;

К И – коэффициент интенсивности изменения шероховатости

Значимыми доминирующими факторами, оказывающими наиболее сильное влияние на выходные переменные объекта управления, являются:

-

– факторы, связанные с заготовкой, поступающей на обработку;

-

– режимы обработки;

-

– характеристики оборудования;

-

– характеристики рабочей среды;

-

– человеческий фактор.

С учетом влияния объема загрузки рабочей камеры и объема подаваемой смазочноохлаждающей жидкости установлена зависимость для расчета среднего арифметического отклонения профиля установившейся шероховатости и расчета съема металла с поверхности детали:

L ед z 0

S

Q = P 1 P 2 к СОЖ k z to tq ^2 при S дет > 4 R 2 ,

Q = РРксожkztotq при Sдет < 4R2, где hmax – максимальная глубина внедрения частицы, мкм; z0 – номинальное количество абразивных зерен на единице поверхности абразивной гранулы; kСОЖ – коэффициент, учитывающий влияние объема подаваемой смазочно-охлаждающей жидкости; kz – коэффициент, учитывающий влияние объема загрузки рабочей камеры; Sдет – площадь обрабатываемой детали, мм2; ω – частота воздействия, Гц; t – время обработки, с; R – размер абразивной гранулы, мкм; P1 – геометрическая вероятность события, заключающегося в том, что любая точка квадрата упаковки покрывается пятном контакта за один цикл воздействия массы абразивных частиц;

P 2 – вероятность события, заключающегося в том, что взаимодействие абразивной частицы с поверхностью детали приведет к микрорезанию, q – съем металла при единичном взаимодействии, г; L ед – глубина внедрения единичной гранулы.

С использованием индивидуальных показателей определены показатели количественной оценки надежности:

-

– вероятность безотказного функционирования;

-

– вероятность потока отказов;

-

– плотность распределения отказов;

-

– интенсивность потока отказов;

-

– средняя наработка на отказ;

-

– параметр потока отказов.

Интенсивность износа абразивных гранул оказывает существенное влияние на объем загрузки рабочей камеры станка в ходе выполнения ТП. С увеличением интенсивности износа абразивных гранул происходит уменьшение объема загрузки рабочей камеры абразивной средой в процессе ее износа, вследствие чего изменяются режимы обработки и меняется значение шероховатости обрабатываемой поверхности, что влияет на устойчивость ТП (свойство сохранять во времени точность обеспечиваемого показателя качества изделия).

Для экспериментальных исследований использованы образцы из материалов с различным пределом текучести, применяемые в общем машиностроении и авиастроении, такие как сталь 45 и ХВГ, алюминиевый сплав Д16Т и медь МОБ.

Эксперименты проводили на станке для центробежно-ротационной обработки ЦРС-7. Обработка в среде абразива производилась «внавал». В качестве СОЖ использовался раствор кальцинированной соды.

Образцы обрабатывались в абразивных средах различной зернистости 8–12 (фарфоровые шары, призмы трехгранные абразивные ПТ, конусы абразивные на полимерной и керамической связках).

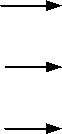

Проведены комплексные экспериментальные исследования по образованию устойчивого тороидально-винтового потока при ЦРО в рабочей камере станка ЦРС-7. Представлены диапазоны регулирования объема загрузки рабочей камеры станка и частоты вращения ротора, при которых сохраняется образование стабильного тороидально-винтового потока для абразивных сред различной зернистости и формы (рис. 3).

V загр , дм

Рис. 3. Образование устойчивого тороидально-винтового потока в абразивной среде – фарфоровые шары (зернистость – F 150)

Определены показатели, влияющие на количественную и качественную оценку надежности ТП. Дальнейшие результаты представлены для ЦРО в среде свободного абразива образца из Стали 45 в среде фарфоровых шаров с R a зад = 1,125 мкм.

-

1 . Коэффициент точности (по контролируемому параметру)

-

2 . Коэффициент мгновенного рассеивания (по контролируемому параметру) Kρ(τ)=ωрТ(τ)=0,184,(4)

-

3 . Коэффициент смещения (контролируемого параметра)

-

4 . Коэффициент запаса точности (по контролируемому параметру) Kз(τ)=0,5-Kсм(τ)-0,5Kρ(τ)=0,2.(6)

K T = ω Т р = 0,132, (3)

где ω р – поле рассеяния или разность максимального и минимального значений контролируемого параметра за установленное (контрольное) время; Т – допуск на контролируемый параметр.

Процесс или его элемент стабильно обеспечивают точность контролируемого параметра, если K T ≤ 1.

где ω р ( τ ) – поле рассеяния контролируемого параметра в момент времени τ .

Kсм(τ)=ΔT(τ)=0,208,(5)

где Δ ( τ ) – среднее значение отклонения контролируемого параметра относительно середины поля допуска в момент времени τ .

При контроле точности должно выполняться условие: K з ( τ ) > 0.

В ходе расчетов установлено, что метод ЦРО в среде свободного абразива позволяет достаточно точно обрабатывать детали с достижением требуемого значения шероховатости поверхности при использовании рациональных режимов обработки.

В ходе исследований определено влияние интенсивности износа абразивных гранул на изменение объема загрузки рабочей камеры в процессе обработки, что, в свою очередь, влияет на обеспечение надежности ТП с учетом величины допуска на обрабатываемую поверхность.

Созданы банки данных интенсивности износа абразивных гранул в зависимости от объема загрузки рабочей камеры, частоты вращения ротора и объема подаваемой СОЖ.

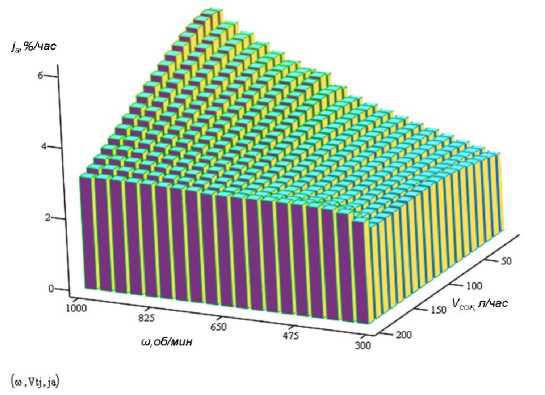

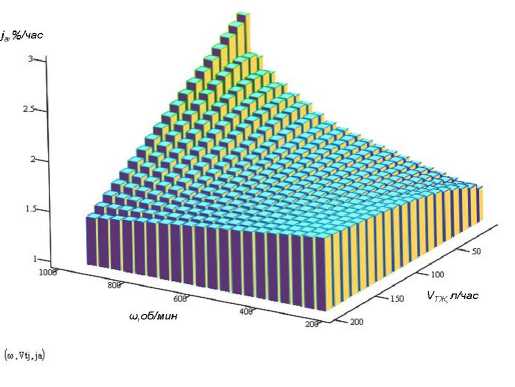

На рис. 4, 5 представлены графики интенсивности износа абразивных сред в зависимости от изменения объема загрузки рабочей камеры и частоты вращения ротора.

Рис. 4. Интенсивность износа абразивной среды – фарфоровые шары (F 150), объем загрузки рабочей камеры V З = 1 дм3

Рис. 5. Интенсивность износа абразивной среды – конусы абразивные 25×25 (F 120), объем загрузки рабочей камеры VЗ = 1 дм3

Произведен расчет коэффициента k СОЖ , учитывающего влияние объема подаваемой смазочно-охлаждающей жидкости на формирование шероховатости обработанной поверхности, создан банк данных данного коэффициента для абразивных сред различной зернистости в зависимости от объема загрузки рабочей камеры и частоты вращения ротора. При увеличении объема загрузки рабочей камеры коэффициент k СОЖ уменьшается в диапазоне от 1,4 до 0,92, при увеличении частоты вращения ротора коэффициент k СОЖ уменьшается в диапазоне от 1,4 до 1,04.

На основе анализа проведенных экспериментальных исследований были решены вопросы: – по определению времени добавления порции абразивной среды:

t V o - V i

V 0 j a ,

– расчета объема оставшейся абразивной среды после времени t:

V i = V o - tj a V o = V o ( 1 - tj a ) , (8)

где V 0 – объем абразивной среды перед обработкой, дм3; V i – объем абразивной среды после t часов обработки, дм3; j a – интенсивность износа абразивных частиц.

Общие выводы. Анализ полученных результатов позволяет сделать следующие выводы:

-

– максимальная режущая способность абразивных гранул соответствует обработке с максимальной производительностью;

-

– с увеличением частоты вращения ротора режущая способность абразивных гранул увеличивается;

-

– устойчивый тороидально-винтовой поток на станке ЦРС-7 образуется при частоте вращения ротора ω = 6,67–15 с–1 и объеме загрузки рабочей камеры V загр = 1–2 дм3;

-

– с увеличением зернистости N з установившаяся шероховатость поверхности Ra уст и съем металла Q увеличиваются;

-

– с увеличением частоты вращения ротора ω установившаяся шероховатость поверхности Ra уст и съем металла Q возрастают;

-

– с увеличением предела текучести материала детали установившаяся шероховатость Ra уст и съем металла Q уменьшаются;

-

– с увеличением объема загрузки рабочей камеры интенсивность износа увеличивается;

-

– с увеличением частоты вращения дна рабочей камеры интенсивность износа увеличивается;

-

– с увеличением зернистости абразивных гранул интенсивность износа увеличивается;

-

– смазочно-охлаждающая жидкость, вводимая в зону обработки, оказывает как положительное, так и отрицательное действие – она положительно влияет на процесс стружкоотделе-ния, удаление продуктов износа из зоны обработки и формирование профиля шероховатости обработанной поверхности, однако при обработке с подачей V ТЖ = 200 л/ч интенсивность износа абразивных гранул ниже, чем при обработке с меньшим значением объема подаваемой СОЖ, что может свидетельствовать о появлении эффекта проскальзывания между обрабатываемыми деталями и абразивными гранулами в зоне контакта, в связи с чем ухудшаются процессы резания, и гранула не совершает полноценный процесс резания, причем с увеличением частоты вращения дна рабочей камеры эффект проскальзывания гранул увеличивается;

-

– при обработке без применения СОЖ наблюдается незначительный нагрев абразивных гранул и деталей, находящихся в рабочей камере, по окончании обработки поверхность абразивной среды и деталей покрыта тонкой пленкой с металлическими включениями, что говорит об отсутствии удаления продуктов износа из зоны обработки и ухудшении поверхностного слоя обработанной детали;

-

– наиболее рациональное применение СОЖ для ЦРО на станке ЦРС-7 в диапазоне 20–30 л/ч и скорости вращения дна рабочей камеры в диапазоне 8,3–13,3 с–1;

-

– впервые проведены исследования по изучению влияния различных параметров процесса на надежность ТП ЦРО в среде абразива и его описание с точки зрения объекта управления;

-

- определены входные и выходные параметры технологического процесса ЦРО в среде абразива, а также параметры, учитывающие условия реализации ТП;

-

– определены диапазоны устойчивого тороидально-винтового потока в рабочей камере станка ЦРС-7 для абразивных сред различной формы и размеров. При увеличении объема загрузки рабочей камеры станка ЦРС-7 более 2–2,5 дм3 происходит разрушение тороидально-винтового потока;

-

– произведен расчет показателей надежности после ЦРО в среде абразива, установлено, что ТП ЦРО в среде абразива обеспечивает получение поверхности детали требуемого качества в ходе обработки в пределах поля допуска, а выборочная совокупность размеров подчиняется закону нормального распределения;

-

– на основании экспериментальных исследований надежности ТП ЦРО в среде абразива произведена количественная оценка надежности процесса обработки с помощью метода математической статистики;

-

– процесс сопровождается группой отказов (отказы, зависящие от оборудования, обрабатываемых деталей, человека, абразивной среды и режимов обработки), влияние которых можно уменьшить, произведя автоматизацию процесса обработки, повысив входной контроль деталей и ужесточив контроль режимов обработки;

-

– основное влияние на износ рабочей среды и нарушение устойчивого тороидальновинтового потока оказывают частота вращения ротора, объем загрузки рабочей камеры, зернистость абразивной среды и объем подаваемой СОЖ;

-

– получены зависимости для расчета шероховатости поверхности и съема металла с детали с учетом влияния объема загрузки рабочей камеры и объема подаваемой СОЖ, времени добавления порции абразивной среды и ее объема;

-

– полученные результаты позволяют обеспечить надежность ТП ЦРО в среде абразива.

Список литературы Обеспечение надежности технологических процессов центробежно-ротационной обработки свободным абразивом

- Проников А.С. Параметрическая надежность машин/А.С. Проников. -М.: Изд-во МГТУ им. Н.Э. Баумана, 2002.

- Григорьян Г.Д. Элементы надежности технологических процессов: учеб. пособие/Г.Д. Григорьян. -Киев; Одесса: Вища школа, 1984. -214 с.

- Рыжкин А.А. Основы теории надежности: учеб. пособие/А.А. Рыжкин, Б.Н. Слюсарь, К.Г. Шучев. -Ростов н/Д: Издательский центр ДГТУ. 2002. -182 с.

- Бабичев А.П. Основы вибрационной технологии/А.П. Бабичев, И.А. Бабичев. -Ростов н/Д: Издательский центр ДГТУ, 1998. -624 с.

- Тамаркин М.А. Теоретические основы оптимизации процессов обработки деталей свободными абразивами: дисс.... д-ра техн. наук. -Ростов н/Д, 1995.

- Трилисский В.О. Объемная центробежно-ротационная обработка деталей: обзор/В.О. Трилисский, И.Е. Бурштейн, В.И. Алферов. -М.: НИИмаш, 1983.