Обеспечение прочностной надежности дорожно-строительной техники на основе моделирования процессов эксплуатации

Автор: Березин Игорь Яковлевич, Костюченко Валерий Иванович, Халтурин Виктор Константинович

Рубрика: Расчет и конструирование

Статья в выпуске: 23 (123), 2008 года.

Бесплатный доступ

Предложена методика прогнозирования прочностной надежности элементов несущих систем дорожно-строительных машин, включающая этапы моделирования рабочих процессов в условиях реальной эксплуатации, конечно-элементный анализ напряженного состояния деталей и моделирование процессов формирования усталостных повреждений.

Математическая модель, промышленный трактор, натурные полевые испытания, корпус заднего моста, конечно-элементная модель, усталостная долговечность

Короткий адрес: https://sciup.org/147151437

IDR: 147151437 | УДК: 631.311.5:62-192

Текст научной статьи Обеспечение прочностной надежности дорожно-строительной техники на основе моделирования процессов эксплуатации

Применяемые в настоящее время нормативные методы прочностных расчетов в большинстве случаев базируются на учете максимальных статических нагрузок и кратковременных характеристик прочности материалов. Очевидно, такой подход не отражает динамический характер нагружения, а также процессы накопления усталостных и износовых повреждений деталей, преимущественно возникающих при эксплуатации мобильной техники. Применительно к дорожностроительной технике предложен инженерный подход, при реализации которого в условиях, приближенных к реальным, в режиме непрерывного вычислительного мониторинга воспроизводится эксплуатация тракторных агрегатов различного назначения. Подход предусматривает последовательное выполнение следующих этапов:

-

- определение и анализ случайных процессов внешнего воздействия на рабочие органы и ходовую систему трактора, соответствующие видам и условиям выполняемых технологических операций;

-

- компьютерное моделирование работы тракторных агрегатов и определение силовых и кинематических процессов взаимодействия элементов конструкций;

-

- конечно-элементное моделирование полей напряжений и выявление потенциально опасных зон тяжелонагруженных узлов и деталей;

-

- моделирование процессов формирования усталостных, износовых и других видов отказов с учетом случайного характера нагружения и конструкторско-технологических особенностей деталей;

-

- прогнозирование ресурса конструкций и, в случаях необходимости, корректировка исходных данных проекта с целью обеспечения требуемых показателей надежности.

Исследованиям динамического поведения тракторов и различных агрегатов на их базе посвящены многочисленные работы [1-4]. С учетом современного состояния вычислительных средств авторы разработали актуальную, более сложную математическую модель промышленно-

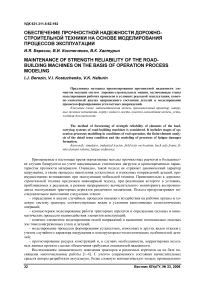

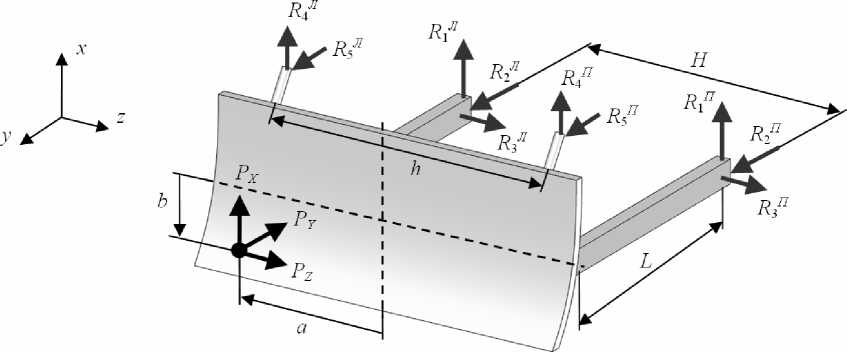

Березин И.Я., Костюченко В.И., Халтурин В.К. Обеспечение прочностной надежности дорожно-строительной техники… го трактора при работе в составе бульдозерно-рыхлительного агрегата (рис. 1), принципиальные особенности которой состоят в учете следующих факторов:

двухвходового внешнего воздействия в виде силового нагружения со стороны рабочего органа и кинематического со стороны случайного профиля дорожного полотна на ходовую систему;

особенностей полужесткой подвески, характерной для конструкций промышленных тракторов;

наличия экстремального буксования гусеничного движителя, являющегося неотъемлемой частью рабочих операций бульдозирования и рыхления;

компактного задания случайного внешнего воздействия на рабочие органы.

Система дифференциальных уравнений относительно обобщенных координат X , Ynp , Yлев , Ф пр , Ф ле в , Ф , Ynp и у лев , определяющих прямолинейное движение промышленного трактора с полужесткой подвеской при случайном воздействии со стороны рабочих органов и случайного микропрофиля, составлена с применением процедуры Лагранжа второго рода, уравнения движения вала дизеля и уравнения связи, определяющего режим экстремального буксования [2]:

Рис. 1. Схема к математической модели промышленного трактора в составе бульдозерно-рыхлительного агрегата

(Mk + 2Mt ) X = Р ' + Р;р - (P - РЦ);

Л А 11

MK + M Y + я ) + —MTlT ф + -MKl Kw = F ;

-

2 K T лев 8 2 T T лев /| K Kлев ’

Л А 11

[2 M k + M t J ( Л + 8 ) + "M^P пр + " M.M& = F np ;

-

1 MTlT (^^лев + 8) + 1 MTlPлев + 1 ^p^p (флев - ф ) + 1 cPlP флев - Ф )+ 1 cPlPa = M^ ;

-

1 M T l T ( Y np + 8 ) + 1 MTl TT ^ пр + 1 ^ p l p (< P пр - Ф& ) + 1 c P l P ( ф пр - ф ) + 1 c P l P a = M„ Т ;

-

1 7 (^ев + Y-р , 1 /2.;; ,2 ((флев + (ф пр,,.,)

MKlK + 8 + , MKlKxV ^p1p

-

2 V 2 7 3

,2 Ф лев + Фпр Л _ д^<2> .

— c Р1 р-- у — cPlPa — M ;

V 2 )

тр

&& &

γ лев γ пр вк

вк

^^^^^^^

_р в , лев цп

. л0,15 jкр j кр max р

где F лев

Pв , лев Pгц

+ У P (i)

гр , лев

i

в , пр в , пр ( i )

пр цп гц /а гр, пр м<1> = рв,лев г,левт? + У р(i) /(i)

левцпцпцп y цпгр , лев гр ,

i

< 1 > _ р в , пр г , пр у р( i ) Я i )

прцпцпцп y цпгр , пргр ,

i

< 2 > _ ( Т)8 , лев Т)8 , пр г , лев т:)г , пр лев Р пр лев пр

M — - ( Ргц + Ргц ) Хгц - ( Ргц + Ргц ) Угц + ( PT + PT ) Гвк - ( M дв + M дв ) 1тр ,

ωдв – угловая скорость вращения вала дизеля; iтр – передаточное число трансмиссии на первой передаче; а – статический прогиб поперечной балки под действием веса корпуса; jкр – коэффициент сцепления по тяговому усилию на крюке; jкр max – максимальный коэффициент сцепления по тяговому усилию на крюке.

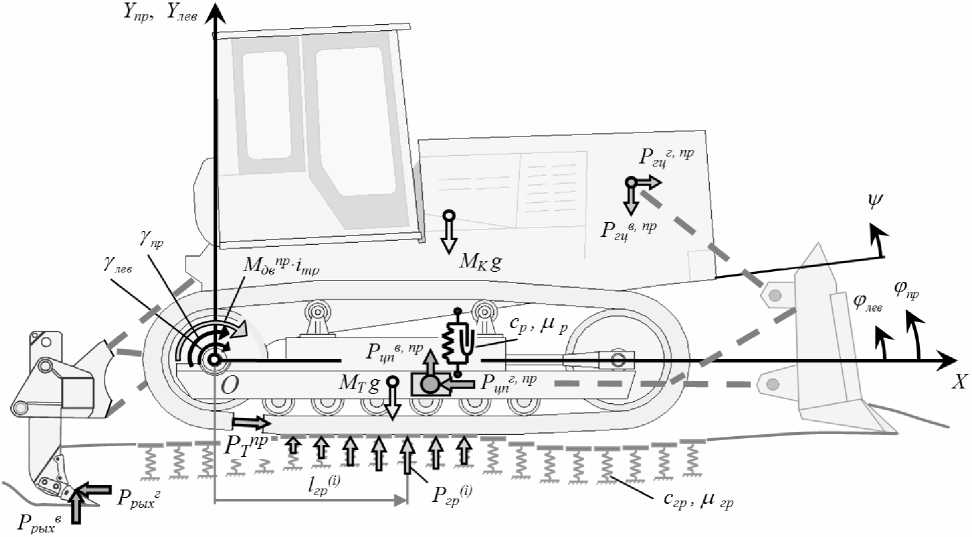

Рис. 2. Фрагменты осциллограмм процессов изменения горизонтальных усилий, действующих на правую (▬) и левую (▬) цапфы при разработке суглинка (а) и разборного каменистого грунта (б)

Этапу моделирования процессов реальной эксплуатации тракторных агрегатов предшествовали натурные полевые испытания бульдозерно-рыхлительного агрегата, в ходе которых осуществлялась непрерывная регистрация случайных процессов изменения вертикальных и горизонтальных усилий, действующих на корпус трактора со стороны шарниров гидроцилиндров Pгц и цапф толкающих брусьев Pцп (рис. 1).

Характерные осциллограммы усилий, действующих на цапфы, при работе бульдозера на суглинке (6–9 ударов по ударнику ДорНИИ) и на разборном каменистом грунте в карьере показаны на рис. 2. На каждом рабочем цикле бульдозерного агрегата можно выделить три участка: набор, перемещение призмы и откат. В дальнейшем при оценке усталостной долговечности элементов кон- струкции в расчет закладываются только участки набора и перемещения призмы, поскольку именно они играют основную роль в накоплении усталостных повреждений.

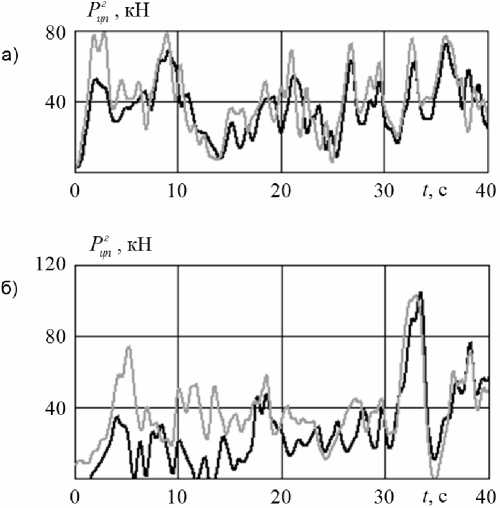

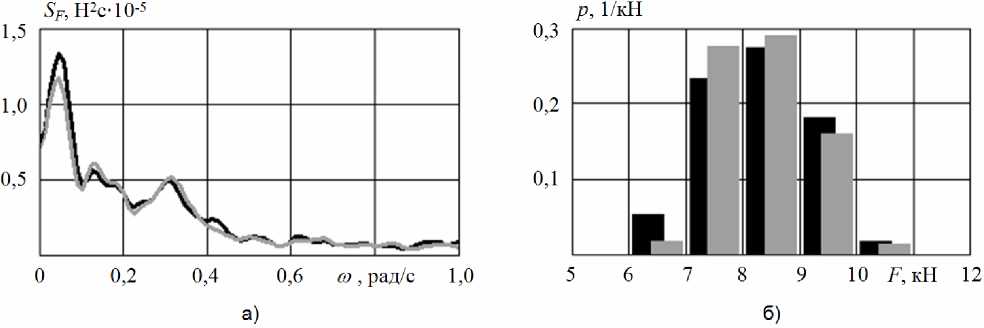

Статистической обработкой случайных процессов обосновано допущение об их стационарности и эргодичности. Спектральные плотности процессов (рис. 3) указывают на то, что их основная мощность сосредоточена в узкой низкочастотной области в интервале 0…10 рад/с. Отмеченное объясняется наличием в процессах постоянных составляющих, обусловленных резанием грунта и перемещением призмы, а также низкочастотным (1,5…4 рад/с) управляющим воздействием со стороны водителя по выглублению и

Березин И.Я., Костюченко В.И., Халтурин В.К.

0 10 20 30 со, рад/с 50

Рис. 3. Спектральные плотности процессов изменения суммарного горизонтального усилия, действующего на корпус трактора при разработке суглинка (▬) и разборного каменистого грунта (▬)

Обеспечение прочностной надежности дорожно-строительной техники… заглублению отвала с целью исключения из технологического процесса остановки трактора, вызванного экстремальным буксованием.

В результате численного решения системы существенно нелинейных уравнений (1) определены случайные процессы изменения всех обобщенных координат во времени. В последующем эти процессы применяются для определения усилий, воспринимаемых разнообразными деталями и узлами несущей системы трактора, подлежащими расчетному анализу.

При проектировании новых и модерниза ции существующих образцов техники проис ходит совершенствование конструкции трак тора, что вызывает необходимость повторного проведения экспериментальных исследований. В связи с этим предложено задавать входные случайные процессы в виде усилий, действующих не на корпус трактора, а на рабочий орган в форме виртуального случайного вектора равнодействующей нагрузки. На рис. 4 приведена схема бульдозерного оборудования и комплекс, дейст- вующих на корпус трактора сил, регистрация которых осуществлялась во время эксперимента: ПЛ ПЛ

R 1 , R 1 ,…, R 5 , R 5 .

Отвал воспринимает усилия со стороны обрабатываемого грунта, равнодействующая этих

Рис. 4. Схема бульдозерного оборудования

сил представляет собой случайную нагрузку с тремя составляющими PX , PY , PZ и случайными во времени координатами точки приложения a и b . Из условий статического равновесия отвала получена система уравнений, связывающих компоненты PX , PY , PZ и две координаты a , b с реакциями в цапфах и пальцах гидроцилиндров:

Рх =-( R7 + Rf + RП + Rf);

P Y = R 27 + R f + R 5 7 + R f ;

Pz =-(R7 + Rf);

H (Rf - R7) + h (Rf - R7) + L (RП + Rf) a = R 2П + Rf + R5П + R5f

b = - L (КП + Rf)

R 2 7 + R 27 + R 7 + R f "

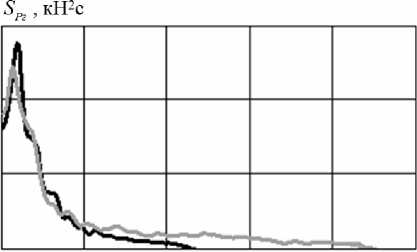

Обоснование возможности применения предложенного подхода выполнено путем сравнения результатов, полученных для двух различных схем приложения нагрузок: непосредственно к корпусу трактора через цапфы и штоки гидроцилиндров и в виде виртуального вектора через отвал. На рис. 5 представлены спектральные плотности и гистограммы мгновенных значений процессов изменения нагрузки на балансирную балку трактора со стороны корпуса. Сопоставление

Рис. 5. Сравнение спектральных плотностей (а) и гистограмм мгновенных значений (б) процесса изменения нагрузки на поперечную балку, полученного приложением нагрузки к корпусу (▬) и отвалу (▬) бульдозера приведенных результатов указывает на их хорошую сходимость. Таким образом, становится возможным по измеренным во время эксперимента нагрузкам определять обобщенные характеристики внешнего воздействия в виде случайных процессов изменения компонентов вектора. Это позволяет задавать внешнее воздействие на рабочий орган более компактным и универсальным, независящим от изменений конструкции трактора, способом.

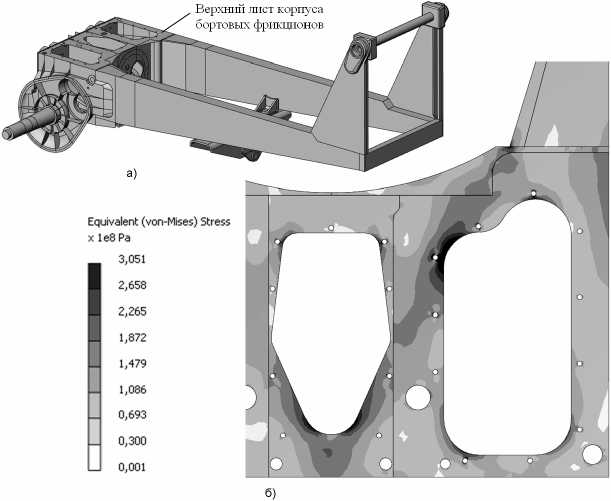

Следующим этапом в решении задач прочностной надежности становится определение случайных процессов изменения напряжений в исследуемых деталях несущей системы трактора. В качестве иллюстрации рассматриваются наиболее нагруженные элементы несущей системы промышленного трактора Т10: рама и балансирная балка, выполненные в виде сварных конструкций сложной формы. На рис. 6 показаны внешний вид рамы трактора (а) и поле напряжений в верхнем листе корпуса бортовых фрикционов (б), вызванных нагрузками со стороны ход овой части при работе трактора в транспортном режиме.

Рис. 6. Внешний вид рамы промышленного трактора T10 (а); фрагмент поля напряжений в верхнем листе корпуса бортовых фрикционов (б)

Березин И.Я., Костюченко В.И., Халтурин В.К. Обеспечение прочностной надежности дорожно-строительной техники…

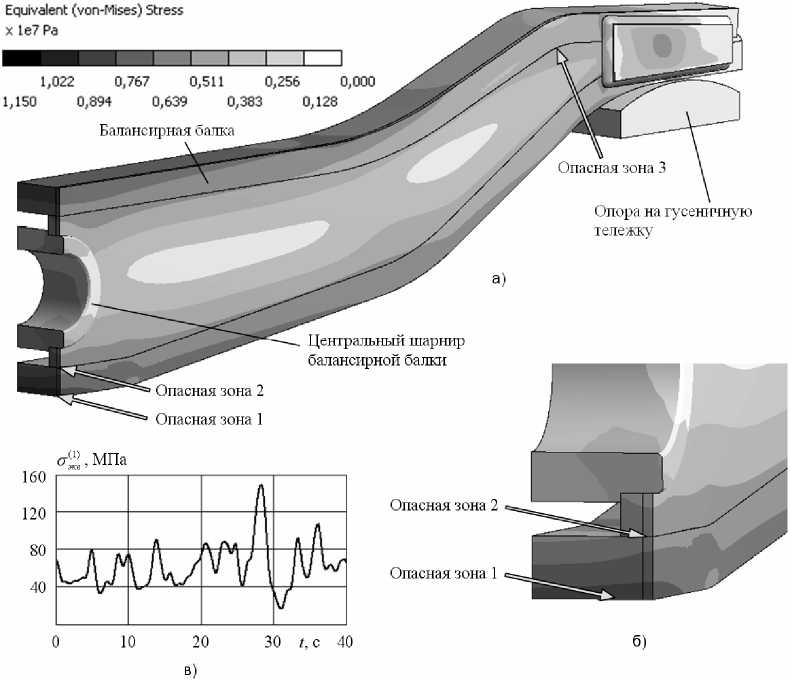

Анализ поля напряжений, полученного методом конечных элементов, свидетельствует о достаточно большой нагруженности верхнего листа, что подтверждается случаями обнаружения усталостных трещин в наиболее напряженных зонах. На рис. 7 показана картина поля напряжений в балансирной балке, которая позволяет выявить потенциально опасные зоны конструкции (а, б). Процессы изменения напряжений в этих зонах во времени могут быть получены расчетным путем методом коэффициентов влияния (рис. 7, в).

Рис. 7. Поле эквивалентных напряжений в балансирной балке (а); поле эквивалентных напряжений в опасных зонах в центральной части балки (б); фрагмент расчетной осциллограммы процесса изменения эквивалентных напряжений в опасной зоне 1 (в)

Оценка ресурса поперечной балки выполнена по критерию усталостной долговечности, с учетом случайного характера нагружения и рассеяния усталостных свойств. В расчетах учтены факторы, снижающие характеристики усталостной прочности, в частности, концентрация напряжений, наличие зон термического влияния в сварных швах и другие конструкторско-технологические факторы.

Переход от случайного процесса изменения напряжений (рис. 7, в) к схематизированному нерегулярному симметричному гармоническому процессу осуществлен по методу полных циклов («дождя»). Плотность распределения амплитуд схематизированного процесса соответствует усеченному распределению Релея с параметрами и0 = -8,5 МПа и a = 12,4 МПа.

Расчет усталостной долговечности выполнен с использованием корректированной гипотезы линейного суммирования усталостных повреждений; оценки математического ожидания и сред- неквадратического отклонения долговечности по моменту зарождения микротрещин определяется по выражениям [5]:

Т cp

a p N G ® - 1Д _ k ;

νσm iai i=1

ст. т = 0,43v , lg T , °-1 д ’ где о 1 Д, NG, m - предел выносливости детали, базовое число циклов и параметр наклона кривой выносливости; ap – корректирующий коэффициент, зависящий от соотношения параметров нагружения; vo 1Д - коэффициент вариации предела выносливости детали.

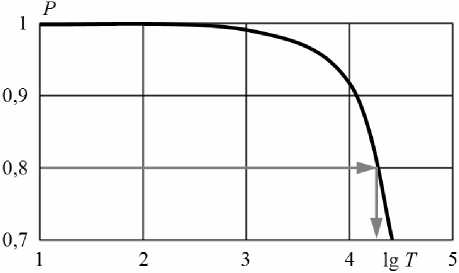

На рис. 8 приведена расчетная функция вероятностей безотказной работы балансирной балки бульдозерного агрегата, из которой следует, что гамма-процентный ресурс, соответствующий вероятности 0,8, составляет T Y = 08 = 17000 моточасов (lg T Y = 08 = 4,23). С учетом непроизводственных затрат времени ресурс поперечной балки составляет 6–8 лет эксплуатации бульдозерного агрегата при работе в условиях каменного карьера.

Рис. 8. Функция вероятностей безотказной работы

Приведенные в статье результаты можно рассматривать как практическую реализацию инженерного подхода, позволяющего на ранних стадиях проектирования новых и модернизации существующих изделий прогнозировать и управлять надежностью ответственных элементов ходовых и несущих систем промышленных тракторов.

Список литературы Обеспечение прочностной надежности дорожно-строительной техники на основе моделирования процессов эксплуатации

- Барский И.Б. Динамика трактора/И.Б. Барский, В.Я. Анилович, Г.М. Кутьков. -М.: Машиностроение, 1973. -280 с.

- Гинзбург Ю.В. Промышленные тракторы/Ю.В. Гинзбург, А.И. Швед, А.П. Парфенов. -М.: Машиностроение, 1986. -296 с.

- Кутьков Г.М. Тяговая динамика тракторов/Г.М. Кутьков. -М.: Машиностроение, 1980. -215 с.

- Лурье А.Б. Статистическая динамика сельскохозяйственных агрегатов/А.Б. Лурье. -М.: Колос, 1981. -382 с.

- Когаев В.П. Расчеты на прочность при напряжениях, переменных во времени/В.П. Когаев. -М.: Машиностроение, 1993. -364 с.