Обоснование гранулометрических характеристик рабочей среды при вибрационной обработке деталей с малыми пазами и отверстиями

Автор: Тамаркин М. А., Колганова Е. Н., Ягмуров М. А.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.20, 2020 года.

Бесплатный доступ

Введение. Представлена методика проектирования высокоэффективного технологического процесса вибрационной отделочной обработки деталей с малыми пазами и отверстиями. Решение основано на выборе гранулометрических характеристик обрабатывающих сред. Проанализирована форма поперечного сечения и геометрические размеры заусенцев на типовых деталях радиоэлектронной аппаратуры (РЭА). Разработана обобщенная модель заусенца. Определены методологические принципы выбора гранулометрических характеристик рабочих сред.Материалы и методы. Новая классификация и кодирование по конструктивно-технологическим принципам деталей РЭА позволят при проектировании технологического процесса их финишной обработки обоснованно выбрать оборудование, среды и режимы.Результаты исследования. Создана методика подбора гранулометрических характеристик рабочих сред с учетом основных технологических задач. Исходя из конструктивно-технологических особенностей деталей РЭА, предложены зависимости для определения размеров и формы обрабатывающих гранул. Определены критерии годности для оценки результатов вибрационной обработки. Отмечено, что одна из главных задач при виброобработке деталей с малыми пазами и отверстиями - обеспечение такой продолжительности процесса, при которой удаляются заусенцы, а шероховатость и другие параметры поверхности соответствуют техническим требованиям. В таком случае показателем качества следует считать точность линейных размеров обрабатываемых поверхностей. Количественно данный критерий оценивается по специальному индексу, при расчете которого учитывается наибольший действительный размер до виброобработки, высота заусенца, наименьший допустимый размер после обработки и допуск, установленный техническими требованиями. Критерий эффективности процесса определяется как отношение индекса обрабатываемости к продолжительности обработки партии деталей или длительности цикла, приведенной к одной детали. Предложенный критерий позволяет сравнивать процессы обработки при обосновании решения технологических задач.Обсуждение и заключения. Итоги исследования позволяют утверждать, что вибрационная обработка в рабочих средах органического происхождения способствует эффективному удалению заусенцев и скруглению кромок малоразмерных деталей радиоэлектронной аппаратуры, имеющих малые пазы и отверстия.

Вибрационная обработка, шероховатость, микронеровность поверхности, заусенцы, скругление кромок

Короткий адрес: https://sciup.org/142225514

IDR: 142225514 | УДК: 621.9.015 | DOI: 10.23947/2687-1653-2020-20-4-382-389

Текст научной статьи Обоснование гранулометрических характеристик рабочей среды при вибрационной обработке деталей с малыми пазами и отверстиями

УДК 621.9.015

Введение . Заметно возросшая в последнее время потребность в прецизионной обработке деталей особенно актуальна в машино- и приборостроении, т. к. в этих отраслях годовые объемы изготавливаемых деталей превышают сотни тысяч штук. Следует особо подчеркнуть, что детали радиоэлектронной аппаратуры (РЭА) имеют достаточно сложную конфигурацию наружного контура. Для большинства из них характерны такие нетехнологичные элементы, как пазы и отверстия малых размеров, глубокие отверстия, глухие отверстия с резьбой и т. п. Подтвердила свою эффективность финишная обработка подобных деталей в гранулированных средах [1, 2]. В настоящее время отсутствуют методики для проектирования отделочно-зачистных операций таких деталей, что ограничивает широкое внедрение и дальнейшее совершенствование вибрационной обработки.

Машиностроение и машиноведение

Материалы и методы. На основе конструкторско-технологического анализа деталей РЭА, изготавливаемых на приборостроительном заводе, разработана классификация и выполнено их кодирование по конструктивнотехнологическим принципам. Новый классификатор позволит на стадии проектирования технологического процесса финишной обработки деталей с учетом их конструктивно-технологических особенностей обоснованно выбрать оборудование, среды и режимы операций.

Особую роль в обеспечении качества деталей РЭА играет отделочно-зачистная обработка, выполнение которой в условиях современного производства затруднено сложной конструктивной формой изделий.

Одним из главных методов формообразования заготовок в машиностроении и приборостроении остается лезвийная обработка. Однако при любой механической обработке, основанной на резании, образуются такие дефекты, как заусенцы, острые кромки и пр. Они возникают из-за действия законов механики сплошных сред, поэтому указанные недостатки невозможно исключить даже при использовании современных обрабатывающих центров и оптимальных режимов обработки. В результате при изготовлении и эксплуатации деталей возможны функциональные, эстетические и эргономические проблемы [3, 4]. Это доказывает актуальность проблемы удаления заусенцев при отделочно-зачистных операциях деталей РЭА.

Цель данной научной работы — совершенствование методики проектирования высокоэффективных технологических процессов вибрационной обработки деталей с малыми пазами и отверстиями на основе подбора гранулометрических характеристик гибких рабочих сред.

Для достижения поставленной цели необходимо решить следующие задачи:

-

— проанализировать формы поперечных сечений и геометрических характеристик заусенцев на типовых деталях приборов,

-

— разработать обобщенную модель заусенца,

-

— обосновать методологические подходы при выборе гранулометрических характеристик обрабатывающих сред.

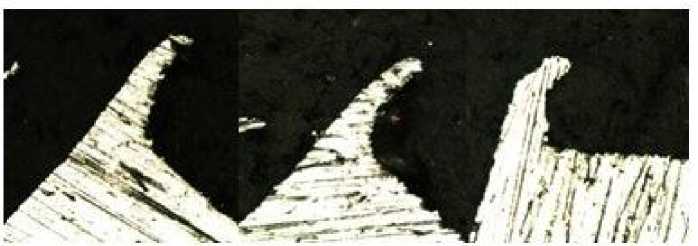

Для изучения геометрии и параметров профиля сечения заусенцев микрошлифы рассматривали с помощью металлографического инвертированного микроскопа, оборудованного системой Thixomet Pro. Как показало исследование, основная форма сечение заусенца — треугольник. При этом высота заусенца в среднем больше толщины его основания в 2-3 раза, а линейные размеры толщин не превышают 0,4 мм (рис. 1).

б )

в )

Рис. 1. Сечение заусенцев у исследуемых образцов. Материал образцов: БрОЦ4-3 ( а ), ЛС-59-1 ( б ), АМг6 ( в )

Выбор характеристик обрабатывающей среды в данном случае оказывает решающее влияние на качество поверхности деталей и производительность процесса [5-7]. На предприятиях применяют рабочие среды, гранулы которых можно классифицировать по геометрической форме и размерам, материалу и размеру режущих зерен, материалу связки зерен, структуре и способу производства.

Для удобства проектирования технологических процессов отделочно-зачистной вибрационной обработки предложены системная классификация и кодирование гранул рабочих сред.

Отделочно-зачистная обработка деталей РЭА предусматривает удаление заусенцев и подготовку поверхностей под покрытия. В приборостроении применяются различные покрытия: цинкование, кадмирование, никелирование, хромирование, латунирование, палладирование, серебрение, золочение, пассивирование и т. д. На участки поверхностей электроконтактных деталей приборов наносят гальванические покрытия (серебро, золото), которые характеризуются высокой электро-, теплопроводностью и химической стойкостью в условиях повышенной влажности [8, 9]. Гальваника требует определенного качества заготовки. Не допускается наличие заусенцев и острых кромок.

Как показал анализ конструкций, при отделочно-зачистной обработке деталей РЭА следует использовать среды, соответствующие перечисленным ниже требованиям: — высокая плотность (не менее 1,2 г/см2) при малом весе гранулы;

-

— пригодность для обработки нежестких заготовок;

-

— пригодность для обработки заготовок, имеющих сопряженные под углом поверхности и зоны с ограниченным доступом для гранулы обрабатывающей среды;

— высокая износостойкость и способность сохранять форму в процессе обработки; — равномерная структура гранул.

Учитывая эти требования и данные работ [10, 11], следует признать наиболее целесообразным использование косточковых гранулированных сред. При дроблении косточек плодовых культур и скорлупы грецкого ореха образуются гранулы произвольных форм с краями в виде клина, благодаря которому гранула становится аналогом режущего инструмента. В этом случае для микрорезания доступны различные участки детали.

Результаты исследования. Итак, среды из природных материалов представляются оптимальными для отделочно-зачистной обработки деталей РЭА с малыми пазами и отверстиями. Широкому применению данного подхода препятствует недостаточная изученность таких сред и недоступность методик проектирования отделочнозачистных операций с их использованием.

Как правило, при отделочно-зачистной вибрационной обработке деталей РЭА возникают три технологические задачи.

Первая. Если на заготовках достаточно удалить заусенцы и скруглить кромки, нет необходимости обрабатывать внутренние поверхности пазов и отверстий. Это наиболее характерная задача, решаемая в процессе обработки деталей. В общем виде ее можно решить, применяя гранулы с размером И гр , превышающим размер самого большого отверстия или паза L, т. е. И гр > L. Это исключит заклинивание в них.

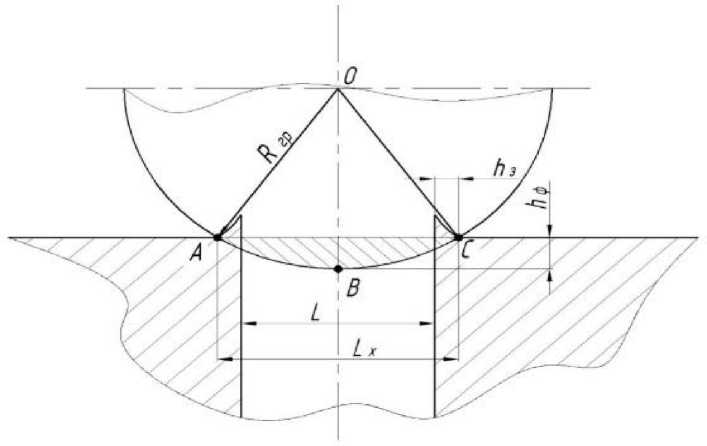

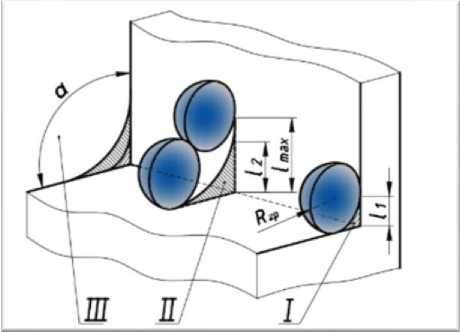

Контакт обрабатывающей среды будем рассматривать как контакт единичной гранулы до полного удаления заусенца и получения требуемой величины скругления кромки (рис. 2).

Рис. 2. Геометрическая схема контакта гранулы с кромками отверстия

Учтем коэффициент износа гранулы К и , во многом определяющий расход обрабатывающей среды, а также производительность процесса и качество поверхностей. Оптимальный радиус гранулы рабочей среды определяется выражением:

Машиностроение и машиноведение

D _ „ (^ + 2 ^ з )2 +^ ф

Игр = Ки 8кф ’ где Кз — толщина основания сформированного заусенца, мм; Аф — размер фаски, соответствующий техническим требованиям, мм; L — линейная или диаметральная величина обрабатываемого элемента, мм.

Соблюдение данного условия гарантирует съем заусенцев по наружным поверхностям и обеспечение требуемого чертежом радиуса скругления кромок.

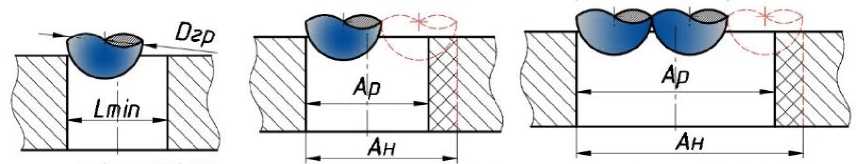

Вторая. Эта задача возникает при необходимости обработки и подготовки под покрытие внутренних поверхностей пазов или отверстий. В этом случае критерием для выбора размера частиц должен быть размер наименьшего отверстия или паза Lmin детали.

Для исключения заклинивания частиц рабочей среды в отверстиях и пазах их размер рекомендуется выбирать из соотношения

ОГ р = 0,6 - 0,7Lmm, где Огр — характерный диаметр гранул обрабатывающей среды, мм.

Однако при выборе размера частиц рабочей среды с использованием этого соотношения крайне важно проанализировать его применимость для обработки других отверстий и пазов детали, размер которых превышает Lmin . Если их размер равен 2Огр или 3Огр, то возможно заклинивание частиц рабочей среды, которое будет прерывать процесс обработки поверхности отверстия или паза. Для предотвращения этого явления размеры подлежащих обработке отверстий и пазов L должны быть в диапазоне Lmin< L < 1,7Огр, 2,2Огр < L < 2,7Огр, L > 3,2Огр (рис. 3).

Рис. 3. Размеры отверстий, исключающих заклинивание тел рабочей среды: Ар — рекомендуемый размер, Ан — недопустимый размер

Третья. Основная технологическая задача — обработка мест сопряжения поверхностей. Ее решение вызывает наибольшие сложности, т. к. гранулам сложно достичь поверхностей, находящихся под углом друг к другу. В качестве примера можно привести резьбу. Если в технических требованиях детали задан радиус сопряжения поверхностей, то размер гранулы рабочей среды должен быть равен ему либо меньше:

Я гр < Г.

Как показано в [12-14], из-за нарушения данного условия при вибрационной обработке сопряженных под углом поверхностей могут образоваться три условные зоны:

— мертвая зона (в ней не происходит обработка),

— открытая зона,

— зона нестабильной шероховатости (рис. 4).

Рис. 4. Не обрабатываемые зоны, возникающие при неправильном выборе размеров гранул

Размеры мертвой зоны и зоны с нестабильной шероховатостью можно рассчитать по формулам:

m < а I , cos

CS =Ягр tan1800-8 гр

Для обработки труднодоступных поверхностей органическими частицами с клиновидными вершинами можно ввести понятие коэффициента проникаемости гранулы, который определяется из соотношения угла сопряжения поверхностей к углу клиновидного ребра, образующего режущую кромку:

^ пр > а .

Учет коэффициента проникаемости при выборе формы гранул позволит решить сложную технологическую задачу, связанную с отделочной обработкой мест сопряжений поверхностей.

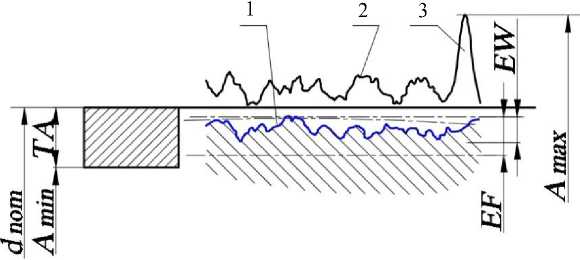

Для контроля результата отделочно-зачистной обработки необходимо сформулировать критерии годности деталей или их партий. Для деталей РЭА такими критериями будут параметры шероховатости поверхности и стабильность качественных характеристик обработанной поверхности (рис. 5).

Рис. 5. Определение индекса обрабатываемости: 1 — шероховатость поверхности после обработки; 2 — шероховатость поверхности действительная; 3 — заусенец; EW — отклонение волнистости; EF — отклонение формы; A max — наибольший размер до обработки с учетом высоты заусенца; A min — наименьший размер после обработки; TA — допуск на обрабатываемый размер

Главное условие для решения данной технологической задачи:

Ri 6 > [Rimin], где Ri — среднее статистическое показание величин значений принятых показателей качества, которые соответствуют среднеарифметическим отклонениям профиля исходной поверхности; 6 — поле рассеивания значений качественных показателей, которые соответствуют величинам съема металла при обработке; [Rimin] — величина значения показателей качества в пределах допуска.

Показатели качества в пределах партии деталей будут случайными величинами, распределенными в соответствии с вероятностными законами. Поэтому критерии годности партии (т. е. оптимальности предложенной технологии) можно задать предложенным выше неравенством. При этом нужно учитывать процент брака, не превышающий вероятности Pi [15]:

Pi (l Rij

-RA^6)< D >

где P i — вероятность попадания i -го показателя качества за пределы границ поля рассеяния; D i — расчетное значение дисперсии R i .

Одна из главных задач при виброобработке деталей с малыми пазами и отверстиями — обеспечение такой продолжительности процесса, при которой удаляются заусенцы, а шероховатость и другие параметры поверхности соответствуют техническим требованиям. Показателем качества будет точность линейных размеров обрабатываемых поверхностей. Количественно данный критерий оценим по индексу обрабатываемости (рис. 5):

р _ ^max-^mln о — тд , где Amax — наибольший действительный размер до виброобработки, учитывающий высоту заусенца; Amin — наименьший допустимый размер после обработки; TA — допуск на обрабатываемый размер, установленный техническими требованиями (рис. 5).

Критерий эффективности процесса определим как отношение индекса обрабатываемости к продолжительности обработки партии деталей или длительности цикла, приведенной к одной детали :

и- — с°

.

Кэ

С Ц

Предложенный критерий позволяет сравнивать процессы обработки при обосновании решения технологи- ческих задач.

Обсуждение и заключения. В работе проанализированы форма поперечного сечения и геометрические размеры заусенцев типовых деталей приборов РЭА. Создана обобщенная модель заусенца, предложены методологические принципы выбора характеристик гранул рабочих сред.

Описаны способы подбора гранулометрических характеристик обрабатывающих сред в зависимости от главных технологических задач. Получены зависимости для определения размеров и формы обрабатывающих гранул, основанные на конструктивно-технологических особенностях деталей РЭА. Предложены критерии годности для оценки результатов вибрационной обработки.

Машиностроение и машиноведение

Итоги исследования позволяют утверждать, что отделочно-зачистная вибрационная обработка в среде из дробленых косточек способствует эффективному съему ликвидов, в т. ч. заусенцев, а также скруглению кромок у деталей радиоэлектронной аппаратуры сложной конфигурации.

Список литературы Обоснование гранулометрических характеристик рабочей среды при вибрационной обработке деталей с малыми пазами и отверстиями

- Kolganova, E. N. Investigation of deburring process at vibro-abrasive treatment of parts having small grooves and holes / E. N. Kolganova, V. M. Goncharov, A. V. Fedorov // Materials today. - 2019. - Vol. 19 (5). - P. 23682373.

- Тамаркин, М. А. Анализ современного состояния финишных методов обработки в среде свободных абразивов деталей, имеющих малые пазы и отверстия / М. А. Тамаркин, Е. В. Смоленцев, Е. Н. Колганова // Вестник Воронежского государственного технического университета. - 2019. - Т. 15, № 1. - С. 122-129.

- Antonova, N. M. Adhesion of a vibration mechanochemical solid-lubricant MoS(2) coating / N. M. Antonova, V. S. Shorkin, S. N. Romashin// Journal of Surface Investigation: X-ray, Synchrotron and Neutron Techniques. - 2019. - Vol. 13 (5). - P. 848-854. DOI: 10.1134/S1027451019040025

- Ivanov, V. V. The research of technological characteristic of the vibrowave mechanical and chemical oxide coating formation / V. V. Ivanov, A. P. Babichev, N. P. Pogorelov // 13th International scientific-technical conference on dynamic of technical systems (DTS): MATEC Web of Conferences. - 2017. - Vol. 132. - P. 01004. DOI: 10.1051/matecconf/201713201004

- Ivanov, V. V. Qualitative Characteristics of MoS2 Solid-Lubricant Coating Formed by Vibro-Wave Impact of Free-Moving Indenters / V. V. Ivanov, S. I. Popov, A. V. Kirichek // Key Engineering Materials. - 2017. - Vol. 736. - P. 18-22.

- Lebedev, V. А. Increase of efficiency of finishing-cleaning and hardening processing of details based on rotorscrew technological systems / V. А. Lebedev, G. V. Serga, А. V. Khandozhko // IOP Conference Series. Materials Science and Engineering. - 2018. - Vol. 327. - P. 042062.

- DOI: 10.1088/1757-899X/327/4/042062

- Бабичев, А. П. Исследования основных технологических параметров формирования вибрационного механохимического покрытия и качества оксидной пленки / А. П. Бабичев, П. Д. Мотренко // Упрочняющие технологии и покрытия. - 2011. - № 5. - С. 33-38.

- Antonova, N. M. Evaluation of adhesion strength of protective coatings with Al powder by adhesion work of initial suspension towards metal surface / N. M. Antonova // International Conference on Modern Trends in Manufacturing Technologies and Equipment (ICMTMTE 2018): MATEC Web of Conferences. - 2018. - Vol. 224 (1). - P. 03011. - URL: https://www.matec-conferences.org/articles/matecconf/pdf/2018/83/matecconf_icmtmte2018_03011.pdf (accessed: 12.11.2020).

- Определение адгезии путем цифровой обработки изображений поверхности покрытий / Н. М. Антонова, И. А. Зиновьев, Е. Ю. Хаустова// Инженерный вестник Дона:. - 2019. - № 1. - URL: ivdon.ru/ru/magazine/archive/n1y2019/5549 (дата обращения: 20.10.2020).

- Лебедев, В. А. Повышение эффективности вибрационной отделочной обработки деталей на основе применения сред органического происхождения / В. А. Лебедев, Е. Ю. Крупеня, А. П. Шишкина // Прогрессивные машиностроительные технологии, оборудование и инструменты / Под ред. А. Н. Киричика. - Москва: Спектр, 2015. - Т. 6. - С. 268-326.

- Lebedev, V. А. Increase of efficiency of finishing-cleaning and hardening processing of details based on rotorscrew technological systems / V. А. Lebedev, G. V. Serga, А. V. Khandozhko / IOP Conference Series. Materials Science and Engineering. - 2018. - Vol. 327 (4). - P. 042062.

- DOI: 10.1088/1757-899X/327/4/042062

- Зверовщиков, А. Е. Расширение технологических возможностей объемной центробежно-планетарной обработки / А. Е. Зверовщиков // Наукоемкие технологии в машиностроении. - 2013. - № 7. - С. 17-23.

- Мартынов, А. Н. Определение скорости резания при объемной центробежно-планетарной обработке / А. Н. Мартынов, В. З. Зверовщиков, А. Е. Зверовщиков // Вестник машиностроения. - 1996. - № 9. - С. 25-27.

- Зверовщиков, А. Е. О формировании шероховатости поверхности на труднодоступных участках профиля детали при объемной центробежной обработке гранулированными средами / В. З. Зверовщиков, А. В. Понукалин, А. Е. Зверовщиков // Известия высших учебных заведений. Поволжский регион. Технические науки. - 2010. - № 3 (15). - С. 114-122.

- Shtyn, S. U. Thermodynamic aspects of the coating formation through mechanochemical synthesis in vibration technology systems / S. U. Shtyn, V. A. Lebedev, A. O. Gorlenko // IOP Conference Series. Materials Science and Engineering. - 2016. - Vol. 177. - P. 012127.

- DOI: 10.1088/1757-899X/177/1/012127