Обоснование конструкции экспериментальной установки стержневого измельчителя

Автор: Миронов Константин Евгеньевич, Мансуров Александр Петрович, Низовцев Сергей Леонидович, Гоева Вера Владимировна, Гришин Николай Евгеньевич

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 2 (50), 2020 года.

Бесплатный доступ

Приготовление кормов занимает важнейшее место в животноводстве. Измельчение зерна в общей доле трудозатрат на приготовление комбикормов может занимать более пятидесяти процентов. Эффективность устройств, измельчающих зерно, следует оценивать совокупностью ряда показателей: качеством готового продукта, производительностью и удельным энергопотреблением измельчителя. Для молотковых решетных дробилок важнейшее значение имеют такие конструкционно-технологические параметры, как: количество молотков, размеры (диаметр) ротора по концам молотков, частота вращения ротора, диаметр отверстий решет, зазор между концами молотков и решетом, площадь и расположение загрузочного отверстия, совокупная площадь отверстий решета и его расположение, расположение и площадь деки. Разработан измельчитель сыпучих продуктов, способный осуществлять разрушение зерна за счет резания и скалывания, что позволяет минимизировать энергозатраты на измельчение. На эффективность работы стержневого измельчителя наибольшее значение будут оказывать следующие особенности: частота вращения вала и диаметр фрезы по концам зубьев, шаг фрезы, количество и длина продольных отверстий цилиндра и ножей, угол заточки ножей, угол защемления зерна, расстояние между кромкой ножа и зубьев фрезы. Приведен ряд рекомендаций к изготовлению экспериментальной установки: конструкция должна обладать максимальной простотой сборки и переналадки конструкционных элементов; загрузочное окно сообщается с загрузочным бункером, в котором должен быть установлен шибер для плавной регулировки количества поступаемого в цилиндр измельчаемого материала; цилиндрическая фреза выполняется съемной с целью возможности ее разворота или оперативной замены; крепление ножа имеет возможность его оперативной замены, регулировки зазора между кромкой ножа и зубьями фрезы, а также изменения его угла наклона; частота вращения вала имеет возможность изменяться в гибких пределах с целью изменения скорости резания в зависимости от поставленных в эксперименте задач.

Дробилка, зерно, измельчение, измельчитель, качество, ножи, производительность, резание, скалывание, удар, энергозатраты, эффективность

Короткий адрес: https://sciup.org/140251192

IDR: 140251192 | УДК: 631.363.2

Текст краткого сообщения Обоснование конструкции экспериментальной установки стержневого измельчителя

Введение. Приготовление кормов занимает важнейшее место в животноводстве. Рациональное использование концентрированных кормов необходимо для организации полноценного кормления животных, ведь зерновые и зернобобовые культуры, которые являются основным компонентом концентрированных кормов, обеспечивают около пятидесяти процентов протеина. При использовании фуражного зерна без предварительной подготовки его эффективность может снижаться до двадцати процентов. Измельчение зерна в общей доле трудозатрат на приготовление комбикормов может занимать более пятидесяти процентов.

Благодаря работе по изучению процесса измельчения зерна ряда исследователей решены многие задачи, однако работы в этой области продолжаются, а проблема повышения эффективности измельчения и снижения издержек в процессе приготовления кормов не перестает быть актуальной [1].

Целью работы является обоснование конструкции экспериментальной установки стержневого измельчителя.

В соответствии с данной целью были поставлены следующие задачи: определить показатели эффективности работы измельчителей зерна; привести конструкционно-технологи- ческие параметры, влияющие на эффективность работы наиболее распространенных дробилок; предложить конструкцию измельчителя, разрушающего зерно за счет резания и скалывания; привести конструкционно-технологические параметры, влияющие на эффективность работы стержневого измельчителя; обосновать особенности конструкции стержневого измельчителя; на основе проведенного анализа предложить рекомендации по созданию конструкции экспериментальной установки стержневого измельчителя.

Методика исследования. Среди устройств для измельчения фуражного зерна наибольшее распространение получили молотковые дробилки, которые обладают сравнительной простотой и надежностью [2, 3, 4, 5]. Кроме них существует огромное количество альтернативных измельчителей, отличающихся как конструктивно, так и по реализации процесса и различных способов измельчения [6, 7].

Эффективность устройств, измельчающих зерно, следует оценивать совокупностью ряда показателей: качеством готового продукта, производительностью и удельным энергопотреблением измельчителя [8, 9, 10].

Качество готового продукта определяется существующими зоотехническими нормами для различных групп животных, в частности, наиболее важными качественными показателями являются равномерность фракции измельченного продукта, средневзвешенный размер измельченных частиц, а также минимальное содержание пылевидной и крупной фракций (в т.ч. целых зерен) в измельченном материале. Оценка качественных показателей готового продукта производится на основе ситового анализа.

Под производительностью измельчителя понимается количество производимой продукции (массы измельченного зерна) за единицу времени. Производительность определяется на основе взвешивания порции зерна, измельченной за определенное время, а также замера времени измельчения установленной порции зерна.

Удельное энергопотребление определяется отношением количества энергозатрат к массе готового продукта. На практике при оценке энергопотребления измельчителя необходимо учитывать также и степень измельчения, что позволяет создавать одинаковые условия для сравнения различных измельчителей.

Следует отдельно отметить, что для общей оценки эффективности измельчителя фу- ражного зерна необходимо оценивать совокупность рассмотренных выше показателей.

Показатели эффективности измельчителя зерна могут изменяться конструкционно при его соответствующих настройках. В процессе разработки зерноизмельчителей для соответствия их заданным показателям (диапазону показателей) важное внимание уделяется конструкционным особенностям зернодробилок.

Так, для молотковых решетных дробилок важнейшее значение имеют такие конструкционно-технологические параметры, как количество молотков, размеры (диаметр) ротора по концам молотков, частота вращения ротора, диаметр отверстий решет, зазор между концами молотков и решетом, площадь и расположение загрузочного отверстия, совокупная площадь отверстий решета и его расположение, расположение и площадь деки.

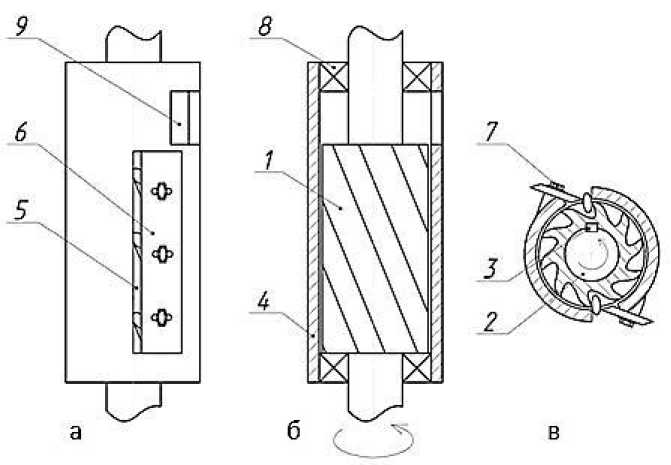

Результаты исследований и их обсуждение. На базе ГБОУ ВО НГИЭУ разработан измельчитель сыпучих продуктов [11, 12], способный осуществлять разрушение зерна за счет резания и скалывания, что позволяет минимизировать энергозатраты на измельчение. Принципиальная схема измельчителя изображена на рисунке 1.

а – главный вид стержневого измельчителя; б – продольный разрез стержневого измельчителя; в – поперечный разрез стержневого измельчителя; 1 – стержень в виде цилиндрической фрезы; 2 – вал; 3 – шпонка; 4 – цилиндр; 5 – отверстия; 6 – ножи-противорезы; 7 – фиксирующие болты;

8 – подшипниковые опоры; 9 – загрузочное окно Рисунок 1 – Схема стержневого измельчителя

Устройство работает следующим образом: подлежащий измельчению материал (зерно) через загрузочное окно 9 поступает внутрь цилиндра 4, где попадает между зубьями цилиндрической фрезы 1, установленной на валу 2 и вращающейся вместе с ним благодаря шпоночному соединению 3. Цилиндр 4 имеет ряд продольных отверстий 5, в которых установлены ножи-противорезы 6, зафиксированные на цилиндре 4 при помощи фиксирующих болтов 7. При вращении фрезы 1 зерно, находящееся между её зубьями, попадает в отверстие цилиндра 4, где защемляется между зубом фрезы 1 и ножом-противорезом 6, вследствие чего при дальнейшем вращении разрезается. Измельченные частицы отводятся наружу через продольное отверстие 5 в цилиндре 4. Недоиз-мельченное зерно продолжает вращение внутри цилиндра 4 и доизмельчается до тех пор, пока его размеры не позволят удалиться через отверстие 5.

Можно предположить, что на эффективность работы стержневого измельчителя наибольшее значение будут оказывать следующие факторы: частота вращения вала и диаметр фрезы по концам зубьев, количество зубьев (шаг) фрезы, количество и длина продольных отверстий цилиндра (с учетом того, что она менее длины фрезы) и ножей, угол наклона (заточки) ножей, угол защемления (угол наклона винтовой канавки фрезы) зерна, расстояние между кромкой ножа и зубом фрезы.

При разработке экспериментальной установки руководствовались следующими положениями.

Частота вращения вала и диаметр фрезы по концам зубьев непосредственно влияют на линейную скорость (скорость резания зерна), поэтому они подбираются в совокупности для обеспечения наиболее эффективного резания.

Количество зубьев фрезы непосредственно влияет на производительность измельчителя, но нужно учитывать количество зубьев для беспрепятственного движения зерен между ними внутри винтовых канавок. Поэтому количество зубьев подбирается в совокупности с диаметром фрезы.

Количество продольных отверстий цилиндра с установленными в них ножами так же, как и количество зубьев фрезы, напрямую влияет на производительность измельчителя. Оно также ограничивается конструкционными осо- бенностями, в частности диаметром цилиндра. Чем больше диаметр цилиндра, тем больше можно разместить продольных отверстий. Длина продольных отверстий и длина ножей соответственно определяется длиной фрезы и должна быть менее ее длины с целью сохранения заданных зазоров.

Угол заточки ножа-противореза определяется углом его установки относительно касательной к плоскости цилиндрической фрезы для наиболее эффективного резания.

Угол наклона винтовой канавки фрезы зерна должен обеспечивать с одной стороны косое (скользящее) резание зерна для снижения энергозатрат, а с другой стороны надежное защемление зерна для его эффективного резания.

Можно предположить, что процесс измельчения будет происходить наиболее эффективно, если расстояние между кромкой ножа и зубьев фрезы будет минимальным и достаточным для свободного вращения фрезы вокруг своей оси.

Расположение загрузочного окна определяется конструкционными особенностями измельчителя. С учетом обеспечения двух подшипниковых опор по разным сторонам от цилиндрической фрезы целесообразно использовать боковое загрузочное окно в стенке цилиндра над фрезой.

Подбор электродвигателя экспериментальной установки осуществляется с запасом мощности и в зависимости от затрат энергии на измельчение, на которые непосредственно влияют частота вращения вала и диаметр фрезы по концам зубьев, количество зубьев (шаг) фрезы, количество ножей, угол наклона (заточки) ножей, угол защемления (угол наклона винтовой канавки фрезы) зерна и другие факторы.

Выводы. Таким образом, для обеспечения исследования работы и поиска оптимальных значений конструкционно-технологических параметров измельчителя необходимо создание экспериментальной установки. Экспериментальная установка должна быть изготовлена с учетом вышеперечисленных особенностей и с возможностью изменения ряда факторов с целью изучения их совместного влияния на критерии оптимизации в процессе проведения эксперимента. В связи с этим имеем ряд рекомендаций к изготовлению экспериментальной установки:

-

– конструкция её должна обладать максимальной простотой сборки и переналадки рабочих элементов;

-

– загрузочное окно сообщается с загрузочным бункером, в котором должен быть установлен шибер для плавной регулировки количества поступаемого в цилиндр измельчаемого материала;

-

– цилиндрическая фреза выполняется съемной с целью возможности ее разворота или оперативной замены;

-

– крепление ножа имеет возможность его оперативной замены, регулировки зазора между кромкой ножа и зубьями фрезы, а также изменения его угла наклона;

-

– частота вращения вала имеет возможность изменяться в гибких пределах с целью изменения скорости резания в зависимости от поставленных в эксперименте задач.

Предложенные рекомендации являются базовыми. Они активно используются в процессе изготовления экспериментальной установки стержневого измельчителя сыпучих кормов.

В работе выделены основные показатели эффективности работы измельчителей зерна; приведены конструкционно-технологические параметры, влияющие на эффективность работы наиболее распространенных дробилок; предложена конструкция измельчителя, разрушающего зерно за счет резания и скалывания; перечислены конструкционно-технологические параметры, влияющие на эффективность работы стержневого измельчителя; обоснованы особенности конструкции стержневого измельчителя; на основе проведенного анализа предложены рекомендации по созданию конструкции экспериментальной установки стержневого измельчителя. Полученные результаты активно используются в разработках новых измельчителей сыпучих продуктов.

Список литературы Обоснование конструкции экспериментальной установки стержневого измельчителя

- Kipriyanov, F. Assessment of technical provision in agricultural sector of Russia / F. Kipriyanov, P. Savinykh // Eurasian journal of biosciences. - 2019. - Vol. 13. - № 2. - P. 1651-1658.

- Пат. 2716057 РФ, МПК B02C 13/00. Молотковая дробилка / Алешкин А.В., Сысуев В.А., Савиных П.А., Турубанов Н.В., Шалагинова Е.В. - № 2019108114; заявл. 21.03.2019; опубл. 5.03.2020, Бюл. № 7.

- Баранов, Н.Ф. Оптимизация рабочего процесса молотковой дробилки / Н.Ф. Баранов, Л.А. Лопатин, В.С. Фуфачев // В сб. "Энергосберегающие агротехнологии и техника для северного земледелия и животноводства". - Киров, 2018. - С. 153-159.

- Simulation of particle movement in crushing chamber of rotary grain crusher / P. Savinykh, A. Aleshkin, V. Nechaev, S. Ivanov // Engineering for rural development proceedings. - Jelgava, 24-26 May 2017. - P. 309-316.

- Theoretical study results of product flow management process in hammer-type shredder working chamber / Yu. Ushakov, V. Shakhov, E. Asmankin, D. Naumov // Engineering for rural development proceedings. - Jelgava, 2019. - P. 185-191.

- Нанка, О.В. Способы механического воздействия при измельчении фуражного зерна и их энергетическая оценка / О.В. Нанка // Агротехника и энергообеспечение. - 2014. - № 1 (1). - С. 204-209.

- Результаты экспериментальных исследований центробежно-роторного измельчителя фуражного зерна и семян масличных культур ИЛС-0,3 / Н.С. Сергеев, К.В. Судаков, М.Н. Вагнер, П.Д. Дружков, Д.А. Смирнов, Р.В. Константинов // АПК России. - 2019. - № 1 (26). - С. 91-97.

- Оценка рабочего процесса комбикормового оборудования ООО "Доза-Агро" по показателям качества кормов / А.Г. Сергеев, С.Ю. Булатов, В.Н. Нечаев, А.Е. Шамин // Кормление сельскохозяйственных животных и кормопроизводство. - 2020. - № 2. - С. 54-64.

- Influence of rotary grain crusher parameters on quality of finished product / P. Savinykh, V. Shirobokov, O. Fedorov, S. Ivanov // Engineering for rural development proceedings. - Jelgava, 23-25 May 2018. - P. 131-136.

- Studies of a rotary-centrifugal grain grinder usinga multifactorial experimental design method / A. Marczuk, A. Blicharzkania, P. Savinykh, A. Isupov, A. Palitsyn, I. Ivanov // Sustainability. - 2019. - Vol. 11. - № 19. - Р. 53-62.

- Пат. 185130 МПК B02C 18/00, B02C 18/18 РФ. Измельчитель / Савиных П.А., Миронов К.Е.; Бюл. № 33, 2018.

- Заявка на патент 2020102480 от 26.02.2020 РФ. Измельчитель сыпучих продуктов / Миронов К.Е., Низовцев С.Л., 2020.