Обоснование необходимости изучения процессов, протекающих на входе в рабочее колесо центробежного насоса

Автор: Егоров Г.И., Алябьев В.А., Пташкина-Гирина О.С.

Рубрика: Расчет и конструирование

Статья в выпуске: 3 т.25, 2025 года.

Бесплатный доступ

Одним из направлений совершенствования конструкций насосных установок является снижение внутренних потерь: механических, объемных и гидравлических. Существующие методы позволяют определять с достаточной точностью численные значения механических потерь и потерь изза объемных утечек. Наибольшую трудность здесь представляют гидравлические потери, на которые влияют не только многие факторы, но и не представляется возможным установить величину их суммарного влияния. Анализ отечественных и зарубежных литературных источников подтверждает, что гидравлические потери являются наиболее значимыми для совершенствования конструкций насосов. Рассматривая гидравлические потери, следует отметить, что при внутренних перетоках через щелевые уплотнения рабочих колес часть вышедшей из колеса жидкости вновь входит в него обратно. Такое приводит к ухудшению эксплуатационных показателей насосов. Разработчики конструкций насосов связывали изменения их основных эксплуатационных показателей, как правило, только с объемными оттоками через щелевые уплотнения рабочих колес, не учитывая влияние высоконапорных струйных течений на основной поток перекачиваемой жидкости. В статье результатом проведенного исследования процессов, происходящих на входе в рабочее колесо динамического насоса, является внесение в его конструкцию изменений: представленная в статье конструктивная схема фрагмента центробежного насоса, в котором предложены изменения углов встречи перетоков из высоконапорной области в низконапорную через переднее щелевое уплотнение и разгрузочное отверстие рабочего колеса с основным потоком перекачиваемой жидкости. Внесение предложенных конструктивных изменений позволило минимизировать тормозящее действие потока объемных утечек через заднее щелевое уплотнение основному перекачиваемому потоку, а также получить позитивное воздействие продвижению эжектируемого основного потока перекачивающей среды.

Насосная установка, щелевые уплотнения рабочего колеса насоса, гидравлические потери в насосе, потери гидродинамического торможения, совершенствование конструкции насоса

Короткий адрес: https://sciup.org/147252226

IDR: 147252226 | УДК: 621.671 | DOI: 10.14529/engin250302

Текст научной статьи Обоснование необходимости изучения процессов, протекающих на входе в рабочее колесо центробежного насоса

В настоящее время разработка конструкций насосных установок осуществляется с использованием известных традиционных апробированных методик. При этом следует обратить внимание на то, что данные насосные установки, предназначенные для перекачивания различных подвижных сред, в том числе и центробежные, проектируются и изготавливаются, как правило, с максимально возможным достижением высоких технических показателей [1–13]. Получение желаемого положительного результата становится возможным не только вследствие рационального подбора проточных частей насосов, качественного изготовления их деталей и т. п., но и посредством уменьшения неизбежных внутренних потерь: гидравлических, механических и объемных (утечек) [1–10].

Актуальность темы

Установление численных значений механических и объемных потерь (утечек) в насосах с достаточной точностью, как правило, не представляет больших проблем. Вместе с тем определение величин гидравлических потерь сопряжено с целым рядом трудностей. Объясняется это тем, что на гидравлические потери оказывают влияние весьма многие факторы, причем даже суммарное влияние этих факторов не может быть точно установлено. Именно поэтому гидравлические потери являются наименее изученными из всех потерь в насосах и в то же время они имеют наибольшее значение для направлений совершенствования их конструкций [1–10].

При этом в настоящее время все указанные выше виды потерь традиционно исследуются отдельно друг от друга без допущения возможного взаимного влияния. Результатом такого подхода, не противоречащего существующим в настоящее время регламентирующим методикам, становится то, что некоторая часть потерь без достаточно аргументированного обоснования, как правило, априори относится именно к наименее изученным гидравлическим потерям.

Целью настоящей статьи является анализ полноты исследования процессов на входе в рабочее колесо центробежного насоса для обоснования целесообразности расширения его диапазона.

Выполнение предусмотренного анализа представляется наиболее рациональным начать с приведения фрагментов текста известного специального источника информации, содержащего не только исследовательские данные, но и рекомендации по проектированию насосных установок [14]: «... Явления, приводящие к снижению подачи насоса из-за различных утечек и перетечек жидкости с выхода на вход рабочего колеса через пространство между рабочим колесом и корпусом, учитывается объемным КПД (коэффициентом полезного действия - прим. авторов настоящего текста) …

-

… Ориентировочное значение гидравлического КПД всего лишь среднестатистическая величина, от которой действительное значение гидравлического КПД может отличаться как в большую, так и в меньшую сторону …

-

… В результате образования вторичных токов на входе и выходе из рабочего колеса возникают потери, связанные с рециркуляцией жидкости на входе и на выходе из рабочего колеса. Эти потери носят название потерь гидродинамического торможения. В результате этого явления часть жидкости, попавшей в колесо, вновь выбрасывается из него обратно, через ту же контрольную поверхность в область всасывания при входе; при выходе же, наоборот, часть жидкости, вышедшей из колеса, вновь входит в него обратно. Потери гидродинамического торможения оцениваются с помощью КПД гидравлического торможения ητ. В общем случае величина этих потерь может быть довольно значительной, в частности, при нулевом расходе мощность гидравлического торможения составляет 60-80 % от мощности насоса. Однако при подачах, составляющих более 0,6 от оптимальной подачи, в колесах, проектируемых для получения максимального гидравлического КПД, можно считать, что потери гидравлического торможения практически отсутствуют. Поэтому при расчете показателей насоса в оптимальном режиме можно принять ητ ≈ 1 …».

Приведенные выше фрагменты текста источника, имеющего все признаки руководства к действию, свидетельствуют о том, что:

-

– объемный КПД предусмотрено рассматривать только как самостоятельный показатель без учета взаимосвязи с другими величинами;

-

– дополнительно подтверждена представленная выше информация о недостаточной изученности гидравлических потерь;

-

– часть жидкости, попавшей в колесо, вновь выбрасывается из него обратно, через ту же контрольную поверхность в область всасывания при входе; при выходе же, наоборот, часть жидкости, вышедшей из колеса, вновь входит в него обратно;

-

– при нулевом расходе мощность гидравлического торможения составляет 60–80 % от мощности насоса, хотя при подачах, составляющих более 0,6 от оптимальной подачи, в колесах, проектируемых для получения максимального гидравлического КПД, можно считать, что потери гидравлического торможения практически отсутствуют.

Только о самостоятельном отдельном применении объемного КПД без учета взаимосвязи с другими величинами свидетельствует и другой источник [15], также имеющий все признаки руководства к действию. При этом и в нем обратные токи на входе в колесо приводятся без какой-либо дополнительной детализации, хотя определенное внимание авторами обращено перетокам через щелевые уплотнения рабочего колеса.

Учитывая изложенное, вероятнее всего допустить, что авторы указанных выше источников, так же, как и некоторые другие, приняли за основу статью [16] известных специалистов данного направления, в которой приведена информация о проведении испытаний в Гидравлической лаборатории МВТУ им. Баумана на опытной модели насоса. Следует обратить внимание на тот факт, что на указанных испытаниях методика выполнения фиксации процессов при входе в рабочее колесо предусматривалась посредством установки трех рядов сигнализирующих флажков, установленных в прозрачном участке всасывающего патрубка опытной модели. При этом первый ряд флажков был установлен на расстоянии 130 мм от входа в колесо, последующие – еще дальше с интервалом 260 мм. Таким образом, проявление процессов, происходящих на входе в рабочее колесо, фиксировалось с расстояния не менее 130 мм от него. Выполненные замеры позволили сделать вывод, что в рабочем колесе возникали обратные токи при снижении подачи менее значения 0,33 от величины данного показателя насоса в номинальном режиме.

Отдельного внимания заслуживает тот факт, что возможность влияния процессов, происходящих в зоне переднего щелевого уплотнения рабочего колеса насоса, расположенной ближе к первому ряду сигнализирующих флажков по сравнению с входом в насос, оказалась не учтенной и не оговоренной в методике исследования. Вместе с тем из многих источников рассматриваемого направления, например, [10, 15], известно, что через уплотнения рабочего колеса происходят существенные перетоки из высоконапорной полости насоса в низконапорную (всасывающую), способные создавать значительные возмущения перекачиваемой среды, в том числе и перед входом в рабочее колесо.

Учитывая данное выявленное обстоятельство, позволяющее поставить под сомнение полноту информации, используемой при проектировании динамических насосов, представляется целесообразным привести результаты исследований, изложенных в [17–19]. Следует обратить внимание на тот факт, что указанные исследования выполнялись в узком диапазоне только лишь для установления причин срыва потока перекачиваемой воды.

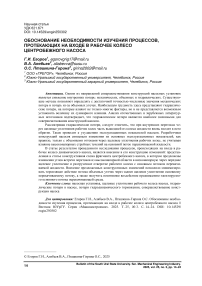

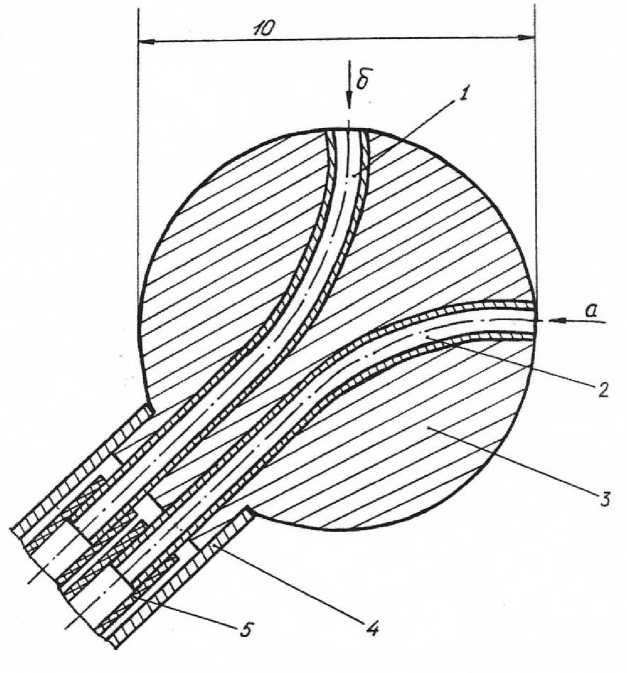

В связи с тем, что внутренние перетоки через щелевые уплотнения рабочих колес снижают эксплуатационные показатели насосов, предпринимаются попытки по разработке различных конструктивных схем применяемых щелевых уплотнений от простых до более сложных [10], представленных на рис. 1.

Рис. 1. Конструкции щелевых уплотнений рабочих колес центробежных насосов:

1 – неподвижное уплотнение в крышке (корпусе) насоса;

2 – ответное уплотнение, вращающееся на рабочем колесе

Fig. 1. Designs of gap seals for impellers of centrifugal pumps:

1 – stationary seal in the cover (housing) of the pump;

2 – counter seal rotating on the impeller

При этом необходимо обратить внимание на одну важную особенность: направление усложнения конструкции щелевых уплотнений не следует считать лишенным недостатков по той при- чине, что в настоящее время преобладающая часть центробежных насосов имеет конструктивную схему с консольным креплением вала вращающегося рабочего колеса, допускающую при высоких частотах его вращения отклонение от осевой линии (прогиб) вала. Указанное обстоятельно послужило основой для введения необходимых ограничений при проектировании насосных установок, например, таких, как критическая частота вращения вала насоса, зависящая от величины дисбаланса рабочего колеса, длины пролета вала между подшипниками, типа подшипников и т. п. Данная критическая частота вращения nкр в зависимости от допускаемого максимального прогиба вала f (см) ориентировочно рассчитывается по эмпирической формуле [9], представленной ниже:

n кр =300 7 , об./мин.

При этом следует обратить отдельное внимание на то, что насосные установки, предусмотренные для работы при больших частотах вращения их рабочих колес, то есть обладающие более высокими коэффициентами быстроходности, в настоящее время имеют эксплуатационные преимущества по сравнению с аналогами, обладающими менее высокими коэффициентами быстроходности, и являются более перспективными.

Таким образом, разработчики насосных установок еще на стадии проектирования вынуждены предусматривать допустимые минимально возможные зазоры между неподвижными и ответными им подвижными элементами даже в сложных по конструкции щелевых уплотнениях.

Вместе с тем необходимо учитывать следующее обстоятельство: как правило, основное внимание исследователей и разработчиков конструкций насосных установок обращается на непосредственное изменение их основных эксплуатационных показателей, напрямую зависящее только от величины объемных оттоков через щелевые уплотнения рабочих колес. При этом по большей части не учитывается влияние данных высоконапорных струйных течений на основные потоки перекачиваемых сред, хотя разность их напоров на выходе и входе в насос может отличаться на порядок [19].

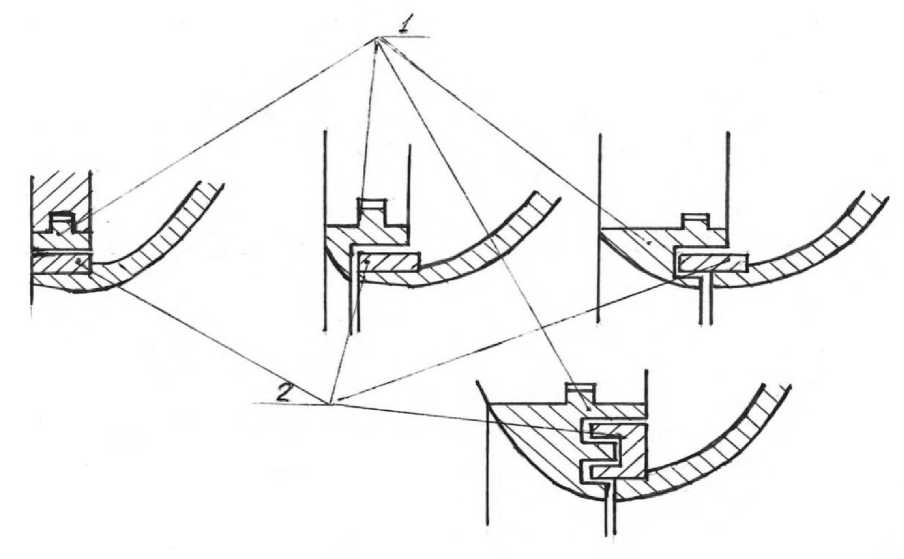

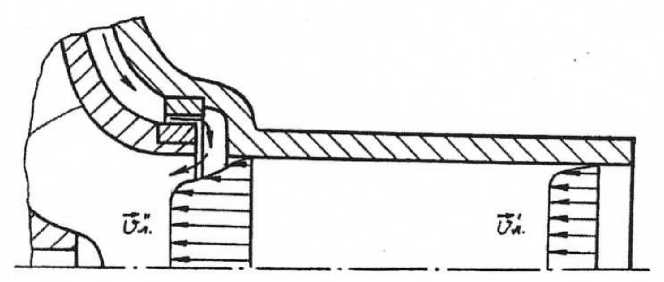

Схематично это представлено на рис. 2, обозначение конструктивных элементов и потоков на котором следующее: 1 – корпус; 2 – крышка; 3 – рабочее колесо; 4 – неподвижное и подвижное кольца переднего щелевого уплотнения рабочего колеса; 5 – неподвижное и подвижное кольца заднего щелевого уплотнения рабочего колеса; 6 – разгрузочное отверстие в рабочем колесе, предусмотренное для выравнивания давлений и предотвращения срыва рабочего колеса со своего

Рис. 2. Фрагмент разреза в работе центробежного насоса традиционной конструкции Fig. 2. Sectional view of a traditional centrifugal pump in operation посадочного места по причине разности давлений за ним и перед ним; А – основной поток перекачиваемой среды; В – переток из высоконапорной области в низконапорную, выходящий под прямым углом с относительно высоким напором через переднее щелевое уплотнение и значительно сужающий «живое» сечение относительно низконапорного основного потока А перекачиваемой среды на входе в рабочее колесо, вследствие чего оказывающий существенное отрицательное влияние на все технические показатели насоса; С – переток из высоконапорной области в низконапорную, выходящий через разгрузочное отверстие 6 рабочего колеса практически «в противотоке» основному потоку А перекачиваемой среды, еще более значительно оказывающий отрицательное влияние на все технические показатели насоса, который создает значительную «противонаправленную» силу, тормозящую основной поток.

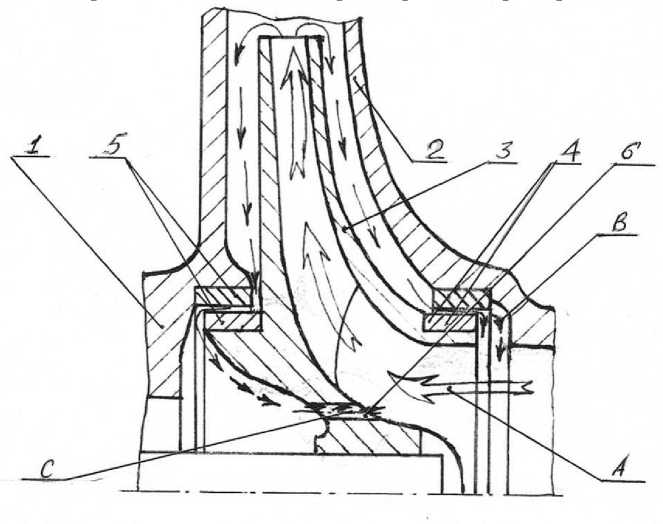

Исследование влияния указанных перетоков на основной поток насоса осуществлялось с помощью оборудования, представленного на рис. 3 и 4.

Рис. 3. Схема замера площади «живого» сечения на входе в центробежный насос традиционной конструкции при помощи зонда: а – всасываемый насосом поток; б – переток через переднее щелевое уплотнение; в – переток через заднее щелевое уплотнение; 1 – корпус насоса; 2 – крышка насоса; 3 – рабочее колесо насоса; 4 – детали переднего щелевого уплотнения; 5 – зонд; 6 – соединительные трубопроводы; 7 – ртутный дифманометр

Fig. 3. Scheme of measuring the area of the “live” cross-section at the inlet of a centrifugal pump of traditional design using a probe: a – flow sucked by the pump; б – flow through the front gap seal; в – flow through the rear gap seal; 1 – pump body; 2 – pump cover; 3 – pump impeller; 4 – parts of the front gap seal; 5 – probe; 6 – connecting pipelines; 7 – mercury differential pressure gauge

Из всего представленного выше оборудования отдельное внимание следует обратить на зонд, способный отводить отбираемые для вывода на регистрирующий прибор струйные течения жидкости при полных напорах по направлению от линии тока основного потока при входе в рабочее колесо и перпендикулярно данной линии тока в зоне перетоков через переднее щелевое уплотнение. Оба отводимых струйных течения по соединительным трубопроводам соответственно поступают на разные входы ртутного дифманометра.

Зонд имеет возможность ступенчатого фиксирования в радиальном направлении внутри всасывающей полости насосной установки. При этом пространственное исполнение его конструкции предусмотрено с устранением возможного влияния профиля конструктивных элементов на измеряемые струйные течения. Положение, при котором энергии двух воздействующих с взаимно перпендикулярных направлений на зонд потоков принимают одинаковую величину, регистрируемую ртутным дифманометром, позволяет зафиксировать граничную поверхность «живого» сечения потока перекачиваемой среды на входе в рабочее колесо насоса.

Рис. 4. Конструкция зонда: 1, 2 – стальные трубки; 3 – свинцовый щар;

4 – защитная латунная трубка; 5 – эластичные соединительные трубопроводы

Fig. 4. Probe design: 1, 2 – steel tubes; 3 – lead ball; 4 – protective brass tube;

5 – elastic connecting pipelines

Предлагаемая выше методика выполнения замеров непосредственно в зоне переднего щелевого уплотнения позволяет установить то, что площадь «живого» сечения потока на входе в рабочее колесо насоса не равна площади поперечного сечения его всасывающего патрубка, а меньше на определенную величину [19]. Схематично это представлено на рис. 5.

Рис. 5. Эпюры скоростей потока во всасывающем патрубке насоса

Fig. 5. Flow velocity diagrams in the pump suction branch

Представленный выше материал доказывает, что перетоки перекачиваемой среды через переднее щелевое уплотнение рабочего колеса насоса влияют не только на его эксплуатационные показатели, но и на конструктивные в части подбора диаметра всасывающего патрубка при проектировании.

При этом не менее значимые по величине аналогичные перетоки через заднее щелевое уплотнение рабочего колеса встречаются с основным потоком перекачиваемой среды практически в противотоке, оказывая еще большее влияние на эксплуатационные показатели насоса.

Негативное влияние указанных выше перетоков на основной поток перекачиваемой среды схематично представлено ранее на рис. 2.

Приведенная выше информация позволяет обратить внимание на то, что выполнение замеров осуществлялось непосредственно не только в зоне входа в рабочее колесо, но и в зоне переднего щелевого уплотнения, что позволило более точно зафиксировать процессы, происходящие в исследуемом месте.

Таким образом, представляется целесообразным с целью максимально возможного фиксирования процессов, происходящих в рабочем колесе динамического насоса, провести исследования не в узком диапазоне, а более расширенном, учитывая то обстоятельство, что, согласно [10], утечки только через одно щелевое уплотнение простейшего типа изменяются от 2,85 до 20 % от номинальной подачи.

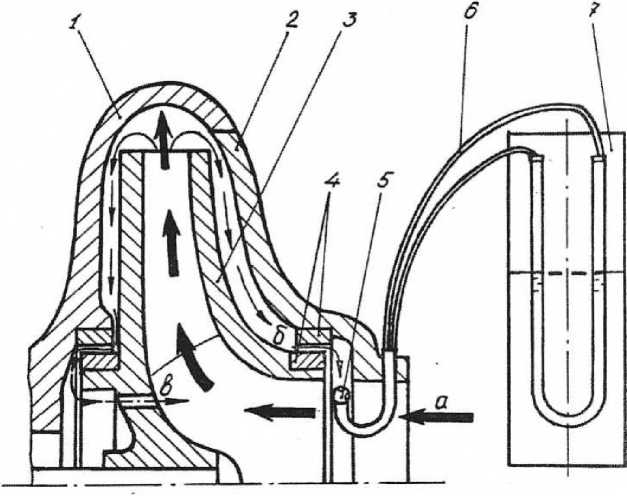

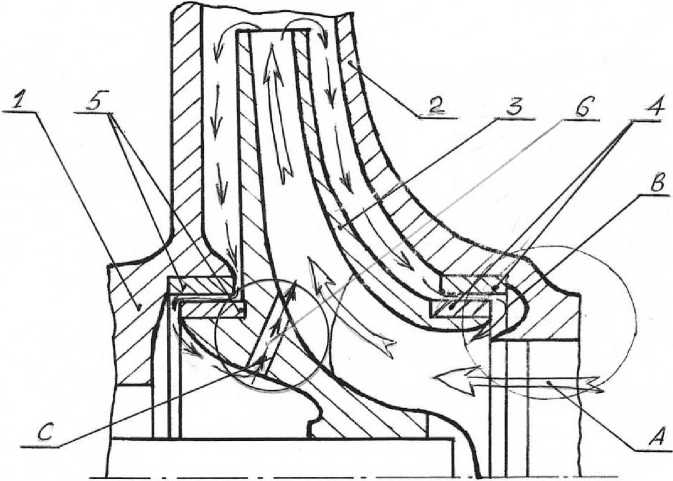

Вместе с тем указанные утечки, оказывающие негативное влияние на технические показатели динамических насосов, возможно частично использовать для получения положительных результатов, что схематично изображено на рис. 6, обозначение конструктивных элементов и потоков на котором следующее: 1 – корпус; 2 – крышка; 3 – рабочее колесо; 4 – неподвижное и подвижное кольца переднего щелевого уплотнения рабочего колеса; 5 – неподвижное и подвижное кольца заднего щелевого уплотнения рабочего колеса; 6 – разгрузочное отверстие в рабочем колесе, предусмотренное для выравнивания давлений и предотвращения срыва рабочего колеса со своего посадочного места по причине разности давлений за ним и перед ним; А – основной поток перекачиваемой среды; В – переток из высоконапорной области в низконапорную с относительно высоким напором через переднее щелевое уплотнение, не только незначительно сужающий «живое» сечение относительно низконапорного основного потока А перекачиваемой среды, но и за счет эффекта эжекции, способствующий продвижению ее в рабочее колесо; С – переток из высоконапорной области в низконапорную, выходящий через разгрузочное отверстие 6 рабочего колеса практически в близком направлении к основному потоку А перекачиваемой среды, не только не оказывающий ему существенного «тормозящего» действия, но и способствующий продвижению его в рабочее колесо за счет эффекта эжекции.

Рис. 6. Фрагмент разреза в работе центробежного насоса предлагаемой в патенте РФ № 235121 конструкции с приливом в зоне переднего щелевого уплотнения и наклонным выполнением разгрузочного отверстия

Fig. 6. Sectional fragment of the centrifugal pump in operation, proposed in Russian Federation Patent No. 235121, with a lug in the area of the front slot seal and an inclined discharge opening

Представленная конструктивная схема фрагмента насоса предусмотрена с рациональным изменением углов встречи перетоков через щелевые уплотнения с основным потоком перекачиваемой среды.

Внесение незначительной конструктивной доработки в области переднего щелевого уплотнения, предложенной в [20], позволило организовать встречу потока объемных утечек с основным потоком перекачиваемой среды на входе в рабочее колесо насоса не только без значительного сужения последнего, но и за счет эффекта эжекции предусмотреть дополнительное положительное воздействие по направлению продвижения данного основного потока.

Изменение угла наклона разгрузочных отверстий в заднем диске рабочего колеса насоса, в том числе, предложенного в [20], позволило не только свести к минимуму «тормозящее действие» потока объемных утечек через заднее щелевое уплотнение основному потоку перекачиваемой среды, но и также за счет эффекта эжекции предусмотреть дополнительное положительное воздействие по направлению продвижения данного основного потока.

Выводы

-

1. Представляется целесообразным расширить диапазон исследований процессов, происходящих на входе в рабочие колеса динамических насосов, для внесения полезных поправок в методические документы, регламентирующие их проектирование.

-

2. Негативное проявление объемных утечек перекачиваемой жидкой среды через щелевые уплотнения рабочих колес в центробежных насосах следует рассматривать не только с точки зрения снижения основных технических характеристик, но и более детально в совокупности с целым рядом сложных процессов, инициируемых данными перетоками.

-

3. Именно такой детальный подход способствует устранению части пробелов, наблюдаемых при исследовании наименее изученных гидравлических потерь в насосах.

-

4. Вместе с тем данный подход позволяет не только уменьшать негативное влияние объемных утечек, но более рационально использовать их, а также логично обосновывает предпосылки для принципиального совершенствования конструкций насосных установок.