Обоснование необходимости разработки систем удаленного мониторинга состояния зерновой насыпи

Автор: Руденко В.В., Будников Д.А.

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Электротехнологии, электрооборудование и энергоснабжение агропромышленного комплекса

Статья в выпуске: 2 (39), 2023 года.

Бесплатный доступ

Временное хранение зерновых культур на удаленных не электрифицированных складах зачастую приводит к порче урожая и унижению его качества. Снижение данного вида потерь может быть обеспечено за счет внедрения систем удаленного мониторинга и раннего предупреждения о возможных аварийных ситуациях. Электропитание такого вида оборудования целесообразно производить за счет применения возобновляемых источников энергии и местной генерации. Целью данной работы является обзор различных методов послеуборочного хранения зерна, применяемых мелкими сельскохозяйственными производителями, систем мониторинга состояния зернового слоя и возможности его автономного энергоснабжения. В исследовании обсуждаются различные потери зерна, возникающие на различных этапах послеуборочной обработки и хранения зерна. На основании проведенной работы сформулированы выводы о необходимости разработки и внедрения систем мониторинга зерновой насыпи, хранящейся на складах, удаленных от систем централизованного электроснабжения.

Зерновая насыпь, мониторинг состояния, потери зерна, хранение зерна, возобновляемые источники энергии

Короткий адрес: https://sciup.org/147242000

IDR: 147242000 | УДК: 631.563.2

Текст научной статьи Обоснование необходимости разработки систем удаленного мониторинга состояния зерновой насыпи

Потери при хранении зерна являются одним из основных факторов, влияющих на общие послеуборочные потери зерна [5]. Эффективное хранение с минимальными потерями зерна может в значительной степени способствовать сокращению общих потерь продовольствия для мелких фермеров и оказать непосредственное и значительное влияние на их средства к существованию. Таким образом, совершенствование способов послеуборочной обработки и хранения сельскохозяйственной продукции, а также средств мониторинга их состояния фермерами имеет важное значение для снижения потерь зерновых при хранении и переработке.

Послеуборочные потери зерна включают все потери, начиная с момента уборки зерна до его использования в пищу или для других целей. Потери могут быть в сроках или количестве и качестве зерна, и то, и другое значительно снижает его стоимость. Количественные потери происходят из-за прямых потерь зерна; вредителей, таких как птицы, мыши и т.д. или механических повреждений, тогда как качественные потери в основном связаны с заражением плесенью, микотоксинами и механическими повреждениями.

Хранилища зерна, используемые в хозяйствах, можно разделить на: наземные склады; бетонные силосы; металлические силосы и т.д. При этом около 56% мощностей для хранения зерна находятся у сельскохозяйственных производителей, а оставшуюся часть представляют собой мощности элеваторов, хлебоприемных предприятий, переработчиков зерна.

Во многих случаях системы хранения, организованные на удаленных складах, не оборудованы системами как централизованного, так и местного электроснабжения. В этих случаях затруднен мониторинг состояния зерновой насыпи и возможны потери как в качестве, так и в объеме зерновой массы за счет несвоевременного обнаружения проблем при хранении. В качестве источников энергии могут быть использованы как централизованные, так и автономные источники энергии. При этом под возобновляемыми источниками энергии, которые могут быт использованы для энергообеспечения тепловых процессов, подразумевается используемая для генерации теплоты энергия солнца, грунта, воздуха, воды, биомассы.

Цель исследования – обзор различных методов послеуборочного хранения зерна, применяемых мелкими сельскохозяйственными производителями, систем мониторинга состояния зернового слоя и возможности его автономного энергоснабжения.

Зерно является продуктом длительного хранения. Его хранят в течение нескольких месяцев после сбора урожая. Данный этап наиболее длительный в сравнении с остальными этапами послеуборочной обработки зерна [4, 5]. Кроме того, зерно минимально контролируется при хранении. Для снижения потерь зерна необходимо соблюдение определенных условий хранения зерна. На потери при хранении влияют физические, биологические и социально-экономические факторы.

К физическим факторам, оказывающим влияние на сохранность зерна, относятся кислород, влажность, относительная влажность и температура. Физические факторы влияют на условия для размножения насекомых и роста плесени при хранении зерна, что в конечном итоге сказывается на сохранности зерна.

В зерновом слое при хранении происходит жизнедеятельность и размножение вредоносных насекомых. При этом температура в диапазоне от 25 до 35 ° C создает благоприятные условия для быстрого роста большинства запасающих насекомых [2, 11]. В условиях температуры ниже 13 °C или выше 40 ° C насекомые склонны снижать свою активность, мигрировать или в конечном итоге погибать [6, 9]. Также в этом диапазоне температур

(25 ° C до 30 ° C) происходит рост большинства видов плесеней [9]. Развитие плесеней также характерно при наличии повышенной влажности. Споры плесени оседают на поверхности зерна и быстро растут. Температурные градиенты способствуют накоплению влаги в проблемных зонах системы хранения, что создает благоприятные условия для роста плесени и очагов самосогревания [6].

При хранении зерна в силосе или на складе, температура в центре объема зерновой насыпи остается примерно постоянной, соответствующей закладке на хранение. Зерно, контактирующее со стенками хранилища, имеет колебания температуры, обусловленное колебаниями температуры окружающего воздуха. При хранении зерна в условиях высокого содержания влаги и высокой относительной влажности, понижение температуры внешней стенки происходит быстрее, что способствует конденсации и образованию областей повышенной влажности. В таких условиях происходит ускоренный рост плесневых грибов.

Наличие влаги и кислорода увеличивает интенсивность дыхания зерна. Это приводит к выделению тепла, углекислого газа и ферментов, расщепляющих крахмал, белки и липиды в зерне. Жизнедеятельность насекомых также связана с наличием доступного кислорода во время метаболической активности, они повышают концентрацию углекислого газа в герметичной системе хранения за счет дыхания.

Все это ведет к возможной порче зерновой массы во время хранения и требует своевременного реагирования на появление очагов самосогревания и их ликвидации.

Материалы и методы : Для анализа состояния вопроса хранения зерновых использовались базы Росстата, отчеты министерства сельского хозяйства РФ, материалы базы РИНЦ. При рассмотрении существующих систем мониторинга анализировались предложения производителей, а также решения, опубликованные в патентных и научных базах.

В настоящий момент существует большое количество систем мониторинга зернохранилищ, силосов, элеваторов. Большинство таких систем представляют собой группы термодатчиков для контроля изменения температуры по объему зерновой массы в процессе хранения. Существующие системы производят контроль температуры, концентрации углекислого газа, влажности, задымленности, наличия огня [10]. Многие из существующих систем автоматически передают показания на централизованные сервера систем контроля как по проводным каналам связи, так и c использованием беспроводных технологий. Данные, получаемые такими системами, применяются как для непосредственного контроля проблемных зон, так и для ликвидации проблемных очагов путем применения технологических операций вентилирования и охлаждения.

В отличии от централизованных складов, элеваторов и подобных хранилищ, обеспечиваемых системами централизованного электроснабжения, существуют удаленные склады, представляющие собой неэлектрефицированные площадки, обеспеченные крышами и минимальной защитой от погодных аномалий. На подобных складах зерно может храниться как с целью интенсификации процесса уборки, так и для сокращения простоев во время перемещения зерна на удаленные склады. Кроме того, некоторые производители и поставщики зерна используют подобные склады для промежуточного хранения во время ожидания лучшей цены.

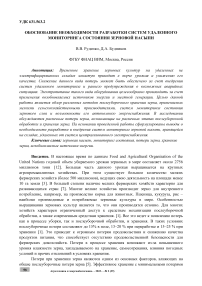

Топология системы контроля состояния зернового слоя для силоса упрощенно может быть представлена схемой, представленной на рисунке 1. При этом контроллер не только собирает информацию от датчиков, но и транслирует их на SCADA систему оператора.

Зачастую индикация состояния и оповещение об авариях производится не только на рабочем месте оператора, но и осуществляются в приложении для смартфона.

Рисунок 1 – Топология системы мониторинга хранения зерна

Аналогичным образом может быть выполнена система для зерносклада или зернотока. При учете того, что указанные склады не оснащены системой централизованного электроснабжения, необходимо определить перечень применяемого оборудования (датчики, контроллеры и т.д.). По существующим данным, ориентировочная мощность системы мониторинга составляет 2 кВт.

Результаты и обсуждение. При выборе источника местной генерации энергии стоит рассматривать как мощность системы мониторинга, так и прогноз возможности накопления энергии в течение нескольких дней. Так как погодные условия могут меняться в процессе хранения, то и эффективность накопления энергии от отдельных возобновляемых источников привязана к месту расположения складов и усредненным погодным условиям. Так как уборка зерновых должна происходить при благоприятных погодных условиях (температура и влажность), наиболее целесообразным является применение солнечных батарей.

а

б

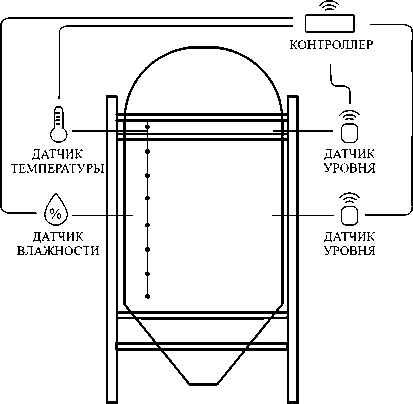

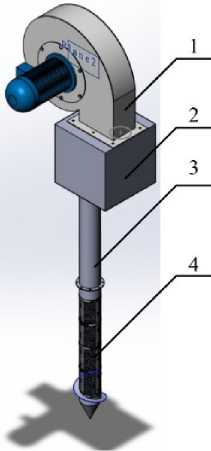

Рисунок 2 – Эскизная модель экспериментальной переносной установки для сушки зерна: а – в сборе; б – волновод-излучатель

В отдельных случаях может быть предусмотрено применение вентиляционного оборудования для оперативных подсушки, охлаждения зерна и ликвидации очагов самосогревания. Примером подобного оборудования может быть вентиляционное копье, позволяющего применять электрофизические средства интенсификации процесса тепло-влагопереноса (рисунок 2).

На рисунке 2: 1 – вентилятор может подключаться на нагнетание при использовании источников электрофизического воздействия или на разряжение (без источника); 2 – модуль электрофизического воздействия; 3 – волновод-удлинитель; 4 – волновод-излучатель; 5 – излучающая щель; 6 – вентиляционные отверстия; 7 – фторопластовое кольцо (для предотвращения попадания обрабатываемого материала в волновод-излучатель.

Мощность данной установки составляет 1,5-3 кВт в зависимости от исполнения и применяемого оборудования. В зависимости от размера склада и количества применяемых вентиляционных установок, мощность, требуемая для системы вентиляции может достигать 15-30 кВт. Кроме того, подобная система может функционировать в режиме импульсной подачи энергии или частичного включения переносных установок.

Выводы. На основе рассмотренных данных могут быть сделаны следующие выводы:

-

1. Для снижения потерь зерна при хранении на удаленных неэлектрифицированных складах необходима разработка систем мониторинга, питающихся от возобновляемых источников энергии.

-

2. Мощность системы мониторинга удаленных складов по данным разработчиков составляет уровня в 2 кВт.

-

3. В качестве источника энергии для электроснабжения систем мониторинга состояния зернового слоя целесообразно применение солнечных батарей.

-

4. Для обеспечения ликвидации очагов самосогревания, а также подсушки и охлаждения зернового слоя на удаленных складах целесообразно применение вентиляционных копий, в том числе использующих электрофизические средства интенсификации.

-

5. Мощность систем вентиляции, состоящих из вентиляционных копий, составляет 15-30 кВт и более. Для обеспечения их электроснабжения возможно применение мобильных энергетических платформ, а также местных источников генерации энергии.

62 Агротехника и энергообеспечение. – 2023. – № 2 (39)

Список литературы Обоснование необходимости разработки систем удаленного мониторинга состояния зерновой насыпи

- Abass, A.B.; Ndunguru, G.; Mamiro, P.; Alenkhe, B.; Mlingi, N.; Bekunda, M. (2014). Post-harvest food losses in maize-based farming system of semi-arid savannah area of Tanzania. J. Stored Prod. Res. 57. 49–57.

- Alexander Belov, Alexey Vasilyev, Alexey Dorokhov (2021). Effect of microwave pretreatment on the exchange energy of forage barley. Journal of Food Process Engineering. Vol. 44. #9. DOI: 10.1111/jfpe.13785.

- Ashish Manandhar, Paschal Milindi and Ajay Shah (2018). An Overview of the Post- Harvest Grain Storage Practices of Smallholder Farmers in Developing Countries Agriculture. 8, 57; doi:10.3390/agriculture8040057.

- Budnikov, D.A. (2022). Study of the Ratio of Heat and Electrical Energy Expended in Microwave-Convective Drying of Grain. In: Popkova, E.G., Sergi, B.S. (eds) Sustainable Agriculture. Environmental Footprints and Eco-design of Products and Processes. Springer, Singapore. https://doi.org/10.1007/978-981-16-8731-0_38.

- Chigoverah, A.A.; Mvumi, B.M. (2016). Efficacy of metal silos and hermetic bags against storedmaize insect pests under simulated smallholder farmer conditions. J. Stored Prod. Res. 69. 179–189.

- Fields, P.G. (1992). The control of stored-product insects and mites with extreme temperatures. J. Stored Prod. Res. 28. 8–9118.

- Food and Agriculture Organization. (2014). The State of Food and Agriculture: Innovation in Family Farming; Food and Agriculture Organization: Rome, Italy.

- Kumar, D.; Kalita, P. (2017). Reducing Postharvest Losses during Storage of Grain Crops to Strengthen Food Security in Developing Countries. Foods. 6. 8.

- Lindblad, C. (1981). Programming and Training for Small Farm Grain Storage. Appropriate Technologies for Development. Manual No. M-2B; Burton International School: Detroit, MI, USA.

- Lydia J, Leones Sherwin Vimalraj S, Monisha R, Murugan R. (2022). Automated food grain monitoring system for warehouse using IOT. Measurement: Sensors. Volume 24. 100472. https://doi.org/10.1016/j.measen.2022.100472.

- Proctor, D.L. (1994). Grain Storage Techniques: Evolution and Trends in Developing Countries; Food and Agriculture Organization: Rome, Italy.

- World Wheat Production by Country. https://www.atlasbig.com/en-us/countries-wheatproduction Access: 31/01/2023.