Обоснование основных параметров пластинчатого барабана центробежно-решетного сепаратора

Автор: Стрикунов Н.И., Леканов С.В., Черкашин С.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 2 (65), 2017 года.

Бесплатный доступ

Многочисленные исследования доказали высокую эффективность центробежно-решетного сепарирования зерна, когда выделение частиц через разделяющую поверхность происходит под действием инерционных сил. Работа таких решет в сочетании с воздушным потоком является одним из путей интенсификации сепарирования. В представленной работе сделано обоснование основных параметров внутреннего пластинчатого барабана центробежно-решетного сепаратора. Показана теоретически и подтверждена экспериментально взаимосвязь таких параметров, как шаг расстановки пластин, угол наклона пластин, общая высота и высота активного слоя, а также соотношение угловых скоростей пластинчатого барабана и цилиндрического решета. Установлено, что при работе сепаратора в режиме предварительной очистки с двумя решетными блоками подсевным и зерновым в сочетании с воздушным каналом пластины барабана на подсевном блоке должны быть установлены радиально, а на зерновом блоке -под углом наклона.

Сепарация, цилиндрическое решето, очистка зерна, пластинчатый барабан, отверстия решета, ворохоочиститель

Короткий адрес: https://sciup.org/142143338

IDR: 142143338 | УДК: 631.362.33

Текст научной статьи Обоснование основных параметров пластинчатого барабана центробежно-решетного сепаратора

Известные конструкции сепараторов, предназначенных для предварительной очистки зернового вороха, имеют ряд технологических недостатков. Наиболее существенным является их неспособность эффективно работать на выделении не только легких и крупных, но и мелких примесей. Наличие мелких и коротких примесей после предварительной очистки способствует интенсивному дыханию, как правило, зерна некондиционной влажности. Это приводит к самосогреванию и порче зерна.

Проведенные исследования показывают, что наиболее эффективным способом интенсификации процесса сепарирования на решетах является применение центробежных сил [1].

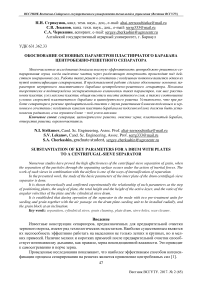

Рисунок 1 – Принципиальная схема ворохоочистителя центробежно-решетного

Из представленной принципиальной схемы ворохоочистителя видно, что решетная очистка должна состоять из двух блоков: подсевного блока, где выделяются мелкие и частично короткие примеси, и зернового блока для выделения длинных и крупных примесей (колосья и их части, соломистые примеси). Центробежные решета с круглыми отверстиями обеспечивают выделение примесей при ориентации зерен в активном слое по двум размерным признакам – длине и ширине.

Использовать такой сепаратор можно при реализации поточных блочно-модульных технологий очистки зерна, а также фракционных [2].

Поэтому целью настоящей работы является обоснование параметров пластин барабана подсевного и зернового блоков центробежно-решетного ворохоочистителя.

Основная часть

Для обоснования параметров пластин барабана рассмотрим слой зерна, находящийся между пластинами.

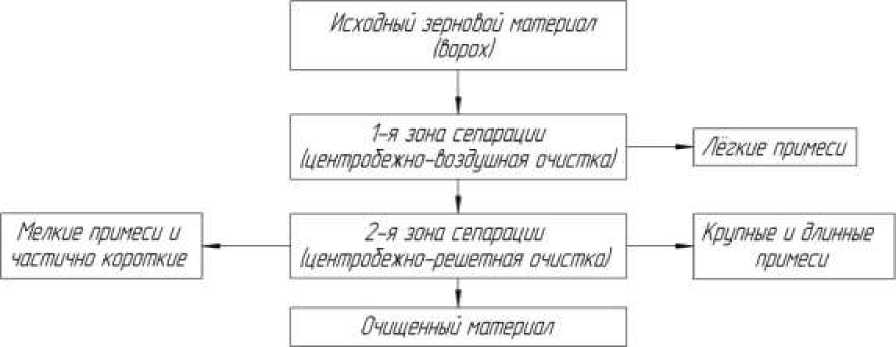

Рисунок 2 – Схема к определению параметров пластин барабана

Масса этого слоя будет равна:

M=S^L^h6^y,

где S - расстояние между пластинами (шаг расстановки), м; L - длина пластин, м; h б - толщина слоя, м; у - объемная масса зерновой смеси, кг/м3.

Определим радиальное давление на слой зерна.

о" 2 = М • " б • RC p • д^ = ^р^б • R ep • Ц = " б • R cp • Ц • h e • у, (2)

где " б - угловая скорость вращения барабана, с-1; R сp - средний радиус вращения слоя зерна, м; ц - безразмерный коэффициент, учитывающий «зависание» зерновой смеси между пластинами барабана.

Ц = ^, (3)

РЦ где Мо - нормальная реакция; ЕЦ - центробежная сила инерции.

Боковое давление можно определить из выражения:

у _ ^ТР _ f'N0 _ F ” 'M-’f /ДХ

1 h6-L h6-L h6-L , '

где F тр – сила трения зернового слоя о близлежащие слои и решето.

С другой стороны, d 2 = ^, а O i = = у • S • h б • L • " б • R ep^ .

о L ^ б L ^ б L

В механике дисперсных систем установлено, что если вследствие каких-либо посторонних воздействий на боковые грани сыпучего тела оказывается больше определенного значения

O1, то происходит нарушение предельного равновесия и начинается смещение частиц сыпучего тела, сопровождающееся выпиранием их вверх по плоскостям [3].

Oi < O2tg2(^ + ^),(5)

где φ – угол внутреннего трения данного сыпучего тела (в нашем случае - зерна).

Подставив значения о1 и о2 в формулу (5), получим:

F4 '^'- ЩиЕ. t-n2(l.i.^

H6-L — S-L ^

Отсюда

±<^£^ h5 < - где f = tg(p.

Следовательно, функция S=f(h б ) носит линейный характер.

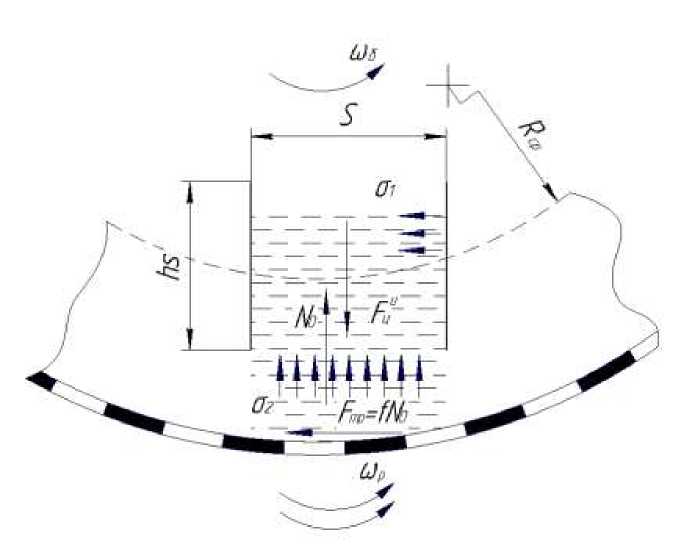

Для подтверждения теоретических предпосылок были проведены опыты на специально разработанной экспериментальной установке (рис. 3).

Опыты проводились на зерне различной влажности и засоренности.

При проведении опытов визуально наблюдали, при какой высоте слоя происходило активное закручивание зерна, и фиксировали эти параметры.

Оценивалось также отсутствие закручивания зерна при изменении угла наклона пластин.

а б

Рисунок 3 - Принципиальная схема экспериментальной установки: а - устройство установки; б - рабочий процесс движения зерна по решету;

1 - корпус с отверстиями для установки заданного шага расстановки пластин; 2 - пластины;

3 - рейка для установки заданного угла наклона пластин; 4 - шкала определения высоты слоя;

5 - шкала для установки угла наклона пластин

На основании проведенных опытов построены зависимости.

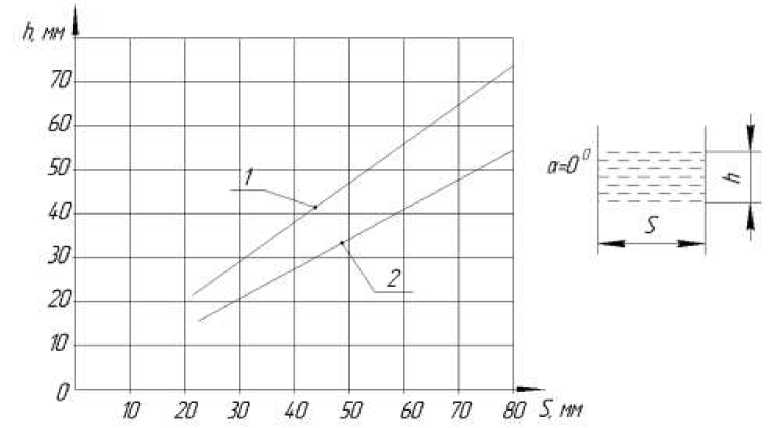

Рисунок 4 – Изменение высоты слоя h в зависимости от шага S расстановки пластин (при влажности 1- W=13%; 2 – W=24%)

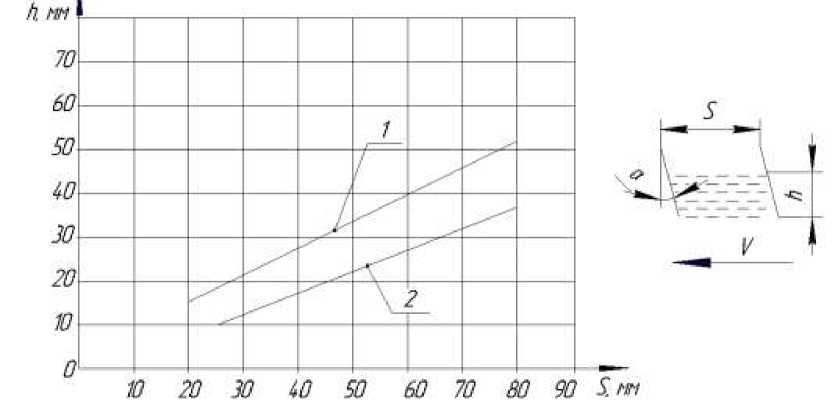

Рисунок 5 – Изменение высоты слоя h в зависимости от шага S расстановки пластин (при угле наклона пластин 1- α=20%; 2 – α =40%)

Как видно из приведенных графиков (рис. 4, 5), при повышении влажности (увеличивается угол внутреннего трения) и угла наклона пластин закручивание зерна происходит при меньшем значении отношения р Следовательно, радиальное положение пластин предпочтительно для работы подсевных решет, где необходимо интенсивное перераспределение зерновых частиц. Это будет способствовать более интенсивному выделению мелких примесей.

Для снижения закручивания зернового слоя пластины барабана нужно ставить под наклоном. Отсутствие закручивания слоя зерна в межпластинчатом пространстве будет способствовать устойчивой ориентации длинных частиц относительно сепарирующей поверхности цилиндрического решета с круглыми отверстиями. Поэтому этот режим предпочтителен для зернового решета центробежно-решетного ворохоочистителя.

Подсчеты показывают, что для зерна влажностью W=13% отношение j составляет 0,89, а при влажности зерна W=24% - 0,7. Следовательно, с увеличением влажности зерна отношение j уменьшается, т.е. зерновой слой, находящейся между пластинами барабана, будет приходить в активное вращение при большем расстоянии между пластинами.

Проведенными исследованиями установлено, что при отношении угловых скоростей — = 0,5, толщина активного слоя На 10 мм, общую толщину кольцевого слоя Нсл=На+Нб можно <Мр принять равной 35…40 мм.

В соответствии с проведенными опытами шаг расстановки пластин должен быть S=40 мм.

Заключение

Интенсификация процесса сепарирования в решетном блоке при выделении мелких и частично коротких примесей на подсевном решете и при выделении длинных и крупных соломистых примесей на зерновом решете возможна за счет использования центробежных сил.

Совместная работа цилиндрического решета и пластинчатого барабана обеспечивает устойчивое протекание технологического процесса при соотношении их угловых скоростей, равных 0,5.

Целесообразно на пластинчатом барабане подсевного блока пластины устанавливать радиально, а на зерновом блоке под углом наклона в сторону, обратную направлению вращения решета и барабана.

Список литературы Обоснование основных параметров пластинчатого барабана центробежно-решетного сепаратора

- Тарасов Б.Т., Стрикунов Н.И., Костюк В.А. Обоснование технологической схемы центробежного воздушно-решетного ворохоочистителя//Очистка и сортирование семян сельскохозяйственных культур: сб. науч. тр./РАСХН СО СибИМЭ. -Новосибирск, 1991. -С. 53-57.

- Стрикунов Н.И. Модульные технологии на основе центробежно-решетного сепарирования зерна//Механизация технологических процессов в сельском хозяйстве и перерабатывающей промышленности: сб. науч. тр. -Барнаул: Изд-во АГАУ, 1997. -С. 94-97.

- Соколов В.И. Современные промышленные центрифуги: производственно-практическое издание. -2-е изд., перераб. и доп. -М.: Машиностроение, 1967. -522 с.