Обоснование параметров повышения эффективности работы зернометателя с приемно-питающим устройством

Автор: Урханов Н.А., Мантуров Л.А., Абидуев А.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 5 (62), 2016 года.

Бесплатный доступ

В работе представлены результаты обоснования параметров повышения эффективности работы зернометателя с приемно-питающим устройством, обеспечивающим безударную центробежную подачу материала в лопастной барабан, расширение зоны подачи, улучшение условий заполнения ячеек зерном, формирования порции, метания, разделения и очистки зерна в воздухе.

Зерно, метатель, зона, подача, траектория, очистка

Короткий адрес: https://sciup.org/142148254

IDR: 142148254 | УДК: 631.662.34

Текст научной статьи Обоснование параметров повышения эффективности работы зернометателя с приемно-питающим устройством

Анализ обзора конструкции и материалов исследований зернометателей показывает, что они как наиболее простые и надежные в работе машины нашли широкое применение для послеуборочной обработки и очистки зерна на предприятиях и хозяйствах агропромышленного комплекса. В результате исследования в ВСГУТУ разработаны конструкции лопастных метателей зерна, которые защищены свидетельствами и патентами на изобретения и обеспечивают снижение травмирования и повышение эффективности обработки, фракционного разделения и очистки зерна в сравнении с производственным зернометателем ЗМ-60 [1]. Однако общим существенным недостатком зернометателей является подача исходного зерна в метатель самотеком в поле гравитационных сил, что создает условие удара на зерно вращающимися частями барабана и не обеспечивает достаточную зону поступления зерна в метатель и ограничивает дальнейшее повышение производительности и эффективности фракционного разделения и очистки зерна.

Целью работы является обоснование параметров повышения эффективности работы лопастного безременного зернометателя с приемно-питающим устройством при вертикальном расположении корпуса.

Результаты разработки и повышения эффективности работы зернометателя

Совершенствование безременного лопастного метателя начато с разработки конического приемно-питающего устройства при наклонном расположении корпуса. Подача исходного материала из бункера производилась на вершину вращающегося питающего конического диска для подачи по его поверхности к лопастям барабана [2]. Исследованием определены зоны подачи, движения материала к лопастям и заполнения ячеек, формирования порции и метания зерна в воздух под углом α0=45°, обеспечивающего его разделение на фракции и очистку от примесей [3].

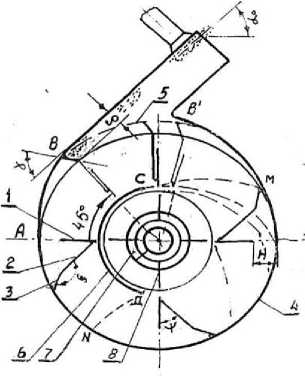

На основе анализа материалов исследования разработана конструкция безременного лопастного метателя с вертикальным расположением корпуса и шнеково-лопастным приемно-питающим устройством [4]. Метатель обеспечивает технологический процесс приема и центробежной подачи исходного материала в лопастной барабан, заполнение ячеек нужным количеством зерна, необходимой ориентации подвижной лопасти в процессе вращения, условий формирования порции материала в ячейке и его выгрузки в направлении метания зерна в воздух под углом α 0 =45° к горизонту (рис. 1 а). Реализация технологического процесса обеспечивает одинаковую начальную скорость V 0 =14,4 м/с метания частиц порции материала при диаметре Д н =0,8 м и угловой скорости ɷ=36 с-1 вращения барабана. Каждая лопасть барабана состоит из неподвижной 1 и подвижной 2 частей, соединенных с помощью упругого шарнира под углом ψ=30°. Подвижная лопасть 2 имеет на конце наклонную часть, образующую угол ξ=150° к ней. Направляющая поверхность 4 метателя образует с торцом неподвижной лопасти зазор Н для прохода зерна в ячейки и на участке дуги АВ=45° расширяется. Это вызывает поворот подвижной лопасти на угол ψ=30° к неподвижной и увеличение длины лопасти барабана на величину δ=0,029 м и R нл =0,429 м, что способствует увеличению скорости метания. Кроме того, поворот подвижной лопасти на участке АВ вызывает увеличение угловой скорости вращения лопасти до ɷ=40 с-1 и способствует ускорению формирования порции зерна в ячейке. В результате улучшается процесс заполнения и формирования порции материала в ячейке к моменту начала его выгрузки и метания зерна в воздух. При этом обеспечивается четкость выгрузки зерна в направлении метания при угле γ=60° наклонной части подвижной лопасти к направляющей поверхности выпускного патрубка метателя. Начальная скорость V 0 =14,4 м/с метания обеспечивает необходимую дальность отлета и фракционное разделение и очистку зерна от примесей.

а

Рисунок 1 – Схема технологического процесса работы метателя и подачи зерна в метатель: а – схема технологического процесса работы метателя; б – схема действия сил на зерно и его движения при подаче

б

После выгрузки зерна торец подвижной лопасти вращается по линии 5 между точками В и Вʹ кромок отверстия выпускного патрубка. В кромке Вʹ подвижная лопасть попадает на направляющую поверхность и отклоняется от неподвижной лопасти, заходит в зону приема исходного материала, поступающего из выпускного окна приемного цилиндра 6. После приема исходного зерна из бункера шнеком 7 его подача происходит радиальными лопастями 8 из цилиндра через выпускное окно. Верхняя кромка окна обозначена точкой С, а нижняя – Д. Они расположены соответственно в верхней и нижней части окружности цилиндра на 5° до и 79

после вертикального диаметра. Такая схема обеспечивает увеличение зоны подачи и поступления исходного материала на направляющую поверхность, улучшение условий заполнения ячеек зерном, формирования порции и метания зерна в воздух.

Для установки шнеково-лопастного питающего устройства в центральной части барабана конструктивно установлена величина его внутреннего диаметра Д вн =0,44 м или радиус R вн =0,22 м. При этом скорость вращения лопасти барабана по внутренней кромке V вн =ɷ× R вн =36×0,22=7,92 м/с. При диаметре шнека Д ш =0,2 м приняты значения внутреннего Д внп =0,22 м и наружнего Д нп =0,36 м питающей лопасти и ее длина L лп =0,07 м. Частота вращения шнека и питающей лопасти составляет 96 об./мин, обеспечивает условия приема и центробежной подачи зерна в лопастной барабан. Скорость вращения питающей лопасти по наружней кромке V пл =1,98 м/с при скорости лопастного барабана по внутреннему диаметру V =7,92 м/с. При этом скорость удара по зерну при подаче составляет V у =5,94 м/с и меньше почти в 2,0 и 1,5 раза, чем при подаче зерна самотеком, соответственно в барабаны ЗМ-60 и лопастного метателя, и обеспечивает устранение травмирования зерна.

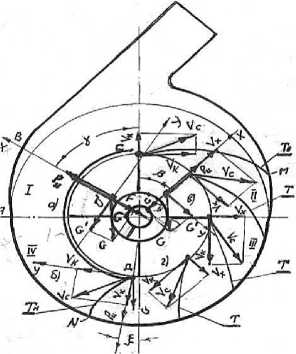

Для определения зоны подачи и поступления исходного материала к лопастям лопастного барабана проведено исследование движения зерна по поверхности питающей лопасти. Верхняя граница зоны подачи определяется верхней крайней траекторией Тв движение зерна после схода с поверхности питающей лопасти при максимальной скорости Vх, определяемой по схеме действия сил (рис. 1 б). Максимальное значение скорости Vх будет в случае, если зерно начало движение по поверхности и закончило его в момент схода с лопасти в точке С верхней кромки выпускного окна приемного цилиндра. Уравнение движения зерна по лопасти имеет вид тх = mw2 R(mg siny + f mgcosy), (1) где m - масса зерна, кг; ɷ - угловая скорость вращения лопасти, с-1; f – коэффициент трения зерна о лопасти; γ – угол расположения лопасти к вертикальному диаметру. После преобразований и интегрирования получено

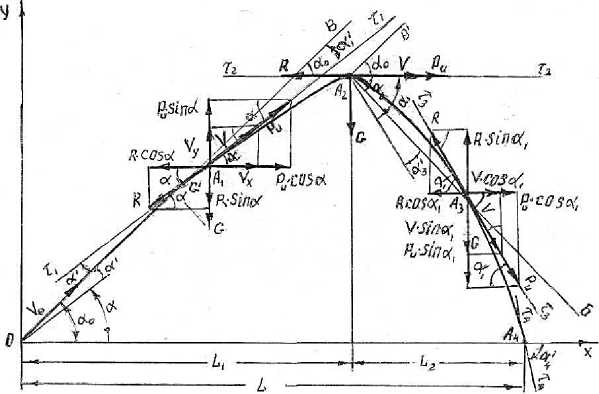

v% = [ Принимая среднее значение радиуса лопасти R=0,15 м и при t0=0, C1=0, определено х = [w2R — g(siny + /cosy)]0.5t2 + C2. (3) При t0=0, x0=0 и С2=0. В момент подхода зерна движением по лопасти к кромке окна С приемного цилиндра или γ=85°, подставив x=Lлп=0,07 м, определяем время движения зерна по лопасти t=0,16 с. Определены Vх=0,745 м/с и γ=54° поворота лопасти за время движения зерна по лопасти. Начальный угол γ0=35°, при котором зерно начало движение по лопасти. Зерна, которые начнут движение по поверхности лопасти при γ0˃35°, будут остановлены стенкой приемного цилиндра или при γ0˂35° имеют меньшее значение максимальной скорости Vх. Их траектории в пространстве лопастного барабана будут проходить ниже крайней верхней траектории Tв движения или границы подачи зерна. Окружная скорость зерна в момент схода с питающей лопасти Vk=®nRHn=1,98~2 м/с, а суммарная скорость Ус = ^тХ2 + V2 = 2,2 м/с определяет направление начала траектории Tв. Закономерность изменения траектории движения зерна в лопастной барабан определяется в системе осей координат ОХУ уравнением: х = vtcos(0 — g) ,y = vtsin(6 — g)0,5gt2, { где θ – угол, отсчитываемый от вертикального диаметра, град.; х, у - текущие координаты; η=arctgP; P=Vx/Vk . Нижняя граница зоны подачи определяется траекторией Тн. Она определена по схеме действия сил на зерно, в IV четверти окружности барабана (см. рис. 1 б). Уравнение движения зерна имеет вид тх = mg. После преобразований и интегрирования определены скорость схода зерна с питающей лопасти г% = 4,93 м/с и направление траектории Тн, показывающей нижнюю границу зоны подачи зерна в нижней части окружности цилиндра. При этом промежуточные траектории Тi движения зерна в лопастной барабан метателя рассмотрены по схемам и расположены в пространстве, ограниченном крайними траекториями движения зерна Тв и Тн. В результате обоснования определена зона подачи материала через окно СД питающего цилиндра длиной дуги 3,3161 рад (190°) на участок MN направляющей поверхности длиной 2,3 рад (140°), этот участок обеспечивает заполнение ячеек зерном и формирование порций материала в них на участке NB-2,2689 рад (130°), включающем участок АВ – 0,7854 рад (45°) для ускорения и завершения этого процесса к моменту начала метания зерна в воздух под углом α0=45° к горизонту. Результаты исследования движения фракционного разделения и очистки зерна при метании в воздух метателем приведены в работе [5]. В данной работе рассмотрены изменения угла α между составляющими действующих сил в направлении осей ОХ и ОУ. Уравнение движения зерна по траектории (рис. 2) имеет вид ^~~ = Pucosa — Rcos(a0 — a ) — Gsin(a0 — a ), (6) где Ри – центробежная сила метания, Н; R=ξFρ0,5V2 – аэродинамическая сила сопротивления движения зерна, Н; ξ – коэффициент аэродинамического сопротивления; F – площадь миде-лево сечения, м2; ρ – плотность воздуха, кг/м3; V - относительная скорость движения зерна в воздухе, м/с; G=mg – сила тяжести, Н; m – масса зерна, кг; αʹ- угол касательной ɽɽ к траектории движения в точке расположения зерна. Рисунок 2 – Схема действия сил на зерно при движении по траектории Из уравнения (6) видно, что в точках А1, А2, Аn на восходящей траектории угол αi=α0-αʹ между составляющими сил уменьшается от 45° до 0, а на нисходящей αi=α+αiʹ увеличивается от 45° приблизительно до 83°. В соответствии с изменением угла α происходит изменение действующих сил и параметров движения, фракционного разделения и очистки зерна. При αʹ=α0 взаимодействие сил Pи и R происходит в горизонтальном направлении, в котором действие силы G равно 0, прекращает сопротивление подъему зерна и на нисходящем участке траектории направлено в сторону действия силы Ри и опускания зерна. При этом большее значение коэффициента парусности при меньшей массе и прочих равных условиях влияет на уменьшение скорости движения и дальности отлета зерновок (татарская гречиха, овсюг). Зерна добротные, имеющие меньшее значение коэффициента аэродинамического сопротивле- ВЕСТНИК Восточно-Сибирского государственного университета технологий и управления ния и большую индивидуальную массу, отлетают дальше, тем самым обеспечивается повышение эффективности фракционного разделения и очистки зерна от примесей на безременном метателе с приемно-питающим устройством [5]. Заключение В результате обоснования параметров технологического процесса работы зернометателя с приемно-питающим устройством обеспечивается устранение травмирования, повышение эффективности фракционного разделения и очистки зерна от примесей, применение энергосберегающей технологии обработки и подготовки зернового материала продовольственного и семенного назначений.

Список литературы Обоснование параметров повышения эффективности работы зернометателя с приемно-питающим устройством

- Урханов Н.А. Интенсификация послеуборочной обработки и очистки зерна от примесей по длине. -Улан-Удэ: Изд-во ВСГТУ, 1999. -319 с.

- Пат. № 2250144 (РФ)/МКИ, В071306, В65031. Метатель сыпучих материалов/Урханов Н.А., Урханов В.Н., Озонов Г.Р., Абидуев А.А., Бужгеев А.С., Мотошкин М.М.//Заявители и патентообладатели ВСГУТУ и Н.А. Урханов. Заяв. 2003105450/03, 25.02.2003; опубл. 27.03.2004. -Бюл. № 11.

- Абидуев А.А. Повышение эффективности фракционного разделения и очистки зерна на порционном метателе: автореф. дис.. канд. тех. наук. -Улан-Удэ, 2004. -22 с.

- Пат. № 2555001 (РФ)/МКИ, В07В06, В6503 Метатель сыпучих материалов/Урханов Н.А., Урханов В.Н., Абидуев А.А., Мантуров Л.А. Заяв. 2014123848/03, 10.06.2014; опубл. 10.07.2015. -Бюл. № 19.

- Урханов Н.А., Абидуев А.А., Мантуров Л.А. Результаты исследования зернометателя и повышение эффективности разделения и очистки зерна//Вестник ВСГУТУ. -Улан-Удэ, 2014. -№ 3 (48). -С. 43-47.