Обоснование параметров процесса получения белково-минеральной добавки и линии для ее производства

Автор: Ковалева Л.А., Волков С.П., Доценко С.М., Широков В.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 4, 2014 года.

Бесплатный доступ

В статье обоснованы технологическая линия, а также параметры получения белково-минеральной добавки для сельскохозяйственной птицьі, базовой машиной которой является смеситель-гранулятор.

Кормовая добавка, технология, процесс, смеситель-гранулятор, линия, экономическая эффективность

Короткий адрес: https://sciup.org/14083630

IDR: 14083630 | УДК: 631.

Текст научной статьи Обоснование параметров процесса получения белково-минеральной добавки и линии для ее производства

Однако наличие в нативной сое антипитательных веществ, таких как ингибитор трипсина, уреаза и т.д., не позволяет применять ее в неподготовленном виде.

Учеными и практиками разработан ряд способов, позволяющих снизить уреазную активность сои и продуктов ее переработки. При этом реализация таких способов затруднительна из-за отсутствия специального технологического оборудования и технических средств.

Так, в настоящее время отсутствуют технологии и технические средства, позволяющие получить формованный продукт в виде гранул из влажной белковой массы для молодняка сельскохозяйственной птицы.

В связи с изложенным исследования, направленные на разработку технических средств для получения белкового гранулята для птицы, являются актуальными.

Цель исследования. Обоснование параметров процесса получения белково-минеральной кормовой добавки и линии для ее получения.

Задачи исследования:

-

– теоретически обосновать параметры смесителя-гранулятора;

-

– на основе данного обоснования предложить конструкцию смесителя-гранулятора;

-

– получить математические модели процесса и научно обосновать оптимальные параметры смесителя-гранулятора;

-

– разработать схему линии для производства белково-минеральной добавки и определить ее техникоэкономическую эффективность.

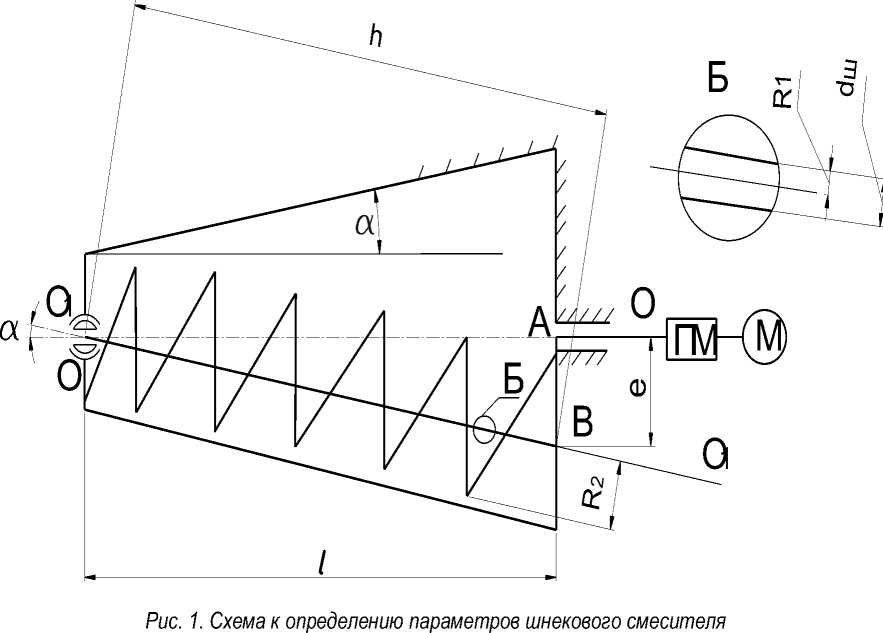

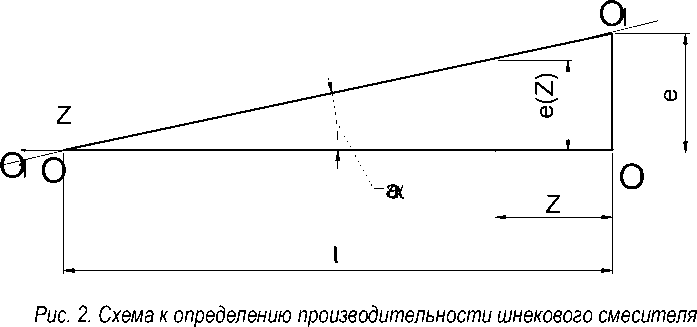

Материалы и методы исследования. В основу рабочего процесса получения гранул влажного прессования положен принцип колебательного воздействия на двухкомпонентную влажную высокобелковую смесь с последующим ее транспортированием и продавливанием через отверстия формующей матрицы. Колебательные воздействия на смешиваемую массу обеспечиваются шнековым рабочим органом, ось вращения которого не совпадает с его продольной осью, а смещена на величину эксцентриситета е (рис. 1) [1]. Из рисунка 1 следуют зависимости:

e = l ⋅ tg α ;

l = h ⋅ cos α ;

e = h ⋅ sin α

= l ctg α ,

где l – длина корпуса шнека, м; h – длина винтовой поверхности шнека, м.

Для обычного горизонтального шнекового смесителя производительность определяется по известной формуле, кг/с

Q = 0,25 ^ ( D 2 - d 2) v p3,

где D – наружный диаметр шнека, м; d – внутренний диаметр шнека, м; v – осевая скорость движения продукта, м/с; ρ – плотность кормовой смеси, кг/м3; δ – коэффициент наполнения шнека.

Анализ показывает, что в отличие от обычного горизонтального смесителя коэффициент наполнения δ рассматриваемого нами винтового шнекового смесителя является переменной величиной в течение периода Т установившегося режима работы, определяемого зависимостью T = 2 πω .

Проведя мысленное поперечное сечение шнека на расстоянии Z от начала оси оZ (рис.2), получаем e(Z) l - Zl зависимость: = или e(Z)= e .(4)

ell

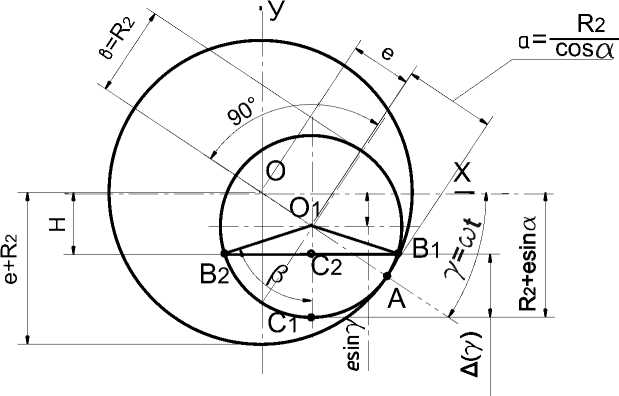

Для поперечного сечения шнека в момент времени t, когда вектор е ( Z ) (или вектор е ) находится под углом γ = ω t к оси х (рис. 3), определим коэффициент наполнения δ (γ) при заданной величине γ и уровне массы Н.

Выделим отрезок Δ (γ) , определяющий глубину погружения нижней кромки винтовой поверхности шнека в белковую массу.

Рассмотрим сегмент В С В С В высотой С С = Δ (γ) и радиусом R 2 . Высота Δ (γ) сегмента при заданных значениях Н , γ и R 2 , согласно рисунку 3, равна, м

Δ (γ) = R 2 + (е ∙ sin γ) – Н.

При этом угол β ( угол В О С ) определяется по зависимости

R 2 - Δ ( γ ) β = arccos

.

Площадь сегмента В С В С В определяет активную площадь поперечного сечения шнека, воздействующую на белковую массу, а поэтому необходимо найти эту площадь.

Рис. 3. Схема к определению коэффициента наполнения шнека

Площадь сегмента B C B C B равна разности площадей сектора О В 1 С В О и треугольника ВОВС В .

Площадь сектора О 1 В 1 С 1 В О 1 равна

So.B1C1B2О = в • R2.(7)

Площадь треугольника В О В С В определяется как

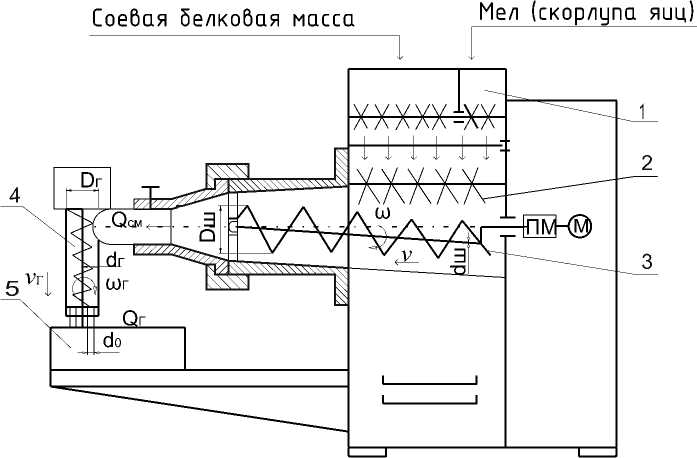

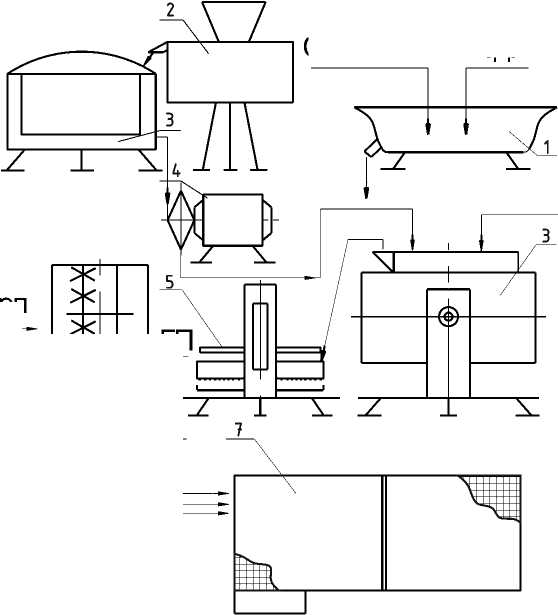

Sbobc, = (R2 -A Тогда площадь сегмента B C B C B найдем как SBCBCB = (arccosH esin Y)R2 + (H ~ esin Y)7R22 - (H - esin Y) .(9) R2 В равенстве (9) первое слагаемое примем равным А, а второе – В. В конечном итоге получим формулу для определения коэффициента наполнения шнека смесителя в следующем виде: 0(ot) = А + В п(R22- Ri2)' С учетом выражения (10) формула для определения производительности шнекового смесителя со смещенной осью вращения шнека имеет вид Q(at) = п(R2 - R2) • vp- О(/ot) = vp(А + B). (11) Из рисунка 3 следует, что δ (ωt) изменяется в пределах от max значения до min. При этом: max δ (ωt) п при Y = ot = — + к • 2п, где к = 0, 1,2, .; min 5(wt) Y = at = 3п + к• 2п, где к = 0, 1,2, 3, Тогда средний коэффициент наполнения шнека определится как О (at) =----- ср п( R22 - Т —f ( А + В) dt R^ т Г . Производительность смесителя за период Т установившегося режима работы QCM = -vp(arccos .H e •sm(ot))R22 + (H - e • sin(at))7R22 - (H - e • sin(ot))2dt. (13) R 2 2 2 J На основании проведенного анализа разработана конструктивно-технологическая схема смесителя-гранулятора (рис. 4) [2–4] . Рис. 4. Схема смесителя-гранулятора: 1 – дозаторы; 2 – ворошители; 3 – шнековый смеситель; 4 – гранулятор; 5 – лоток Смеситель-гранулятор обеспечивает получение гранул различного диаметра в зависимости от их назначения. Полученный в таком смесителе-грануляторе продукт направляется на сушку, а затем по назначению. Принцип его действия заключается в следующем. Предварительно полученный соевый белковый продукт загружается в бункер-дозатор 1. В этот же бункер-дозатор загружается мел или скорлупа яиц в порошковой форме, согласно применяемому рациону для птицы. В дозе, определенной рационом, компоненты подаются в шнековый смеситель кормов 3. При этом шнек 3 сконструирован таким образом, что при транспортировке указанных выше компонентов он обеспечивает их смешивание путем периодического встряхивания компонентов, один из которых имеет консистенцию, близкую к творожной массе. Далее смесь направляется в прессующий узел гранулятора 4, откуда в виде влажных гранул попадает на лоток 5. После этого лоток с влажными гранулами устанавливается в сушильный шкаф «Универсал» с девятью режимами сушки. Производительность гранулирующего узла данного технического средства определили из условия Qсм ≤ QГ=(D² Г - d²Г) ∙SГ ∙ ωГ∙ρГ∙δГ/8, где D ,d – соответственно внешний диаметр винта и вала, м; SГ – шаг винта гранулятора, м; ω – угловая скорость вращения винта гранулятора, с-1; ρ – плотность гранул, кг/м3; δ – коэффициент заполнения винта гранулятора. С учетом формулы (11), при ωt = π/2, получили выражение для определения плотности влажных гранул 8vp[(arccos ——e)R2’ + (H - e)R22- (H - e)2 ] _______________R 2 2 ______________ (D2- d2) • S • юг • дг Мощность, затрачиваемая на привод смесителя-гранулятора, равна NсмГ = (Nсм + Nг + Nхх УПр •Пдв, (16) где Nсм – мощность, затрачиваемая на процессы смешивания и транспортировки белковой массы, кВт; NГ – мощность, затрачиваемая на процесс гранулирования (уплотнения) массы, кВт; Nхх– мощность холостого хода, кВт; Птр, Пдв — КПД трансмиссии и электродвигателя при нормальной нагрузке. В результате обработки априорной информации и проведения поисковых исследований выделены значимые факторы, оказывающие наибольшее влияние на исследуемый процесс: длина кривошипа – e, мм; шаг винта шнека – t, мм; угловая скорость вращения шнека – ω, с-1. Обозначения и уровни варьирования факторов приведены в таблице 1. Факторы и уровни их варьирования Таблица 1 Уровень факторов Факторы Длина кривошипа Шаг винта шнека Угловая скорость вращения шнека Х1/l, мм Х2/t, мм Х3/w, с-1 Верхний 7,5 25 15 Основной 5 20 10 Нижний 2,5 15 5 Интервал варьирования 2,5 5 5 После реализации эксперимента по матрице 3х-уровневого плана и получения значений критериев оптимизации для откликов (θ – однородность смеси, % и Nэ – энергоемкость, кВт∙с/кг) проведена обработка полученных результатов и построены математические модели в виде уравнений регрессии: для однородности смешивания θ = -59,677+8,892e+8,869t+5,509ω-0,280et-0,240eω-0,180tω-0,124t2 max; (17) для энергоемкости Nэ=38,705+1,054е+5,438t+0,888ω-0,123t2 min. (18) Результаты регрессионного анализа Таблица 2 Критерий а0 а1 а2 а3 а12 а13 а23 а22 Заключение об адекватности FR FT Y1/θ 91,472 2,231 3,451 3,548 –3,500 –3,000 –4,500 –3,112 5,2864 3,79 Y2/Nэ 112,130 2,636 2,442 4,442 – – – –3,094 8,2636 5,96 Анализ частных коэффициентов корреляции показал, что на процесс получения гранулированной смеси наибольшее влияние оказывают длина кривошипа e (фактор Х1) и шаг винта шнека t (фактор Х2). Адекватность моделей подтверждается с вероятностью Р=0,95 при коэффициентах корреляции R1=0,92 и R2=0,93 неравенством FR>FT = 5,28>3,79 и 8,26>5,96 (табл. 2). Проведенный анализ и решение полученных уравнений регрессии позволили определить оптимальные значения параметров, которые равны: длина кривошипа – 2,5 мм; шаг винта шнека – 24,15 мм; угловая скорость вращения шнека – 13,8 с-1. При указанных выше значениях параметров однородность смешивания равна 95,0 %, а энергоемкость – Nэ=39,3 кВт.с/кг. В ходе эксперимента установлена зависимость прочности гранул Пр от времени их сушки t. Данная зависимость, после соответствующей математической обработки, аппроксимирована уравнением следующего вида: Пр=96,07-147,79.e-0,114t. (19) Учитывая тот факт, что прочность гранул – это параметр, который задается технологическими требованиями, необходимо пользоваться выражением, с помощью которого можно определить время сушки [5] t=43,9-8,8ln(96,07-Пр). (20) Производственные испытания проводились в кормоприготовительном цехе ЗАО «Никольская птицефабрика» Амурской области. Кормосмесь готовилась по рецепту ПК-5-1-89, в котором соевый и подсолнеч-никовый шрот, рыбная и мясокостная мука заменялись соевой белковой массой. Соевая белковая масса, получаемая на оборудовании цеха, соответствовала требованиям ТУ 929110001-22192276-96 “Белок соевый“, гигиенический сертификат №103 от 05.07.96. Технологический процесс производства данного кормового продукта осуществлялся по следующей схеме: замачивание семян сои → измельчение → экстракция белка → нагрев суспензии →коагуляция → отжим → дозирование белковой массы и мела (скорлупы яиц) → смешивание → гранулирование → суш-ка→ хранение → реализация. На рисунке 5 представлена конструктивно-технологическая схема линии получения гранулята [6]. Вода Замоченные семена сои I I Семена сои Вода £ Рис. 5. Конструктивно-технологическая схема линии приготовления белково-минерального гранулята для птицы: 1– ванна; 2 – измельчитель-экстрактор; 3 – котлы; 4 – насос; 5 – пресс; 6 – смеситель-гранулятор; 7 – сушильный шкаф; БП – белковый продукт мелилискорлупа яиц БП Коагулянт (аскорбиновая кислота, янтарная ______кислота и т .д) Выводы. В результате анализа установлено, что наиболее рациональным и перспективным направлением в разработке шнековых смесителей для получения белково-минеральных композиций является создание смесителей-грануляторов со смещенной осью вращения шнекового рабочего органа. Теоретические исследования рабочего процесса смесителя-гранулятора со шнеком, имеющим смещенную ось вращения, позволили обосновать конструктивно-режимные параметры смесителя-гранулятора и получить аналитическое выражение для расчета плотности влажных гранул на стадии проектирования указанных технических средств. В результате экспериментальных исследований получены математические модели процесса смешивания белково-минеральных компонентов рациона птицы, на основании которых обоснованы оптимальные параметры смесителя-гранулятора. Экспериментальным путем установлена зависимость прочности белково-минеральных гранул от времени их сушки, с учетом начальной и конечной плотности. В результате сравнительной технико-экономической оценки разработанного смесителя-гранулятора установлено, что он имеет на 25 % меньшую металлоемкость, на 92–144 % меньшую энергоемкость в сравнении с оборудованием ОГМ-0,8. Годовой экономический эффект по приведенным затратам равен 866886,6 руб. для птицефермы на 10666 бройлеров. При этом верхняя лимитная цена комплекта оборудования разработанной линии составляет 464895,2 рублей.