Обоснование параметров технологической схемы «отходы животноводства -> биогаз -> электроэнергия»

Автор: Мамонтов А.Ю.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 1, 2016 года.

Бесплатный доступ

Белгородская область занимает одно из ключевых мест по развитию биоэнергетической отрасли в России. Развитие агропромышленного кластера создает определенные преимущества фермерскому хозяйству, однако, по мере развития, возникает ряд вопросов по использованию биологических отходов с максимальной эффективностью. Для правильного выбора параметров биоэнергетической станции необходимо проанализировать все изученные технологические и химические процессы, а также выбрать материалы для работы. Помимо имеющихся на биоэнергетическом комплексе материалов необходима разработка прикладного программного обеспечения, обосновывающая выбор параметров биоэнергетического комплекса в разных температурных условиях. На данный момент автором разрабатывается концепция энергетически эффективного перехода к использованию животноводческого и растениеводческого субстрата, а в данном случае рассматриваются фазы брожения субстрата, химический состав получившегося биогаза, температурные режимы сбраживания отходов и характеристики этих режимов, кислотно-щелочной баланс, регулярность перемешивания и ингибиторы процесса. Все эти процессы впоследствии влияют на энергетическую эффективность производства электричества и тепла из установки комбинированной генерации. По всем рассмотренным аспектам далее формируются ключевые параметры выбора оборудования, сырья и катализаторов для получения энергоресурсов из отходов животноводства. Также проанализирована экологическая составляющая концепции, обеспечивающая социальное развитие и указывающая на очищение плодородных земель региона. Результаты, полученные в ходе работы, интегрированы в агропромышленный комплекс Белгородской области и могут помочь в решении широкого спектра инженерно-технических задач от составления программы комплексного развития энергетики до создания нормативных документов проектирования биоэнергетических комплексов.

Белгородская область, биогаз, технологическая схема, анаэробное брожение, энергоэффективность, управление народным хозяйством

Короткий адрес: https://sciup.org/14084492

IDR: 14084492 | УДК: 631.9

Текст научной статьи Обоснование параметров технологической схемы «отходы животноводства -> биогаз -> электроэнергия»

Введение. Основные аспекты технологии . Всего в мире в настоящее время используется или разрабатывается около шестидесяти разновидностей технологии получения биогаза. Наиболее распространенный метод – анаэробное сбраживание в метантенках (реакторах). или анаэробных колоннах [1]. Часть энергии, получаемой в результате утилизации биогаза, направляют на поддержание процесса (до 15– 20 % зимой). В странах с жарким климатом нет необходимости подогревать метантенк. Бактерии перерабатывают биомассу в метан при температуре выше 25 °С [7]. Технология получения биогаза связана с интенсивным разложением органики с помощью специальных коферментов и условий. Жидкие и твердые отходы поступают в реактор, там они сбраживаются и перемешиваются. На выходе получают обеззараженное от гельминтов удобрение и биогаз. Он поступает в газгольдеры, очищается и хранится. Для дальнейшего использования газ поступает в когенерационный блок на базе биогазгенера-тора, где вырабатывается электроэнергия и тепло (рис. 1).

Биогаз

I

Очистка биогаза

I

Хранение биогаза

Биоудобрения

Хранение биоудобрений

Газовое Моторное сжигание топливо

Тепловая Электроэнергия энергия

Рис. 1. Принципиальная технологическая схема биоконверсии отходов животноводства

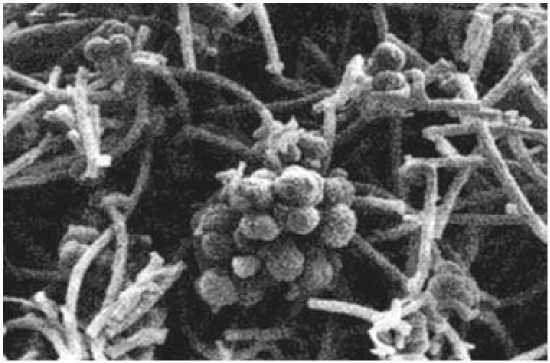

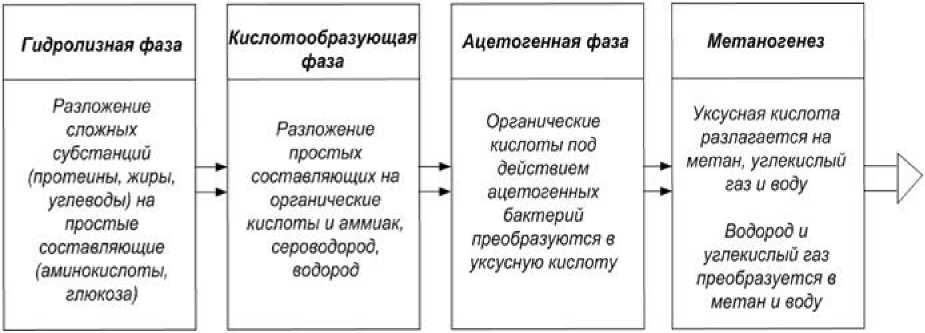

Из 1 м3 биогаза можно произвести от 2 до 3 кВт·ч электроэнергии. Технологий генерирования электроэнергии, полученной из биомассы при ее переработке, несколько. Для получения электроэнергии может использоваться такое электрогенерирующее оборудование, как га- зотурбинные, паротурбинные, газодизельные установки или двигатели внутреннего сгорания с искровым зажиганием [2]. Разложение биомассы происходит под воздействием трех видов бактерий. В цепочке питания последующие бактерии питаются продуктами жизнедеятельности предыдущих бактерий. Первый вид – бактерии гидролизные, второй – кислотообразующие, третий – метанообразующие. Все три вида этих бактерий приведены на рисунке 2, схема мета ногенеза – на рисунке 3.

Рис. 2. Метанообразующие бактерии

Рис. 3. Схема метаногенеза

Цель исследования : обеспечение эффективности работы биогазовой установки для эффективного получения энергоресурсов, а также поддерживания стабильности процесса сбраживания сырья внутри реактора для чего необходимо периодическое перемешивание и высвобождение произведенного биогаза [6].

Объекты, методы и результаты исследования

Исследование видов бактерий и фаз брожения

Представители Methanobacterium – палочки, иногда образующие короткие цепочки; бактерии, относящиеся к роду Methanococcus , имеют клетки шаровидной формы, располагающиеся отдельно; шаровидные клетки Methanosarcina образуют пакеты кубической формы (см. рис. 2).

Метанобразующие бактерии интенсивно размножаются в рубце жвачных животных, где в результате разложения растительных кормов микрофлорой образуются органические кислоты, CO 2 , H 2 , CH 4 . Отличительной особенностью класса Methanobacteria , давшей ему название, является способность вырабатывать метан. Этот процесс протекает под действием специфических коферментов: метанофурана, тетра-гидро-метаноптерина (H 4 МП), коферментов F 420 и F 430 , кофермента M, кофермента B. Чаще всего, процесс метаногенеза можно описать общей формулой [3]

CO2 + 4H2 ^ CH + 2HO.

Но ни водород, ни углекислый газ изначально не находятся в реакторе. Синтез метана из субстрата (в качестве которого могут служить твердые и жидкие отходы агропромышленного комплекса) протекает в четыре фазы [4], которые показаны на рисунке 3.

Рассмотрим эти процессы подробнее.

Гидролизная фаза. На первом этапе бактерии перестраивают высокомолекулярные органические субстанции (белок, углеводы, жиры, целлюлозу) с помощью энзимов на низкомолекулярные соединения, такие как моносахариды, аминокислоты, жирные кислоты и воду. Энзимы, выделяемые гидролизными бактериями, расщепляют органические составляющие субстрата на малые водорастворимые молекулы. Полимеры превращаются в мономеры.

Кислотообразующая фаза. Далее эти соединения разлагаются на другие органические вещества кислоты: уксусная, пропионовая, масляная, спирты, альдегиды и соединения: Н 2 , СО 2 , а также N 2 и Н 2 S. Этот процесс протекает до тех пор, пока развитие бактерий не замедлится под воздействием образованных кислот, в нем частично принимают участие анаэробные бактерии, употребляющие остатки кислорода и образующие тем самым необходимые для метановых бактерий анаэробные условия [4].

Ацетогенная фаза. Эта фаза осуществляется двумя группами ацетогенных бактерий. Первая образует ацетат с выделением водорода:

CH3CH2COOH + 2H2O ^ CH3COOH + CO2 + 3H2,

CH3CH2CH2COOH + 2H2O ^ 2CH3COOH + 2H2.

Вторая группа ацетогенных бактерий приводит к образованию уксусной кислоты путем использования водорода для восстановления CO 2 :

4H2 + 2CO2 ^ CH3COOH + 2H2O.

Метаногенез . Уксусная кислота разлагается на метан, углекислый газ и воду:

CHCOOH >i CI L + CO2 + H2O.

Водород и углекислый газ (СО 2 ) преобразуются в метан и воду:

CO2 + 4H2 ^ CH4 + 2H2O.

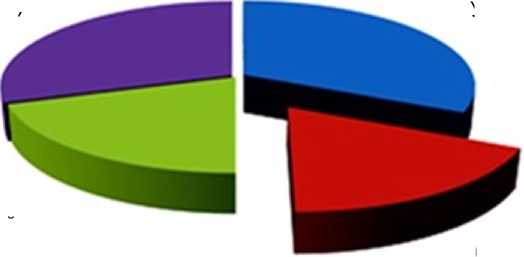

Как видно из изложенного, биогаз на 2/3 состоит из метана СН 4 и примерно на 1/3 – из углекислого газа СО 2 . Кроме этого, имеется ряд примесей – сероводород Н 2 S, водород Н 2 и другие, что хорошо видно на рисунке 4.

Эти же данные подтверждает и точечная диаграмма на рисунке 5 по материалам [4], где приведены данные по теоретическому энергетическому потенциалу распространенных биомасс по технологии переработки анаэробным бактериальным сбраживанием (биогаз генерацией). Видно, что при переработке навоза крупного рогатого скота (КРС) содержание метана в биогазе равно 60 %, а при переработке птичьего помета – 62 %. При этом выход газа из 1 кг вещества составляет, соответственно, 250 и 400 л.

1 кг органического вещества, при 70% биологическом разложении, производит:

0,3 кг Вода (H 2 O)

0,32 кг Углекислый газ (CO 2 )

0,2 кг Неразложимый остаток

Рис. 4. Состав биогаза из отходов животноводства, об. %

0,18 кг Метан (CH 4 )

* 65 8

о г 60

^

S

£ ф

I 55

я а ф

3 50

100 200

300 400 500 600 700

Выход биогаза из 1 кг сухого вещества (л)

Рис. 5. Содержание метана в биогазе и его выход в зависимости от вида органических отходов

Объемная теплота сгорания газа составляет:

Qh , = 21,5 МДж. н м3

Удельная теплотворная способность 1 кг сухого навоза КРС при выходе 0,25 м3 газа на 1 кг будет равна q = 21,5 х 0,25 = 5,38 МДж .

кг • сух

При сжигании биогаза примерно 85–90 % тепла уходит на производство электроэнергии и полезного тепла (уточненный расчет приведен ниже):

qno„ = 0,85 q = 0,85 х 5,38 = 4,57 МД*- . кг • сух

Из этого тепла, ориентировочно, 40 % преобразуется в электроэнергию (на станции переработки отходов, где установлен когенерационный блок):

-

q. = 0,33 х 4,57 = 1,51 / Ак / ёа • иод.

Остальное тепло отдается потребителям при станции. Таким образом, из 1 кг навоза КРС можно получить электроэнергии примерно:

q эл = 1,51 = 0,42 кВт • ч,

3,6

а из 1 кг сухого птичьего помета:

0,4

-

а, п = х 0,42 = 0,67 кВт • ч.

эл 0,25

Технологическая схема и механизм биоконверсии отходов:

-

1. Ежедневно субстрат собирается в яме и перед подачей в биореактор при необходимости измельчается и смешивается с водой до состояния, способного перекачиваться насосом.

-

2. Субстрат попадает в анаэробный биореактор. Биореактор работает по принципу расхода. Это значит, что в него с помощью насоса, без доступа воздуха поступает свежая порция подготовленного субстрата (6–12 раз в день). Такое же количество переработанного субстрата вытесняется из биореактора в резервуар. Биореактор работает в мезофильном диапазоне температур (38–40 °С). Система обогрева обеспечивает необходимую для процесса температуру и управляется автоматически. Содержимое

-

3. Образующийся при ферментации газ скапливается в газгольдере. Давление газа регулируется с помощью встроенного предохранительного клапана. Газгольдер имеет возможность накопления газа в течение 8–10 часов.

-

4. Полученный биогаз после осушки поступает в блочную когенерационную установку, производящую тепло и электроэнергию.

-

5. Переработанный субстрат после биогазовой установки подается на сепаратор. Система механического разделения разделяет остатки брожения на твердые и жидкие фракции. Твердые фракции представляют собой биогумус.

-

6. Существуют модули, перерабатывающие жидкую фракцию в жидкие удобрения и чистую (дистиллированную) воду. Чистая вода составляет 85 % от объема жидкой фракции. Оставшиеся 15 % занимают жидкие удобрения.

биореактора регулярно перемешивается с помощью встроенного устройства гомогенизации.

Наиболее эффективной работы биогазовой станции можно добиться при соблюдении следующих условий:

– бесперебойная поставка сырья для работы установки;

– полное использование продукции биогазовой установки, прежде всего, электроэнергии на предприятии.

Температурный режим в реакторе

Для получения биогаза из удобрений выделяют три температурных режима в реакторах БГУ. Переработка сырья производится практически в изотермических условиях, когда tKo НВ = const. ко нв

Время сбраживания

Выбор времени сбраживания зависит также и от типа перерабатываемого сырья. Для следующих видов сырья, перерабатываемого в условиях мезофильного температурного режима, время сбраживания с получением наибольшей части биогаза, равно примерно:

– жидкий навоз КРС: 10–15 дней;

– жидкий свиной навоз: 9–12 дней;

– жидкий куриный помет: 10–15 дней.

В среднем оптимальное время переработки отходов животноводства

τ конв. = 12 дней.

Время оборота реактора

При определении оптимальной продолжительности сбраживания пользуются термином «время оборота реактора». Время оборота реактора – это то время, в течение которого свежее сырье, загруженное в реактор, перерабатывается, и его выгружают из реактора. Для систем с непрерывной загрузкой среднее время сбраживания определяется отношением объема реактора к ежедневному объему загружаемого сырья [8]. На практике время оборота реактора выбирают в зависимости от температуры сбраживания и состава сырья в следующих интервалах:

– психофильный температурный режим: от 30 и более суток;

– мезофильный температурный режим: от 10 до 20 суток;

– термофильный температурный режим: от 5 до 10 суток.

Если принять V р – объем реактора, м3, а v отх. – суточную переработку отходов (сырья), то получим отношение

V р 3

v отх = —, м / сУт .

конв .

Примем при мезофильном режиме т т . конв . обор . р.

, тогда получим:

Vр3 v отх = —, м / сУт .

конв .

Суточная доза загрузки сырья

Суточная доза загрузки сырья определяется временем оборота реактора τ обор. р и увеличивается с увеличением температуры в реакторе. Если время оборота реактора составляет 10 суток, то суточная доля загрузки будет составлять 1/10 от общего объема загружаемого сырья. Если время оборота реактора составляет 20 суток, то суточная доля загрузки будет составлять 1/20 от общего объема загружаемого сырья. Для установок, работающих в термофильном режиме, доля загрузки может составить до 1/5 от общего объема загрузки реактора.

Кислотно-щелочной баланс

Традиционные методы и средства измерения pH не позволяют дистанционно с необходимой точностью и быстродействием контролировать pH биологических отходов. Известен ди-элькометрический метод, который привлекает к себе внимание относительной простотой реализуемости, возможностью дистанционного и непрерывного обеспечения измерений, низкой стоимостью в сочетании с высокими метрологическими характеристиками, широкими возможностями совершенствования [7]. Правда, данный метод имеет ряд недостатков, связанных с влиянием на результат измерения таких факторов, как температура, влажность, дисперсность и др. При реализации метода возникла задача устранения или сведения к минимуму погрешностей, связанных с влиянием указанных факторов. Задача решена в [5] за счет использования первичных преобразователей, выполненных по трехточечной схеме, и применения высокочастотных автогенераторных измерительных преобразователей.

Выбор влажности сырья

По различным данным выход мочи от одной коровы в среднем в час может составлять примерно 1 кг. Содержание сухого в моче примерно 5 %. Это дает выход сухого с мочой от одной коровы – не более 0,05 кг/(гол·ч). Такая незначительная величина может быть не учтена в определении выхода сухого всего для единицы КРС (сопоставима с точностью определения). Правда, этот вид отходов должен быть вовлечен в переработку, что необходимо для охраны природы. Влажность сырья, загружаемого в реактор установки, должна быть не менее 85 % в зимнее время и 92 % – в летнее время года. Для достижения правильной влажности сырья навоз обычно разбавляют горячей водой в количестве, определяемом по формуле

V = M • ((W2- W) • 100-W2), где V – количество воды в литрах;

M – количество загружаемого навоза, кг;

W 1 – первоначальная влажность навоза;

W 2 – необходимая влажность сырья.

Ингибиторы процесса

Сбраживаемая органическая масса не должна содержать веществ (антибиотики, растворители и т. п.), отрицательно влияющих на жизнедеятельность микроорганизмов. Не способствуют «работе» микроорганизмов и некоторые неорганические вещества, поэтому нельзя использовать для разбавления навоза воду, оставшуюся после стирки белья синтетическими моющими средствами [9, 10].

Выводы . Для эффективной работы биогазовой установки, эффективного получения энергоресурсов, поддерживания стабильности процесса сбраживания сырья внутри реактора необходимо периодическое перемешивание. Главными целями перемешивания являются:

– высвобождение произведенного биогаза;

– перемешивание свежего субстрата и популяции бактерий;

– предотвращение формирования корки и осадка;

– предотвращение участков разной температуры внутри реактора;

– обеспечение равномерного распределения популяции бактерий;

– предотвращение формирования пустот и скоплений, уменьшающих эффективную площадь реактора.

При выборе подходящего способа и метода перемешивания нужно учитывать, что процесс сбраживания представляет собой симбиоз между различными штаммами бактерий, то есть бактерии одного вида могут питать другой вид. Когда сообщество разбивается, процесс ферментации будет непродуктивным до того, как образуется новое сообщество бактерий. Поэтому слишком частое или продолжительное и интенсивное перемешивание вредно. Рекомендуется медленно перемешивать сырье через каждые 4–6 часов.

Список литературы Обоснование параметров технологической схемы «отходы животноводства -> биогаз -> электроэнергия»

- Биогаз: основные характеристики и технология получения. -URL: http://www.cleandex.ru/articles/2010/02/10/biogas_article1.

- Гелетуха Г.Г., Железная T.A. Обзор технологий производства энергии газификацией биомассы//Экотехнологии и ресурсосбережение. -1998. -№ 3.

- Скорик Ю.И., Флоринская Т.М., Баев А.С. Отходы большого города: как их собирают, удаляют и перерабатывают. -СПб., 1998. -234 с.

- Бойлс Д.К. Биоэнергия: технология, термодинамика, издержки. -Агропромиздат, 1987. -157 с.

- Евстафьев Д.П., Эфендиев А.М., Шаруев Н.К. Исследование влияния pH биоотходов на удельный выход биогаза из БГУ//Вестн. Саратов. гос. аграр. ун-та им. Н.И. Вавилова. -2013. -Вып. 1. -С. 56-59.

- Дубровский В., Виестур У. Метановое сбраживание сельскохозяйственных отходов. -Рига: Знание, 1988.

- Мамонтов А.Ю., Шаршуков Н.О. Биоэнергетические комплексы на защите природного ландшафта и атмосферы в условиях животноводства//АгроЭкоИнфо. -2015. -№ 3.

- Математическая модель системы «Животноводческий комплекс -биостанция»/А.Ю. Мамонтов, А.А. Виноградов, Г.С. Мулява //Энергобезопасность и энергосбережение -2015. -№ 5. -С. 30-34.

- Мамонтов А.Ю. Адаптация основного уравнения биоэнергетики системы «Животноводческий комплекс -биостанция»//Вестн. Мичуринского аграр. ун-та. -2015. -№ 3. -С. 208-213.

- Мамонтов А.Ю. Унификация основных критериев и экономическая оценка биоэнергетических комплексов. Проблемы и решения//Вестн. КрасГАУ. -2015. -№ 9. -С. 108-113.