Обоснование применения расчета температурных полей устройств защиты систем теплоснабжения от ударных волн

Автор: Дамбиев Ц.Ц., Жалцанов М.С., Баранова Е.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 1 (52), 2015 года.

Бесплатный доступ

В статье рассмотрено обоснование применения расчета температурных полей устройств защиты систем теплоснабжения от ударных волн в тепловых сетях г.Улан-Удэ. Получены конструкция и методика расчета температурных полей устройств защиты систем теплоснабжения от ударных волн.

Тепловые сети, гидравлический режим, аварийные ситуации, гидравлический удар в тепловых сетях

Короткий адрес: https://sciup.org/142143008

IDR: 142143008 | УДК: 621.04.18

Текст научной статьи Обоснование применения расчета температурных полей устройств защиты систем теплоснабжения от ударных волн

Опыт эксплуатации систем теплоснабжения показывает, что резкие колебания давления могут привести к разрушению тепловой сети, функциональному отказу трубопроводной арматуры, насосов и даже к полному выходу из строя не только насосных станций, но и источников теплоснабжения, особенно в условиях износа оборудования.

Аварии, возникающие при резком повышении давления, наносят существенный экономический ущерб из-за затрат на их ликвидацию и перерывов в подаче теплоснабжения. Поэтому важным является вопрос защиты насосных станций, тепловых сетей, центральных тепловых пунктов от резкого повышения давления.

При проектировании стабилизаторов давления необходимо уделить особое внимание расчету, выбору материалов и получению соответствующих геометрических размеров и конфигураций упругих элементов. Правильный выбор конструкции упругих элементов, научно обоснованный и тщательно проведенный расчет, подбор материала, наиболее подходящего для данных условий эксплуатации, и его термической обработки могут оказать существенное влияние на надежность создаваемых стабилизаторов давления.

Элементы конструкции стабилизаторов давления для систем теплоснабжения должны быть работоспособны при температурах рабочей среды до 130 °С и рабочих давлениях до 1,01,2 МПа. Поэтому необходимо провести оценку температурных полей в выносных демпфирующих камерах стабилизаторов давления, использование которых наиболее целесообразно в трубопроводах систем теплоснабжения диаметрами от Д у =100 мм до Д у = 1200 мм.

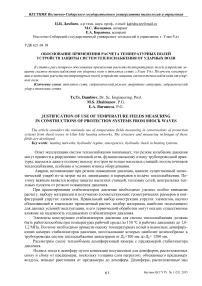

Рассмотрим схему теплообмена демпфирующей камеры с предкамерой стабилизатора давления.

Подвод тепла к демпферу путем конвекции несуществен для демпферов, расположенных снизу и сбоку от предкамеры, поскольку толщина слоя нагретого, обтекающего предкамеру воздуха, меньше расстояния от предкамеры до демпфера. Демпферы, расположенные над предкамерой, могут получать тепло и за счет конвективного теплообмена с теплым воздухом, поднимающимся от предкамеры, если она не теплоизолирована.

Рис. Расчетная схема теплообмена стабилизатора давления: 1 ‒ патрубок, соединяющий предкамеру (Тр) с демпфером; 2 ‒ половина ресивера демпфирующей камеры, ближняя к предкамере; 3 ‒ дальняя от предкамеры половина ресивера; 4 ‒ область демпфера, заполненная пористым эластомером; 5 ‒ стальная цилиндрическая оболочка демпфера → ‒ теплообмен посредством естественной конвекции

Распространение тепла теплопроводностью от трубопровода через области 1, 2 и 3 рассчитывалось по формулам распространения тепла через плоские стенки с учетом теплоотдачи путем естественной конвекции через наружные поверхности этих областей, контактирующие с воздухом.

Используя полученные значения температуры в областях 1, 2 и 3, рассчитывали поля температуры в областях 4 и 5. При этом учитывались конструктивные особенности демпфирующей камеры с одним и двумя патрубками.

Расчеты распределения температуры вдоль цилиндрической оболочки демпфирующей камеры выполнены с применением формулы для поля температуры стержня постоянного сечения конечной длины, на одном конце которого задана температура, а на боковой поверхности ‒ коэффициент теплопередачи к среде с постоянной температурой. Теплообменом удаленного торца стержня с воздухом пренебрегалось, что привело к незначительному завышению температуры. При этих приближениях температура цилиндрической оболочки определяется так:

Т(Х) = Т в + (Т 0 - T B )·ch {m· (L ob - x)/ch(m·L ob ), (1) где T(X) ‒ температура оболочки на расстоянии х от ее начала (разъема демпфирующей камеры); Т в ‒ температура воздуха, охлаждающего оболочку; Т о ‒ температура оболочки при х = 0; m = ( α·P/λ СТ *Scт )1/2 ‒ коэффициент снижения температуры; α ‒ коэффициент теплопередачи от оболочки к воздуху; Р ‒ периметр оболочки; λ CT ‒ коэффициент теплопроводности материала оболочки (сталь 20); S CT ‒ площадь поперечного сечения оболочки, перпендикулярного ее оси; L 0b ‒ длина оболочки.

Из приведенных результатов расчета следует, что конструкция демпфирующей камеры с одним патрубком с точки зрения температурных полей гораздо предпочтительнее, чем конструкция с двумя патрубками. При этом максимальная рабочая температура материала разделительной оболочки и упругодемпфирующего заполнителя не превышает 110° С.

Среднее значение коэффициента теплопередачи от пластины α ст равно:

α =A*(γ*W)0'8/L0'2, (2) где А ‒ коэффициент, зависящий от температуры воздуха (при 100 °С =4,0); γ ‒ плотность воздуха; W ‒ скорость набегающего потока; L ‒ длина участка, на котором определяется α ср .

Подставляя в формулу (2) L = 0,8 м (диаметр трубы предкамеры), получим W = 1 м/с, δ Х = 0,03 м при X=L.

В реальных конструкциях расстояние между трубопроводом и демпфером более 0,1 м, что больше величины δ Х . Поэтому поток теплого воздуха, поднимающийся по поверхности трубопровода, не будет нагревать демпферы, расположенные сбоку и снизу предкамеры.

Охлаждение этих демпферов будет производиться воздухом с температурой окружаю- щей среды. Для определения средней температуры воздуха, охлаждающего компенсаторы, расположенные над трубопроводом предкамеры, если она не теплоизолирована, оценим подогрев воздуха, обтекающего трубопровод:

∆Tb = Q , (C B · G B ) ,

где ∆Т В ‒ подогрев воздуха, обтекающего трубопровод; G B =W·δ х ‒ расход воздуха, обтекающего один погонный метр трубопровода предкамеры с одной стороны; Q = α·∆Т·Р тр /2 ‒ количество тепла, передаваемое воздуху одним погонным метром трубопровода с одной стороны; α и ∆T ‒ величины; Р тр ‒ длина окружности трубопровода предкамеры; С в ‒ теплоемкость (объемная) воздуха.

При указанных выше значениях ∆T, δХ, W величина ∆Тв = 17°С.

Таким образом, демпферы, расположенные над предкамерой, находятся в потоке более теплого воздуха (приблизительно на 17°С) по сравнению с температурой окружающей среды.

Распространение тепла теплопроводностью от трубопровода через области трубы рассчитывалось по формулам распространения тепла через плоские стенки с учетом теплоотдачи путем естественной конвекции через наружные поверхности этих областей, контактирующие с воздухом.

Для расчета конвективного коэффициента теплопередачи использовалась формула с применением линейной интерполяции в зависимости от температуры воздуха. Поскольку при таком методе расчета утечкой тепла можно пренебречь, полученные значения температуры являются ее верхними оценками.

Для расчетов использовались уравнения теплового баланса. Полученная система уравнений решалась численно методом последовательных приближений.

Используя полученные значения температур, рассчитывали поля температуры в характерных областях. При этом учитывали конструктивные особенности демпфирующей камеры с одним и двумя патрубками.

Для демпфирующей камеры с одним патрубком рассчитывались только температуры стальной цилиндрической оболочки, поскольку, как показали оценки, основной поток тепла распространяется по ней. При этом в силу симметрии конструкции демпфирующей камеры относительно центрального патрубка рассчитывали распределение температуры только в одной половине цилиндрической оболочки.

Для демпфирующей камеры с двумя патрубками рассчитывали как температуру стальной цилиндрической оболочки, так и температуру центрального канала из воды внутри демпфирующей камеры. При этом также учитывали симметрию конструкции.

Расчеты распределения температуры вдоль цилиндрической оболочки демпфирующей камеры выполнены с применением формулы для поля температуры стрежня постоянного сечения конечной длины, на одном конце которого задана температура, а на боковой поверхности ‒ коэффициент теплопередачи к среде с постоянной температурой. Теплообменом удаленного торца стержня с воздухом пренебрегали, что привело к незначительному завышению температуры.

Расчеты распределения температуры вдоль центрального канала из воды внутри демпфирующей камеры с двумя патрубками выполняли также по формуле (3), но с модифицированным коэффициентом т , учитывающим термическое сопротивление кольцевого слоя из губчатой резины.

Исходя из полученной оценки температурных полей, мы пришли к выводу, что материалы упругих элементов должны быть работоспособны при температурах до 110° С. Наиболее полно этим требованиям отвечают эластомеры на основе силиконовых каучуков. Силиконовая резина ‒ это эластичный материал, получаемый на базе высокомолекулярных кремнийор-ганических соединений и по внешнему виду напоминающий синтетическую или обычную натуральную резину. Однако вследствие особой химической структуры она отличается целым рядом свойств, которые позволяют ей занять особое место среди резиновых эластичных материалов.

Рассмотрим свойства применяемой в работе резины. Силиконовая резина сохраняет свои свойства практически неограниченное время при температурах от -50 до +180° С.

Ее можно использовать при температурах, близких к +250°С, в течение нескольких сотен часов без появления хрупкости. Особо термостойкие типы силиконовой резины имеют достаточно долгий срок службы при температуре выше +200°С. Точно так же особые сорта применимы при температурах до -100°С. Учитывая ее хорошие электроизоляционные свойства, силиконовую резину можно отнести к категории теплостойкости Н. Теплопроводность силиконовой резины составляет ~ 4·10-4 кал/см.град.с (измерена при температуре +80°С). Коэффициент линейного расширения составляет ~2·10-4 град.-1 в пределах температур от 0 до +150°С. Оба эти показателя зависят от типа и количества наполнителя. Указанные обстоятельства создают необходимость дальнейшего развития натурных и численных методов исследования нестационарных процессов, а также внедрение современных энергосберегающих систем для автоматического регулирования теплоснабжения.

Заключение

Полученные результаты расчета показали, что конструкция демпфирующей камеры с одним патрубком с точки зрения температурных полей гораздо предпочтительнее, чем конструкция с двумя патрубками.

Максимальная рабочая температура материала разделительной оболочки и упругодемп-фирующего заполнителя не превышает 110° С.