Обоснование рационального метода сушки гранул в кипящем слое и гидродинамического режима их взаимодействия с ожижающим агентом

Автор: Нугманова А. А., Алексанян И. Ю., Нугманов А. Х.-Х., Максименко Ю. А., Хайбулов Р. А.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 т.24, 2021 года.

Бесплатный доступ

Клейковина вырабатывается из пшеничного зерна и используется в пищевой промышленности в качестве улучшителя пекарных параметров муки. На основе сравнительного анализа способов обезвоживания замороженных гранул пшеничной клейковины с поверхностной сухой корочкой выбран рациональный способ их сушки в кипящем слое. В процессе расчетов агрегатов с псевдоожиженным слоем определены его гидродинамические показатели: потеря давления ожижающего агента; скорость при переходе слоя из состояния покоя в режим псевдокипения; порозность слоя; скорость уноса частиц в нестесненных условиях, ориентировочно соответствующая скорости витания, при которой единичная частица находится в равновесии в газовом потоке. При операции обезвоживания скорость уноса гранул варьируется, поэтому целесообразно применять режим проходящего псевдоожижения в зависимости от снижения их влажности. В варианте активного гидродинамического режима в агрегате для сушки интенсифицируется процедура обезвоживания без заметного уменьшения экономической эффективности его функционирования и обеспечиваются высокие качественные показатели готовой продукции с заданной итоговой влажностью, что обусловлено специфическими условиями контакта гранул с теплоносителем. Для гранул влажностью 0,19 кг/кг определены величины гидродинамических характеристик: ареал критических скоростей псевдокипения составляет 4,1–5,5 м/с; скорость уноса мелкой фракции – 12,5–14,5 м/с. В результате исследования обоснован выбор в пользу сушки исследуемых гранул в кипящем слое вследствие превалирования его достоинств над обезвоживанием объекта в барабанных сушильных установках.

Клейковина, гранулы, сушка, рациональный метод, псевдоожижение, ожижающий агент, гидродинамический режим, gluten, granules, drying, rational method, fluidization, fluidizing agent, hydrodynamic regime

Короткий адрес: https://sciup.org/142227610

IDR: 142227610 | УДК: [664.236-436.1:664.71-912]:66.096.5 | DOI: 10.21443/1560-9278-2021-24-3-287-298

Текст статьи Обоснование рационального метода сушки гранул в кипящем слое и гидродинамического режима их взаимодействия с ожижающим агентом

*Астраханский государственный технический университет, г. Астрахань, Россия; e-mail: , ORCID:

Нугманова А. А. и др. Обоснование рационального метода сушки гранул в кипящем слое и гидродинамического режима их взаимодействия с ожижающим агентом. Вестник МГТУ. 2021. Т. 24, № 3. С. 287–298. DOI:

Клейковина (природный наполнитель, стабилизирующая и связующая субстанция) вырабатывается из пшеничного зерна и используется как улучшитель пекарных свойств муки в ходе ее белкового обогащения. Выработка рациональных подходов к комплексной обработке зерна при извлечении белковых компонентов (клейковины и крахмала) определяет поиск эффективных способов и средств совершенствования деятельности предприятий агропромышленного комплекса.

На предприятиях, вырабатывающих клейковину, в процессе улучшения технологии ее получения1 решается проблема сушки клейковины без деструкции белковых компонентов с целью сохранности ее нативных свойств, таких как способность удерживать воду (не меньше 150 %; т. е. 1,5 г воды на 1 г клейковины), цветность (от светло-желтой до светло-коричневой гаммы) (Мандреа, URL: https://www.newchemistry. ru/.

При изучении операции обезвоживания и совершенствовании технологии сушки и технического обеспечения важно проанализировать влияние различных факторов на длительность процедуры влагоудаления для разработки ее оптимального режима.

Системный анализ известных технологий получения сухой пшеничной клейковины (СПК) свидетельствует о том, что для повышения эффективности процедуры удаления влаги и ее регулировки перспективным направлением представляется использование вакуумной самопроизвольной заморозки нативной клейковины в виде гранул перед обезвоживанием ( Фоменко, 2019; Алексанян и др., 2018а; б ). Этот метод способствует частичному высвобождению воды в связанном состоянии при росте ее объема в ходе заморозки, деструкции замкнутых пор, капилляров, клеток и уменьшении адгезионной связи между диспергированными клейковинными частями. В вакуумной камере целесообразно произвести предварительную сублимационную подсушку замороженного гранулированного продукта при радиационном энергоподводе до появления твердой корочки на поверхности гранул, что обусловливает существенное уменьшение адгезионного сцепления между ними. Гранулированный материал выводится из вакуумного отсека, и окончательное обезвоживание осуществляется традиционным способом для снижения длительности и энергоемкости операции (в частности, посредством сушки материала в псевдоожиженном состоянии).

С целью определения предпочтительных метода и режимов влагоудаления из влажных термолабильных продуктов, к которым можно причислить клейковину, а также моделирования данной процедуры необходимо провести сравнительный анализ существующих способов обезвоживания подобных материалов, а также изучить гидродинамику при контакте гранул с ожижающим агентом в варианте применения сушки гранул в псевдокипящем слое.

Информация о влияющих факторах, обусловливающих гидродинамическую обстановку в агрегате, используется для построения оптимизационных моделей операции удаления влаги и разработки методов инженерных расчетов аппаратов для сушки.

Показателями активной гидродинамической обстановки в аппарате являются развитая поверхность фазового контакта, гидродинамическая стабильность обстановки в течение операции по всему объему камеры, стремление к перемещению потоков в установке в режиме идеального вытеснения. Рост гидродинамической активности в агрегате преимущественно обусловлен увеличением относительных межфазных скоростей, степени подвижности и числа столкновений частиц (как следствие, повышается усредненный коэффициент теплоотдачи) и способствует увеличению интенсивности осуществляемой операции, но предопределяет повышение затрат. По этой причине в каждом конкретном варианте появляется необходимость решения оптимизационной задачи.

Цель настоящего исследования – определение рациональных гидродинамических режимов псевдоожижения при сушке замороженных гранул пшеничной клейковины с поверхностной сухой корочкой в кипящем слое.

Материалы и методы

Объектом исследования послужили замороженные гранулы пшеничной клейковины с поверхностной сухой корочкой, образовавшейся в процессе обезвоживания в псевдоожиженном слое.

На основе проведенного сравнительного анализа существующих способов обезвоживания подобных материалов выбран рациональный способ сушки гранул в кипящем слое.

При проектных процедурах в отношении агрегатов с псевдокипящим слоем осуществлен расчет его гидродинамических показателей, таких как:

-

- потеря давления ожижающего агента АР, Па;

-

– скорость при переходе слоя из состояния покоя в режим псевдокипения – 1-я критическая скорость ω кр, м/с;

-

- порозность слоя е (относительный объем пустот);

-

– 2-я критическая скорость ω ун уноса частиц в нестесненных условиях, которая ориентировочно соответствует скорости витания, при которой единичная частица находится в равновесии в газовом потоке (не подвергается уносу и не оседает), м/с.

Закономерности гидродинамики псевдоожиженного слоя можно описать, используя различные соотношения ( Титова, 2009; Никитина, 1968; Жадан, 1939; Попова, 2004; Фролов, 1982 ). Определение ω кр опирается на взаимосвязь между потерей напора в слое и скоростью потока ожижающего агента в свободном сечении агрегата. Среди сравнительно простых и адекватных для инженерной практики соотношений для расчетного нахождения ω кр можно выделить соотношение Эргана (для зернистых материалов из элементов варьируемого типа), Козени – Кармана ( Попова, 2004 ) (для мелкогабаритных частиц размером 0,1–1 мм), О. М. Тодеса ( Титова, 2009 ). Обобщенное полутеоретическое соотношение О. М. Тодеса имеет наиболее приемлемую формулировку по причине его универсальности и простоты; оно применимо в широких пределах варьирования критерия Рейнольдса, соответствующих как ламинарному, так и турбулентному режиму, и может быть рекомендовано для предварительного определения критической скорости псевдоожижения монодисперсных слоев с погрешностью ± 30 %. При хаотичной засыпке частиц (если принять, что в среднем в момент перехода к псевдоожижению ε = 0,4) соотношение представляется в следующем виде:

Re кр

Ar

1400 + 5,22 Ar .

Значение ω ун вычисляется по известным соотношениям для нахождения скорости свободного оседания и уноса единичной частицы, например по формулам Риттингера, Стокса, Аллена ( Никитина, 1968; Шевцов и др., 2008 ).

Re кр ω кр

С целью определения пределов наличия псевдоожиженного слоя по (или )

Reвит ωун целесообразно использовать интерполяционное соотношение П. Г. Романкова (Титова, 2009), применимое в широких пределах варьирования критерия Архимеда:

ωкр=0,1175- 0,1046 .

ω ун 1 + 0, 00373 Ar 0.6

Следует отметить, что вышеприведенные полуэмпирические соотношения справедливы для монодисперсных частиц, взвешенных в агрегатах с неизменными формой и площадью поперечного сечения, и не учитывают ряд параметров, влияющих на величину критической скорости псевдокипения, таких как поверхностная шероховатость частиц, габариты и форма рабочей камеры установки, состояние ее внутренней поверхности, вид решетки для распределения газовой среды и т. д. По этой причине целесообразно выявить закономерность варьирования критической скорости псевдокипения опытным путем для конкретных агрегата и объекта обработки ( Титова, 2009; Исследование…, 1985; Членов и др., 1972; Гельперин и др., 1967 ).

Уравнения для определения потери напора АР в агрегатах с псевдокипящем слоем получаются из условия идентичности гидродинамического давления и противодействующей переходу частиц во взвешенное состояние силы. По причине того что гидросопротивление ожижаемого слоя определяется преимущественно гравитационной силой слоя, перепад давления в нем, зависящий от силы сопротивления стенок ожижающему агенту и местных сопротивлений (сужений, изгибов и др.), можно не учитывать. Перепад давления, в существенной мере определяемый плотностью засыпки частиц и, как следствие, пористостью ( Титова, 2009; Trowell, 1978 ), линейно растет в зависимости от высоты слоя. В варианте трансфера воздушной среды сквозь слой волокнистых материалов АР повышается с ростом высоты слоя в большей мере. При ожижении крупногабаритных частиц (отношение диаметра камеры D к размеру частицы материала d, оставляет менее 50) гидросопротивление слоя существенно обусловлено влиянием трансфера воздушной среды в пограничных участках отсеков установки, где частицы уплотнены в меньшей степени. В периодически функционирующих агрегатах для перехода их состояния покоя в состояние псевдокипения необходим избыточный напор, который в установках с неизменным сечением сравнительно мал и находится в пределах 1,5–5 % от рабочего давления. В агрегатах конической формы, особенно функционирующих в фонтанирующем режиме, Δ P в 1-й критической точке может в 2–3 раза превышать рабочее гидросопротивление ( Титова, 2009 ). В варианте тягодутьевой техники данный пик давления необходимо принимать во внимание.

Опытное изучение закономерностей варьирования АР в фонтанирующем слое в зависимости от скорости ожижающего потока проводилось К. Мазуром и П. Гешлером (по зерну), В. И. Бибилейшвили (по чаю), Ю. З. Альтшулером (по крахмалу) и др. ( Титова, 2009; Гухман, 1974; Петров, 1962 ). В результате получены эмпирические соотношения для расчета гидродинамических параметров слоя в фонтанирующем режиме.

Задачи нахождения гидросопротивления слоя мелкодисперсного продукта в агрегате со щелевым горизонтальным подведением ожижающего агента описаны в публикациях ( Гинзбург и др., 1969; Пищевые … , 1980; Friedman et al., 1949 ), где получены уравнения, дающие возможность найти Δ P установки без ожижаемого слоя, определен интервал стабильного функционирования данных вихревых установок. В процессе изучения обосновано, что прерывистые щели обладают достоинством по отношению к сплошным при вихревой подаче агента, позволяя более равномерно распределять его и обеспечивать беспровальный режим.

В работе ( Куцакова и др., 1987 ) предложены экспериментальное соотношение зависимости гидросопротивления от скорости воздушной среды во входном сечении щелевого аппарата без материала и соотношение для вычисления критической скорости фонтанирования в верхнем сечении. Решетка для распределения газовой среды имеет существенное сопротивление, что обусловлено вихрями, спонтанно срывающимися с ее кромки, и потому для регулировки сопротивления во входном узле необходимо создавать поток соплового подведения. Влияние контактного узла газораспределения на неравномерность кипящего слоя описано в публикациях ( Титова, 2009; Разумов, 1972 ).

Уравнения для нахождения Δ P в агрегатах конического, цилиндроконического и вихревого типа приведены в работах ( Титова, 2009; Петров, 1962; Разумов, 1972; Бусройд, 1975 ). Закономерности изучались на малогабаритных моделях и адекватны в сравнительно узких рамках варьирования переменных параметров, что уменьшает точность расчетных процедур и предопределяет осуществление опытной серии.

Показатель порозности как степень увеличения объема слоя определим так:

V - V сл ч

ε= ,

V сл где Vсл, Vч – объемы слоя в псевдокипящем состоянии и частиц, м3.

Высоту слоя в псевдокипящем состоянии найдем по соотношению

H = H 0 k ,

1-ε где H0 – высота слоя в состоянии покоя, м; k = 0 – параметр расширения слоя; ε0, ε – порозности слоя

1-ε в состоянии покоя и в псевдокипящем состоянии соответственно, найденные опытным путем для конкретного материала.

Следует иметь в виду, что величина параметра расширения слоя k используется при определении производительности промышленного аппарата для сушки. Значение удельного выхода сухого материала с единицы объема зоны обезвоживания с учетом расширения слоя в развитой стадии псевдокипения П ' найдем по соотношению

П П = k ,

где П – значение удельного выхода сухого материала с единицы объема зоны обезвоживания без учета расширения слоя, кг·м3/с.

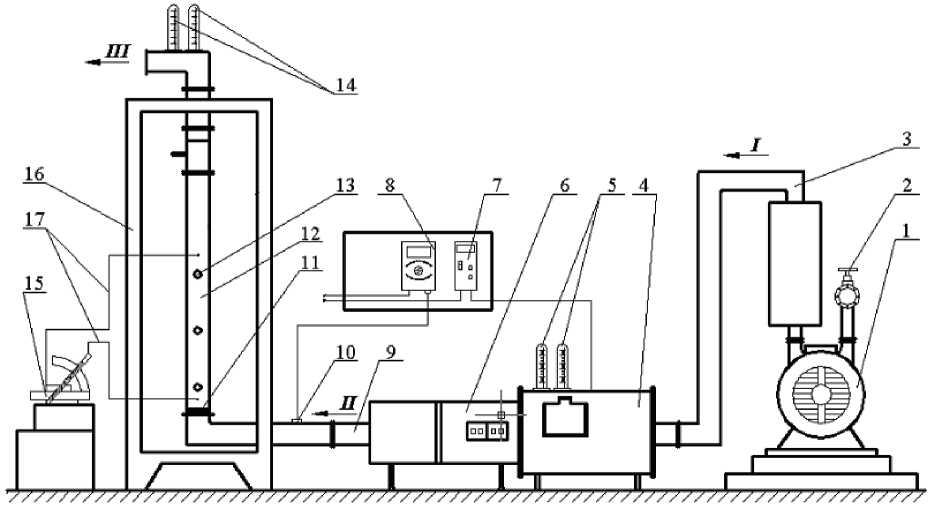

Опытное изучение гидродинамики псевдокипения гранулированной клейковины осуществлялось на лабораторном стенде для сушки в псевдокипяшем состоянии при продувке восходящим воздушным потоком, который схематично показан на рис. 1.

В лабораторной установке (рис. 1) используется вакуумный насос водокольцевого типа в обратном цикле, что обусловлено применением данного универсального стенда для исследования ряда других процессов, хотя для изучения процесса псевдоожижения как в лабораторном, так и в промышленном вариантах проще и дешевле применить обычный центробежный (радиальный) вентилятор. Кроме того, вместо вентиля целесообразно использовать ряд шиберных заслонок или диафрагм, механизм регулировки которых несложно отградуировать.

Рис. 1. Лабораторный стенд для сушки материала в псевдокипящем состоянии: 1 – вакуумный насос водокольцевого типа; 2 – регулировочный вентиль для расхода ожижающего агента; 3 – воздуховод; 4 – отсек для оценки влажности и скорости теплоносителя; 5, 14 – психрометры; 6 – электрический калориферный узел; 7 – анемометр DT 318; 8 – мультиметр; 9 – воздуховод для нагретого ожижающего агента;10 – термодатчик "медь – константан"; 11 – решетка для распределения газового потока; 12 – зона сушки; 13 – отборник проб; 15 – микроманометр ММН-240; 16 – рама; 17 – трубки пьезометрические; потоки: I – ожижающего агента, подаваемого в калориферный узел; II – нагретого агента; III – отработавшего агента

Fig. 1. Laboratory stand for drying material in a pseudo-boiling state: 1 – liquid ring type vacuum pump; 2 – control valve for the flow rate of the fluidizing agent; 3 – air duct; 4 – compartment for assessing the humidity and speed of the coolant; 5, 14 – psychrometers; 6 – electric heating unit; 7 – anemometer DT 318; 8 – multimeter; 9 – air duct for the heated fluidizing agent; 10 – copper-constantan thermal sensor; 11 – lattice for gas flow distribution; 12 – drying zone;

13 – sampling collector; 15 – micromanometer MMN-240; 16 – frame; 17 – piezometric tubes; streams: I – fluidizing agent supplied to the heating unit; II – heated agent; III – worked agent

Результаты и обсуждение

В процессе производства сухих пищевых продуктов решается задача выбора наиболее подходящей сушильной технологии для рассматриваемого материала – в барабане или в "кипящем слое"2. Производители двух типов сушилок ведут постоянную конкурентную борьбу; покупатель же приобретает сушильное оборудование, предлагаемое изготовителем, но зачастую не соответствующее параметрам его материала и конкретным условиям места размещения оборудования.

Выбор сушильной технологии необходимо осуществлять в соответствии со следующими критериями:

-

– размер частиц и гранулометрический состав влажного материала;

-

– чувствительность материала к температуре сушильного агента и истиранию;

-

– возможные отклонения в объеме подаваемого материала в рабочую камеру сушильной техники и его влажностных характеристик;

-

– требуемый тип материала для конструкции сушилки и степень ее сложности;

-

– условия монтажа сушильной техники и уровень квалификации обслуживающего персонала.

Рассмотрим преимущества ротационной барабанной сушилки, имеющей простую и надежную концепцию управления. В нормальном производственном режиме скорость вращения барабана составляет 3,5–4,5 об./мин, при этом подача влажного материала меняется достаточно гибко, в зависимости от реальных сложившихся обстоятельств (начальной влажности, размера частиц, чувствительности к температуре сушильного агента и т. д.). Как правило, барабанные сушилки максимально автоматизированы, в частности, программа постоянно считывает влажность входящего продукта и автоматически регулирует режимные параметры процесса.

Таким образом, барабанная сушилка автоматически настраивается к количеству и влажности подаваемого материала и всегда работает в рациональном режиме, несмотря на действие/бездействие оператора, который отвечает за подачу материала. Следует отметить отсутствие чувствительности барабанной сушилки к поступлению комков и крупных агломераций, а также минимальное количество оборудования для подогрева сушильного агента.

Простая конфигурация сушильной установки предполагает также ее быстрый монтаж и запуск в эксплуатацию, дешевое обслуживание и расходные материалы. При использовании этого вида сушилки потребление электрической энергии будет более низким в сравнении с агрегатами, использующими ожижение влажного материала, так как нет необходимости поддерживать его во взвешенном состоянии вентиляторами. Сбалансированная конструкция минимизирует вибрации и потребление электроэнергии для вращения барабана, при этом обеспечивается постоянная норма его потребления благодаря более широкому диапазону рабочего режима. В барабанных сушилках можно реализовывать не только сушку и охлаждение материала, но также его сухую очистку и прокаливание.

Недостатки ротационной барабанной сушилки заключаются в том, что это оборудование обладает значительной массой из-за толщины стенки барабана; его небезопасно монтировать на большой высоте, а при использовании нержавеющей стали данные установки становятся еще и дорогостоящими. Сушку с одновременным охлаждением можно производить в одном агрегате (сушилка с двойным барабаном), однако охлаждение возможно только до температур, близких к 60 °С, вследствие невозможности утилизации подогретого воздуха с зоны охлаждения материала во внешнем барабане сушилки, так как он смешивается с влажным отработанным воздухом с внутреннего барабана и насыщен влагой. Если нужно более глубокое охлаждение, то применяется дополнительный охлаждающий барабан.

Проанализируем преимущества сушилки, в которой высушиваемый материал находится в псевдоожиженном состоянии. Поперечный поток воздуха по отношению к влажному материалу обеспечивает интенсивный перенос энергии воздуха в массу материала, что предполагает маленькие габариты сушилки, при этом происходит эффективное "обеспыливание" материала во время сушки, так как с сушильным потоком удаляются пылевые взвеси. В сушилке не предусмотрено наличие лопастей (материал "зависает" в воздухе), поэтому отмечается низкое истирание используемого оборудования, вследствие чего стенки рабочей камеры аппарата тонкие, соответственно, у него сравнительно малый вес и цена.

Так же, как и в барабанных сушилках, здесь можно производить сушку и охлаждение в одном агрегате, причем достигается более глубокое охлаждение материала, если подавать в камеру охлаждающий воздух. Охлаждающий воздух, как правило, подается в последнюю секцию сушилки (при наличии соответствующего дополнительного оборудования); он нагревается, но не смешивается с отработанным воздухом с сушильных секторов и не насыщается влагой. При изменении рабочих параметров в сушилке данного типа можно реализовать не только влагоудаление, но и грануляцию, увлажнение, обеспыливание и классификацию различных материалов.

Недостатки сушилки, в которой высушиваемый материал находится в псевдоожиженном состоянии, заключаются в высокой чувствительности от максимально допустимого размера частиц, изменений размера и гранулометрического состава входящих в камеру частиц, дебита подачи материала и его влажности; сложной наладке процесса и медленном вхождении в режим после остановки. Агрегат производства горячего воздуха расположен отдельно и оснащен очень мощной воздуходувкой (для ожижения материала), что влечет высокое потребление электрической энергии и необходимость дополнительного места для размещения агрегата для подготовки воздуха. Система обеспыливания выхлопного воздуха несколько больше по объему, а в случае утилизации охлаждающего воздуха – сложнее по конструкции, так как охлаждающий воздух надо фильтровать в отдельном контуре. Следует отметить, что осуществлять монтаж сушилки целесообразно в закрытом помещении.

Рекомендации по выбору вида сушилки представлены в табл. 1.

Таблица 1. Рекомендации по выбору сушилки Table 1. Recommendations for choosing a dryer

|

Условия выбора сушилки |

|

|

ротационной барабанной |

в кипящем слое |

|

Гранулометрический состав распределен нерегулярным образом или его диапазон очень широкий; в исходном материале встречаются частицы, эквивалентный размер которых больше 10 мм |

Материал термолабильный и хрупкий, его гранулометрический состав стабильный; размер частиц менее 10 мм, требуется обработка в "щадящем" режиме (например, сушка влажных гранул) |

|

В производстве ожидаются быстрые и/или значительные изменения параметров влажного материала в зависимости от реальных сложившихся обстоятельств |

В производстве сухих продуктов параметры влажного материала не меняются даже в зависимости от реальных сложившихся обстоятельств |

|

Нет необходимости охлаждать материал |

Необходимо охлаждать материал |

|

Сушильное оборудование должно быть установлено на открытом воздухе |

Сушильное оборудование должно быть установлено в специальном помещении |

|

Низкая квалификация обслуживающего персонала |

Средняя квалификация обслуживающего персонала |

В настоящее время необходимы дальнейшие исследования наиболее оптимального способа влагоудаления для клейковинных гранул (табл. 1). Проведя эмпирические исследования и получив зависимость удельного выхода сухого продукта от влияющих факторов (определяющим из которых являются габариты гранул и, как следствие, их масса), можно определить рациональные габаритные размеры, найти оптимум при взаимно противоположном влиянии двух параметров: с одной стороны, при снижении габаритов повышается скорость влагоудаления, а с другой – снижается удельная производительность по готовой продукции. Следует учесть, что при увеличении массы гранулы растет критическая скорость псевдоожижения, а потому увеличиваются энергозатраты на подачу сушильного агента.

В случае применения обезвоживания в барабанных сушилках зависимость от влияющих факторов уменьшается ввиду принудительной организации перемешивания гранул, однако в таком варианте повышается вероятность истирания гранул при взаимном их контакте, а также образования пыли, которая может уноситься с сушильным агентом, что приводит к неминуемым материальным потерям, загрязнению окружающей среды и требует более совершенной системы пылеулавливания и аспирации. Кроме того, при истирании удаляется в начале обезвоживания поверхностный подсушенный слой гранул, следовательно, повышается адгезионная способность их поверхностей и повышается вероятность агломерации гранул между собой. Данный эффект усиливается тем, что в начальный период сушки наблюдается размораживание оголенного поверхностного слоя гранулы, что недопустимо.

В качестве сушильного агента можно использовать кроме воздуха инертный, углекислый, дымовой и другие газы, однако воздушный теплоноситель является наиболее доступным и дешевым. Следует отметить, что в случае необходимости исключения контакта объекта сушки с кислородом воздушный или дымовой теплоноситель не используется, но в нашем варианте проведения экспериментальных исследований таких ограничений нет.

В результате исследований были найдены критические скорости псевдоожижения ω кр и уноса частиц ω ун посредством визуальной оценки состояния слоя, потери давления ожижающего агента в слое Δ P , порозность слоя в состоянии ε 0 и псевдокипящем состоянии ε . При проведении опытной серии менялась скорость ожижающего агента ω , м/с, влажность W , кг/кг, и удельная нагрузка на газораспределительную решетку M , кг/м2.

В результате проведения постановочных опытов выявлено, что механизм псевдокипения гранулированной клейковины и значение критической скорости существенно определяются ее влажностью, от которой зависит адгезионное взаимодействие гранул между собой и их масса. При этом обоснованность выбора активного режима ожижения обусловлена тем, что отвечающие ему гидродинамические условия определяются свойствами продукта как объекта сушки и технико-технологической задачей. В частности, при влагоудалении из крупнопористых продуктов с влагой в свободном состоянии активным является преимущественно режим пневмотранспорта, а при обезвоживании тонкопористых продуктов данный режим не является активным, поскольку предопределяет непроизводительные энергозатраты и не дает возможности решить технологическую задачу ( Титова, 2009 ). Опираясь на информацию о структурно-механических характеристиках гранул, предпочтительным способом для них будет обезвоживание при высоких скоростях теплоносителя с дальнейшей досушкой подсушенного материала в зоне отведения влаги в связанном состоянии. По этой причине целесообразно изучить гидродинамику псевдокипения для гранул влажностью 0,474 кг/кг (исходная влажность подаваемого на сушку продукта) и влажностью 0,19 кг/кг (влажность материала, содержащего преимущественно трудноотводимую влагу в связанном состоянии).

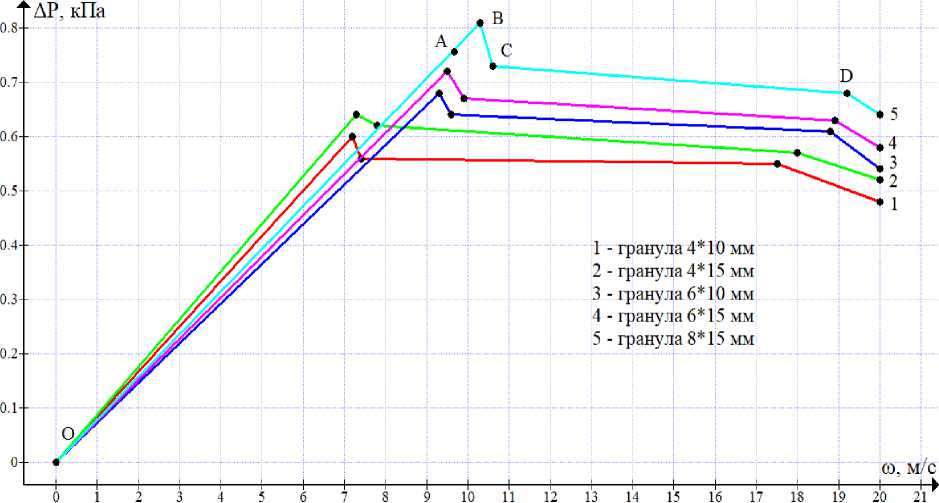

Процедура псевдоожижения слоя гранул диаметром 6 мм, длиной 10 мм и влажностью 0,474 кг/кг осуществляется следующим образом. В начале продувания слой находится в покое и его сопротивление растет (прирост скорости воздушной среды по степенному закону). В процессе роста скорости воздушной среды подъемная сила ее потока, воздействующая на гранулы, увеличивается и при определенном ее значении взаимное давление гранул и ожижающего агента исчезает. Слой расширяется, вспучивается и в нем появляются каналы, сквозь которые проскакивает воздушная среда. При этом гранулы, находящиеся в верхних слоях, приходят в движение. При последующем росте скорости агента в слое наблюдается бурное псевдокипение и все гранулы начинают перемещаться, однако псевдоожижение будет неравномерным, неустойчивым при вероятности затухания. Скорость воздушной среды при этом равна ωкр1 = 9,3 м/с и обусловливает первый участок псевдоожижения. Полное псевдоожижение всего слоя при интенсивном движении гранул, снижении влияния каналов и улучшении полного контакта между воздушной средой и гранулами появляется при большей скорости теплоносителя ωкр2 = 9,6 м/с, т. е. присутствует не одна критическая скорость псевдоожижения, а ареал скоростей фильтрации, что определяется полидисперсностью объекта обработки. Операцию обезвоживания следует вести при достижении величины скорости воздушной среды ωкр2, обусловливающей вихревое псевдоожижение гранул. Последующий рост скорости воздушной среды определяет подъем всех гранул слоя к верхней ограничительной сетке в зоне сушки, т. е. скорость уноса ωун равна 18,8 м/с.

Значения критических скоростей псевдоожижения и уноса, полученные опытным путем, для гранул, имеющих другие геометрические параметры, представлены в табл. 2.

Таблица 2. Усредненные опытные данные по критическим скоростям ожижения гранул Table 2. Averaged experimental data on the critical rates of liquefaction of granules

|

Диаметр гранул d , мм |

Длина гранул l , мм |

ω кр1 , м/с |

ω кр2 , м/с |

ω ун , м/с |

|

4 |

10 |

7,2 |

7,4 |

17,5 |

|

4 |

15 |

7,3 |

7,8 |

18,0 |

|

6 |

10 |

9,3 |

9,6 |

18,8 |

|

6 |

15 |

9,5 |

9,9 |

18,9 |

|

8 |

15 |

10,3 |

10,6 |

19,2 |

Экспериментально полученные значения порозности неподвижного ( ε 0) и псевдокипящего ( ε ) слоев при устойчивом режиме для различных гранул представлены в табл. 3.

Таблица 3. Усредненные опытные данные по порозности гранул Table 3. Averaged experimental data on the values of granule porosity

|

Диаметр гранул d , мм |

Длина гранул l , мм |

ε 0 |

ε 0 |

k |

|

4 |

10 |

0,791 |

0,970 |

6,96 |

|

4 |

15 |

0,820 |

0,960 |

4,50 |

|

6 |

10 |

0,733 |

0,946 |

4,94 |

|

6 |

15 |

0,769 |

0,940 |

3,85 |

|

8 |

15 |

0,788 |

0,934 |

3,21 |

Условия существования системы "воздушная среда – гранулы" можно проиллюстрировать в форме эмпирической кривой псевдокипения (рис. 2), которая является графической зависимостью потери напора в слое Δ P от скорости воздушной среды ω .

Рис. 2. Кривые псевдокипения для гранул с варьируемыми габаритами при влажности 0,474 кг/кг и их удельной нагрузке на решетку M = 47,7 кг/м2

Fig. 2. Pseudo-boiling curves for granules with variable dimensions at a moisture content of 0,474 kg/kg and their specific load on the grate M = 47,7 kg/m2

Восходящий участок кривой ОА отражает перемещение воздушной среды сквозь слой, находящийся в состоянии покоя, участок АВ – набухание слоя; пик в точке В соответствует трансформации в псевдокипящее состояние верхних гранул. Участок СD обусловливает ареал псевдокипящего состояния гранул, где при росте скорости воздушной среды Δ P практически не меняется, поскольку порозность слоя растет, скорость воздушной среды в зазорах между гранулами не меняется и остается постоянной величина энергии, затрачиваемой на прохождение газовой среды в системе каналов в псевдокипящем слое. На кривой наблюдается пик давления при переходе слоя в движение, который определяется дополнительными энергозатратами на преодоление сил адгезии между частицами. При скорости теплоносителя более ω ун (точка D ) гранулы уносятся и их общая масса снижается, что определяет снижение энергозатрат на поддержание слоя во взвешенном состоянии.

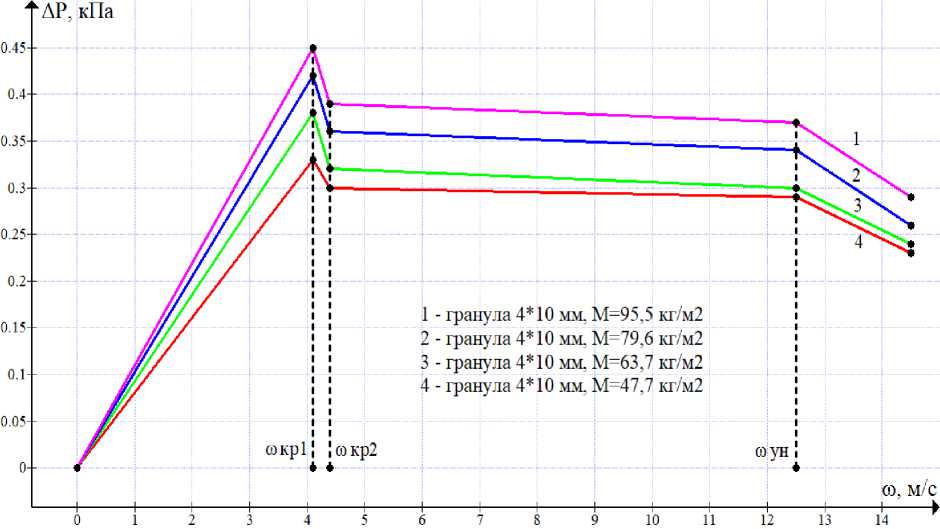

Для гранул влажностью 0,19 кг/кг выявлены следующие гидродинамические характеристики:

-

– пределы варьирования критических скоростей сушильного агента в режиме псевдокипения ω кр = 4,1–5,5 м/с;

-

– скорость уноса тонкодисперсной фракции ω ун = 12,5–14,5 м/с.

Семейство кривых псевдоожижения клейковинных гранул влажностью 0,19 кг/кг для различных удельных нагрузок на решетку М , кг/м2, показано на рис. 3. Кривые демонстрируют независимость критической скорости перехода слоя из неподвижного состояния в кипящее для всех форм и размеров частиц от величины удельной нагрузки (высоты слоя), что подтверждают данные, указанные в работах Г. К. Филоненко, М. А. Гришина с соавторами ( Филоненко и др., 1971 ) и ряда других исследователей ( Фоменко, 2019; Членов и др., 1972; Гельперин и др., 1967; Разумов, 1972 ).

Рис. 3. Кривые псевдокипения для гранул 4 × 10 мм при влажности 0,19 кг/кг и их варьируемой удельной нагрузке на решетку

Fig. 3. Pseudo boiling curves for granules 4 × 10 mm, moisture 0.19 kg/kg with their variable specific load on the grate

Таким образом, при операции обезвоживания скорость уноса гранул варьируется, поэтому целесообразно для них применить режим проходящего псевдокипения в зависимости от снижения их влажности, причем форма сушильного отсека должна иметь цилиндрическое исполнение. К позитивным сторонам данного режима по сравнению с обычным псевдокипением можно причислить малое гидросопротивление и большую гидродинамическую стабильность. Принимая во внимание тот факт, что у влажных гранул могут проявляться адгезионные свойства, для интенсификации процесса обезвоживания рекомендуется использовать механические ворошители слоя, например, шнековый побудитель; при его применении удобно контролировать не только время нахождения гранул в камере, но и при их перемещении менять режимные параметры сушильного агента.

Заключение

Активный гидродинамический режим в агрегате для сушки способствует интенсификации процедуры обезвоживания без заметного уменьшения экономической эффективности функционирования агрегата, а также обеспечивает достижение высоких качественных показателей готовой продукции с заданной итоговой влажностью, что обусловлено специфическими условиями контакта гранул с теплоносителем.

Для гранул влажностью 0,19 кг/кг определены следующие величины гидродинамических характеристик: 1) ареал критических скоростей псевдоожижения составляет 4,1–5,5 м/с; 2) скорость уноса мелкой фракции – 12,5–14,5 м/с.

Таким образом, в результате исследований можно сделать обоснованный выбор в пользу сушки рассматриваемых гранул в кипящем слое вследствие превалирования ее преимуществ в сравнении с обезвоживанием объекта в барабанных сушильных установках.