Обоснование способа получения сахара при глубокой переработке свекловичной мелассы

Автор: Кульнева Н.Г., Сурин П.Ю., Федорук В.А., Матвиенко Н.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 1 (91), 2022 года.

Бесплатный доступ

При переработке сахарной свеклы формируется конечный отход - меласса, содержащий сахарозу и другие соединения. В условиях традиционной технологии дальнейшее извлечение сахарозы из мелассы затруднено. Разработана и внедрена технология глубокой переработки мелассы с использованием хроматографической сепарации (дешугаризация), которая позволяет дополнительно извлекать сахарозу. Получаемый экстракт требует дальнейшей переработки на сахарных заводах. Выбору способа переработки экстракта в условиях сахарного производства посвящена данная статья. Рассмотрены различные варианты переработки экстракта: после завершения переработки сахарной свеклы и при совместной переработке свеклы и экстракта. Можно один раз направлять мелассу на станцию дешугаризации, работать с частичным возвратом мелассы или проводить непрерывную переработку получаемой в кристаллизационном отделении сахарного завода мелассы методом дешугаризации. Каждый вариант переработки имеет свои достоинства и недостатки. Проведенный численный анализ показывает, что переработка экстракта со стадией второго прохода приведет к максимальному общему извлечению сахара. Второй по эффективности является бесконечная переработка. Улучшение по сравнению с бесконечной рециркуляцией в способе с повторной переработкой мелассы достигается оптимизацией параметров настройки сепаратора за счет стабильного качества перерабатываемого сырья. Бесконечная переработка приводит к накоплению несахаров, что дестабилизирует качество мелассы и затрудняет настройку сепаратора.

Свекловичная меласса, дешугаризация, переработка экстракта, получение сахара, сепаратор

Короткий адрес: https://sciup.org/140293793

IDR: 140293793 | УДК: 664.152.7

Текст научной статьи Обоснование способа получения сахара при глубокой переработке свекловичной мелассы

Свекловичная меласса является наиболее ценным отходом сахарного производства, в котором в соответствии с ГОСТ 30561–2017 Меласса свекловичная. Технические условия остается до 44% сахарозы [1], а также аминокислоты и органические кислоты, бетаин и

минеральные соединения. Традиционными технологиями извлечь эту сахарозу невозможно [2], поэтому мелассу используют для производства хлебопекарных дрожжей, этилового спирта, лимонной кислоты, а также как добавку в корм сельскохозяйственным животным [3–5]. Однако цена продуктов переработки значительно ниже, чем сахар, который можно из нее получить.

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Инженерное решение по глубокой переработке мелассы разработано и внедрено международным поставщиком оборудования компанией ESCON на 3 сахарный заводах ЦЧР, благодаря чему исходное сырье, относящееся к категории «отходы производства», превращается в продукты с высокой добавленной стоимостью [6-8].

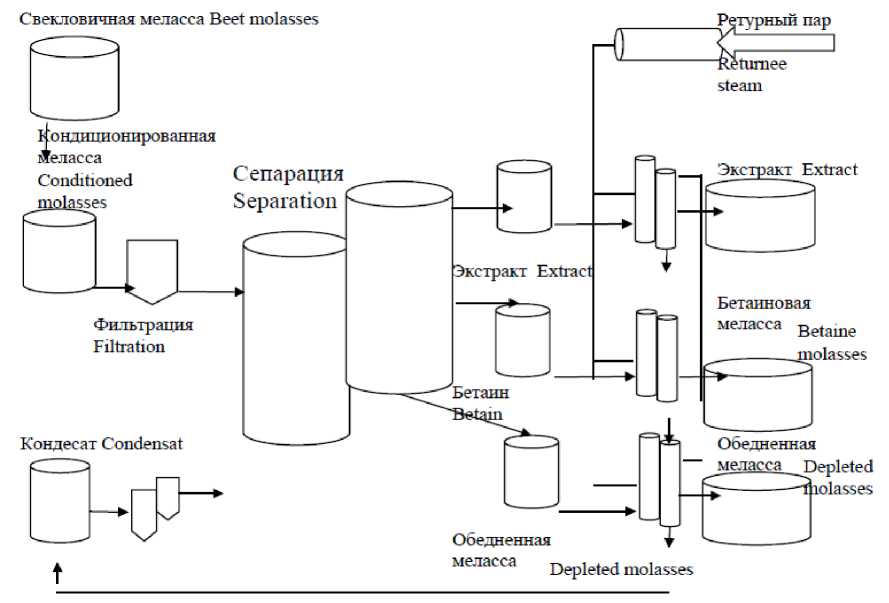

Установка по дешугаризации мелассы состоит из трех основных технологических блоков (рисунок 1):

-

1. предварительная обработка мелассы и воды;

-

2. хроматографическая сепарация;

-

3. cгущение [9].

Предварительно подготовленная очищенная меласса и элюент (подготовленная вода) вводятся в хроматографический сепаратор, разбавленный экстракт, разбавленная обедненная меласса и разбавленный бетаин выводятся оттуда и концентрируются на выпарной станции (рисунок 2).

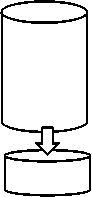

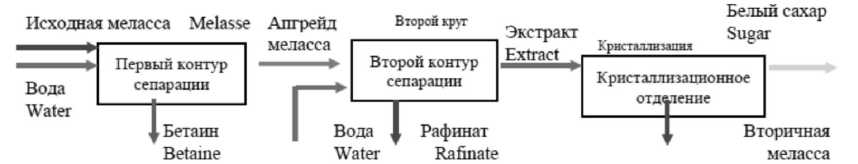

Использование в схеме двух сепараторов, работающих последовательно, позволяет улучшить отделение сахарозы от несахаров, обеспечивает извлечение очищенного бетаина из кормовой мелассы без дополнительных затрат на использование смолы или воды. Технологический поток системы с сопряженным контуром показан на рисунке 3.

Обедненная меласса (рафинат) Depleted molasses

Водная фаза Water

Рисунок 1. Хроматографическое разделение свекловичной мелассы по фракциям

Сахарсодержащая фракция (Экстракт) Extract

Бетаинсодержащая фракция Betaine

Figure 1. Chromatographic separation of beet molasses into fractions

Рисунок 2. Схема переработки свекловичной мелассы

Figure 2. Beet molasses processing scheme

Рисунок 3. Технологический поток системы с сопряженным контуром

Figure 3. Process flow of a conjugate loop system

Проходя через первый контурный сепаратор, исходная меласса разделяется на очищенный поток бетаина и обогащенный сахарозой поток. Поток апгрейд мелассы направляется во второй контурный сепаратор, где большая часть оставшихся несахаров удаляется в рафинате с получением экстракта высокой чистоты. Экстракт из второго контура направляется в кристаллизационное отделение.

Материалы и методы

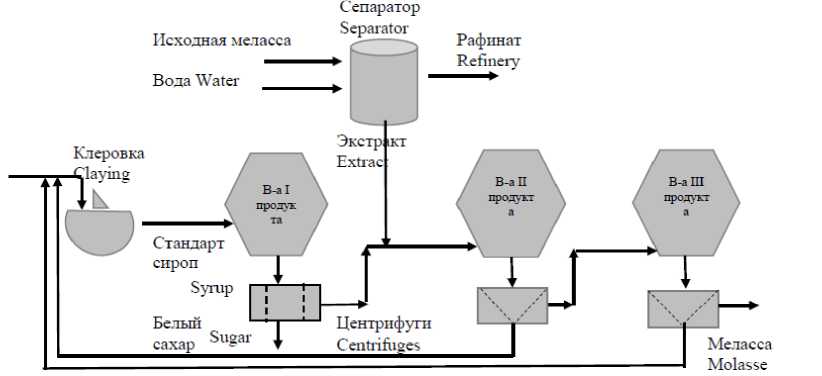

Известны различные способы включения обработки экстрактов в технологическую схему производства, и модуль дешугаризации мелассы (ДМ) следует оптимизировать в соответствии с этой интеграцией [10]. Поскольку цветность экстракта значительно выше, чем у сиропа, кристаллизация экстракта по стандартной трехкристаллизационной схеме может быть неэффективной из-за высокой цветности белого сахара. Модификации процесса кристаллизации путем добавления четвертой ступени кристаллизации или смешивания экстракта со стандарт-сиропом в процессе совместной переработки обеспечивают получение из экстракта высококачественного товарного продукта.

Результаты и обсуждение

В связи с сезонным характером сахарного производства целесообразно экстракт после ДМ хранить для выработки сахара после завершения переработки свеклы. Экстракт перерабатывают отдельно по схеме с тремя или четырьмя кристаллизациями. Из-за высокой цветности экстракта товарный сахар не может производиться на первой ступени кристаллизации, поэтому рекомендуется подавать его на вторую ступень (рисунок 4).

Рисунок 4. Схема получения белого сахара из экстракта с тремя кристаллизациями

Figure 4. Scheme of obtaining white sugar from an extract with three crystallizations

В таблице 1 показаны основные результаты моделирования этой схемы обработки экстракта. Чистота исходной мелассы представляет собой чистоту первичной мелассы, которая подается в сепаратор. Предполагается, что сепаратор обеспечивает чистоту экстракта 93% и извлечение сахарозы 92%. В расчетах предполагается, что конечная чистота мелассы будет 60%, однако прогнозируемая чистота мелассы из экстракта повышается, поскольку экстракт добавляют при втором уваривании. Можно снизить конечную чистоту мелассы путем рециркуляции мелассы из экстракта в утфель III ступени кристаллизации, но для этого потребуется дополнительная емкость аппарата. В таблице представлены две цветности белого сахара; первая представляет собой сахар, полученный при кристаллизации экстракта, вторая – полученный при кристаллизации стандарт-сиропа.

Таблица 1.

Результаты моделирования однопроходной обработки экстракта

Table 1.

Simulation results for single-pass processing of the extract

|

Чистота исходной мелассы, % Good quality of the original molasses, % |

Чистота экстракта, % The good quality of the extract, % |

Извлечение сахарозы в виде экстракта, % Extraction of sucrose in the form of an extract, % |

Чистота мелассы из экстракта, % The good quality of molasses from the extract, % |

Переработка экстракта Extract processing |

Суммарный результат переработки сиропа из свеклы |

||

|

Выход сахара, % Sugar yield, % |

Цветность, ед. ICUMSA Color, units ICUMSA |

Выход сахара, % Sugar yield, % |

Цветность, ед. ICUMSA Color, units ICUMSA |

||||

|

60.2 |

93.0 |

92.0 |

72.2 |

81.6 |

29.9 |

97.6 |

19.8 |

По схеме с повторной обработкой мелассы на станции ДМ, как и в приведенном выше варианте, экстракт обрабатывается после завершения переработки свеклы. В этом случае меласса, полученная после кристаллизации, хранится, а затем направляется через сепаратор для извлечения дополнительной сахарозы. Рекомендуется подавать экстракт второго прохода на вторую ступень кристаллизации из-за высокой цветности.

Возможна переработка экстракта одновременно со стандарт-сиропом, но кристаллизацию экстракта следует производить в отдельном аппарате. Вместо того, чтобы подавать экстракт на вторую ступень уваривания, его можно добавить в первый вакуум-аппарат для обычного процесса трехкратной кристаллизации. Произведенный сахар может иметь повышенную цветность. Экстракт мелассы не направляется на повторную переработку.

Бесконечная переработка экстракта – наиболее простое решение, поскольку не требует хранения мелассы или дополнительных сезонов по кристаллизации. Однако бесконечная рециркуляция снижает производительность сепаратора и может привести к накоплению несахаров, которые нелегко удалить с помощью хроматографии. Эти несахара будут накапливаться в мелассе и отрицательно влиять на работу сепаратора. Кроме того, рециркуляция экстракта приводит к постоянно меняющимся качествам мелассы, что затрудняет правильную настройку сепаратора.

В этой схеме экстракт из сепаратора смешивается со стандарт-сиропом, и объединенный поток перерабатывается в схеме с тремя кристаллизациями. Часть потока экстракта направляют на вторую ступень кристаллизации для обеспечения стандартной цветности белого сахара. Меласса, полученная после кристаллизация, подается в сепаратор. Поскольку весь поток мелассы направляется обратно в установку ДМ, этот сценарий называется «бесконечной» рециркуляцией.

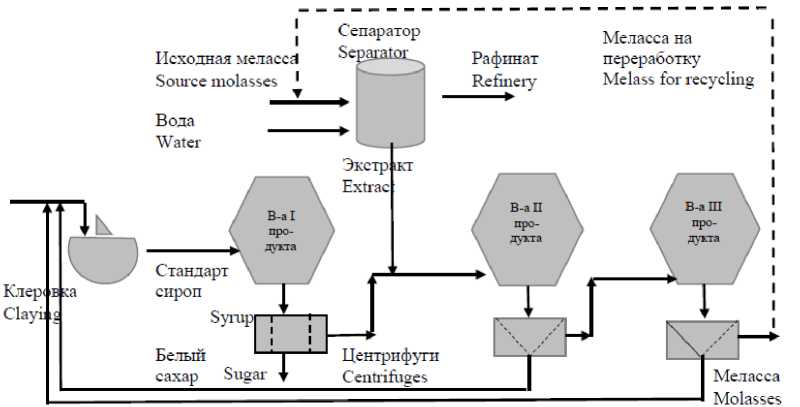

В другом варианте экстракт из сепаратора смешивается со стандарт-сиропом, который затем обрабатывается по трех кристаллизационной схеме. Чтобы обеспечить стандартную цветность белого сахара, часть потока экстракта снова добавляют на вторую ступень кристаллизации. При этом часть произведенной мелассы отправляется обратно в сепаратор, а часть удаляется в качестве отхода. Это помогает уменьшить накопление несахаров и улучшить производительность сепаратора и качество промежуточных сахаров. Удалённая меласса может храниться для дальнейшей переработки в заводе (рисунок 5).

Рисунок 5. Схема переработки экстракта с частичным возвратом мелассы в сепаратор

Figure 5. Extract processing scheme with partial return of molasses to the separator

Результаты моделирования переработки экстракта с частичным возвратом мелассы в сепаратор показаны в таблице 2. Модель сконфигурирована так, что возврат мелассы составляет 5% от общего потока мелассы. На основании промышленных данных предполагается, что достигается чистота экстракта 91% и извлечение сахарозы 87,5% из-за снижения накопления несахаров. В целом модель предсказывает, что 98,3% сахара в стандарт-сиропе извлекается в виде белого сахара.

Таблица 2.

Результаты моделирования переработки экстракта с возвратом части мелассы в сепаратор

Table 2.

Simulation results of extract processing with return of a part of molasses to the separator

|

Чистота исходной мелассы, % Good quality of the original molasses, % |

Чистота экстракта, % The good quality of the extract, % |

Извлечение сахарозы в виде экстракта, % Extraction of sucrose in the form of an extract, % |

Переработка экстракта Extract processing |

Total sugar yield, % |

|

|

Выход сахара, % Sugar yield, % |

Цветность, ед. ICUMSA Color, units ICUMSA |

||||

|

60,7 |

91,0 |

87,5 |

74,5 |

25,1 |

98,3 |

В схеме однопроходной обработки с обесцвечиванием экстракт из установки ДМ проходит процесс обесцвечивания перед кристаллизацией. Предполагается, что удаляется 60% красящих веществ экстракта. Обесцвеченный экстракт хранят до окончания переработки свеклы и кристаллизуют, не смешивая с продуктами переработки свеклы. Из-за пониженной цветности экстракт можно использовать на первой ступени кристаллизации. Полученную мелассу не подвергают повторной переработке [12–20].

В таблице 3 приведены результаты моделирования каждого способа обработки экстракта. В качестве исходного уровня схемы обработки экстракта сравниваются со стандартным выходом

Таблица 3.

сахара без дешухаризации мелассы. Этот базовый вариант предполагает, что сироп из свеклы перерабатывают по традиционной схеме с тремя кристаллизациями, а полученную мелассу продают. В базовом варианте обработка экстракта отсутствует. Чистота исходной мелассы – это чистота мелассы, подаваемой в сепаратор. В случае отсутствия обработки экстракта – чистота мелассы, полученной после кристаллизации сиропа из свеклы. Цветность белого сахара для каждого случая – это средний показатель цветности с учетом белого сахара, полученного из свеклы, экстракта и экстракта второго прохода, когда это применимо.

Сравнение эффективности различных схем переработки экстракта [11]

Table 3.

Comparison of the effectiveness of various schemes of extract processing

|

Схема обработки экстракта Extract processing scheme |

Чистота исходной мелассы, % Good quality of the original molasses, % |

Чистота экстракта из сепаратора, % Purity of the extract from the separator, % |

Выход сахарозы в виде экстракта, % The yield of sucrose in the form of an extract, % |

Извлечение сахарозы при переработке экстракта, % Recovery of sucrose during extract processing, % |

Чистота мелассы из экстракта, % Purity of molasses from the extract, % |

Средняя цветность белого сахара, ед. ICUMSA Average color of white sugar, units |

Общий выход сахара, % Total sugar yield, % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Традиционная без ДМ (исходный уровень) Traditional without molasses desugarization (initial level) |

60.2 |

- |

- |

- |

- |

19.8 |

88.2 |

|

Однопроходная, без возврата мелассы на ДМ Single-pass, without return of molasses for desugarization |

60.2 |

93.0 |

92.0 |

81.6 |

72.2 |

20.8 |

97.6 |

Продолжение таблицы 3 | Continuation of table 3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

С возвратом мелассы на ДМ во втором проходе With the return of molasses for desugarization in the second pass |

72.2 |

91.0 |

89.0 |

87.5 |

69.0 |

21.6 |

99.1 |

|

Совместная переработка сиропа и экстракта Combined processing of syrup and extract |

61.6 |

93.0 |

92.0 |

81.6 |

61.6 |

18.3 |

98.3 |

|

Бесконечная переработка Endless recycling |

60.9 |

91.0 |

87.2 |

74.2 |

- |

25.0 |

98.9 |

|

Переработка с возвратом части мелассы Recycling with the return of a part of molasses |

60.7 |

91.0 |

87.5 |

74.5 |

- |

25.1 |

98.3 |

|

Однопроходная с обесцвечиванием экстракта Single-pass with bleaching of the extract |

60.2 |

93.0 |

92.0 |

81.6 |

61.6 |

20.8 |

98.4 |

Заключение

Моделирование позволяет сделать вывод, что переработка экстракта со стадией второго прохода приведет к максимальному общему извлечению сахара. Второй по эффективности является бесконечная переработка. Улучшение по сравнению с бесконечной рециркуляцией в способе с повторной переработкой мелассы достигается оптимизацией параметров настройки сепаратора за счет стабильного качества перерабатываемого сырья. Бесконечная переработка приводит к накоплению несахаров, что дестабилизирует качество мелассы и затрудняет настройку сепаратора.

Список литературы Обоснование способа получения сахара при глубокой переработке свекловичной мелассы

- ГОСТ 30561-2017 Меласса свекловичная. Технические условия. М.: Стандартинформ. 2017. 22 с.

- Potvliet M. Comparison of Results in Desugarization with the Steffen Lime, Barium, and Strontium Processes // Industrial & Engineering Chemistry. 1921. V. 13. №. 11. P. 1041-1042.

- Сидак М.В. Анализ и перспективы развития рынка глубокой переработки побочной продукции и отходов свеклосахарного производства в биотопливо и другие продукты // Сахарная свекла. 2019. №. 10. С. 6-11.

- Шердани А.Д. Супербарботажтм - инновационная технология очистки свекловичной мелассы. Сравнение с современными аналогами // Сахар. 2021. №. 5. С. 24-39.

- Farmani B. et al. Powdered Activated Carbon Treatment of Sugar Beet Molasses for Liquid Invert Sugar Production: Effects of Storage Time and Temperatures // Sugar Tech. 2021. P. 1-10.

- Гибадуллина Л.Р. и др. Выделение бетаина из раствора свекловичной мелассы // Biological sciences. 2019. С. 43.

- Schmid M.T. et al. Utilization of desugarized sugar beet molasses for the production of poly (3-hydroxybutyrate) by halophilic Bacillus megaterium uyuni S29 // Process biochemistry. 2019. V. 86. P. 9-15.

- Пат. № 2761113, C13B 99/00. Способ утилизации обедненной мелассы / Кульнева Н.Г., Ноздреватых Ю.А. № 2021101369; Заявл. 22.01.2021; Опубл. 06.12.2021, Бюл. № 34.

- Круглик С.В. О способе использования обеднённой мелассы // Сахар. 2020. № 1. С. 14-18.

- McGillivray T. et al. Molasses desugarization extract: resolution of problems associated with processing extract // Sugar Industry/Zuckermdustne. 2009. V. 134. №. 8. P. 540-547.

- Johnson E. et al. Molasses desugarization in the US beet sugar industry: recent update // International Sugar Journal. 2019. V. 121. №. 1449. P. 668-681.

- Urbaniec K., Grabarczyk R. Hydrogen production from sugar beet molasses-a techno-economic study // Journal of cleaner production. 2014. V. 65. P. 324-329. doi: 10.1016/j,jclepro.2013.08.027

- Sidak M.V. et al. Market analysis and development prospective of by-products and waste as a result of beet sugar production in terms of their deep processing into biofuel and other products // Sakharnaya Svekla. 2019. №. 10. doi: 10.25802/SB.2019.37.92.001

- Vucurovic V.M., Puskas V.S., Miljic U.D. Bioethanol production from sugar beet molasses and thick juice by free and immobilised Saccharomyces cerevisiae // Journal of the Institute of Brewing. 2019. V. 125. №. 1. P. 134-142. doi: 10.1002/jib.536

- Schmid M.T., Song H., Raschbauer M., Emerstorfer F. et al. Utilization of desugarized sugar beet molasses for the production of poly (3-hydroxybutyrate) by halophilic Bacillus megaterium uyuni S29 // Process biochemistry. 2019. V. 86. P. 9-15. doi: 10.1016/j.procbio.2019"08.001

- Gojgic-Cvijovic G.D., Jakovljevic D.M., Loncarevic B.D., Todorovic N.M. et al. Production of levan by Bacillus licheniformis NS032 in sugar beet molasses-based medium // International journal of biological macromolecules. 2019. V. 121. P. 142-151. doi: 10.1016/j.ijbiomac.2018.10.019

- Duraisam R., Salelgn K., Berekete A.K. Production of beet sugar and bio-ethanol from sugar beet and it bagasse: a review//Int JEng Trends Technol. 2017. V. 43. №. 4. P. 222-233.

- Mikulski D., Klosowski G. Integration of first-and second-generation bioethanol production from beet molasses and distillery stillage after dilute sulfuric acid pretreatment // BioEnergy Research. 2021. P. 1-12. doi: 10.1007/s12155-021-10260-w

- Martinez O. et al. Valorization of sugarcane bagasse and sugar beet molasses using Kluyveromyces marxianus for producing value-added aroma compounds via solid-state fermentation // Journal of Cleaner Production. 2017. V. 158. P. 8-17. doi: 10.1016/j.jclepro.2017.04.155

- Germec M., Turhan I. Enhanced production of Aspergillus niger inulinase from sugar beet molasses and its kinetic modeling // Biotechnology Letters. 2020. V. 42. №. 10. P. 1939-1955. doi: 10.1007/s10529-020-02913-1