Обоснование возможности изготовления крупногабаритных автоклавных бетонных блоков

Автор: Угляница А.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительство и архитектура

Статья в выпуске: 4 (71), 2018 года.

Бесплатный доступ

Известные способы автоклавной обработки бетонной смеси имеют недостаток, заключающийся в том, что автоклавная обработка бетонной смеси в них производится в автоклаве только через открытую поверхность бетонной смеси в форме. В результате автоклавная обработка бетонной смеси может распространяться в глубину от открытой поверхности смеси в форме в зависимости от плотности бетона только на 200-600 мм, что ограничивает габариты автоклавных бетонных блоков. Для обеспечения возможности изготовления крупногабаритных автоклавных бетонных блоков неограниченных размеров предложено производить автоклавную обработку не в автоклаве, в который помещают форму с бетонной смесью, а в форме-автоклаве с герметичной крышкой, и не только через открытую поверхность шлако-известковой автоклавной смеси в форме-автоклаве, но и дополнительно через пропарочные скважины, расположенные в автоклавной смеси на заданном расстоянии друг от друга. Выполненные исследования по распространению автоклавной обработки от пропарочной скважины в бетонной смеси на лабораторном стенде «радиальная форма-автоклав» показали возможность проведения автоклавной обработки бетонной смеси в форме-автоклаве через пропарочные скважины.

Бетонный блок, автоклавный бетон, пропарочная скважина, радиус автоклавной обработки, форма-автоклав

Короткий адрес: https://sciup.org/142228471

IDR: 142228471 | УДК: 691.431

Текст научной статьи Обоснование возможности изготовления крупногабаритных автоклавных бетонных блоков

В строительной отрасли в настоящее время широкое распространение получили изделия из автоклавного бетона [1, 2, 3, 4, 5, 6, 7, 8]. Сущность обработки бетонной смеси в автоклаве заключается в следующем. В металлическую форму, имеющую конфигурацию бетонного изделия, устанавливают арматурный каркас (если он предусмотрен конструкцией изделия), в форму укладывают приготовленную бетонную смесь и помещают ее в автоклав, в который подают водяной пар под давлением. При этом в автоклаве на открытую поверхность бетонной смеси в форме действует избыточное давление пара, которое вместе со стенками и днищем формы обжимает бетонную смесь. Обработка бетонной смеси в автоклаве производится при давлении насыщенного водяного пара 0,9-1,2 МПа и температуре 174,5-187°С, что позволяет значительно сократить сроки твердения бетона и улучшить его физико-механические характеристики по сравнению с бетоном атмосферного твердения за счет прогрева бетонной смеси, ее обжатия паровоздушной средой и «автоклавного синтеза» - образования новых фаз и соединений в бетоне [1].

Однако известные способы автоклавной обработки бетонной смеси имеют недостаток - обработка бетонной смеси в них производится в автоклаве только через открытую поверхность бетонной смеси в форме. В результате автоклавная обработка бетонной смеси в форме в зависимости от состава бетонной смеси и параметров ее автоклавной обработки может распространяться в глубину от открытой поверхности бетонной смеси в форме только на 500600 мм для ячеистых бетонов и на 200-300 мм для плотных бетонов, причем с увеличением плотности бетона глубина распространения автоклавной обработки уменьшается [7, 8].

Указанный недостаток ограничивает размеры автоклавных бетонных блоков, не позволяя изготавливать в автоклаве крупногабаритные бетонные блоки с высотой в форме 1,0-2,0 м и более для нужд строительного производства.

Цель исследования - разработка технических и технологических решений для изготовления крупногабаритных автоклавных блоков неограниченных размеров.

Материалы и методы исследования

Для обеспечения возможности изготовления крупногабаритных автоклавных бетонных блоков неограниченных размеров в Кузбасском государственном техническом университете им. Т.Ф. Горбачева предложено производить автоклавную обработку бетонной смеси не в автоклаве, в который помещают форму с бетонной смесью, а в форме-автоклаве с герметичной крышкой, и не только через открытую поверхность автоклавной бетонной смеси в форме-автоклаве, но и через вертикальные пропарочные скважины, расположенные в автоклавной смеси на заданном расстоянии друг от друга.

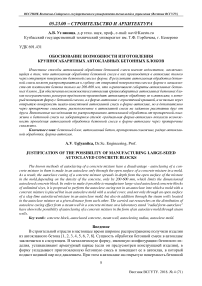

Изготовление блоков согласно разработанному способу производится следующим образом. В металлическую форму-автоклав 1 (рис. 1) на высоту укладки смеси устанавливают вертикальные пропарочные скважины 2, стенки которых выполнены из жесткого проволочного каркаса и стальной сетки, проницаемой для пара, но непроницаемой для заполнителя бетонной смеси, для устойчивости пропарочные скважины соединяют между собой монтажной арматурой 3.

Производят укладку бетонной смеси 4. При укладке бетонной смеси между крышкой формы и поверхностью уложенной смеси оставляют зазор высотой 100 мм, предназначенный для создания открытой поверхности 5 бетонной смеси 4 в форме 1. К пароподающим штуцерам 6, расположенным в крышке 7 формы-автоклава, напротив пропарочных скважин 2 подсоединяют перфорированные трубки - пароинъекторы 8. Устанавливают крышку 7 на форму 1, при этом пароинъекторы 8 размещаются внутри пропарочных скважин 2 и упираются в дно формы 1.

Водяной пар под давлением подают в пароинъекторы 8 и производят автоклавную обработку бетонной смеси 4 через ее открытую поверхность 5 и пропарочные скважины 2. В процессе автоклавной обработки пароконденсат удаляется через продувочный кран 9.

После автоклавной обработки бетонной смеси 4 и остывания бетона с формы 1 снимают крышку 7 и извлекают из нее сформованный бетонный блок. Пространство пропарочных скважин 2 в бетонном блоке либо оставляют незаполненным с целью уменьшения веса блока и его теплопроводности, либо, в случае необходимости, бетонируют с целью увеличения прочности блока.

Расстояние между пропарочными скважинами L в форме-автоклаве принимают в зависимости от величины радиуса распространения автоклавной обработки (изотермической поверхности) от пропарочной скважины в бетонную смесь.

ПАР

Рисунок 1 – Форма-автоклав для производства крупногабаритных автоклавных бетонных блоков:

1 – форма-автоклав; 2 – вертикальные пропарочные скважины; 3 – монтажная арматура;

4 – бетонная смесь; 5 – открытая поверхность бетонной смеси в форме-автоклаве;

6 – пароподающий штуцер; 7 – крышка формы-автоклава; 8 – пароинъекторы;

9 – продувочный кран

Для выполнения исследований по установлению возможности проведения автоклавной обработки бетонной смеси в форме-автоклаве через пропарочные скважины была изготовлена экспериментальная лабораторная радиальная форма-автоклав, позволяющая определять величину радиуса распространения автоклавной обработки в бетонной смеси от пропарочной скважины.

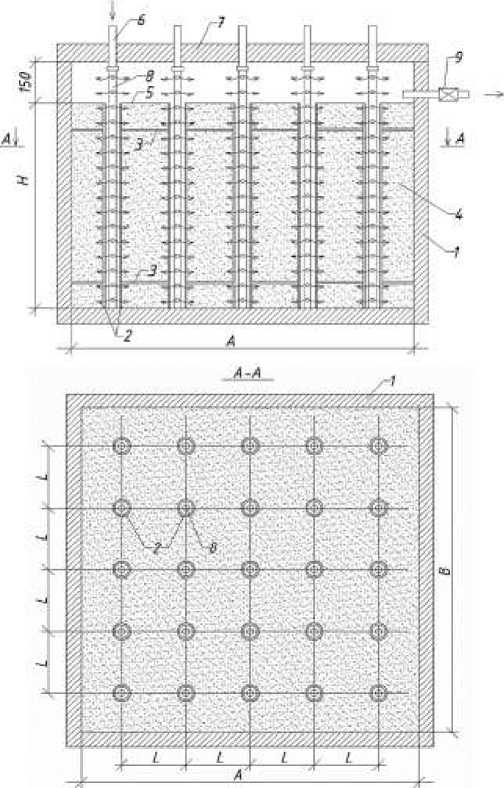

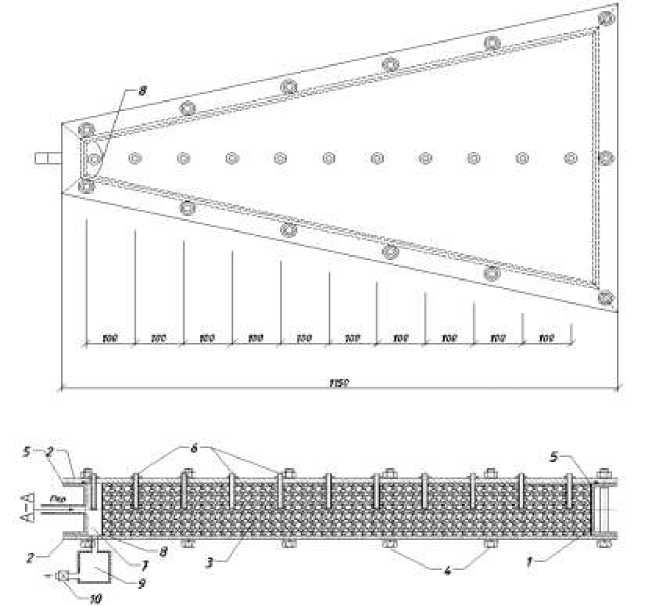

На рисунке 2 представлена конструкция лабораторной радиальной формы-автоклава. Лабораторная радиальная форма-автоклав представляет собой сборную металлическую конструкцию, выполненную в виде сектора с углом при вершине 30°, состоящую из рамы 1, двух крышек из листового проката 2, толщиной 8 мм каждая. В целом рама 1 и две ее крышки 2 образуют радиальную камеру формы-автоклава, которая заполняется автоклавной бетонной смесью 3. Нижняя крышка является несъемной, соединена с рамой сварным соединением по внутреннему контуру. Верхняя крышка выполнена съемной для непосредственной укладки бетонной смеси в радиальную форму-автоклав. Для обеспечения герметичности формы-автоклава при подаче в нее пара верхняя крышка соединяется с рамой болтовыми соединениями 4, между рамой и крышкой укладывается паронитовая прокладка на высокотемпературный герметик 5. В верхней крышке расположены одиннадцать колодцев 6 для размещения термометров. Расстояние между термометрами – 100 мм.

Рисунок 2 - Лабораторная радиальная форма-автоклав: 1 - рама формы-автоклава;

2 – стальные крышки; 3 – бетонная смесь; 4 – болтовые соединения рамы с крышками;

5 – паронитовая прокладка; 6 – колодцы для размещения термометров;

7 – пропарочная скважина; 8 – стальная сетка; 9 – емкость сбора пароконденсата;

10 – сливной кран

Пропарочная скважина 7 диаметром 76 мм выполнена в виде сектора с углом при вершине 30 ° . Радиальная стенка пропарочной скважины изготовлена из стальной сетки 8, проницаемой для пара, но непроницаемой для заполнителей бетонной смеси. Удаление пароконден-сата (воды) из пропарочной скважины 7 в процессе автоклавной обработки производится самотеком в емкость сбора пароконденсата 9, оборудованную сливным краном 10. Подачу водяного пара под давлением в пропарочную скважину производили парогенератором, оснащенным образцовым манометром.

Автоклавная обработка бетонной смеси в радиальной форме-автоклаве и определение радиуса распространения автоклавной обработки от пропарочной скважины производились следующим образом. В лабораторном турбулентном смесителе приготавливали автоклавную бетонную смесь требуемого состава. Полученной бетонной смесью заполняли форму-автоклав, на раму формы-автоклава укладывали паронитовую прокладку, смазанную высокотемпературным герметиком, устанавливали верхнюю крышку и притягивали ее к раме болтами. Подсоединяли к радиальной форме-автоклаву пароподающий шланг высокого давления и устанавливали в колодцы верхней крышки термометры. После окончания режима предавто-клавной выдержки шлако-известковой смеси в радиальной форме-автоклаве включали паро- генератор и производили автоклавную обработку бетонной смеси с режимами: подъем давления до максимального значения, автоклавная обработка при максимальном давлении, спуск давления.

Подъем и спуск давления пара регулировали парогенератором. Максимальное давление пара в пропарочной скважине устанавливали с помощью образцового манометра и контролировали по температуре пара в пропарочной скважине. Радиус распространения автоклавной обработки бетонной смеси от пропарочной скважины определяли по изменению температуры шлако-известковой смеси в радиальной форме-автоклаве по мере удаления от пропарочной скважины.

Существует зависимость между давлением пара и температурой бетонной смеси в замкнутой системе при автоклавной обработке. Минимальному значению давления водяного пара 0,9 МПа, при котором происходит автоклавный синтез бетонной смеси, соответствует температура 174,5°С, а давлению водяного пара 1,2 МПа - температура 187,0°С [1,7]. Поэтому в исследованиях за границу радиуса распространения автоклавной обработки от пропарочной скважины принимался радиус, при котором происходит автоклавный синтез шлако-известковой смеси, т.е. радиус удаления от пропарочной скважины, при котором температура смеси в радиальной автоклавной камере составляла ~174,5°С, что соответствует давлению 0,9 МПа.

Максимальное давление нагнетания водяного пара принимали равным 1,2 МПа, поскольку известно, что при давлении свыше 1,2 МПа эффективность автоклавного синтеза снижается, при этом температура в пропарочной скважине радиального автоклава при давлении 1,2 МПа составляла ~187,0°С [1, 7].

Температуру шлако-известковой смеси в пропарочной скважине по длине радиального формы-автоклава измеряли термометрами. Показания термометров фиксировали в конце режима автоклавной обработки - «выдержка при максимальном давлении водяного пара в пропарочной скважине». Поскольку термометры по длине радиальной автоклавной камеры располагались через 0,1 м, то величину эффективного радиуса автоклавной обработки между термометрами определяли интерполяцией.

Результаты исследований и их обсуждение

Исследования по изучению возможности проведения автоклавной обработки бетонной смеси в радиальной форме-автоклаве через пропарочные скважины были выполнены для шлако-известковых автоклавных бетонных смесей при режиме автоклавной обработки «средний» - 4 +0,75 +6 +5 ч. Результаты экспериментальных исследований представлены в таблице.

Таблица

Радиусы распространения автоклавной обработки от пропарочной скважины в зависимости от состава шлако-известковой смеси и параметров ее автоклавной обработки

|

Радиус автоклавной обработки, м |

Коэффициент основности бетонной смеси |

Фракции шлака и извести |

Водовяжущее отношение |

Режим автоклавной обработки, ч |

Плотность бетона, кг/м3 |

|

0,61 |

0,3 |

(-0,16) |

0,5 |

4+0,75+6+5 |

1168 |

|

0,53 |

0,3 |

(-0,08) |

0,5 |

4+0,75+6+5 |

1246 |

|

0,49 |

0,5 |

(-0,16) |

0,5 |

4+0,75+6+5 |

1309 |

|

0,34 |

0,5 |

(-0,08) |

0,5 |

4+0,75+6+5 |

1372 |

|

0,42 |

0,7 |

(-0,16) |

0,5 |

4+0,75+6+5 |

1429 |

|

0,21 |

0,7 |

(-0,08) |

0,5 |

4+0,75+6+5 |

1530 |

Как следует из таблицы, радиус автоклавной обработки шлако-известковой смеси от пропарочной скважины увеличивается с уменьшением плотности бетона, это объясняется тем, что с уменьшением плотности автоклавного бетона возрастают его пористость и, следовательно, проницаемость для изотермической поверхности водяного пара. На практике радиус автоклавной обработки бетонной смеси от пропарочной скважины должен уточняться экспериментально в зависимости от состава бетонной смеси и параметров ее автоклавной обработки.

Заключение

Выполненные исследования обосновали возможность изготовления крупногабаритных автоклавных бетонных блоков в форме-автоклаве через пропарочные скважины. Разработанный способ изготовления крупногабаритных автоклавных бетонных блоков (патент РФ на изобретение № 2562307) позволит изготовливать крупногабаритные бетонные блоки для возведения водозащитных дамб, подпорных стен, фундаментных подушек, закладки подземных сооружений и т.п. на заполнителях из тонкомолотых топливного и металлургического шлаков, вскрышных и горелых пород, являющихся отходами топливно-энергетической, металлургической, угольной и горнорудной промышленностей, решая одновременно важную экологическую задачу по полезной утилизации промышленных отходов.

Список литературы Обоснование возможности изготовления крупногабаритных автоклавных бетонных блоков

- Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, 1978. - 368 с.

- Щукина Е.Г., Беппле Р.Р., Архинчеева Н.В. Комплексное использование минерального сырья и отходов промышленности при производстве строительных материалов: учеб. пособие. - Улан-Удэ: Изд-во ВСГТУ, 2005. - С. 110.

- Haga N., Ohkawa V., Kawamoto T. et al. Utilisation of blast furnace and steel slags in road construction // Nippon Steel Techn. Rept. - 1981. - N 17.

- Liu Hongjun, Yuan Feng, Yang Donghai. The strenghth varieties of the seibsurface made of lime and fine coal ash of the Hingwaj from Changba to Baichengt. Dongbei linye daxue xuehao // J. Nort-East Forest. Univ. - 2000. - 28, N 1.

- Chen Xiaotong, Shao Jiexicn, Zhang Jun et al. Dongnan daxue xuebao. Ziran kexue ban // J. Southeast Univ. Natur. Sci. Ed. - 2001. - 31, N 3.

- Tuhkat huotykayttoon. Lahtinen P. Kuntatekn. - kommun-tekn [Kunnallisteknukka]. - 1997. - 52, N 5.

- ГОСТ 31360-2007 Изделия стеновые неармированнные из ячеистого бетона автоклавного твердения. - М.: МНТКС, 2009.

- ОНТП 09-85. Общесоюзные нормы технологического проектирования предприятий по производству изделий из ячеистого и плотного бетонов автоклавного твердения. Утверждены приказом Министерства промышленности строительных материалов СССР от 02 октября 1985 г. № 572.

- Патент RU № 2562307. С1. Способ производства крупногабаритных бетонных блоков в форме-автоклаве / Угляница А.В., Солонин К.Д., Струкова Е.А. - Заявл. 07.07.2014; опубл. 10.09.2015. - Бюл. № 25. Приоритет 07.07.2014.