Обзор современных методов уплотнения композиционных материалов

Автор: Кондаков С.В., Асфандияров М.А., Левшин И.Е.

Рубрика: Технология

Статья в выпуске: 2 т.24, 2024 года.

Бесплатный доступ

В статье рассмотрены различные способы уплотнения композиционных материалов: статический, вибрационный, ударный, а также комбинированного действия. Приведены конструкции механизмов для уплотнения, а именно: вибропресс, виброплита, механизм с трамбующим брусом, пресс непрерывного действия для формования изделий из порошкообразных масс с шатунно-коромысловым ударным механизмом, машина для уплотнения труднодеформируемых (жёстких) бетонных смесей и другие. Рассмотрен их принцип работы, указаны преимущества и недостатки. Анализ существующих методов уплотнения позволяет синтезировать накопленные знания в данной области, объединить их в единую систему, найти недостатки и пути усовершенствования в применяемых методах уплотнения с целью повышения производительности процесса, уменьшения требуемой мощности привода механизма, улучшения эксплуатационных характеристик изделий. Рассмотрены работы российских исследователей: Е.А. Шишкин, А.А. Смоляков, О.Г. Клевцова, В.И. Иванчура, А.П. Прокопьев и других. Рассмотрены также работы зарубежных исследователей: Donghai Liu, Ning Wang, Erbo Song, Carl Wersall, K. Rainer Massarsch, Johan Spross и других. В исследованиях рассматриваются современные методы уплотнения, в том числе с проведением практических экспериментов, направленных на выявление наиболее оптимальных параметров эксплуатации оборудования и доработки конструкций существующих механизмов. Авторы отмечают, что многие процессы, связанные с уплотнением, требуют проведения дополнительных экспериментальных исследований, а существующие методы уплотнения недостаточно эффективны и имеют недостатки, которые невозможно устранить без внесения существенных изменений. Таким образом, возникает необходимость в применении новых методов, удовлетворяющих требованиям современных технологических процессов.

Уплотнение композиционных материалов, дорожно-строительные машины, механизмы для уплотнения, каток дорожный, виброкаток, кшм, вибратор, ударно-вибрационный механизм

Короткий адрес: https://sciup.org/147243976

IDR: 147243976 | УДК: 622.6 | DOI: 10.14529/engin240205

Текст научной статьи Обзор современных методов уплотнения композиционных материалов

В настоящее время уплотнение является неотъемлемой частью многих технологических процессов в различных отраслях промышленности. Например, в строительной отрасли широко применяются глубинные и поверхностные вибраторы, трамбовки, катки статического и вибрационного действия. В металлургической отрасли уплотнение позволяет получить изделия определенной устойчивой формы при помощи гидравлических прессов, что незаменимо в порошковой металлургии. Для уплотнения состава в литьевых формах применяют машины вибрационного действия.

В фармацевтической отрасли для изготовления лекарственных препаратов применяются прессы роторного и эксцентрикового типа. В деревообрабатывающей промышленности уплотнение применяется в основном при переработке отходов производства и повторной переработке изделий из дерева: при изготовлении ОСП и ДСП плит (что обеспечивает формообразование и высокие показатели прочности), топливных брикетов (для достижения наибольшей энергоёмкости) и других изделий. Процессы уплотнения и формования также внедрены и в пищевой отрасли, здесь применяются гидравлические, шнековые и электромеханические прессы.

Несмотря на большое разнообразие механизмов, применяемых при уплотнении, можно выделить четыре основных вида по типу внешнего воздействия: статическое, вибрационное, ударное и комбинированное.

Одним из наиболее известных способов статического уплотнения материалов является укатка. Метод укатки широко применяется в настоящее время ввиду относительно низкой стоимости эксплуатации машин для укатки, простоты конструкции, достаточной производительности для проведения различных работ, приемлемого качества получаемой поверхности. В основном данный метод применяется для уплотнения грунта и дорожного полотна, но может быть использован и для других материалов, в том числе порошкообразных. При статическом методе уплотнение происходит за счет собственной массы машины, таким образом, изменение воздействующего усилия производится за счет изменения массы машины либо контактной площади. Основными рабочими органами при уплотнении укаткой выступают вальцы. Наиболее распространены гладкие жесткие вальцы, но также применяются и кулачковые, решетчатые, пластинчатые, ребристые, пневмоколёсные, что позволяет достичь необходимых показателей уплотнения в зависимости от решаемой технологической задачи [1].

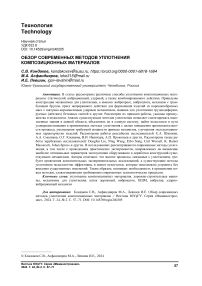

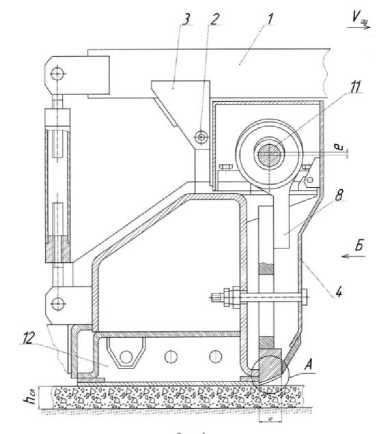

Исследователи из Тихоокеанского государственного университета Е.А. Шишкин и А.А. Смоляков в своем теоретическом исследовании о повышении эффективности уплотнения асфальтобетонной смеси гладковальцовым катком предоставили схему качения вальца по уплотняемому материалу [2] (рис. 1).

Рис. 1. Схема качения вальца по уплотняемому материалу

Fig. 1. Rolling scheme of the roller on the compacted material

На рис. 1: Q – вес катка, приходящийся на валец, Н; p(x) – удельное давление, Н/м2; R – радиус вальца, м; B – ширина вальца, м.

Авторы работы отмечают, что можно увеличить эффективность уплотнения укаткой за счет оптимального регулирования скорости движения катка для поддержания максимального удельного давления под вальцом катка на уровне предела прочности уплотняемого слоя [2]. Другие исследователи указывают на важность введения динамического изменения рабочих параметров катка, изменения веса машины при помощи водного балласта или иных грузов, интеллектуальных систем управления, в том числе применения машинного обучения, разработки программных комплексов предсказания результатов уплотнения [3–7].

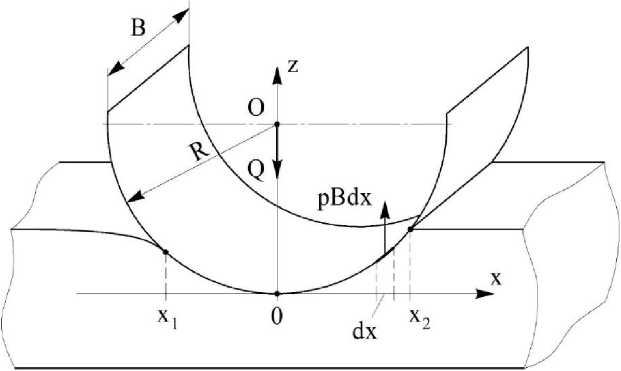

Статический метод уплотнения получил широкое распространение также и в фармацевтической промышленности. В исследовании Peter Kleinebudde из Institute of Pharmaceutics and Biopharmaceutics, Heinrich Heine University Duesseldorf (Германия) представлена схема механизма, состоящая из двух вальцов, где D – диаметр вальца, N – ширина захвата, S – ширина зазора, T – толщина получаемого изделия, α – угол контакта (рис. 2).

Один из вальцов вращается по часовой стрелке, другой – против. Можно выделить несколько стадий уплотнения, предварительное уплотнение происходит в зоне скольжения N, основное уплотнение происходит в зоне контакта S. За счет увеличения трения между материалом и вальцами, что связано с увеличением плотности, материал в определенный момент начинает двигаться с той же скоростью, что и вальцы.

Угол α разделяет вышеназванные зоны. Автор статьи отмечает, что параметры уплотнения зависят от диаметра и ширины вальцов, зазора между вальцами. Скорость перемещения не учи- тывалась в рамках исследования. Толщина изделия на выходе T несколько больше, чем зазор S, что связано с упругими свойствами уплотняемого материала [8].

Рис. 2. Схема уплотняющего механизма

Fig. 2. Scheme of the compacting mechanism

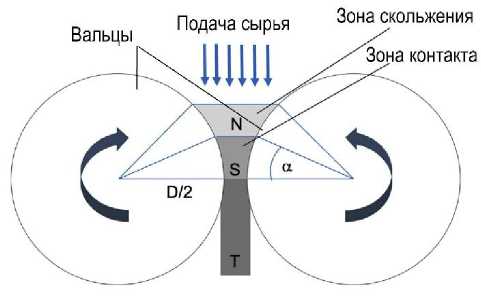

Исследователями из Швейцарии Tim Freeman, Harmut Vom Bey, Michael Hanish, Katrina Brockban, Brian Armstrong было проведено экспериментальное исследование на основе механизма, представленного на рис. 3. Он состоит из бункера 1, шнека подачи материала 2, трамбующего шнека 3, малого бункера 4, уплотняющих вальцов 5, гранулятора 6. В рамках исследования авторы проанализировали зависимость степени уплотнения материала от зазора и силы воздействия. Результаты исследования показали, что благодаря изменению вышеуказанных параметров возможно добиться получения изделия с требуемыми повторяемыми параметрами [9].

Рис. 3. Механизм для уплотнения порошкообразных материалов Fig. 3. Mechanism for compaction of powdery materials

Из положительных аспектов данной схемы уплотнения стоит отметить простоту конструкции, относительно высокую производительность, непрерывность процесса, высокую энергоэффективность, возможность регулировки параметров уплотнения. Таким образом, данный метод хорошо подходит для уплотнения порошкообразных материалов.

Несмотря на все достоинства уплотнения укаткой, данный метод имеет и существенные недостатки. Н.Я. Хархута отмечает, что максимальные толщины слоев грунта, которые могут быть уплотнены, при работе катками ниже, чем при трамбовании и вибрировании [10]. Это приводит к необходимости обеспечения нескольких проходов, что снижает общую производительность процесса. Параметры уплотнения жёстко завязаны на массу машины, диаметр и ширину вальца, поэтому при уплотнении возникает необходимость использования нескольких типоразмеров машин (легкие, средние, тяжелые) для достижения оптимального результата [11]. Помимо этого, металлоёмкость машин для уплотнения статического типа достаточно высока. Всё вышеуказанное приводит к тому, что данный метод уплотнения постепенно замещается другими, более производительными и гибкими.

Рассмотрим другой широко применяемый метод уплотнения - вибрационный. Данный способ используется для уплотнения бетонных смесей, грунта, щебёночных оснований, а также является одной из важнейших составляющих при уплотнении литьевых форм в металлургической промышленности.

Для формовых изделий (таких как тротуарная плитка, блоки, бордюры и т. д.) применяются вибропрессы. Исследователи Д.В. Фурманов, А.В. Барулев, Н.Е. Тарасова, Е.К. Чабуткин из ФГБОУ ВО «ЯГТУ» провели экспериментальное исследование процесса вибрирования с применением вибропресса ОПТБ-400 (рис. 4). Испытательный стенд состоит из рамы 1, направляющих 2, по которым перемещается траверса 3 с матрицей 4 и пуансонами. Вибростол 5 с двумя промышленными вибраторами 6 устанавливается на раме через блок пружин 7. Для задач эксперимента на одну из направляющих вибропресса устанавливался лазерный датчик перемещений 8, показания которого преобразовывались через измерительную систему 9 и записывались на компьютер 10 [12].

Рис. 4. Вибропресс ОПТБ-400 Fig. 4. OPTB-400 Vibropress

Авторы исследования указывают, что при применении переменных режимов вибрации можно улучшить качество изделий, при этом регулирование частотного диапазона происходит непрерывно, все элементы оборудования работают в зарезонансном режиме. Однако при выключении виброплощадки амплитуда колебаний увеличивается, что негативно сказывается на качестве изделия. Исследователи предположили, что решением данной проблемы может стать принудительное торможение вибровозбудителя. При проведении эксперимента использованы несколько методов торможения: с замыканием обмоток статора; с включением конденсаторов; кратковременное включение постоянного тока. Наибольшую эффективность показал последний метод. Также авторы указывают, что переходные процессы торможения зависят от массы формы и изделия, жёсткости подвески стола. Влияние данных факторов требует дальнейших исследований [12].

Таким образом, для машин вибрационного типа наиболее важным и перспективным направлением исследований является подбор оптимальных режимов работы (частоты и амплитуды), время прохождения процесса для каждого из режимов работы, при этом следует учитывать влияние переходных процессов и других факторов.

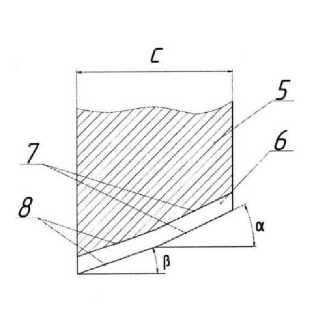

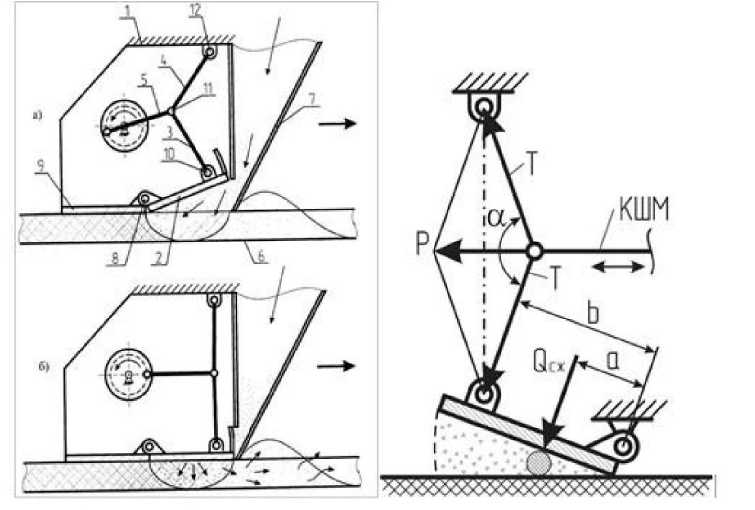

Другим способом уплотнения материалов является применение механизма с трамбующим брусом, представленного на рис. 5, 6, запатентованного учеными Сибирской государственной автомобильно-дорожной академии (СибАДИ) В.Б. Пермяковым, К.В. Беляевым, А.В. Захаренко, П.А. Кусяк. Данный способ уплотнения относится к ударному типу. Такой способ уплотнения используется для дорожно-строительных материалов, грунтов. Привод передает вращательное движение эксцентрикового вала 11, связанного с шатунами 9 и 10, за счет чего осуществляется возвратно-поступательное движение левой 5 и правой 6 части трамбующего бруса. Валы связаны карданной передачей, которая позволяет компенсировать отклонения взаиморасположения валов. Особенностью данной конструкции является то, что левый и правый брус перемещаются в противофазе, что позволяет снизить энергоёмкость уплотнения. Одним из основным рабочих органов устройства является сменный нож, представленный на рис. 5. Марка стали ножа выбирается исходя из требований износостойкости, так как испытывает постоянные ударные нагрузки, а также подвергается термообработке для получения высокой твёрдости поверхности. Нож имеет специальный профиль для достижения наилучших показателей уплотнения [13].

Рис. 5. Механизм для уплотнения с трамбующим брусом со сменным ножом Fig. 5. Compacting mechanism with a ramming bar with a replaceable knife

Рис. 6. Механизм для уплотнения с трамбующим брусом Fig. 6. Sealing mechanism with ramming bar

В одном из исследований, связанных с разработкой нового рабочего органа асфальтоукладчика, А.В. Захаренко, С.Т. До, В.Л. Чан указывают, что при угле 55–60° приложения усилия сопротивление деформированию асфальтобетонных смесей минимальное для всех типов асфальтобетонной смеси. Поэтому, чтобы более эффективно воздействовать на асфальтобетонную смесь в горизонтальной плоскости и обеспечить минимальное влияние сопротивления деформированию асфальтобетонной смеси на рабочий орган, предлагается использовать наклонный трамбующий брус под углом 55-60° к направлению движения асфальтоукладчика (рис. 7) [14].

Рис. 7. Асфальтоукладчик с трамбующим брусом под углом 55–60° к направлению движения асфальтоукладчика Fig. 7. An asphalt paver with a ramming beam at an angle of 55–60° to the direction of movement of the asphalt paver

Рассмотрим ещё один метод ударного уплотнения. В Международном университете инновационных технологий (Кыргызстан) исследователями Н. Турдакуном и А. Арстанбеком был рассмотрен механизм уплотнения порошкообразных масс пресса непрерывного действия. Механизм предназначен для формования изделий из порошкообразных масс с высокой эффективностью.

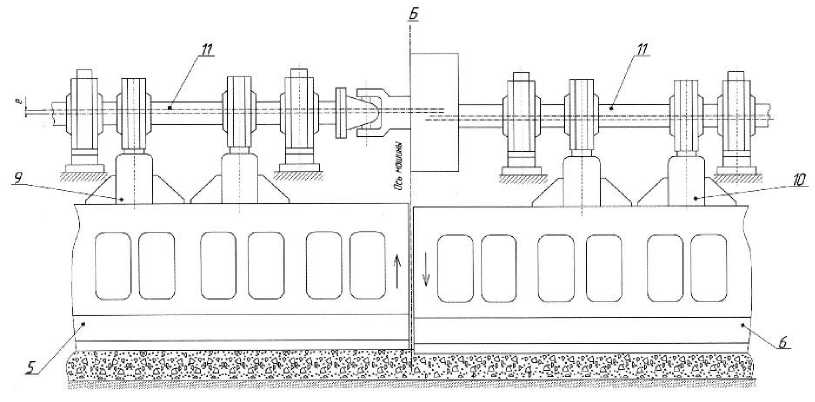

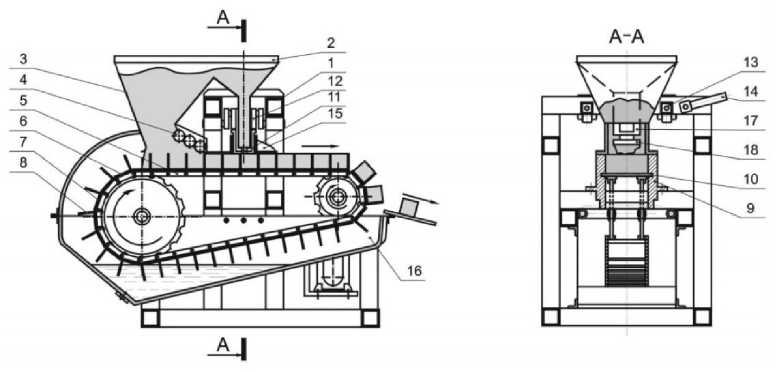

Основой механизма пресса непрерывного действия (рис. 8) является рама 1, сырьё в рабочую зону подаётся при помощи бункера питателя 2 и загрузочного бункера 3. Перемещение осуществляется конвейером 5 с формами, состоящими из пластин с горизонтальными 7 и вертикальными 8 полками, щек 9 с пазами 10, нагнетателя 11, крепящегося к балке 12, опирающихся шарнирно посредством рычагов 13 на раму 1, кривошипно-шатунного механизма 14, заглаживающей плиты 15 и ванны 16 [15].

Рис. 8. Пресс непрерывного действия для формования изделий из порошкообразных масс Fig. 8. Continuous press for molding products from powdered masses

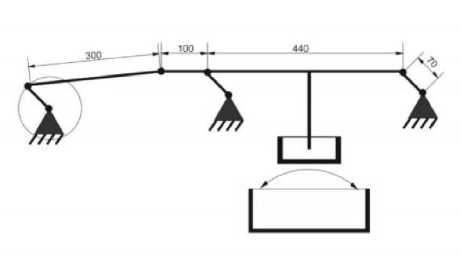

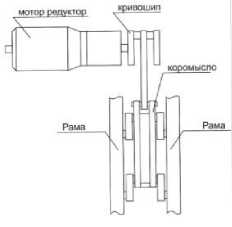

В качестве рабочего органа (рис. 9) используются шатунно-коромысловый механизм, в котором коромысло выполнено в виде параллелограмма, на котором смонтирован прессующий орган. Кривошипно-коромысловый механизм выполняется в виде четырехзвенного механизма, в состав которого входят кривошип и коромысло. Данный механизм служит для преобразования вращательного движения кривошипа в качательное движение коромысла. Кривошип соединен с коромыслом посредством шатуна [15].

Рис. 9. Схема шатунно-коромыслового механизма

Fig. 9. Scheme of the connecting crank-rocker mechanism

Основным преимуществом данного механизма является простота конструкции, компактность, низкое энергопотребление, высокая производительность.

В настоящее время всё чаще используются комбинированные методы уплотнения, которые позволяют получить все положительные стороны того или иного метода и нивелировать отрицательные.

Например, исследователями Л.И. Гендлиной, С.Я. Левенсоном, Ю.И. Еременко, В.В. Вида-новым из Института горного дела СО РАН (ИГД СО РАН) (г. Новосибирск) был рассмотрен новый способ нагружения дисперсного материала, дающий принципиальную возможность в течение одного захода оборудования получить упаковку высокой плотности, величина которой в основном зависит от амплитудно-частотной характеристики вибрационного воздействия. Авторы исследования отмечают, что классический метод укатки достиг своего предела развития, все существующие и новые конструкции механизмов уплотнения не позволяют преодолеть главные недостатки - недостаточное уплотнение и необходимость в нескольких проходах. Параметры выпускаемых машин для уплотнения статического типа схожи, принципиальных конструктивных отличий, позволяющих преодолеть вышеуказанные недостатки, не имеется. Поэтому данный метод замещается более прогрессивным, с использованием виброкатков. Вибрационные катки при одинаковой массе со статическими катками имеют в 2–2,5 раза большую производительность. Воздействие вибрации приводит к изменению поведения уплотняемого материала, вызванному проявлением реологических эффектов, уменьшающих силы трения и сцепления между частицами материала и в целом снижающих сопротивление его деформированию [16].

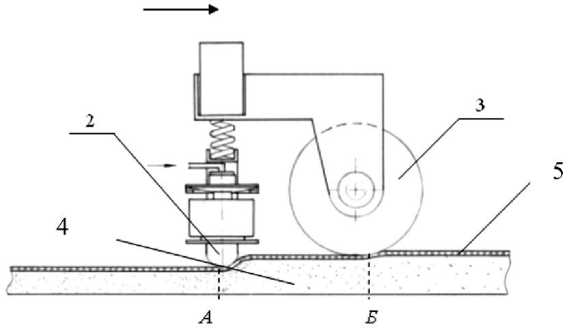

Для исследования процессов уплотнения авторами была разработана и изготовлена специальная экспериментальная установка, представленная на рис. 10. При помощи катка 1 создаётся статическое воздействие на материал, при этом возможно изменение массы катка и скорости перемещения. Вибрационные нагрузки создаются виброблоком 2, параметры которого зависят от вибровозбудителя 3. Машина устанавливается непосредственно на уплотняемый материал в ёмкости 4 прямоугольной формы. Уплотнение осуществляется через пластину 5 из жесткой резины, уменьшающая выдавливание материала из-под катка и снижающая запыленность при работе устройства. При работе машина перемещается по уплотняемому материалу как показано на рис. 11. Особенность заключается в том, что устройство может быть использовано как для исключительно статического уплотнения, так и комбинированным методом. Материал, находящийся между границами А и Б, оказывается замкнут в ограниченном объёме, с одной стороны, его перемещению препятствует уже уплотненный материал, с другой стороны - внешнее воздействие, создаваемое катком, а сверху пластина 4. Перед виброблоком возникает волна сжатия, деформирующая материал [16].

Рис. 10. Экспериментальная установка для уплотнения дисперсных материалов: 1 – каток;

2 – виброблок; 3 – вибровозбудитель; 4 – емкость с уплотняемым материалом; 5 – пластина из жесткой резины Fig. 10. Experimental equipment for compaction of dispersed materials: 1 – roller; 2 – vibrating block;

3 – vibration exciter; 4 – container with compacted material; 5 – rigid rubber plate

Рис. 11. Схема процесса уплотнения дисперсного материала статическим и динамическим нагружением: 3 – каток; 2 – виброблок; 4 – емкость с уплотняемым материалом; 5 – пластина из жесткой резины Fig. 11. Diagram of the process of compaction of dispersed material by static and dynamic loading: 3 – roller;

2 – vibrating block; 4 – container with compacted material; 5 – rigid rubber plate

Исследователи указывают, что по результатам испытаний удалось получить изделия высокой плотности при одном заходе. В основном плотность зависит от параметров вибрационного воздействия (частота, амплитуда).

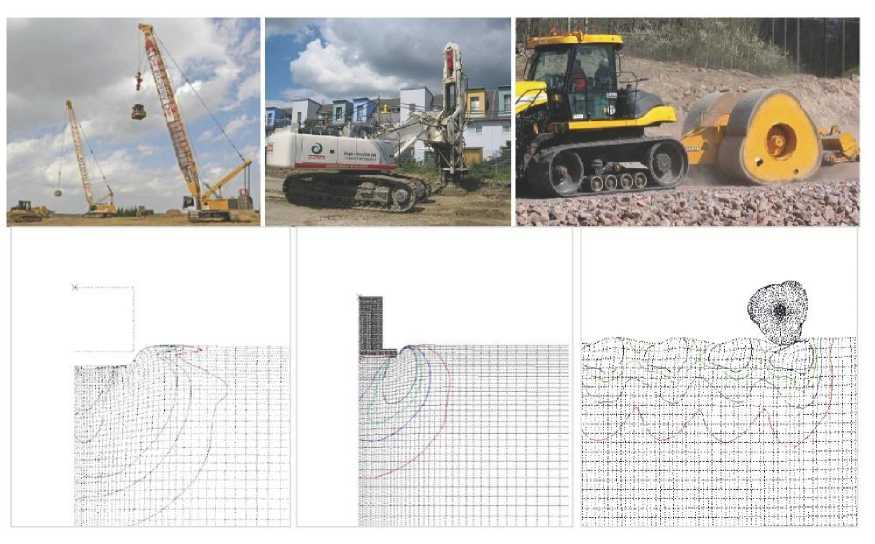

Другим методом, объединяющим в себе как вибрационное, так и статическое воздействие, является применение вибрационной плиты. По мнению исследователей Carl Wersall, K. Rainer Massarsch, Johan Spross из Royal Institute of Technology (Стокгольм, Швеция) применение тяжёлых вибрационных плит является эффективным методом уплотнения грунта. В рамках исследования авторы провели эксперимент с плитой общей массой 40,5 тонн, размером 2,6 х 2,6 м, вибрационным усилием 1200 кН (рис. 12). Конструкция таких машин довольна проста – она состоит из плоской плиты, в качестве материала которой выступает высокопрочная сталь или чугун, а также одного или нескольких вибровозбудителей. Основными целями исследования выступали: подбор оптимальной частоты вибрации, определение зависимости длительности воздействия на результат уплотнения. В результате были выявлены следующие аспекты работы: одним из значительных показателей работы является достаточная центробежная сила вибровозбудителей, которая обеспечивает отрыв плиты от грунта; глубина уплотнения коррелирует с габаритными размерами плиты; для уплотнения необходимо полное покрытие поверхности всего объема почвы; нет необходимости в нескольких проходах.

Из недостатков авторы отметили, что оборудование не обладает достаточной эффективностью, так как не обладает механизмами перемещения в пространстве, необходимо использовать дополнительную грузоподъёмную технику. Также требуются дополнительные исследования для подбора оптимальных соотношений массы плиты, габаритных размеров и силы вибрации [17].

Рис. 12. Вибрационная плита общей массой 40,5 тонн и результат работы плиты Fig. 12. Vibrating plate with a total weight of 40.5 tons and the result of the plate operation

Существует также ударно-статический способ уплотнения, он также зачастую применяется для уплотнения грунта. Данный способ практически идентичен статическому, за исключением того, что вальцы применяются не цилиндрической формы, а имеют многогранную форму. Таким образом, при вращении вальца происходит периодическое ударное воздействие на уплотняемую поверхность. Исследователями из Австралии Brendan T. Scotta, Mark B. Jaksa, Peter W. Mitchell (The University of Adelaide) были проведены исследования применения четырёхгранного вальца со скоростью перемещения 5–15 км/ч (рис. 13).

Целью исследования являлось выявление зависимости наилучшего качества уплотнения от скорости перемещения, было выявлено, что наибольшее воздействие передаётся при скорости 9–12 км/ч, также процесс уплотнения зависит от свойств грунта, содержания влаги и геометрии поверхности [18].

Обратимся к другому исследованию, авторы которого сравнивают процесс уплотнения трёхгранным вальцом с другими методами уп- лотнения. Для исследования уплотняющего воздействия был применен метод конечных элементов (при помощи программного обеспечения ABAQUS) [19].

Рис. 13. Четырёхгранный прицепной валец Fig. 13. Four-sided trailer roller

Как видно на рис. 14, уплотняющее воздействие ниже, чем для способов исключительно ударного типа, но следует учитывать, что данный способ значительно превосходит способы статического уплотнения. Из недостатков можно отметить, что уплотнение происходит неравномерно, по-прежнему остаётся необходимость в нескольких проходах, рельеф местности оказывает значительное влияние на возможность проведения работ.

Из общих недостатков вибрационных и ударных методов уплотнения также стоит отметить их возможное воздействие на близко располагающиеся сооружения, что часто происходит в условиях плотной городской застройки. Данные методы уплотнения могут привести к повреждению рядом стоящих зданий и уменьшить срок их эксплуатации. Для большинства зданий, построенных на слабом фундаменте, конструкция здания в период эксплуатации в большей или меньшей степени по какой-либо причине (например, различные просадки, изменение температуры) получила повреждения, а дополнительное динамическое напряжение, вызванное вибрацией или ударом, ускоряет развитие повреждений [20].

Рис. 14. Симуляция процесса уплотнения с помощью метода конечных элементов в ПО ABAQUS Fig. 14. Simulation of the compaction process using the finite element method in ABAQUS software

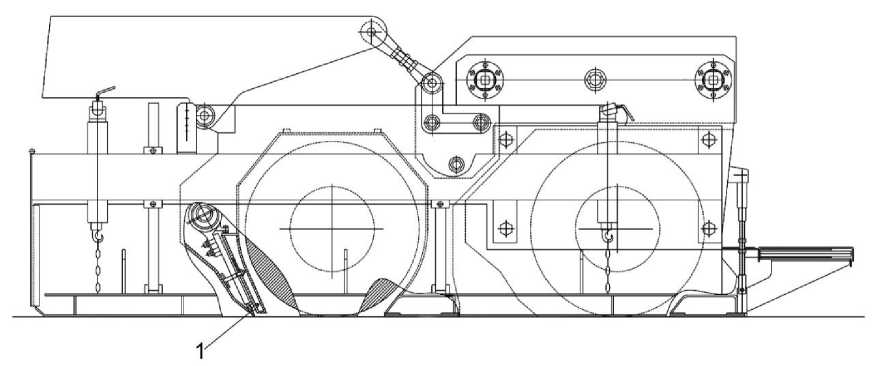

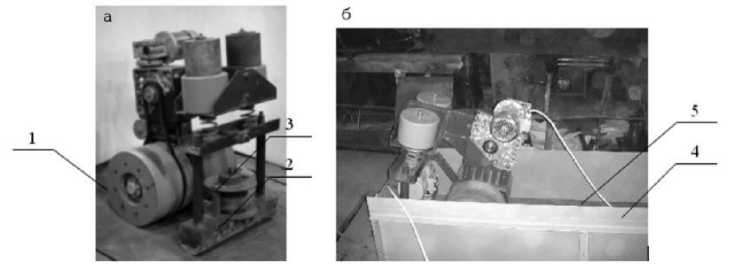

Исследователями из Южно-Уральского государственного университета (ЮУрГУ), кафедра «Колесные и гусеничные машины», был разработан способ уплотнения, применяющийся для трудно деформируемых (жёстких) бетонных смесей (рис. 15).

Рис. 15. Машина для уплотнения трудно деформируемых (жёстких) бетонных смесей Fig. 15. A machine for compacting rigid concrete mixtures

Данный механизм (рис. 16) состоит из кривошипно-шатунного механизма 5, перемещающего центральный шарнир 11, распорных рычагов 3–4, с неподвижным шарниром 12 и подвижным 10, плиты нагнетателя 2, совершающую угловые перемещения относительно шарнирной опоры 8. Материал подаётся в зону прессования из бункера-питателя 7 во время холостого хода плиты нагнетателя 2 вверх. При перемещении плиты вниз осуществляется уплотнение материала. Выглаживающая плита 9 обеспечивает направленное движение воздуха и избытка материала в сторону наименьшего сопротивления. Максимальное давление обеспечивается вблизи неподвижного шарнира 8 и уменьшается в направлении подвижного шарнира 10.

Технология

Technology

Рис. 16. Механизм уплотнения Fig. 16. Compaction mechanism

В ходе проведения экспериментальных исследований авторами были обнаружены следующие недостатки: плохое качество верхней части заготовки (где происходит соприкосновение плиты с прессуемым материалом) и недостаточная подача материала с бункера-питателя под область прессования (материал, имея густую консистенцию, плохо проваливается из бункера подачи и плохо проходит под рабочую плиту) [21]. В связи с этим планируется проведение работ по усовершенствованию конструкции и дополнительным теоретическим исследованиям.

Выводы

-

1. В статье рассмотрены различные способы уплотнения композиционных материалов: статический, ударный, вибрационный, комбинированный.

-

2. Рассмотрены принципы работы современных механизмов для уплотнения.

-

3. Выявлены преимущества и недостатки каждого из методов. Наиболее перспективными являются комбинированные методы, позволяющие достигнуть наибольшей производительности и наилучшего качества уплотнения.

-

4. При выборе способа уплотнения необходимо учитывать свойства уплотняемого материала.

Список литературы Обзор современных методов уплотнения композиционных материалов

- Дорожные машины. Часть I. Машины для земляных работ / Т.В. Алексеева, К.А. Артемьев, А.А. Бромберг, Р.И. Войцеховский, Н.А. Ульянов. М.: Машиностроение, 1972. 504 c.

- Шишкин Е.А., Смоляков А.А. Повышение эффективности уплотнения асфальтобетонной смеси гладковальцовым катком // Вестник Сибирского государственного университета путей сообщения. 2022. № 1 (60). С. 95–103.

- Клевцова О.Г., Иванчура В.И., Прокопьев А.П. Интеллектуальные системы управления процессом уплотнения // Актуальные проблемы авиации и космонавтики. Технические науки. 2013, Т. 1, № 9. С. 200–201.

- Li Ch., Gao G. Machine learning based inversion for earth rock dam compaction density // De-velopments in the Built Environment. 2023. Vol. 15. Article 100213. DOI: 10.1016/j.dibe.2023.100213

- Yao Y., Erbo Song Research on real-time quality evaluation method for intelligent compaction of soilfilling // Transportation Geotechnics. 2023. Vol. 39. Article 100943. DOI: 10.1016/j.trgeo.2023.100943

- Liu D., Lin M., Li Sh. Real-Time Quality Monitoring and Control of Highway Compaction // Automation in Construction. 2016. Vol. 62. P. 114–123. DOI: 10.1016/j.autcon.2015.11.007

- Ning Wang, Tao Ma, Feng Chen, Yuan Ma Compaction quality assessment of cement stabilized gravel using intelligent compaction technology – A case study // Construction and Building Materials. 2022. Vol. 345. Article 128100. DOI: 10.1016/j.conbuildmat.2022.128100

- Kleinebudde P. Improving Process Understanding in Roll Compaction // Journal of Pharmaceuti-cal Sciences. 2022. Vol. 111, Issue 2. Р. 552–558. DOI: 10.1016/j.xphs.2021.09.024

- Freeman T., Vom Bey H., Hanish M., Brockbank K., Armstrong B. The influence of roller com-paction processing variables on the rheological properties of granules // Asian Journal of Pharmaceutical Sciences. 2016. Vol. 11, Iss. 4. P. 516–527. DOI: 10.1016/j.ajps.2016.03.002

- Дорожные машины теория, конструкция и расчет / Н.Я. Хархута, М.И. Капустин, В.П. Семенов, Й.М. Эвентов – Л.: Машиностроение (Ленингр. отд-ние), 1976. 471 c.

- Majdoubi R., Masmoudi L., Elharif A. Analysis of soil compaction under different wheel applications using a dynamical cone penetrometer // Journal of Terramechanics. 2024. Vol. 111. P. 21–30. DOI: 10.1016/j.jterra.2023.09.001

- Динамическое торможение инерционных вибраторов виброплощадок для уплотнения бетонных смесей / Д.В. Фурманов, А.В. Барулев, Н.Е. Тарасова, Е.К. Чабуткин // Вестник СибАДИ. 2019. № 2 (66). С. 134–144.

- Патент ПМ РФ № RU2554639C1 Российская Федерация. Устройство для уплотнения асфальтобетонных смесей / В.Б. Пермяков, К.В. Беляев, А.В. Захаренко, П.А. Кусяк // Заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Сибирская государственная автомобильно-дорожная академия (СибАДИ)», 2015. 9 с.

- Захаренко А.В., До С.Т., Чан В.Л. Рабочий орган асфальтоукладчика. // Вестник Иркутского государственного технического университета. 2013. № 10 (81). С. 157–161.

- Турдакун Н., Арстанбек А. К разработке математическая модель механизма уплотнения порошкообразных масс пресса непрерывного действия // Наука и инновационные технологии. 2016. № 1. С. 71–73.

- Результаты исследования процесса уплотнения дисперсных материалов вибрационным способом / Л.И. Гендлина, С.Я. Левенсон, Ю.И. Еременко, В.В. Виданов // Горный информационно-аналитический бюллетень (научно-технический журнал). 2011. № 8. С. 255–259.

- Wersall C., Rainer Massarsch K., Spross J. Heavy vibratory plate compaction of silty sand: A field study // Soils and Foundations, 2022. Vol. 62, Issue 5. Article 101208. DOI: 10.1016/j.sandf.2022.101208

- Scotta B.T., Jaksa M.B., Mitchell P.W. Influence of towing speed on effectiveness of rolling dynamic compaction // Journal of Rock Mechanics and Geotechnical Engineering, 2020. Vol. 12, Is-sue 1. P. 126–134. DOI: 10.1016/j.jrmge.2019.10.003

- Pankrath H., Barthel M., Knut A., Bracciale M., Thiele R. Dynamic soil compaction – recent methods and research tools for innovative heavy equipment approaches // Procedia Engineering. 2015. Vol. 125. P. 390–396. DOI: 10.1016/j.proeng.2015.11.096

- Meng Q., Qiao J., Wang L. Model test study on transfer law of dynamic stress produced by dy-namic compaction // Systems Engineering Procedia. 2011. Vol. 1. P. 74–79. DOI: 10.1016/j.sepro. 2011.08.013

- Асфандияров М.А. Повышение эффективности машины для уплотнения путём создания нового ударно-вибрационного механизма: дис. … канд. техн. наук: 05.05.02. Челябинск, 2022. 136 с.