Обзор структуры внезапных выходов из строя узлов трения автосамосвалов "БелАЗ" на разрезе "Черногорский"

Автор: Задорожная Елена Анатольевна, Маслюков Сергей Павлович

Рубрика: Контроль и испытания

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

На сегодняшний день снижение количества внезапных отказов и времени нахождения горного оборудования в ремонте является актуальной и приоритетной задачей на всех горнодобывающих предприятиях России. Наибольшую часть затрат составляют расходы, связанные с поддержанием работоспособности карьерных автосамосвалов. Это связанно с повышением цен на новые единицы техники, запасные части, топливо, а также на смазочные материалы. Автосамосвалы являются наиболее распространенным горно-транспортным оборудованием, так как обладают повышенной маневренностью, имеют большую проходимость, а также повышают производительность экскаваторов. На отечественных предприятиях в основном эксплуатируются автосамосвалы, выпускаемые белорусской компанией ОАО «БелАЗ». Они являются хорошо изученными и наиболее подходящими к эксплуатации в современных условиях на угледобывающих предприятиях России. С целью определения возможностей снижения продолжительности нахождения оборудования в ремонте и увеличения времени его работы на разрезе «Черногорский» был произведен анализ данных внезапных отказов карьерных автосамосвалов БелАЗ за период с 2018 года по 2021 год. Все внезапные ремонты были структурированы по группам. Основные агрегаты, включающие в себя узлы трения, были объединены в отдельную группу. Потому что именно от основных агрегатов зависит функционирование карьерного автосамосвала БелАЗ. В ходе анализа базы данных было установлено, что за четыре года средняя доля внезапных отказов, приходящаяся на основные агрегаты, составила от 12 % до 16 %. Несмотря на ежегодное обновление парка новыми автосамосвалами, доля внезапных отказов основных агрегатов остается около 14 %. Авторами были даны рекомендации, позволяющие уменьшить количество и продолжительность простоев карьерных автосамосвалов БелАЗ в ремонте.

Карьерный автосамосвал, горнотранспортное оборудование, узел трения, внезапный отказ, эффективная эксплуатация, эффективный ремонт

Короткий адрес: https://sciup.org/147238122

IDR: 147238122 | УДК: 532.135 | DOI: 10.14529/engin220206

Текст научной статьи Обзор структуры внезапных выходов из строя узлов трения автосамосвалов "БелАЗ" на разрезе "Черногорский"

Введение. На сегодняшний день большая часть мировой добычи осуществляется в основном открытым способом разработки месторождений полезных ископаемых, обеспечивающим высокие экономические показатели [1-8]. В свою очередь месторождения, разрабатываемые открытым способом, характеризуются ростом глубины разработок, увеличением длины транспортирования горной массы и повышением коэффициента вскрыши. В связи с этим появляется потребность эффективного и экономически выгодного способа разработки таких месторождений. Самым распространенным способом выемки и транспортирования горной массы в отвал или на обогатительную фабрику является экскаваторно-автомобильный комплекс, позволяющий использовать горное и горно-транспортное оборудование высокой производительности. С его помощью можно достигать необходимой рентабельности и конкурентоспособности горнодобывающего предприятия.

Основным видом горно-транспортного оборудования в экскаваторно-автомобильном комплексе является карьерный автосамосвал. С его помощью осуществляется транспортировка большей части горной массы горнодобывающего предприятия. Поскольку карьерный автосамосвал обладает высокой проходимостью, маневренностью, гибкостью и имеет взаимную независимость работы от других автосамосвалов [9-17]. Вдобавок к этому благодаря карьерным автосамосвалам возрастает производительность экскаваторов на 25-35 % по сравнению с железнодо- рожным транспортом, увеличивается скорость углубления карьера, а также упрощается организация процессов открытых горных работ.

В настоящее время существует большой выбор карьерных автосамосвалов, отвечающих необходимым требованиям современных горнодобывающих предприятий. Также существует возможность модернизации и изменения комплектации автосамосвалов в зависимости от текущих условий эксплуатации, потребностей рынка и особенностей месторождения полезных ископаемых, но в основной массе карьерные автосамосвалы имеют общее устройство. Зачастую карьерные автосамосвалы оснащают дизельным двигателем внутреннего сгорания, работающим на тяжелом жидком топливе, механической, гидромеханической или электромеханической трансмиссией (в зависимости от грузоподъемности), согласующим редуктором, гидротрансформатором, задним мостом и т. д.

В России на большинстве горнодобывающих предприятий широкое распространение получили карьерные автосамосвалы белорусского производства, выпускаемые предприятием ОАО «БелАЗ», основанным еще в 1948 году. За более чем 70 лет производства крупногабаритной карьерной техники было разработано и произведено свыше 400 модификаций их основной продукции – карьерных автосамосвалов БелАЗ. На сегодняшний день Россия является основным потребителем продукции предприятия ОАО «БелАЗ» [18]. Так, в 2019 году из 630 реализованных карьерных автосамосвалов в России доля компании ОАО «БелАЗ» в этом сегменте составила 66 %, японской компании Komatsu – 23,7 %, американской Caterpillar – 9,8 %. Это обуславливает доступность запасных частей на отечественном рынке и возможность иметь однотипное оборудование на предприятии.

На сегодняшний день в России наибольшую распространенность на отечественных предприятиях получили карьерные автосамосвалы БелАЗ-7555 грузоподъемностью 55 тонн, автосамосвалы БелАЗ-7513 грузоподъемность 130 тонн и автосамосвалы БелАЗ-75306 грузоподъемностью 220 тонн [19–25]. В связи с их высокой производительностью и оптимальными параметрами, подходящими для большинства условий и требований на горнодобывающих предприятиях России [26–30].

В сложившихся условиях высокой рыночной конкуренции и увеличением стоимости горной техники и запасных частей стоит вопрос не только повышения производительности горного и оборудования, но и снижения количества и продолжительности его ремонтных простоев. Так как на горнодобывающих предприятиях разрабатываются месторождения открытым способом добычи с помощью экскаваторно-автомобильного комплекса: от 40 % до 80 % всех затрат приходиться на эксплуатацию и ремонтное обслуживание карьерных автосамосвалов. В связи с этим даже относительно незначительное сокращение количества или времени простоев в ремонтном обслуживании может дать ощутимый экономический эффект и снизить себестоимость готовой продукции предприятия.

Обоснование проблемы. На разрезе «Черногорский», являющимся типовым ведущим горнодобывающим предприятием России, реализуется стратегия наращивания объемов производства путем увеличения единичной мощности и количества парка горного оборудования. В частности, за период с 2018 года по 2021 год количество автосамосвалов БелАЗ было увеличено в 1,3 раза – с 46 единиц до 60. В результате также произошло увеличение количества и объема затрат на эксплуатацию и ремонтное обслуживание парка этих машин (рис. 1 и 2).

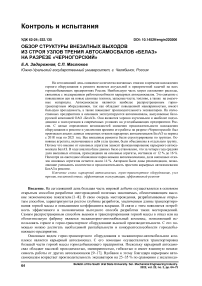

Из рис. 1 видно, что начиная с 2015 года доля затрат всего угледобывающего предприятия, приходящаяся на все горное оборудование, задействованное в отработке месторождения, неуклонно растет и увеличилась к 2020 году в 1,52 раза. Это связано не только с увеличением количества единиц горной техники, но и с возрастанием цен на запасные части, горюче-смазочные материалы, расходные материалы для осуществления технического обслуживания и поддержания оборудования в работоспособном состоянии. Например, за 2020 год эксплуатационные расходы на весь парк карьерных автосамосвалов БелАЗ составили более 1 миллиарда рублей.

Доля затрат, приходящихся на функционирование горного

Рис. 1. Доля затрат, приходящихся на функционирование горного оборудования, на разрезе «Черногорский» за период 2011–2020 года

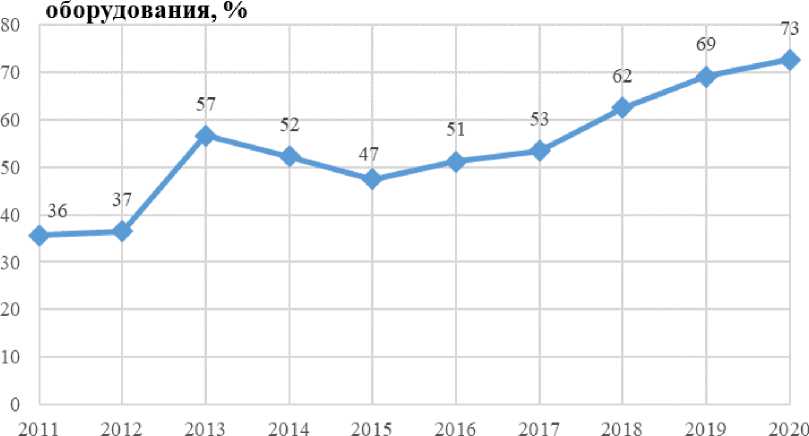

Из рис. 2 видно, что больше половины всех затрат на горное оборудование приходится именно на карьерные автосамосвалы БелАЗ. Причем начиная с 2017 года, не смотря на увеличение структуры парка экскаваторов, автосамосвалов, буровых станков, бульдозеров и автогрейдеров, доля затрат на функционирование карьерных автосамосвалов БелАЗ сохраняется на уровне 52 %. Что, в свою очередь, обуславливает необходимость определения мер по снижению затрат, приходящихся на функционирование горного оборудования.

о

2011 2012 2013 2014 2015 2016 2017 2018 2019 2020

Доля затрат, приходящихся на функционирование автосамосвалов БелАЗ, в общей доле затрат на оборудование, %

Рис. 2. Доля затрат на поддержание работоспособности горно-транспортного оборудования на разрезе «Черногорский» за период 2011–2020 года

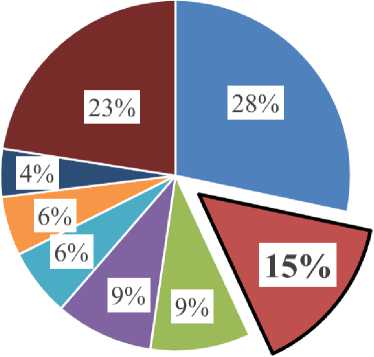

В рамках решающей задачи на разрезе «Черногорский» был проведен анализ структуры отказов карьерных автосамосвалов БелАЗ-7513 и БелАЗ-75306 за 2018–2021 года. По итогам иссле- дования было установлено, что в 2018 году 15 % всех внезапных отказов автосамосвалов прихо- дились на основные агрегаты (рис. 3). Также была установлена доля внезапных отказов, прихо- дящихся на основные агрегаты за период с 2018 года по 2021 год (рис. 4).

-

■ Электрооборудование (ТЭП)

-

■ Основные агрегаты

-

■ Колеса и шины

-

■ Гидросистема

-

■ Сварочные работы

-

■ Подвеска

-

■ Ремонт централизованной системы смазки Lincoln

-

■ Прочее

Рис. 3. Доля внезапных отказов автосамосвалов БелАЗ на разрезе «Черногорский» за 2018 год

Карьерный автосамосвал можно представить как сложную техническую систему, силовые или энергетические агрегаты, которые не резервируются. Это значит, что выход из строя любого основного агрегата системы приведет к невозможности выполнения автомобилем своей функции. К основным агрегатам относятся агрегаты, работоспособность которых обеспечивается за счет узлов трения. Например: двигатель внутреннего сгорания, ступица, центральный механизм опрокидывания и редуктор электромотор–колеса. Они являются ключевыми механизмами в конструкциях карьерных автосамосвалов БелАЗ, в связи с чем при их поломке дальнейшая эксплуатация автосамосвала становится невозможной. Именно узлы трения влияют на выход из строя основных агрегатов, так как зачастую именно они нуждаются в ремонте. Большую часть в обработанной базе данных внезапных отказов основных агрегатов составляют двигатели внутреннего сгорания [31, 32, 33]. Как показывает практика, ремонт ДВС является наиболее сложным и трудоемким процессом.

Двигатели внутреннего сгорания карьерных автосамосвалов БелАЗ являются наиболее изученными силовыми энергетическими агрегатами. Совершенствование технологий изготовления и ремонта ДВС, использование износостойких материалов, применение новых видов обработки, изменение конструкции, улучшение свойств смазочных материалов и их фильтрации влекут за собой естественное снижение износа узлов трения. Такая тенденция развития характерна для двигателестроителей, ремонтного персонала и производителей смазочных материалов. Несмотря на это, указанные мероприятия не могут защитить двигатель от внешних и внутренних факторов при эксплуатации.

Основными узлами, подверженными влиянию износа, являются детали цилиндропоршневой группы. Часто повторяющимися видами износа являются: абразивный, при схватывании, коррозионно-механический. Такие виды износа в основном являются стимуляторами других видов износа, которые могут протекать одновременно. Однако, несмотря на многочисленные приятые меры по улучшению условий эксплуатации карьерных автосамосвалов БелАЗ на разрезе «Черногорский», до сих пор основными узлами трения, характеризующими интенсивность износа двигателя, являются пары трения: кольцо – гильза; шейка вала – вкладыш (подшипник скольжения); поршневой палец – втулка верхней головки шатуна; кулачок распределительного вала – тарелка толкателя. Об этом свидетельствует обработанная база данных внезапных отказов.

Эксплуатация автосамосвалов в основном происходит на участках повышенной запыленности. Частицы дорожной пыли и пыли от работы горного оборудования, попадая в узлы трения вместе с маслом, приводят к повышенному абразивному изнашиванию узлов. Низкая температура двигателя при эксплуатации автосамосвала в зимний период приводит к интенсивному нага-рообразованию и закоксовыванию поршневых колец, это приводит к ускоренному «старению»

масла и повышенному износу. При использовании масла повышенной вязкости появляется возможность масляного «голодания» непосредственно при запуске двигателя. Это дополнительно вызывает уменьшение моторесурса ДВС, а длительная работа двигателя на холостом ходу также снижает его долговечность [34–37].

Рис. 4. Доля внезапных отказов основных агрегатов автосамосвалов БелАЗ на разрезе «Черногорский» за период 2018–2021 года

Из рис. 4 видно, что, несмотря на увеличения парка карьерных автосамосвалов БелАЗ новыми единицами, доля выхода из строя основных агрегатов со временем остается на том же уровне и составляет в среднем 14,25 %. Это свидетельствует о том, что ремонт основных агрегатов актуален не только для старых карьерных автосамосвалов БелАЗ, но и для более новой техники.

Также с помощью анализа базы данных ремонтов было установлено количество выходов из строя основных агрегатов карьерных автосамосвалов (табл. 1). Анализ показал, что в 2018 году было 347 выходов из строя основных агрегатов автосамосвалов. В следующем 2019 году произошло снижение на 78 %. Но в 2020 году произошло резкое увеличение выходов из строя основных агрегатов в 2,13 раза. В 2021 году произошло увеличение на 17 %, при условии сохранения количества карьерных автосамосвалов БелАЗ. В 2021 году 60 автосамосвалов внепланово вставали на ремонт 485 раз. Таким образом, в среднем каждый автосамосвал простаивал в ремонте 8 раз в год по причине связанных с нарушением работоспособности основных агрегатов.

Таблица 1

Количество выходов из строя основных агрегатов на разрезе «Черногорский» с 2018 по 2021 год

|

Года |

2018 |

2019 |

2020 |

2021 |

|

Весь парк |

347 |

194 |

413 |

485 |

|

БелАЗ-7513 |

104 |

60 |

161 |

179 |

|

БелАЗ-75306 |

243 |

134 |

252 |

306 |

Из табл. 1 видно, что количество выходов из строя основных агрегатов с каждым годом увеличивается. Учитывая, что в среднем на 1 внеплановый ремонт карьерных автосамосвалов БелАЗ-7513 приходится 200 тысяч рублей, а для карьерных автосамосвалов БелАЗ-75306 – 300 тысяч рублей, то за 2021 год суммарные затраты приходящиеся на внеплановый ремонт основных агрегатов составил 127,6 млн. рублей.

Ремонт основных агрегатов является не только дорогостоящим, но и трудозатратным. Так, в 2021 году на ремонт основных агрегатов всего парка карьерных автосамосвалов БелАЗ на разрезе «Черногорский» было потрачено 5614 часов непосредственной работы, что практически на 90 % больше времени на ремонт всего парка карьерных автосамосвалов БеалАЗ в 2018 году, тогда это время составило 2958 часов.

Учитывая тот факт, что с каждым годом парк карьерных автосамосвалов БелАЗ на разрезе «Черногорский» увеличивается, то, сохраняя среднюю долю внезапных отказов, приходящихся на основные агрегаты, время простоев и затраты на ремонт будут расти. В связи с этим негативный эффект от нарушения цикличности работы экскаваторно-автомобильного комплекса и простоев экскаватора будет ощущаться еще сильнее. Поэтому перед руководителями разреза «Черногорский» стоит актуальная задача снизить количество внезапных ремонтов основных агрегатов карьерных автосамосвалов БелАЗ на разрезе «Черногорский».

Вывод. Карьерные автосамосвалы БелАЗ являются высокопроизводительной, хорошо изученной и надежной техникой. Но из-за сложившихся условий их эксплуатации основные агрегаты, работоспособность которых зависит от узлов трения, начинают интенсивно изнашиваться и ускоренно устаревать. Это приводит не только к немедленной поломке узла трения, но и к накоплению скрытых дефектов, выходам из строя узлов и агрегатов машин, снижению эксплуатационных показателей автосамосвалов. Это же в свою очередь приводит к значительным финансовым потерям как из-за трат на запасные части автосамосвала, так и из -за упущенной выгоды по причине простоя автосамосвала в ремонте. Для снижения количества выходов из строя основных агрегатов, работоспособность которых зависит от узлов трения, были предложенные рекомендации.

-

1. Подбор конструкционных и смазочных материалов для узлов трения машин. Это позволит заметно увеличить срок службы узла трения и всего основного агрегата в целом, а в следствии и время между ремонтами.

-

2. Производить своевременную и качественную диагностику машин. Это позволит выявлять дефекты на ранних стадиях и устранять их до того, как произойдет внезапный отказ. Это существенно уменьшит время нахождения автосамосвала в ремонтном боксе, а в следствии и снизит экономические потери по причине простоя автосамосвала.

-

3. Улучшить внешние условия эксплуатации автосамосвалов. Это позволит значительно снизить количество дорожной пыли, попадаемой во внутреннюю систему основных агрегатов. Вследствие чего масло, защищающее узлы трения и уменьшающее их износ, будет пригодно для эксплуатации намного дольше. А сами узлы трения будут передавать больше энергии для хода колес.

-

4. Определение рациональных геометрических параметров узлов трения машин. Это позволит оптимизировать работу узлов трения, повысить их КПД и снизить затраты на восстановления этих узлов.

Список литературы Обзор структуры внезапных выходов из строя узлов трения автосамосвалов "БелАЗ" на разрезе "Черногорский"

- Великанов, В.С. Прогнозирование нагруженности рабочего оборудования карьерного экскаватора по нечетко-логистической модели / В. С. Великанов // Записки Горного института. -2020. - Т. 241. - С. 29-36. DOI: 10.31897/PMI.2020.1.29

- Анистратов, К.Ю. Разработка стратегии технического перевооружения карьеров / К.Ю. Анистратов //Горная промышленность. - 2012. - № 4. - С. 90-97.

- Великанов, В.С. Развитие научно-методологических основ совершенствования карьерных экскаваторов на базе нечетко-множественного подхода: Монография / В.С.Великанов, М.Ю. Гуров. - Магнитогорск: Магнитогорский государственный технический университет им. Г.И. Носова, 2018. - 217 с.

- Князькина, В.И. Систематизация причин отказов карьерных экскаваторов и повышение долговечности ресурсоопределяющих элементов их трансмиссий организацией системы смазки / В.И. Князькина, С.Л. Иванов // Технологическое оборудование для горной и нефтегазовой промышленности: Сборник трудов XVII Международной научно-технической конференции «Чтения памяти В.Р.Кубачека». - Екатеринбург: Уральский государственный горный университет, 2019. - С. 400-403.

- Комиссаров, А.П. Карьерные экскаваторы - эффективность и безопасность / А.П. Комиссаров, О.А. Лукашук, И.В. Телиман // Актуальные проблемы повышения эффективности и безопасности эксплуатации горношахтного и нефтепромыслового оборудования: Сборник научных трудов. - Пермь: Пермский национальный исследовательский политехнический университет, 2016. - С. 65-71.

- Леоненков, А.В. Нечеткое моделирование в среде MATLAB и fuzzyTECH/А.В. Леоненков. -СПб.: БХВ-Петербург, 2005. - 736 с.

- Лобур, И.А. Об эксплуатационной надежности электромеханических систем карьерных гусеничных экскаваторов / И.А. Лобур, Н.М. Шаулева, А.Г. Захарова //III Всероссийская научно-практическая конференция «Энергетика и энергосбережение: теория и практика». - Кемерово: Кузбасский государственный технический университет, 2017. - 312 (1-8) с.

- Маттис, А.Р. К вопросу выбора экскаваторов для разработки крепких горных пород на карьерах России / А.Р. Маттис, В.И. Ческидов, В.Н. Лабутин // Физико-технические проблемы разработки полезных ископаемых. - 2012. - № 2. - С. 124-132.

- Шешко, Е.Е. Горнотранспортные машины и оборудование для открытых работ: учеб. пособие для вузов /Е.Е. Шешко. - 3-е изд., перераб. и доп. - М. : МГГУ. - 2003. - 260 с.

- Колесников, В.Ф. Применение экскаваторов большой производственной мощности на разрезах Кузбасса / В.Ф. Колесников, А.И. Корякин // Вестник КузГТУ. - 2012. - № 4. - C. 24-25.

- Дубинкин, Д.М. Исследование процесса транспортирования вскрышных пород и угля на разрезах / Д.М. Дубинкин, В.Ю. Садовец, Г.О. Котиев и др. // Техника и технология горного дела. - 2019. - № 4. - C. 50-66.

- Васильев, М.В. Транспортные процессы и оборудование на карьерах / М.В. Васильев. -М. : Недра. - 1986. - 240 с.

- Зырянов, И.В. Производительность выемочно-погрузочного оборудования /И.В. Зырянов, Ю.И. Лель, Д.Х. Ильбульдин и др. // Известия высших учебных заведений. Горный журнал. -2016. - № 8. - С. 11-20.

- Дубинкин, Д.М. Обоснование необходимости создания тяжелых платформ для открытых горных работ / Д.М. Дубинкин // Горное оборудование и электромеханика. - 2020. -№ 4 (150). - С. 59-64.

- Сандригайло, И.Н. Анализ эффективности применения шарнирно-сочлененных автосамосвалов при разработке месторождений с малыми запасами /И.Н. Сандригайло, С.А. Арефьев, Х.С. Мойсиев и др. //Известия УГГУ. - 2015. - № 2. - С. 23-27.

- Яковлев, В.Л. Основные аспекты формирования и новые научные направления исследований транспортных систем карьеров /В.Л. Яковлев, Ю.А. Бахтурин, А.Г. Журавлев //Наука и образование. - 2015. - № 4. - С. 67-72.

- Анистратов, К.Ю. Исследование закономерностей изменения показателей работы карьерных автосамосвалов в течение срока их эксплуатации / К.Ю. Анистратов, М.С. Градусов, В.Я. Стремилов и др. //Горная промышленность. - 2006. - № 6. - С. 30-34.

- Хасаонов, Т. «БелАЗ» задумался о переезде в Россию / Т. Хасаонов. - Газету.Ка, 2020.

- Власов, Ю.А. Анализ причин низкой эксплуатационной надежности карьерных автосамосвалов /Ю.А. Власов, Е.Н. Спирин, А.Н. Ляпин и др. // Научное обозрение. Технические науки. -№ 5. - 2016.

- Бахтурин, Ю.А. Современные тенденции развития карьерного транспорта / Ю.А. Бахтурин //Горный Информационно-Аналитический Бюллетень. - 2009. - № 7.

- Егоров, А.Н. Карьерный самосвалы БелАЗ / А.Н. Егоров // Горная промышленность. -2001. - № 6.

- Карьерные самосвалы / Холдинг «БЕЛАЗ-ХОЛ-ДИНГ». - 2013. - URL: http://www.belaz.by/catalog/products/dumptrucks (дата обращения 14.08.2013).

- Карьерные самосвалы мировых производителей / Обзор по материалам «Мировая Горная Промышленность» //Горная промышленность. - 2007. - № 3.

- Крох, В.М. Карьерные самосвалы БелАЗ: Перспективы развития конструкции и сервиса / В.М. Крох //Горная промышленность. - 2003. - № 4.

- Мариев, П.Л. «БелАЗ» и современные тенденции развития карьерного автотранспорта / П.Л. Мариев, К.Ю. Анистратов //Горная промышленность. - 2001. - № 6.

- Потапов, М.Г. Направления развития карьерного транспорта / М.Г. Потапов // Горная промышленность. - 2002. - № 6.

- Яковлев, В.Л. Состояние и перспективы развития карьерного транспорта / В.Л. Яковлев //Горный Информационно-Аналитический Бюллетень. - 2008. - № 8.

- Егоров, А.Н. Перспективы развития производства большегрузных автосамосвалов БелАЗ /А.Н. Егоров //Горный Информационно-Аналитический Бюллетень. - 2012. - № 11.

- Семко, С.Н. Самосвалы повышенной проходимости серии МОАЗ-7505 / С.Н. Семко, Е.А. Мацуков //Горная промышленность. - № 4 - 2016. - С 20-23.

- Квагинидзе, В.С. Влияние горно-технических условий на надежность большегрузных карьерных автосамосвалов / В.С. Квагинидзе, В.Б. Корецкий // Горный Информационно-Аналитический Бюллетень. - 2007.

- Андреева, Л.И. Исследование эксплуатационной надежности карьерных автосамосвалов / Л.И. Андреева, Ю.Ю. Ушаков // Известия УГГУ. 77. - 2016. - № 3 (43). -С. 74-77. DOI10.21440/2307-2091 -2016-3-74-77

- Гаркунов, Д.Н. Триботехника / Д.Н. Гаркунов, Э.Л. Мельников, В.С. Гаврилюк. - М.: КНОРУС, 2013. - 408 с.

- Дроздов, Ю.Н. Прикладная трибология (трение, износ и смазка) / Ю.Н. Дроздов, Е.Г.Юдин, А.И.Белов. - М.: Эко-Пресс, 2010. - 604 с.

- Власов, Ю.А. Методология диагностики агрегатов автомобилей электрофизическими методами контроля параметров работающего масла: дис. ... д-ра техн. наук /Ю.А. Власов. -Томск, 2015. - 368 с.

- Венцель, С.В. Применение смазочных масел в двигателях внутреннего сгорания / С.В. Венцель. - М. : Химия, 1970. - 240 с.

- Григорьев, М.А. Очистка топлива в двигателях внутреннего сгорания /М.А. Григорьев. -М. : Машиностроение, 1991. - 208 с.

- Двигатели внутреннего сгорания. Конструирование и расчет на прочность поршневых и комбинированных двигателей / под ред. А.С. Орлина и М.Г. Круглова. - М.: Машиностроение, 1984. - 383 с.