Оценка целесообразности применения теплового насоса для обогрева эпюрационной колонны

Автор: Антипов С.Т., Шахов С.В., Никитина С.Ю., Смолко Ю.Н.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (68), 2016 года.

Бесплатный доступ

В работе проведена оценка целесообразности применения рекомпрессии пара для обогрева эпюрационной колонны. Исследования процесса эпюрации осуществлялись на промышленной брагоректификационной установке Весёлолопанского спиртового завода. В ходе эксперимента были проанализированы связь параметров работы колонного аппарата с энергетическими характеристиками теплового насоса, рассмотрены варианты эксплуатации эпюрационной колонны с тепловым насосом при различном давлении паров, поступающих в компрессор при варьировании давлением компримирования. Проведённые эксперименты позволили определить оптимальные давления сжатия паров, обеспечивающие работу колонны без подвода греющего пара.Для работы колонны при небольшом избыточном давлении оптимальное давление после компрессора 352–376 кПа, оптимальная степень сжатия паров 3,4–3,7; при атмо- сферном давлении в кубовой части колонны оптимальное давление компримирования 303–325 кПа, степень сжатия 4,0–4,4, для эксплуатации колонны при разрежении оптимальное давление 252–275 кПа, степень сжатия 4,9–5,5. Термодинамический анализ режимов эпюрации показал, что эпюрационная колонна, работающая с тепловым насосом, имеет самый высокий эксергетический КПД (32,6%), применение теплового насоса позволяет сэкономить 1,03–1,15 кг пара из расчёта на 1 л этанола, введённого в колонну с питанием. Тепловые насосы могут быть использованы для снижения энергоёмкости БРУ при получении высококачественного ректификованного спирта.

Этанол, ректификация, тепловой насос, эпюрационная колонна

Короткий адрес: https://sciup.org/14040625

IDR: 14040625 | DOI: 10.20914/2310-1202-2016-2-43-51

Текст научной статьи Оценка целесообразности применения теплового насоса для обогрева эпюрационной колонны

Перегонка и ректификация являются одними из самых энергоёмких процессов при производстве этанола, поэтому разработка новых технологий, обеспечивающих ресурсосбережение на этих стадиях, и оптимизация энергоэкономических параметров работы брагоректификационных установок (БРУ),

являются первостепенными задачами для спиртовой отрасли [1–6]. Решению поставленных задач способствует применение теплонасосных установок (ТНУ), утилизирующих вторичные энергоресурсы промышленного производства. Теплонасосные технологии успешно внедрены на ряде спиртовых заводов США, Германии, Финляндии, Франции, в последнее время вырос и интерес отечественных исследователей

Вестник ВГУИТ/Proceedings of VSUET, № 2, к использованию рекомпрессии для обогрева колонных аппаратов. Ряд перспективных работ [3, 4] посвящён разработке методов расчёта процесса компримирования паров при использовании в схеме брагоректификации теплового насоса (ТН), термодинамической оценке режимов эксплуатации колонных аппаратов с паровой рекомпрессией и оптимизации технологических параметров их работы. В исследовании [4] представлены экспериментальные данные, полученные на опытной установке для перегонки ароматных спиртов, оснащённой тепловым насосом, предложено её математическое описание, составлен тепловой, материальный и энергетический баланс, рассчитаны затраты на осуществление процесса. К сожалению, для оценки возможности применения ТН для обогрева колонн БРУ были проведены экспериментальные исследования на стендовых установках с использованием аппаратов периодического действия. Применение термокомпрессии в непрерывно действующих ректификационных колоннах в производственных условиях и подбор оптимальных параметров работы таких БРУ позволили бы расширить спектр применения данных технических решений.

Цель настоящей работы – исследование режимов работы эпюрационной колонны, обогреваемой термокомпрессией, оценка целесообразности применения этого технологического приёма и определение режимов эксплуатации установки, исключающих потребность в греющем паре.

-

1.1 Материалы и методы

Исследования процесса эпюрации выполнялись в спиртовом цехе филиала ФГУП Росспиртпром «Весёлолопанский спиртовой завод» на работающей брагоректификационной установке косвенного действия. Объектом исследований являлась эпюрационная колонна диаметром 1500 мм, имеющая 65 многоколпачковых тарелок (16 контактных устройств в отгонной части, 31 – в концентрационной, 18 – в укрепляющей) (материал рабочей зоны медь М3Р, сталь 12x1810Т), оснащённая медными кожухотрубными теплообменниками: дефлегматором (поверхность теплообмена F = 100 м2), конденсатором ( F = 20 м2), спиртоловушкой ( F = 10 м2), кипятильником ( F = 50 м2), водокольцевым вакуумным насосом ВВН-1. При выполнении экспериментов производительность установки составляла 100–125 декалитров в час (из расчёта на безводный спирт).

Применение механической рекомпрессии для обогрева эпюрационной колонны, оснащённой отгонным модулем, осложняется большой разностью температур верхнего и нижнего продуктов (20-24 °С), температурная депрессия, имеющая место при разделении бражного дистиллята, должна покрываться значительным сжатием паров, выходящих из колонны. Кроме того, тепловой насос непосредственно контактирует с парами этилового спирта, поэтому необходимо использовать оборудование, исключающее загрязнение готового продукта. Наиболее подходящими для брагоректификационных установок являются безмасляные винтовые компрессоры, что обусловлено низкой скоростью и плавностью потока вдоль роторов, позволяющими сжимать влажный пар; возможностью достижения значительных степеней сжатия в одном корпусе; высоким КПД в широком диапазоне изменения производительности установки и малой металлоёмкостью. В настоящем исследовании применён опытно-промышленный образец теплового насоса на базе серийно выпускаемого винтового безмасляного компрессора Atlas Copco ZA 6 (3900 мм×23500 мм×275000 мм, рабочее давление до 5 атм, мощность установленного двигателя 200– 450 кВт, напряжение 380 В, производительность до 115 м3/мин), с частотным преобразователем (VSD) и кожухотрубного вертикального кипятильника с поверхностью теплообмена F = 70 м2.

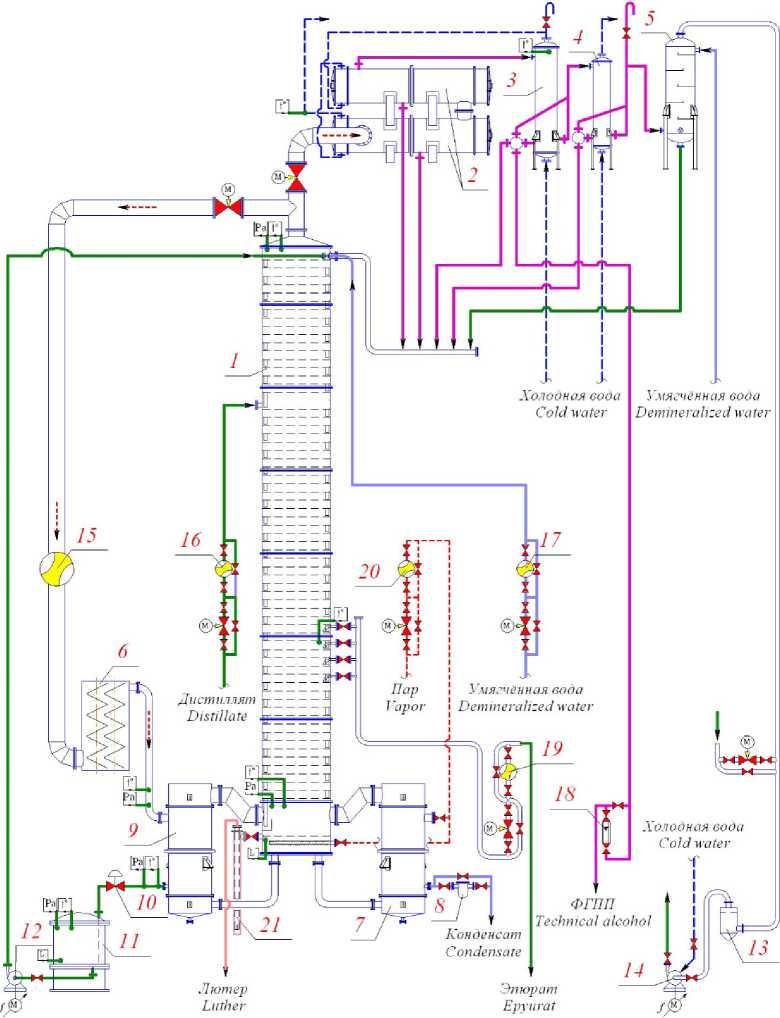

Схема экспериментальной установки приведена на рисунке 1. В соответствии с технологическим регламентом колонна обогревалась закрытым способом, греющий пар через расходомер 20 подавался в кипятильник 7, полученный конденсат отбирался посредством конденсатоотводчика 8 и использовался для гидроселекции. Бражной дистиллят через расходомер 16 направлялся на 47-ю тарелку колонны 1, для повышения коэффициентов испарения примесных соединений в верхнюю часть колонны вводился конденсат греющего пара (через расходомер 17). Головные и промежуточные примеси концентрировались в укрепляющей зоне колонны 1 и дефлегматоре 2, отбирались с фракцией из конденсатора 3 (ФГПП) и через ротаметр 18 направлялись на тарелку питания разгонной колонны (на схеме не показана). Наличие отгонного модуля позволяло дополнительно извлечь ряд примесных соединений и повысить крепость эпюрата до 30–40% об. Хвостовые примеси удалялись вместе с лютером через гидрозатвор 21 из кубовой части колонны. Эпюрат, отбираемый с 15– 20-й тарелок, через расходомер 19 подавался в ректификационные колонны (на схеме не показаны) для дополнительной очистки и концентрирования.

Рисунок 1. Принципиальная схема установки для исследования процесса эпюрации

Figure 1. The schematic diagram of the installation for the epuration process investigation

Эффективность процесса оценивалась по остаточному содержанию трудновыводимых примесей в эпюрате (изопропиловый спирт, органические кислоты) при различных технологических режимах работы установки. Основные параметры процесса фиксировались через 3 часа после вывода установки на рабочий режим. Анализы бражного дистиллята, эпюрата и лютера выполнялись по стандартным методикам. Качество ректификованного спирта, отбираемого из кубовой части колонны окончательной очистки, оценивалось с помощью газохроматографического метода.

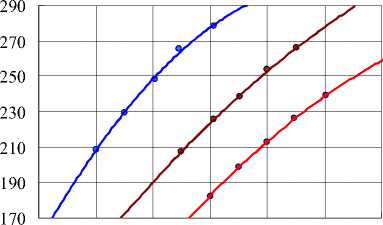

Во время эксперимента была проанализирована связь параметров работы колонного аппарата с энергетическими характеристиками теплового насоса, рассмотрены варианты эксплуатации эпю-рационной колонны с тепловым насосом при различном давлении паров, поступающих в компрессор (вариант 1: 101,0–103,0 кПа, вариант 2: 74,0– 76,0 кПа, вариант 3: 50–52 кПа), при варьировании давлением компримирования. Технологические параметры работы установки представлены в таблице 1, зависимость мощности компрессора от давления компримирования для различных вариантов эксплуатации изображена на рисунке 2.

Таблица 1

Технологические режимы работы эпюрационной колонны, оснащённой тепловым насосом

Technological modes of the epuration column with a heat pump

Table 1

|

Давление, кПа pressure p, kРа |

Температура, 0С Temperature, 0С |

Расход, кг/час Consumption, kg / h |

Отбор ФГПП,% technical alcohol,% |

Содержание этанола,% мас. Ethanol concentration (% by weight) |

|||||||||

|

Верх колонны Top of the column |

Низ колонны Bottom of the column |

После компрессора After the compressor |

Верх колонны Top of the column |

Низ колонны Bottom of the column |

После компрессора After the compressor |

Пар в компрессор Vapor entering the compressor |

Гидроселек-ционная вода Water for hydroselection |

Эпюрат Epurat |

Греющий пар (схема без ТН) Vapor (Scheme without HP) |

Эпюрат Epurat |

Пар в компрессор Vapor entering the compressor |

Лютерная вода Luther |

|

|

Вариант 1 Option 1 |

|||||||||||||

|

102 |

122 |

301 |

82,2 |

104,3 |

170,7 |

2520 |

3950,5 |

4425,5 |

1375,0 |

7,0 |

28,2 |

74,91 |

0,015 |

|

103 |

123 |

325 |

82,3 |

104,4 |

178,2 |

2500 |

3853,3 |

4327,0 |

1376,5 |

7,1 |

28,9 |

75,01 |

0,012 |

|

103 |

124 |

352 |

82,5 |

104,5 |

185,2 |

2533 |

3848,0 |

4430,2 |

1370,2 |

6,8 |

28,3 |

75,22 |

0,010 |

|

101 |

123 |

376 |

82,4 |

104,4 |

191,9 |

2510 |

3941,0 |

4438,7 |

1372,1 |

7,0 |

28,2 |

75,09 |

0,012 |

|

102 |

123 |

402 |

82,4 |

104,4 |

198,2 |

2505 |

3880,2 |

4456,0 |

1377,1 |

6,9 |

28,0 |

75,05 |

0,013 |

|

Вариант 2 Option 2 |

|||||||||||||

|

75 |

101 |

275 |

74,5 |

100,1 |

189,7 |

2420 |

3851,0 |

4420,3 |

1313,2 |

7,1 |

28,3 |

75,01 |

0,014 |

|

76 |

103 |

303 |

74,6 |

100,2 |

197,9 |

2412 |

3852,1 |

4400,5 |

1310,5 |

7,0 |

28,4 |

74,85 |

0,013 |

|

75 |

100 |

325 |

74,4 |

100,0 |

204,8 |

2400 |

3930,5 |

4450,2 |

1300,1 |

6,9 |

28,1 |

74,64 |

0,011 |

|

74 |

100 |

375 |

74,5 |

100,1 |

217,6 |

2480 |

3865,0 |

4430,2 |

1320,9 |

7,0 |

28,2 |

74,80 |

0,012 |

|

76 |

102 |

399 |

74,4 |

100,1 |

226,3 |

2409 |

3880,2 |

4490,2 |

1330,2 |

6,8 |

28,6 |

74,99 |

0,013 |

|

Вариант 3 Option 3 |

|||||||||||||

|

50 |

74 |

175 |

66,5 |

90,7 |

184,8 |

2304 |

3690,2 |

4462,2 |

1252,3 |

7,0 |

28,0 |

75,02 |

0,015 |

|

51 |

75 |

201 |

66,6 |

90,8 |

197,6 |

2330 |

3700,3 |

4425,3 |

1275,6 |

7,0 |

28,2 |

75,00 |

0,010 |

|

50 |

73 |

225 |

66,4 |

90,6 |

208,9 |

2380 |

3762,3 |

4480,3 |

1248,9 |

6,7 |

27,9 |

74,92 |

0,011 |

|

52 |

76 |

252 |

66,5 |

90,9 |

216,9 |

2320 |

3756,1 |

4500,3 |

1280,3 |

6,9 |

27,7 |

75,18 |

0,009 |

|

50 |

75 |

275 |

66,3 |

90,8 |

227,8 |

2300 |

3749,5 |

4529,6 |

1270,6 |

6,8 |

27,6 |

75,10 |

0,015 |

9102 ‘йМ ‘iWS/b fo sBuijmoo^/ygt^g^^^

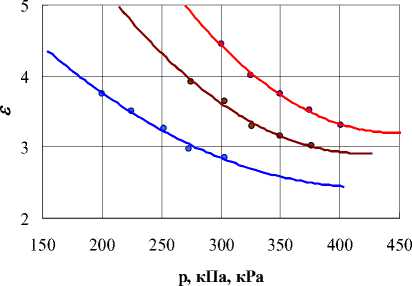

Энергетическая эффективность трансформации тепла оценивалась с помощью отопительного коэффициента (рисунок 3):

е = Q

N

где Q = Gr – тепловой поток в кипятильнике колонны, Дж, r – теплота конденсации пара, Дж/кг, G – массовый расход пара, кг.

150 200 250 300 350 400 450

p, кПа, кPa вариант 1, option 1 вариант 2, option 2

вариант 3, option 3

Рисунок 2. Зависимость мощности компрессора N, кВт, от давления компримируемого пара р, кПа

Figure 2. The compressor power N, kW, dependence of the pressure of compressed steam p, kРа

вариант 1, option 1 вариант 2, option 2

вариант 3, option 3

Рисунок 3. Зависимость отопительного коэффициента ε от давления компримируемого пара р, кПа

-

Figure 3. The heating rate ε dependence from the compressed vapor pressure p, kРа

Как известно, отопительный коэффициент показывает количество полезно используемой теплоты на единицу затраченной работы сжатия пара компрессором, его величина существенно зависит от начальной Т 1 и конечной температур Т 2 пара [2].

Внутренний относительный КПД компрессора, n 0i , определялся по уравнению [2]:

s nRT

П о. = 1

( n - 1) Г у

-U _ rT dT + у

PT 1 > T [ „ •( T ) - U ( T )]

n — 1

n n

— 1

, (2)

где n – показатель политропы процесса сжатия; n - адиабатический КПД (принимался равным 0,7); R – универсальная газовая постоянная, Дж/(моль К); υ’, υ’’ – удельные объёмы жидкости и пара, м3/кг; P 1 , P 2 – начальное и конечное давление пара, Па.

Функциональные зависимости основных теплофизических характеристик воды и этанола от температуры определены на основе справочных данных. Внутренний относительный КПД компрессора, рассчитанный c использованием численных методов интегрирования, составил 0,55–0,6. Проведённые эксперименты позволили определить оптимальные давления сжатия паров, обеспечивающие экономичность применения теплового насоса. Для варианта 1 (работа колонны при небольшом избыточном давлении) оптимальное давление после компрессора 352–376 кПа (степень сжатия, n , 3,4–3,7), для варианта 2 (атмосферное давлении в кубовой части) – оптимальное давление компримирования 303–325 кПа (n = 4,0–4,4), для варианта 3 (разрежение) – оптимальное давление 252–275 кПа (n = 4,9–5,5).

Представленные результаты показали, что снижение давления верха приводит к резкому увеличению энергозатрат на компримирование и уменьшению отопительного коэффициента, поэтому целесообразнее эксплуатировать эпю-рационную колонну при небольшом избыточном давлении в кубовой части. Содержание примесей в эпюрате сопоставимо для схем без теплового насоса и с тепловым насосом. Качественные показатели ректификованного спирта в схеме с ТН: содержание изопропилового спирта менее 1,5 мг/дм3; содержание метанола 0,0008– 0,0005% об.; суммарная концентрация органических кислот менее 4 мг/дм3 (наличие прочих примесей не определялось газохроматографическим, хромато-масс-спектрометрическим и пиролитическим методами); проба на окисляе-мость 23–24 мин; дегустационная оценка не менее 9,3 балла. Применение теплового насоса при оптимальном сжатии паров позволяет сэкономить 10,3–11,5 кг пара из расчёта на 1 декалитр этанола, введённого в колонну с питанием.

Для оценки эффективности применения термокомпрессии при эпюрации проведён сравнительный эксергетический анализ режимов колонных аппаратов. Анализ проводился по классической методике, адаптированной для конкретного оборудования: на первом этапе выделялись поверхности, включающие группу элементов системы, для которых на основе статических математических моделей колонных аппаратов рассчитывались материальные и тепловые балансы, на втором этапе определялись термодинамические характеристики, позволяющие оценить величины эксергий материальных и тепловых потоков каждой поверхности, вклад рассматриваемой части в общую эксергию, а также потери, характеризующие термодинамическое совершенство системы.

Проанализированы способы эксплуатации эпюрационной колонны (вариант 1 – колонна БРУ косвенного действия с выварным модулем и вариант 2 – оснащена отгонным модулем, эксплуатируемая с тепловым насосом). Приняты следующие обозначения основных технологических потоков: Р – котельный пар; L 0 – лютер; k – конденсат; G – пар в дефлегматор; L c – бражной дистиллят; E – электроэнергия; F – флегма; L W – водно-спиртовая фракция; L c – эпюрат; F D – фракция головная этилового спирта; L g – вода гидроселекционная; W – охлаждающая вода. Уравнение эксергетического баланса системы отражает изменение эксергии за счёт ввода и вывода тепловых, энергетических и материальных потоков и покрытия внутренних и внешних потерь. Для исследуемых эпюрационных аппаратов справедливо следующее соотношение:

Lc Lg E P Le е + eLg + 2 е + 2 е = е +

+ е ^ + 2 е " + 2 D + 2 D , (3) где е Lc , е ^ , 2 еЕ , 2 е " , е , е " , 2 е , 2 D i , 2 D e — эксергии бражного дистиллята; гидроселекци-онной воды; суммарной электроэнергии для привода насосов и компрессора; тепловой энергии для обогрева колонны; продуктов, выводимых из промышленного цикла: эпюрата и горячей воды из теплообменников; суммарных потерь в результате необратимости процессов, происходящих внутри контрольных поверхностей; суммарных потерь, обусловленных действием окружающей среды, кДж.

За критерий оценки термодинамического совершенства анализируемых систем принимался эксергетический КПД, η :

l

2 < 2 < - 2 D j

П = k^ = 1=1 n j=1 ,(4)

2 ei2 l=1

l где 2 еЭ — суммарная удельная эксергия к=1

n полезных потоков; 2 е^ — суммарная i=1

m затраченная удельная эксергия; 2 Dj — сум-

.i = 1

марные эксергетические потери, кДж.

При проведении расчётов было принято, что термической составляющей эксергии eT обладают все материальные потоки анализируемой системы, имеющие температуру выше температуры окружающей среды (более 20 °C), а эксергия фракций, находящихся в термодинамическом равновесии с окружающей средой, равна нулю. Удельная термическая эксергия материальных потоков определялась по уравнению:

T е- = h - h о - To( 5 - 5о) = А h - To J Cp^-, (5)

T0 T где Δh, ΔS– удельные энтальпия и энтропия продукта при текущих параметрах технологи- ческого процесса и в состоянии равновесия с окружающей средой, кДж/кг и кДж/(кг⋅К), Ср – изобарная теплоёмкость продукта, кДж/(кг⋅К).

Поскольку в процессе ректификации практически отсутствуют химические превращения основных компонентов разделяемых смесей, изменения химической составляющей эксергии не учитывались. Деформационная со- ставляющая эксергии ep, связанная с изменением потоков газообразных веществ, определя- лась следующим соотношением:

RT J p I e, = — T ■ In — , p M 0 I P 0 J

где – T 0 – температура окружающей среды, К; P, P 0 – давление газа в рассматриваемом потоке и в состоянии равновесия с окружающей средой, кПа.

Для контрольных поверхностей, включающих технологическое оборудование, эксплуатируемое с небольшими перепадами давления на входе и выходе, этот вид эксергии исключался из балансовых вычислений. Удельная эксергия тепловых потоков рассчитывалась по уравнению:

T eq=2 qTe=2 q ^1- -7 J, (7) где 2 q — сумма тепловых потоков, кДж/кг; тЕ - фактор Карно.

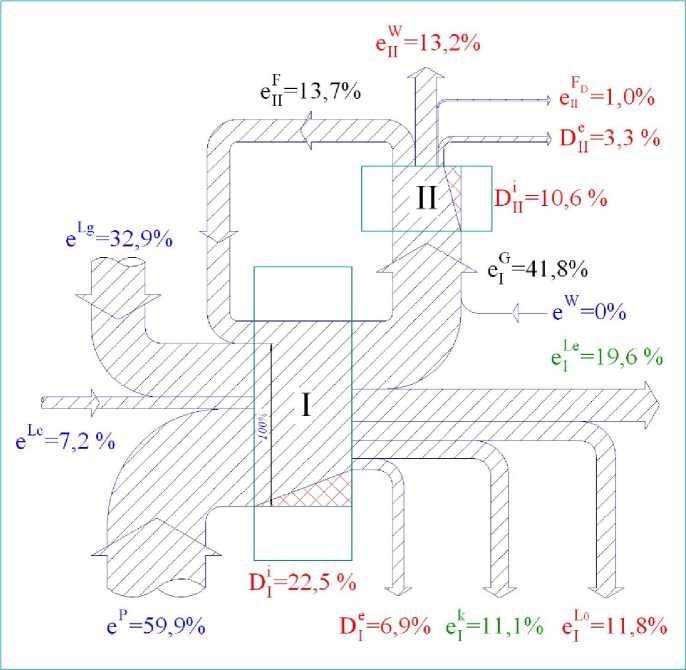

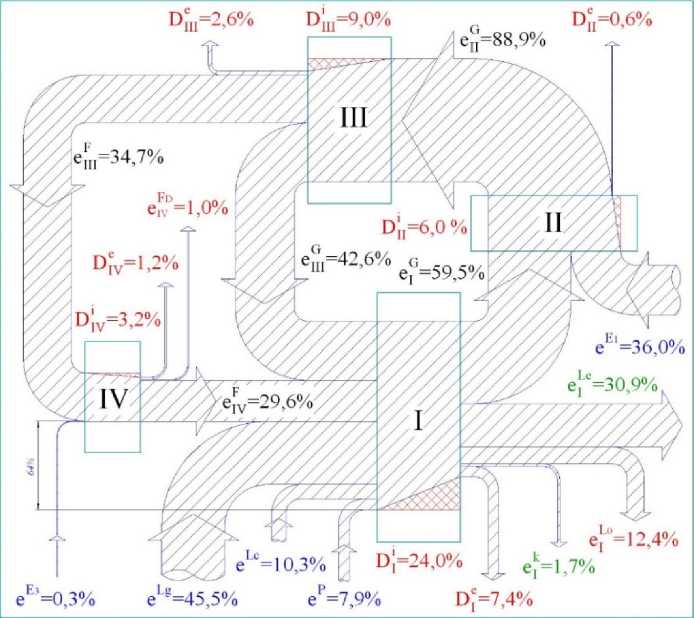

Эксергетический баланс эпюрационного колонного аппарата и его графическая интерпретация в виде диаграмм Грассмана-Шаргута, приведены на рисунках 4, 5. При построении диаграмм в качестве абсолютного параметра выбрана эксергетическая мощность, E, рассчитанная на 1 дал этанола, вводимого в систему (кДж/дал).

Рисунок 4. Диаграмма Грассмана-Шаргута для эпюрационной колонны, оснащённой отгонным модулем, Р верха = 105 кПа (вариант 1): I – Эпюрацион-ная колонна, отгонный модуль, кипятильник; II – Дефлегматор, конденсатор.

-

Figure 4. The Grassmann-Shargut chart for the epuration column with a transhumant module, Р tор = 105 kРа (option 1): I – The epuration column, transhumant module, boiler; II – reflux condenser, condenser.

Рисунок 5. Диаграмма Грассмана-Шаргута для эпюрационной колонны, оснащённой отгонным модулем, Р верха = 105 кПа, обогреваемой тепловым насосом (вариант 2): I – Эпюрационная колонна, отгонный модуль, кипятильник; II – Компрессор; III – Дефлегматор-испаритель; IV – Терморегулирующий вентиль.

910Z ‘гд^ ‘iWS/b fo sBuijmoo^/ygt^g^^^

Figure 5. The Grassmann-Shargut chart for the epuration column with a transhumant module, Р tор = 105 kРа, heated by the heat pump (option 2) I – The epuration column, transhumant module, boiler; II – Compressor; III – reflux condenser, evaporator; IV – Thermostatic valve.

-

1.2 Результаты и обсуждение

Данные эксергетического баланса свидетельствуют, что общие величины потерь эксергии меньше для эпюрационной колонны, работающей с механической рекомпрессией пара, чем для колонны, обогреваемой классическим способом (КПД 32,6 и 30,78% соответственно). Таким образом, доказано, что способ эпюрации в колонне, оснащённой отгонным модулем, эксплуатируемой с тепловым насосом, уменьшает удельные энергозатраты; повышает экологическую безопасность технологии за счёт сокращения подачи воды в качестве хладагента, а также за счёт организации замкнутых рециркуляционных схем со значительным снижением отвода вторичных энергоресурсов из схемы тепло- и водоснабжения. Заметим, что энергетический КПД для колонн, оснащённых выварным модулем, может быть увеличен за счёт рекуперации теплоты лютерной воды, выводимой из кубовой части.

Список литературы Оценка целесообразности применения теплового насоса для обогрева эпюрационной колонны

- Никитина С.Ю. Схемотехника и методики расчётов брагоректификационных установок. Воронеж: изд-во ВГАСУ, 2013. 209 с.

- Никитина С. Ю. и др. Оценка эффективности трансформации теплоты в процессах брагоректификации//Вестник Воронежского государственного университета инженерных технологий. 2015. № 1. С. 36 -41.

- Константинов Е. Н. и др. Процессы ректификации пищевого спирта с применением теплового насоса. Майкоп: Изд-во «Магарин О. Г.», 2014. 96 с.

- Чернопятова С. А. Разработка энергосберегающего процесса получения ароматного спирта с использованием теплового насоса: автореф. дис. … канд. техн. наук: 06.02.13. Воронеж.: ВГУИТ, 2013. 24 с.

- Onuki S. et al. Ethanol production, purification and analysis techniques: a review//Agricultural and Biosystems Engineering Conference Proceedings and Presentations. 2008. P. 68.

- Weizhong А. et al. Simulation and analysis of a reactive distillation column for removal of water from ethanol -water mixtures//Ind. eng. chem. res. 2014. № 53 (14). P. 6056-6064.