Оценка динамических характеристик измельчителя на основе оригинальной зубчатой передачи

Автор: Щепин Александр Николаевич, Каменецкий Богдан Сергеевич, Лимаренко Герольд Николаевич, Титов Валерий Архипович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Математика, механика, информатика

Статья в выпуске: 3 (43), 2012 года.

Бесплатный доступ

Дается оценка динамических характеристик нового универсального измельчителя сельскохозяйственного сырья и других материалов на основе оригинальной зубчатой передачи.

Динамика машин, зубчатое зацепление, вибродиагностика, измельчитель

Короткий адрес: https://sciup.org/148176878

IDR: 148176878 | УДК: 621.926.4

Текст научной статьи Оценка динамических характеристик измельчителя на основе оригинальной зубчатой передачи

В Сибирском федеральном университете (СФУ) создан новый тип универсального измельчителя сырья и материалов [1; 2]. Измельчитель выполнен на основе оригинальной зубчатой передачи внутреннего зацепления [3; 4].

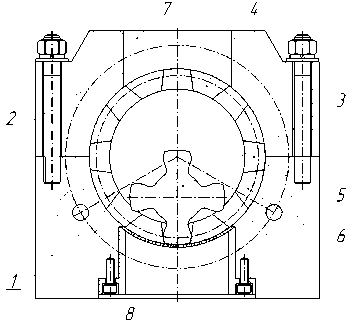

Для исследований измельчителя создан экспериментальный стенд (рис. 1), представляющий собой программно-аппаратный комплекс, реализованный на базе техники Siemens и технологий National Instruments, включающий в себя измельчитель, клиноременную передачу, соединяющую его с асинхронным электродвигателем Siemens мощностью 5,5 кВт (максимальная частота вращения 1500 об/мин), пульт управления, компьютер с управляющим ПО на базе LabVIEW и Simatic Net; шкаф управления [5].

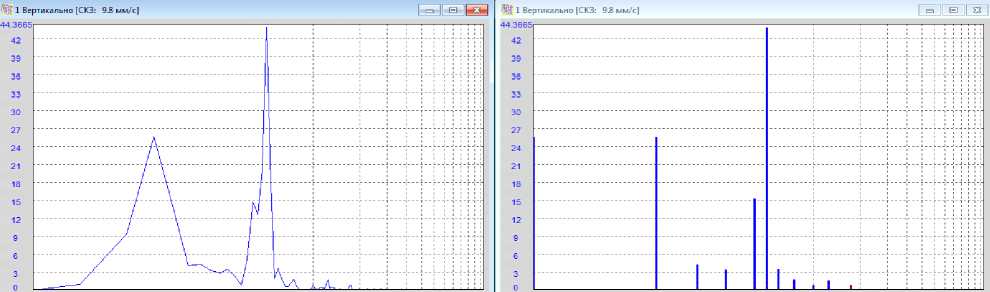

Рис. 1. Конструктивная схема измельчителя

В разъемном корпусе 1 с крышкой 2 установлен редуктор – оригинальная зубчатая передача внутрен- него зацепления, образованная вал-шестерней 3 с наружными зубьями и колеса 4. Колесо выполнено в виде полого цилиндра, по периметру которого равномерно расположены зубья 6, боковые поверхности которых образуют окна 5. Вал-шестерня и колесо установлены на подшипниках качения в расточках корпуса. Окно 7 для загрузки сырья выполнено сверху корпуса, а для отвода продукта – снизу и в нем установлена решетка 8 с отверстиями.

В измельчителе реализован способ «экструзионного измельчения». Сырье из бункера через окно 7 поступает внутрь колеса, загружается в окна 5 . При вращении передачи зубья вал-шестерни «закрывают» окна с сырьем. В результате этого под действием сдавливающих и сдвиговых усилий, создаваемых зубьями вал-шестерни, сырье измельчается. Готовый продукт отводится через отверстия в решетке.

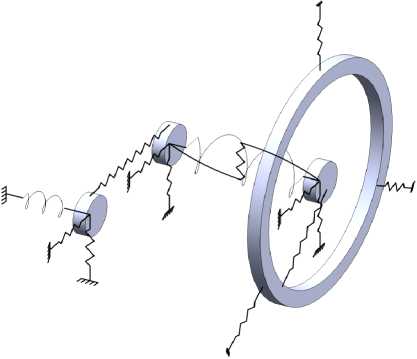

Кинематическая схема измельчителя показана на рис. 2.

Рис. 2. Кинематическая схема привода измельчителя

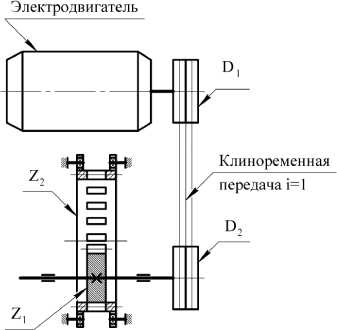

Оценка динамических характеристик измельчителя выполнена расчетным и экспериментальным методами. При этом рассматривались амплитудночастотные характеристики рабочих органов, запас устойчивости динамической системы при изменении рабочих нагрузок, значения коэффициентов динамичности в опорах и передачах.

Динамическая система измельчителя представлена в виде многомерной модели, учитывающей совместное действие крутильных и поперечных (в двух взаимно перпендикулярных плоскостях) колебаний приведенных масс привода (рис. 3). Выходное звено – колесо, воспринимающее окружные и радиальные усилия, действующие в процессе измельчения, опирается на приведенные к местам установки масс упругие опоры.

Для расчета динамики измельчителя были определены параметры его динамической системы по методике [6]. При расчете поперечных колебаний пространственная динамическая модель раскладывалась на две подсистемы: вертикальную и горизонтальную, для каждой из которых определены динамические параметры.

Рис. 3. Динамическая модульная модель привода измельчителя

Получены следующие матрицы инерции и жесткости:

|

Advyy + Aremyy |

А<Ь0 д + Агипу д |

А^Д |

АгеШу 3 0 0 |

0 0 ' |

|

А^ у + Aremyy |

Adv. . + Агет. . |

A™L2 |

Агет^ 3 0 0 |

0 0 |

|

А^.О |

А™2;1 |

Аг™2 2+ Av^ 0 |

Агы^д + А^д Avaly^ Avaly д |

0 0 |

|

А^у |

Агет, . |

Arem3 j + Aval, у |

Агет., 3 + Aval. ^ Aval. 2 Aval. 3 |

0 0 |

|

0 |

0 |

АтаЧ10 |

Ava!2 1 Aval2 2 + Azyby у Ava^ + Azyby д |

Azyby д Azyby д |

|

0 |

0 |

Aval3 = 0 |

AvaL j AvaL 2 + Azybj у AvaL 3 + АауЬ^ ^ |

^1,2 Azyb1 д |

|

0 |

0 |

0 |

0 Azyb2 у Azyb2 j |

Azyb2 2 Azyb2 3 |

|

0 1 |

0 |

0 |

0 Azyb3 у Azyb3 j |

Azyb3 2 Azyb3 д |

Обороты двигателя, об/мин | f1, Гц | f22, Гц | fш, Гц | fk, Гц | f5нар, Гц | f5внут, Гц | f5сеп, Гц | f6нар, Гц | f6внут, Гц | f6сеп, Гц |

300 | 5 | 5 | 20 | 10 | 18 | 27 | 2 | 8 | 12 | 1 |

500 | 8,3 | 8,3 | 33,3 | 16,7 | 30 | 45 | 3,33 | 13,33 | 20 | 1,66 |

750 | 12,5 | 12,5 | 50 | 25 | 45 | 67,5 | 5 | 20 | 30 | 2,5 |

Примечание. Введены следующие обозначения возмущающих частот: электродвигателя f1, ведущего шкива ременной передачи f21, ведомого шкива ременной передачи f22, зубцовая шестерни fш, зубцовая колеса fk, подшипника в опорах вал-шестерни от взаимодействия тел качения с наружным кольцом fнар, с внутренним кольцом fвнут, с сепаратором f5сеп.

Таблица 2

Коэффициенты близости к резонансу

Измеренная частота, Гц | Возмущающая частота, Гц | ||||||||

1,667 | 3,333 | 8,333 | 13,333 | 16,667 | 20 | 30 | 33,33 | 45 | |

8,371 | 5,022 | 2,512 | 1,005* | 0,628 | 0,513 | 0,42 | 0,279 | 0,251 | 0,186 |

23,988 | 14,39 | 7,197 | 2,87 | 1,799 | 1,469 | 1,199* | 0,80** | 0,720 | 0,533 |

32,7 | 19,61 | 9,811 | 3,92 | 2,453 | 2,002 | 1,63 | 1,090* | 0,981* | 0,727 |

41,24 | 24,74 | 12,376 | 4,95 | 3,094 | 2,526 | 2,06 | 1,375 | 1,238** | 0,917* |

59,182 | 35,50 | 17,756 | 7,102 | 4,439 | 3,623 | 2,95 | 1,973 | 1,776 | 1,315 |

67,3 | 40,37 | 20,192 | 8,07 | 5,048 | 4,120 | 3,36 | 2,243 | 2,019 | 1,496 |

79,25 | 47,54 | 23,779 | 9,51 | 5,944 | 4,853 | 3,96 | 2,642 | 2,378 | 1,761 |

87,5 | 52,49 | 26,253 | 10,5 | 6,563 | 5,357 | 4,37 | 2,917 | 2,625 | 1,944 |

100 | 59,98 | 30,003 | 12,0 | 7,50 | 6,12 | 5,0 | 3,33 | 3,0 | 2,22 |

132,79 | 79,66 | 39,844 | 15,94 | 9,96 | 8,13 | 6,64 | 4,43 | 3,98 | 2,95 |

Примечание: *значения с недопустимым уровнем близости к резонансу; **совпадающие с частотами резонанса.

Таблица 3

Оценка динамического качества по коэффициентам близости к резонансу

Возмущаю-щая частота | Частота вращения электродвигателя, об/мин | |||||||||||

300 | 500 | 750 | ||||||||||

Недо-пус-тимая | Плохая | Сумма оценок | Близость к резонансу, % | Недо-пус-тимая | Плохая | Сумма оценок | Близость к резо-нансу,% | Недо-пус-тимая | Плохая | Сумма оценок | Близость к резо-нансу,% | |

f1 | 0 | 0 | 0 | 0 | 6 | 1 | 7 | 0,556 | 12 | 2 | 14 | 1,01 |

f22 | 0 | 0 | 0 | 0 | 6 | 1 | 7 | 1,496 | 12 | 2 | 14 | 1,01 |

f3 | 3 | 0 | 3 | 0,641 | 14 | 6 | 20 | 4,273 | 16 | 16 | 32 | 2,309 |

f4 | 1 | 2 | 3 | 0,641 | 3 | 3 | 6 | 1,282 | 10 | 5 | 15 | 1,082 |

f5нар | 2 | 3 | 5 | 1,068 | 18 | 1 | 19 | 4,059 | 22 | 3 | 25 | 1,804 |

f5внут | 3 | 2 | 5 | 1,068 | 20 | 1 | 21 | 4,487 | 21 | 1 | 22 | 1,587 |

f5сеп | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

f6нар | 2 | 1 | 3 | 0,641 | 8 | 1 | 9 | 1,923 | 7 | 4 | 11 | 0,793 |

f6внут | 3 | 1 | 4 | 0,855 | 2 | 3 | 5 | 1,068 | 11 | 1 | 12 | 0,866 |

f6сеп | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

По рассчитанным коэффициентам близости к резонансу можно оценить динамическое качество элементов конструкции измельчителя.

В виду стохастичности процессов, происходящих при работе машин, анализ результатов вибродиагностики сводится к выявлению коэффициентов близости к резонансу частот, имеющих недопустимые и плохие оценки на определенных режимах работы машины, и расчет их количества в общем количестве замеров при определенной частоте вращения электродвигателя.

Результаты анализа для различных частот вращения электродвигателя представлены в табл. 3.

Согласно табл. 3, равной при частоте вращения электродвигателя привода измельчителя 300 об/мин, существенное влияние на уровень вибрации оказывают возмущающие частоты подшипниковых опор вал-шестерни. Возмущающие зубцовые частоты и частоты опор колеса вносят примерно одинаковое возмущение в систему, но оно значительно ниже возмущения от подшипниковых опор вал-шестерни.

При частоте вращения электродвигателя 500 об/мин существенное влияние на уровень вибрации оказывают возмущающие частоты подшипниковых опор вал-шестерни, а так же возмущающая зубцовая частота. По сравнению с этими возмущающими частотами, остальные возмущающие воздействия существенно меньше.

При частоте вращения электродвигателя 750 об/мин основное возмущающее воздействие в систему вносит возмущающая зубцовая частота вал-шестерни, воздействие подшипниковых опор вал-шестерни также велико.

По результатам исследований динамики привода видно, что на частоте вращения 500 об/мин наблюдаются нежелательные коэффициенты близости к резонансу при крутильных колебаниях (расчетная частота 29 Гц) вал-шестерни в подшипниковых опорах, как и при поперечных (расчетная частота 49 Гц) колебаниях в подшипниковых опорах вал-шестерни. На частоте вращения двигателя 750 об/мин коэффициенты близости к резонансу в этих элементах принимают нежелательное значение на частотах 29 и 49 Гц.

На основе проведенных исследований сделаны следующие выводы:

1. Подшипниковые опоры вал-шестерни и сама шестерня вносят значительные возмущения в упругую систему – необходимо изменить конструкцию опор и вал-шестерни.

2. Внести изменения в конструкцию измельчителя – усилить подшипники вал-шестерни, изменить передаточное отношение зубчатой передачи измельчителя и ременной передачи привода, провести подбор соотношения массы и моментов инерции шкивов.