Оценка эффективности трансформации теплоты в процессах брагоректификации

Автор: Никитина С.Ю., Жучков А.В., Шахов С.В., Шабанов И.Е.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (63), 2015 года.

Бесплатный доступ

В работе проведена оценка целесообразности применения рекомпрессии пара в брагоректификационных установках, проведено математическое моделирование и оптимизация режимов работы колонных аппаратов с трансформаторами теплоты. Целью данной работы является оценка целесообразности применения рекомпрессии пара в процессах брагоректификации и оптимизация энергоэкономических параметров теплонасосных установок. Ректификационные колонны могут работать при различном давлении, разность температур кипения жидкости в кубовой части колонны и конденсации пара, выходящего из верхней части, составляет от 1-2 °С (в колонне окончательной очистки) до 10-25 °С (в бражной, ректификационной колоннах). Небольшой перепад температур позволяет получить высокие значения отопительного коэффициента, а высокая интенсивность процессов теплообмена при конденсации и кипении обеспечивает относительно небольшие поверхности теплообмена в соответствующих теплообменных аппаратах и капитальные вложения в них. Данные обстоятельства предопределяют высокую экономическую эффективность применения теплонасосных установок. Анализируя полученные данные, пришли к выводу, что для варианта 1 (работа ректификационной колонны в условиях вакуума) оптимальному режиму эксплуатации соответствует температура насыщения сжатого пара 98 °С, давление спиртового пара после компрессора при этом составит P 2=191 кПа. Для варианта 2 (работа ректификационной колонны при малом вакууме) оптимальное значение температуры t 2=107 °C, давление сжатого пара Р 2=244 кПа. Для варианта 3 (работа ректификационной колонны при небольшом избыточном давлении) экономически оправданны t 2=110 °C, Р 2=265 кПа. Оптимальные температурные напоры в кипятильнике для рассмотренных вариантов соответственно составляют 5,4; 5,3 и 5,3 °С; степень повышения давления компрессора составляет соответственно 3,67; 2,98; 2,57.

Этанол, ректификация, трансформация теплоты

Короткий адрес: https://sciup.org/14040384

IDR: 14040384 | УДК: 663.5

Текст научной статьи Оценка эффективности трансформации теплоты в процессах брагоректификации

При производстве этанола большая часть тепловой энергии, потребляемой заводом, расходуется на стадиях перегонки и ректификации, поэтому задача снижения энергоёмкости этих технологических этапов за счёт применение трансформаторов теплоты (теплонасосных установок (ТНУ)) представляется важной и актуальной. В качестве трансформаторов тепла, применяемых в химической и пищевой промышленности России, чаще всего используются парокомпрессионные тепловые насосы, которые в дальнейшем рассматриваются в настоящей работе. Несмотря на повышенный интерес исследователей к использованию тепловых насосов в процессах ректификации этанола [1-3], на отечественных спиртовых заводах термокомпрессия до настоящего времени не находила широкого применения, что связано с рядом причин, в том числе, с недостаточной проработкой схем подключения ТНУ, их конструкций, режимов экплуатации. Кроме того, следует отметить неблагоприятное соотношение российских цен на органическое топливо и электроэнергию, а также высокую стоимость компрессоров.

Цель настоящей работы - оценить целесообразность применения рекомпрессии пара в процессах брагоректификации и оптимизировать энергоэкономические параметры теплонасосных установок.

В состав брагоректификационных установок входят колонные аппараты, для которых характерна сравнительно небольшая разность температур технологической среды в нижней и верхней частях [1]. В зависимости от принятой схемы ректификационные колонны могут работать при различном давлении, разность температур кипения жидкости в кубовой части колонны и конденсации пара, выходящего из верхней части, составляет от 1 -2 °С (в колонне окончательной очистки) до 10-25 °С (в бражной, ректификационной колоннах). Небольшой перепад температур позволяет получить высокие значения отопительного коэффициента, а высокая интенсивность процессов теплообмена при конденсации и кипении обеспечивает относительно небольшие поверхности теплообмена в соответствующих теплообменных аппаратах и капитальные вложения в них. Данные обстоятельства предопределяют высокую экономическую эффективность применения теплонасосных установок.

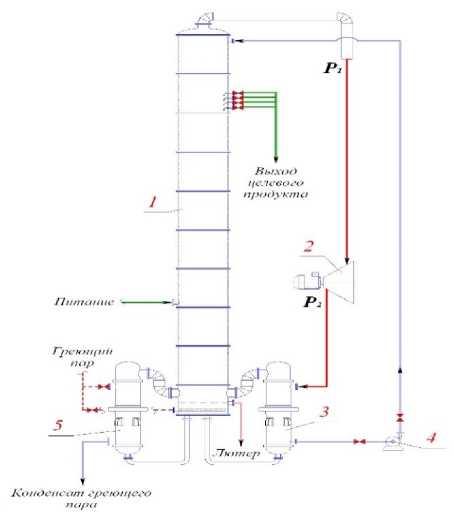

В зарубежных схемах ректификации теп- лонасосные установки подключаются к массообменным аппаратам двумя способами [1]. Первый способ предусматривает использование кубовой жидкости в качестве хладагента в кипятильнике, сжатие в компрессоре образовавшегося пара и подачу его на обогрев колонны. По второму способу (рисунок 1) пары из верхней части колонны (1) сжимаются в компрессоре (2) до давления, обеспечивающего до- статочно высокую его температуру насыщения, и используются в качестве греющего агента в дефлегматоре-испарителе, где, конденсируясь, он отдает теплоту кипящей кубовой жидкости, конденсат возвращается в ректификационную колонну в качестве флегмы. Подключение теплового насоса по первому варианту более технологично, подобные схемы получили наибольшее распространение и поэтому будут рассмотрены в настоящей работе. Для запуска колонны в кипятильник 5 подаётся греющий пар, на питательную тарелку поступает разделяемая водно-спиртовая фракция. Ректификованный этанол отбирается из жидкой фазы тарелок концентрационной части (в бражной колонне целевой продукт отбирается из флегмы, в эпюрационной и окончательной колоннах -из кубовой части). После вывода колонны на рабочий режим подача острого пара в кипятильник 5 может быть существенно уменьшена либо полностью исключена.

Энергетическую эффективность трансформации тепла в этой установке будем оценивать с помощью отопительного коэффициента [4]:

. = Q

N

где Q - тепловой поток в кипятильнике, Вт, N - мощность компрессора, Вт.

Мощность, затрачиваемая на сжатие пара равна [5, 6]:

n RT1G n -1 M

n - 1

n

P 2 I - 1

P 1 )

,

где n - показатель политропы процесса сжатия; R - универсальная газовая постоянная, Дж/ (моль К); G - массовый расход пара, кг; T i , T 2 - начальная (перед компрессором) и конечная (после компрессора) температуры насыщения пара, К; P i , P 2 - начальное и конечное давление пара, Па; М - молярная масса пара, кг/кмоль.

1 – ректификационная колонна, 2 – компрессор, 3 – дефлегматор-испаритель, 4 – насос, 5 - кипятильник

Рисунок 1. Принципиальная схема ректификационной колонны с ТНУ

Тепловой поток, выделяемый при конденсации сжатого пара:

Q=Gr ,

где r – теплота конденсации пара, Дж/кг.

С учетом (2), (3) из соотношения (1) следует:

n e = n -1

•

RT r

n - 1

P 2 ) - 1

p1 J

.

Зависимость давления насыщения от температуры пара определяется уравнением Клапейрона-Клаузиуса:

dP r

dT T (u"-U )

где υ’, υ’’ – удельные объемы жидкости и пара в состоянии насыщения, м3/кг.

Величины r, υ’, υ” существенно зависят от температуры. Интегрируя уравнение (5) в пределах от Т 1 до Т 2 и разделив обе части полученного выражения на Р 1 имеем:

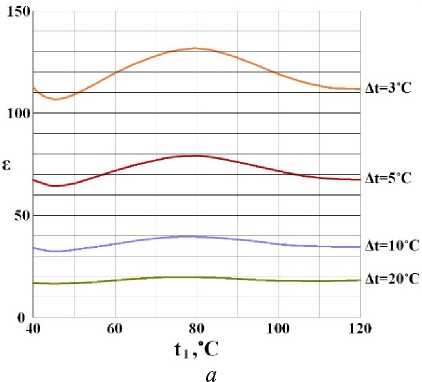

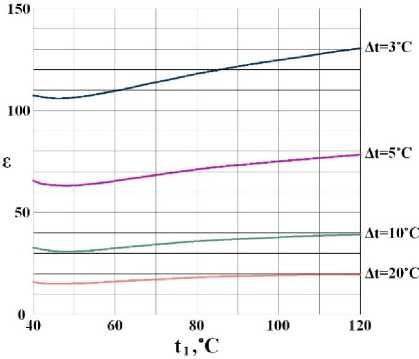

соотношением компонентов (близким к составу флегмы бражной, ректификационной, эпюра-ционной и окончательной колонн) рассчитаны среде Mathcad-15 по уравнению (7) c использованием численных методов интегрирования. Функциональные зависимости основных теплофизических характеристик воды и этанола от температуры определены на основе справочных данных [7, 8]. На рисунке 2 представлены зависимости отопительного коэффициента от начальной температуры пара t 1 , (0С) , для различных перепадов температуры насыщенного пара на компрессоре Δt=t 2 -t 1 при содержании этанола в жидкой фазе 97 % и 86 % об. этанола в жидкой фазе ( а - 97 %, б - 86 % об.)

Анализируя данные рисунка 2, заметим, что снижение перепада температур Δ t приводит к существенному увеличению отопительного коэффициента (при снижении Δ t с 20 до 3 °С ε увеличивается более чем в 5 раз). При работе компрессора на паровой смеси состава, близкого к азеотропному, для всех значений Δ t максимум ε достигается при t 1 =78-80 °С, что соответствует работе колонны при атмосферном давлении. Изменение рабочего давления как в направлении вакуума, так и в направлении избыточного давления приводит к некоторому уменьшению отопительного коэффициента.

При меньшей концентрации спирта (86 %) отопительный коэффициент монотонно увеличивается по мере увеличения начальной температуры.

Уменьшение температурного перепада Δ t на компрессоре позволяет более эффективно использовать тепловую энергию, но при этом резко снижается температурный напор в кипятильнике, что приводит к увеличению необходимой поверхности теплообмена, возрастают капитальные вложения на приобретение оборудования, поэтому оптимизация энерго-экономических параметров работы установки должна определяется по минимуму приведенных затрат.

Г ( T )

P. = 1 T 2________________

P 1 P 1 J T T • [ u ' '( T ) - u "( T ) ]

dT + 1. (6)

С учётом выражений (4) и (6) получим уравнение для вычисления отопительного коэффициента:

n e =-- n -1

T 2

RT I 1 1 2 r ( t )

r I P ( T 1 ) T T [u "( T) - и '(T ) ]

T

dT + 1

n - 1

n

- 1

•

Значения отопительного коэффициента для водно-этанольных растворов с различным

б

Рисунок 2. Зависимость отопительного коэффициента от начальной температуры пара (содержание этанола в жидкой фазе а - 97 %, б - 86 % об.)

При разработке математической модели ректификационной колонны с ТНУ в качестве исходных данных задаются расход пара; температуры насыщения пара перед ti и после t2 компрессора, °С; температура кипения кубового остатка, 1з; теплофизические характеристики разделяемой смеси; некоторые известные параметры кипятильника; необходимые экономиче- ские показатели, а также предварительно рассчитанные по уравнению (9) значения отопительных коэффициентов.

Коэффициент теплоотдачи при кипении этанола определяется соотношением [7]:

α 1 = 4 q 0,7 ⋅ e 0,028 P

,

где q - средний удельный тепловой поток, Вт/м2, Р - давление, бар.

Коэффициент теплоотдачи при кипении воды [7]:

α = 3 q 0,7 Ð 0,15.

При любых значениях a i не могут быть ниже значения, рассчитанного для условий свободной конвекции:

Nu = 0,15( Gr Pr)1/3(Pr/Pr c ) °,2 5, (10)

где Nu=a i H/X - число Нуссельта,

Gr = H в(,- Ч) — число Грасгофа, Pr, Pr™ -ν2 c числа Прандтля для средней температуры жид- кости и температуры поверхности соответственно; Н - высота пластины теплообменника, м; X - теплопроводность жидкости, Вт/(м-К); v - кинематический коэффициент вязкости жидкости, м2/с; в - температурный коэффициент расширения жидкости, 1/К.

Для оценки коэффициента теплоотдачи при конденсации пара использовано выражение [7]:

α 2 = 0,943 4

ρ kgr λ k 3 ν Δ tH ,

где р к - плотность конденсата, кг/м3, g - ускорение свободного падения, r - теплота конденсации пара, Дж/кг, Х к - теплопроводность конденсата, Вт/(м К), v - кинематическая вязкость конденсата, м2/с, A t - перепад температуры в конденсатной плёнке, 0С.

Затем рассчитывается коэффициент теп- лопередачи:

k =

1 δ 1 + cò +

α 1 λ c α 2

и площадь поверхности теплообмена:

F =

Gr k ( t - t )

Неизвестные значения поверхностей пластин, средний удельный тепловой поток, а также вышеперечисленные параметры определялись посредством программы, разработанной для среды Mathcad-15, затем определялись капитальные затраты по укрупнённым экономи- ческим показателям:

K T =a T +b T F, (14)

К к =а к +Ь к№ 1000, (15)

где KT - капитальные затраты на дефлегматор-испаритель, Кк - капитальные затраты на компрессорную установку, aT, bT, aK, bK - экономи- ческие показатели.

Ежегодные издержки на обслуживание капитальных вложений:

И к =fК, (16)

где f =0,07 - доля отчислений на обслуживание капитальных вложений.

В расчетах приняты: a T =16 тыс.руб., Ь т =1,7 тыс. руб./м2, а к =5 тыс.руб., Ь к =3,25 тыс.руб./кВт (по результатам обработки прайс-листов поставщиков из интернета).

Ежегодные издержки на электроэнергию (привод компрессора), тыс. руб./год составят:

N ⋅ z m

И= э10

,

где zэ - тариф на электроэнергию, руб/кВт ч, m - число часов работы установки в год, ч.

Приведенные затраты:

З = КЕн+Ик+Иэ,(18)

где Ен =0,15 - нормативный коэффициент капи- тальных вложений.

Проведем анализ режимов работы ректификационной колонны. Ректификационная (спиртовая) колонна является наиболее энергоемким элементом БРУ, поскольку на её долю приходится 1/3 -1/2 от общего теплопотребления установки. В зависимости от принятой технологической схемы она может работать в условиях вакуума, при атмосферном или избыточном давлении. Режимы работы ректификационных колонн, входящих в состав типовых отечественных БРУ, приведены в таблице 1.

Т а б л и ц а 1

Анализируемые режимы работы ректификационных колонн

|

Вариант эксплуатации |

Давление, бар |

Температура, 0С |

||

|

низ |

верх |

низ |

верх |

|

|

1 |

0,70 |

0,52 |

64 |

93 |

|

2 |

1,01 |

0,82 |

72 |

101 |

|

3 |

1,24 |

1,03 |

78 |

105 |

Используя уравнения (7), (14)-(18), определены энергоэкономические показатели для каждого варианта эксплуатации колонны, результаты представлены в таблице 2 и на рисунке 3.

Анализируя полученные данные, заметим, что для варианта 1 (работа ректификационной колонны в условиях вакуума) оптимальному режиму эксплуатации соответствует температура насыщения сжатого пара 98 °С, давление спиртового пара после компрессора при этом составит P 2 =191 кПа. Для варианта 2 (работа ректификационной колонны при малом вакууме) оптимальное значение температуры t 2 =107 °C, давление сжатого пара Р 2 =244 кПа. Для варианта 3 (работа ректификационной колонны при небольшом избыточном давлении) экономически оправданны t 2 =110 °C, Р 2 =265 кПа. Оптимальные температурные напоры в кипятильнике для рассмотренных вариантов соответственно составляют 5,4; 5,3 и 5,3 °С; степень повышения давления компрессора составляет соответственно 3,67; 2,98; 2,57. Поскольку приведенные затраты уменьшаются по мере повышения давления в колонне, наиболее эффективно применять теплонасосные установки в колоннах, работающих под небольшим избыточным давлением.

Список литературы Оценка эффективности трансформации теплоты в процессах брагоректификации

- Никитина С.Ю. Схемотехника и методики расчётов брагоректификационных установок. Воронеж: ВГАСУ, 2013. 209 с.

- Мариненко С.С., Мариненко О.В., Константинов Е.Н., Короткова Т.Г. Методы расчета процесса сжатия паров спирта при использовании в схеме БРУ теплового насоса//Известия вузов. Пищевая технология. 2011. № 2-3. С.76-78.

- Скрыпников Б.Л., Смолко Ю.Н., Толстов С.А., Чернопятова С.А. Термодинамический анализ процесса ректификации этилового спирта с использованием теплового насоса//Вестник ВГТУ. 2012. Т. 4. № 10. С. 36-41.

- Калнин И.М., Фадеков К.Н. Термодинамические циклы холодильных машин и тепловых насосов. Расчет. Оценка эффективности: учеб. пособие. М.: МГУИЭ, 2006. 92 с.

- Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика: учебник для вузов. М.: МЭИ, 2008. 417 с.

- Овчинников Ю.В. Основы технической термодинамики. Новосибирск: НГТУ, 2010. 292 с.

- Седлов A.C., Кузма-Кичта Ю.А. Гидродинамика и теплообмен при кипении водных растворов. М.: Издательский дом МЭИ, 2007. 164 с.

- Безруких П.П., Дегтярев В.В. Елистратов В.В. и др. Справочник по ресурсам возобновляемых источников энергии России и местным видам топлива. М.: «ИАЦ Энергия», 2007. 272 с.