Оценка локальной структурной неоднородности в отливках из серого чугуна

Автор: Скобло Тамара Семеновна, Сидашенко Александр Иванович, Клочко Оксана Юрьевна, Сайчук Александр Васильевич, Рыбалко Иван Николаевич

Журнал: Агротехника и энергообеспечение @agrotech-orel

Статья в выпуске: 4 (17), 2017 года.

Бесплатный доступ

В работе проведена оценка степени локальной неоднородности методом оптико-математического анализа металлографических изображений различных фаз серого феррито-перлитного чугуна, формируемой в результате процесса кристаллизации, пластической деформации, путем выявления и исследования изменения дислокационной структуры, определения ее плотности с оценкой величины дисперсности фаз, а также с учетом изменения энергетических параметров: функций мощности диссипации энергии и напряжений. В проведенной работе предложен принципиально новый подход к оценке неоднородности структуры на основе степени дисперсности фаз, а также функций мощности диссипации энергии и дисперсности мощности напряжений, отражающие изменения энергетического состояния системы, в результате процессов, происходящих при кристаллизации и пластической деформации высокоуглеродистых сплавов на примере серого феррито-перлитного чугуна. При помощи таких параметров возможно с достаточно высокой точностью выявлять дислокации, исследовать изменения такой структуры и оценивать ее плотность в зависимости от условий эксплуатации. Такой подход лишен основных недостатков, существующих в методах исследования дислокационной структуры. И может быть предложен для ее выявления и оценки изменчивости.

Серый чугун, локальная неоднородность, дислокационная структура, металлографическое изображение

Короткий адрес: https://sciup.org/14770221

IDR: 14770221 | УДК: 621.74:621.746.22:669.162.275.122.6.003.12

Текст научной статьи Оценка локальной структурной неоднородности в отливках из серого чугуна

Серые чугуны это наиболее чаще всего применяемые материалы для изготовления корпусных деталей, гильз цилиндров, металлических форм для литья, сердцевин и шеек двухслойных прокатных валков и др. При эксплуатации такие изделия подвергаются воздействию различных нагрузок.

Серые чугуны отличаются различным фазовым составом. Долей и строением графита, определяющие его свойства и поведение в эксплуатации. Диффузия элементов, неоднородность коэффициентов линейного и объемного расширения феррита, цементита и графита в процессе кристаллизации чугунных отливок, а также при эксплуатации, изменяют уровень напряжённого состояния, что проявляется в возникновении дефектов и деградации, интенсификации диффузионных процессов. Значительная структурная неоднородность в свою очередь вызывает и анизотропию напряженного состояния, что является источником зарождения и развития дефектов - дислокаций. В связи с этим, представляется целесообразным оценить изменение дислокационной структуры такого чугуна в условиях воздействия различных факторов (кристаллизации и пластической деформации), приводящих к возникновению структурной неоднородности и напряженного состояния в изделиях.

Ранее в работе [1] авторами была показана возможность выявления дислокационной структуры, с использованием разработанных методик оптико-математического компьютерного анализа [2], путем оценки параметра изменчивости условных цветов, которые являются критерием в описании неоднородности гетерогенной структуры высокоуглеродистых сплавов. Дальнейшим развитием исследований явилась разработка уточненных методик определения дисперсности структурных составляющих различных фаз, характеризующихся локальной неоднородностью [3]. При этом, дисперсность структуры гетерогенного сплава выражали при помощи функций, представляющих собой энергетические параметры [4]. В связи с вышеизложенным, целью данной работы являлась оценка степени локальной неоднородности различных фаз серого чугуна, формируемой в результате процесса кристаллизации и пластической деформации, путем выявления и исследования изменения дислокационной структуры, оценки ее плотности при помощи величины дисперсности фаз, а также выражаемой через энергетические параметры, методом оптико-математического анализа металлографического изображения.

Выявление и изучение изменений дислокационной структуры различных фаз, происходящих в сером чугуне, в условиях воздействия напряжений, формируемых в результате процесса кристаллизации и пластической деформации, проводили на фотографиях микроструктур, с использованием методики оптико-математического компьютерного анализа [2]. Оценку неоднородности проводили по степени изменения дислокационной структуры, её плотности.

В качестве критерия, описывающего изменения дислокационной структуры и ее плотности соответственно, были использованы энергетические параметры, такие как функции мощности диссипации энергии и напряжений. Эти показатели рассчитывали по методике, описанной в работе [5]. Степень неоднородности данных функций выражали через их дисперсность, согласно ранее выполненной работы [3].

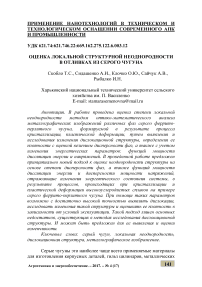

Оценку производили с учетом вычисляемых значений на изображении металлографической структуры, разбиваемой на ячейки размером 3×3 пикселя. Обработку такой матрицы выполняли путем последовательного сканирования каждого ее пикселя, задавая его как среднюю точку, находящуюся внутри ячейки заданного размера. Для оценки неоднородности, соответствующей изменению дислокационной структуры и ее плотности исследовали фотографии серого феррито-перлитного чугуна в зоне деформации, выявленных по уровню коэрцитивной силы после кристаллизации и пластической деформации (рис.1, структуры 1, 2 и 3 соответственно).

Рисунок 1 - Оптическая микроструктура серого ферритоперлитного чугуна: литое состояние (после кристаллизации отливки) – фото 1, ×500; после пластической деформации – 2,×200; 3,×1000.

Проведена оценка фазового состава, исследуемых структур, и степени его неоднородности путем вычисления горизонтальных и вертикальных дисперсностей выявленных фаз (относительного числа пикселей) в локальных областях (табл.1, 2, 3 соответственно) согласно методике [3].

При цифровой обработке изображений исследуемых структур, весь диапазон, получаемых в результате математического анализа условных цветов (от 0 до 255), был разбит на 16 дискретных интервалов, включивших три группы фаз: 0-2 – 1-я группа фаз графита; 3-10 – 2-я группа фаз феррита: α – фаза с различным типом совершенства кристаллической решетки (в этот интервал включены и игольчатые структуры) и различающиеся химическим составом; 11-16 – 3-я группа фаз карбидов различных типов (FeC, FexCy и Fe3C).

При рассмотрении развития неоднородности по содержанию углерода в сером чугуне, формируемой в результате кристаллизации, пластической деформации, учли результаты исследований работы [6], в которой было показано, что пластичность перлита при деформации зависит от ориентационной направленности между ферритом и цементитом. Поскольку совпадение систем скольжения феррита и цементита встречается не часто, то и деформация вдоль пластин твердой фазы наблюдается сравнительно редко.

Таблица 1 - Количественное соотношение выявленных условных цветов (фазовый состав), % в области анализируемого изображения

|

Выявленные условные цвета, % групп фаз |

Фото |

|||||||||

|

графита |

феррита |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

26.6 |

0.5 |

0.0 |

0.0 |

02.3 |

16.6 |

0.0 |

0.0 |

0.0 |

06.3 |

1 |

|

12.9 |

0.0 |

0.0 |

0.0 |

00.0 |

10.6 |

0.0 |

0.0 |

0.0 |

06.7 |

2 |

|

39.0 |

01.7 |

0.0 |

0.0 |

02.1 |

10.9 |

0.0 |

0.0 |

00.0 |

03.3 |

3 |

Продолжение таблицы 1

|

Выявленные условные цвета, % групп фаз |

Фото |

|||||

|

карбидов |

||||||

|

11 |

13 |

14 |

15 |

16 |

||

|

15.2 |

1 |

0.0 |

0.0 |

19.2 |

13.3 |

1 |

|

43.7 |

2 |

0.0 |

0.0 |

00.0 |

26.1 |

2 |

|

19.3 |

3 |

0.0 |

0.0 |

05.5 |

18.1 |

3 |

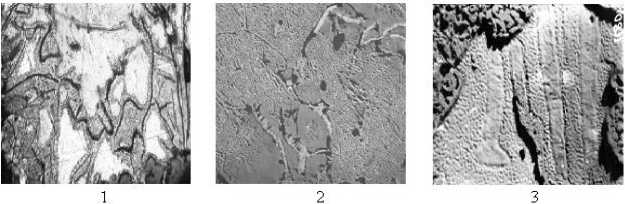

Ограниченность деформации зерен феррита приводит к тому, что уже после малых деформаций плотность дислокаций около пластин цементита резко возрастает в результате того, что границы раздела феррит — цементит являются не только источником развития напряжений, но и препятствием для их продвижения. Последнее вызывает облегчение поперечного скольжения и возникновение ячеистой структуры в феррите перлита с формированием дислокационных стенок вдоль цементитных пластин. Наблюдается повышение уровня локальных напряжений, увеличение плотности дислокаций. На изображениях 1-3 (см.рис.2), выявлено декорирование таких областей в результате диффузии атомов углерода.

Анализ полученных значений выявил существенные локальные фазовые неоднородности в исследуемых структурах, как по вертикальной, так и по горизонтальной дисперсности, что указывает на наличие дислокационной структуры различной плотности в отличающихся зонах и согласуется со значениями функции мощности диссипации, превышающими заданный порог значений (табл.5).

Для сопоставления была исследована локальная неоднородность в выявленных фазах, используя критерий изменчивости 2 (табл.4), согласно методике, предложенной в работе [1]. Очевидно, что для области изображения ячейки размером 3×3 пикселя структура является 100% однородной при условии совпадения цветов для всех 9 значений внутри этой области.

Таблица 2 - Величина горизонтальной дисперсности фаз (относительное число пикселей) в локальных областях изображения размером 3×3 пикселя

|

Выявленные фазы |

Среднее значение горизонтал ьной дисперснос ти |

№ фо то |

||||||

|

Ферр ит |

Граф ит |

Карби ды |

Ферр ит + граф ит |

Ферр ит + карби ды |

Карби ды + графи т |

Ферр ит + графи т + карби ды |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

10.032 |

02.665 |

09.082 |

02.691 |

05.015 |

02.805 |

02.582 |

05.794 |

1 |

|

05.959 |

03.304 |

10.878 |

02.257 |

04.531 |

02.730 |

02.752 |

05.456 |

2 |

|

20.277 |

02.442 |

14.213 |

02.174 |

04.563 |

02.423 |

02.670 |

08.537 |

3 |

Таблица 3 - Величина вертикальной дисперсности фаз (относительное число пикселей) в локальных областях изображения размером 3×3 пикселя

|

Выявленные фазы |

Среднее значение вертикальной дисперсности |

№ фото |

||||||

|

Феррит |

Графит |

Карбиды |

Феррит + графит |

Феррит + карбиды |

Карбиды + графит |

Феррит + графит + карбиды |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

10.092 |

02.587 |

09.071 |

02.733 |

05.020 |

02.813 |

02.592 |

05.804 |

1 |

|

05.931 |

02.850 |

10.722 |

02.181 |

04.657 |

02.659 |

02.702 |

05.402 |

2 |

|

17.078 |

02.287 |

12.229 |

01.952 |

03.969 |

02.161 |

02.379 |

07.370 |

3 |

При сопоставительном анализе выявления локальной неоднородности различными методами, установлено, что разброс ее значений соответствует от 3% для структуры 1 до 7 и 20% для структур 2 и 3 соответственно (см.табл.2 и 3, столбец 8 и табл.4, столбцы 7-9). Данные результаты показывают, что при исследовании изображений при больших (более 1000 крат) увеличениях, методика, предложенная в данной работе, выявляет локальную неоднородность с более высокой точностью.

Для выявления степени локальной неоднородности, определяемой изменением дислокационной структуры, были рассчитаны средние значения функции мощности диссипации энергии на всем изображении каждой фотографии, а также оценены отклонения (табл.5). При этом, поскольку при деформации энергетическое состояние металла является неравновесным, при оценке значения данного параметра принимали его с противоположными знаками. Где положительному - соответствовали состояния увеличения плотности дислокаций (сжатия), отрицательному - разрежения (зоны сброса напряжений). Также были найдены абсолютные значения мощности диссипации, характеризующие протекающий процесс в целом.

В результате анализа полученных значений установлено, что закон распределения функции мощности диссипации энергии, происходящей в результате деформационных воздействий, является близким к экспоненциальному распределению.

Получены фотографии, характеризующие распределения абсолютных значений функции мощности диссипации энергии для каждого изображения. На экран выводили те значения, в которых параметр отличен от нуля. Черный цвет показывал, отсутствие диссипации энергии, т.е. равновесное состояние. При превышении величины абсолютного значения 11500, характеризующей наиболее энергетически неустойчивое состояние, точку на экране для наглядности выводили в красном цвете. Выбранные граничные значения являлись порогом чувствительности при оптикоматематическом анализе.

Исследованиями [7] установлено, что грубые пластинчатые включения графита в сером чугуне, повышают уровень локальных напряжений (положительные значения диссипации мощности энергии составляют от 44000 до 56000, см. табл.5), а также плотность дислокаций. В этих зонах возрастает диффузия углерода, выделение которого их декорирует. В отдельных зонах графита просматриваются изменения цвета и появление в нем четко выраженных светлых зон. Границы включений графита имеют красный цвет (точечные выделения углерода происходят на дислокациях). Также выявлено скопление дислокаций у концов графитовых пластинчатых включений, что характеризует локальную концентрацию напряжений. Такие зоны с повышенной плотностью дислокаций являются очагами зарождения трещин. Их появление могут быть связаны и с отклонениями в технологическом процессе производства отливок, условиями их кристаллизации, а также в результате локализации пластической деформации.

Рассчитана функция напряжений, определяющая плотность дислокаций (табл.6). Аналогично функциям мощности диссипации, они также имеют положительное, отрицательное и нулевое значение, определяющие процессы, протекающие в структуре металла. По результатам расчетов были построены зависимости распределения функции напряжений, где аналогично рис.2, был задан предел граничных значений лапласиана (10000), при превышении которого пиксели окрашивались в красный цвет.

Рисунок 2 - Распределение дисперсности функции напряжения. Для каждой структуры: верхний ряд – горизонтальная дисперсность; нижний – вертикальная. Слева – с отрицательным знаком; в центре – нулевая; справа – с положительным знаком. Красным цветом указаны значения плотности дислокационной структуры, величина лапласианов которых превышает 10000.

Таблица 4 - Величина изменчивости 2 в локальных областях изображения размером 3×3 пикселя

|

Выявленные фазы |

№ фо то |

||||||||

|

Феррит + графит |

Графит+ карбиды |

Феррит + карбиды |

Феррит + графит + карбиды |

||||||

|

граф ит |

ферр ит |

граф ит |

карби ды |

ферр ит |

карби ды |

граф ит |

ферр ит |

карби ды |

|

|

1.26 |

1.66 |

1.57 |

2.42 |

2.37 |

2.76 |

1.63 |

2.03 |

2.44 |

1 |

|

1.27 |

1.66 |

1.65 |

2.51 |

2.42 |

2.78 |

1.65 |

2.07 |

2.48 |

2 |

|

1.24 |

1.67 |

1.55 |

2.44 |

2.36 |

2.77 |

1.56 |

2.02 |

2.45 |

3 |

Таблица 5 - Величины распределения средних значений функции мощности диссипации энергии

|

Величина функции мощности диссипации энергии |

№ фо то |

|||||

|

Абсолютное значение |

Отрицательное значение |

Положительное значение |

||||

|

сред нее |

среднеквадрат ическое отклонение |

сред нее |

среднеквадрат ическое отклонение |

сред нее |

среднеквадрат ическое отклонение |

|

|

15273.80 |

48129.20 |

1437.80 |

1437.90 |

55222.00 |

78603.30 |

1 |

|

14636.30 |

49301.50 |

1579.10 |

1302.10 |

48134.10 |

79950.50 |

2 |

|

8381.70 |

36017.30 |

1290.20 |

1111.40 |

44084.70 |

72525.30 |

3 |

Таблица 6 - Величина средней дисперсности функции напряжения (относительное число пикселей)

|

Горизон тальная дисперс ность |

Горизонтальная дисперсность функций напряжения |

Верти-альная дисперс ность |

Вертикальная дисперсность функций напряжения |

№ фо то |

||||

|

отрицательных |

нулевых |

полож и-тельн ых |

отрицательных |

нуле -вых |

полож и-тельн ых |

|||

|

03.129 |

01.000 |

05.253 |

01.000 |

03.122 |

01.099 |

05.734 |

01.097 |

1 |

|

02.943 |

01.099 |

05.124 |

01.069 |

02.914 |

01.093 |

05.052 |

01.071 |

2 |

|

04.886 |

01.094 |

08.945 |

01.090 |

04.410 |

01.090 |

07.990 |

01.085 |

3 |

Грубые включения графита при кристаллизации массивных отливок в результате медленного охлаждения повышают уровень локальных напряжений, увеличивая плотность дислокаций. При этом, имеет место диффузия углерода, а также примесных атомов, которые декорируют дефекты (например, рис.2, структуры 1 – кислородом).

Выводы. В проведенной работе предложен принципиально новый подход к оцененке неоднородности структуры на основе степени дисперсности фаз, а также функций мощности диссипации энергии и дисперсности мощности напряжений, отражающие изменения энергетического состояния системы, в результате процессов, происходящих при кристаллизации и пластической деформации высокоуглеродистых сплавов на примере серого феррито-перлитного чугуна. При помощи таких параметров возможно с достаточно высокой точностью выявлять дислокации, исследовать изменения такой структуры и оценивать ее плотность в зависимости от условий эксплуатации. Такой подход лишен основных недостатков, существующих в методах исследования дислокационной структуры. И может быть предложен для ее выявления и оценки изменчивости.

хозяйства имени Петра Василенко

Список литературы Оценка локальной структурной неоднородности в отливках из серого чугуна

- Разработка новых подходов к оценке структурообразования в высокохромистых чугунах/Т.С.Скобло, О.Ю.Клочко, Е.Л.Белкин, А.И.Сидашенко//Заводская лаборатория -2017. -№4 (83).

- Скобло Т.С. Применение компьютерного анализа металлографических изображений при исследовании структуры высокохромистого чугуна/Т.С.Скобло, О.Ю. Клочко, Е.Л. Белкин//"Заводская лаборатория. Диагностика материалов". -2012.-№ 6 (78).-С.35-42.

- Математический анализ оценки дисперсности структуры легированных чугунов/Т.С.Скобло, О.Ю.Клочко, Е.Л.Белкин, А.И. Сидашенко//Сталь. -2017. -№ 2. -С.51-54.

- Клочко О.Ю. Применение методов оптико-математического анализа оценки дисперсности структуры высокоуглеродистых сплавов/О.Ю.Клочко//Технiчний сервiс агропромислового, лiсового та транспортного комплексiв .-№6. -Х.: 2016.-С. 112-117.

- Клочко О.Ю. Оценка оптико-математическим методом локальной неоднородности высокоуглеродистых сплавов, образованной в результате РТО/О.Ю.Клочко//Вiсник ХНТУСГ iм. П.Василенка. -Випуск 183, 2017.

- Бабич В.К. Деформационное старение стали/В.К. Бабич, Ю.П. Гуль, И.Е. Долженков. -Москва: Металлургия, 1972. -320 с.

- Особенности структурной деградации в отливках из серых чугунов, работающих в условиях нагружения/Т.С. Скобло, О.Ю. Клочко, А.И. Сидашенко, А.В. Сайчук, И.Н. Рыбалко//Информационно-аналитический международный технический журнал «Промышленность в фокусе». -Харьков, 2016. -№4|41|. -С. 55-57.