Оценка нагруженности направляющего прецизионного сопряжения распылителя топливной форсунки дизеля с использованием CFD-моделирования

Автор: Лазарев Владислав Евгеньевич, Ломакин Георгий Викторович, Лазарев Евгений Анатольевич

Рубрика: Расчет и конструирование

Статья в выпуске: 2 т.14, 2014 года.

Бесплатный доступ

Применительно к различным моделям поточной динамики (CFD) выполнен анализ движения потока топлива в гидравлическом тракте цилиндрического направляющего прецизионного сопряжения распылителя топливной форсунки дизеля. Моделированием получено распределение давлений и скоростей потока топлива в сопряжении, определены значения радиальной силы и рассмотрены вопросы повышения ресурса направляющего прецизионного сопряжения при высоких (до 120 МПа) давлениях впрыска топлива.

Распылитель топливной форсунки дизеля, направляющее прецизионное сопряжение, давление впрыска топлива, гидродинамические пара- метры сопряжения

Короткий адрес: https://sciup.org/147151653

IDR: 147151653 | УДК: 621.436

Текст научной статьи Оценка нагруженности направляющего прецизионного сопряжения распылителя топливной форсунки дизеля с использованием CFD-моделирования

Одним из основных требований, предъявляемых к современным энергетическим установкам и, в частности, к транспортным дизелям, является повышение их энергетической эффективности. Указанное требование предусматривает неуклонное повышение технического уровня серийно выпускаемых двигателей, которое, помимо увеличения удельной мощности, включает в себя улучшение экономических и экологических показателей, а также повышение надежности и ресурса двигателей.

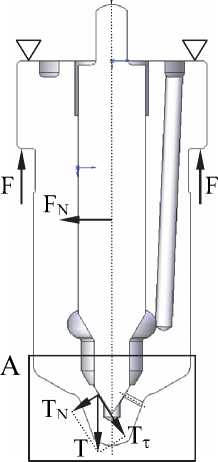

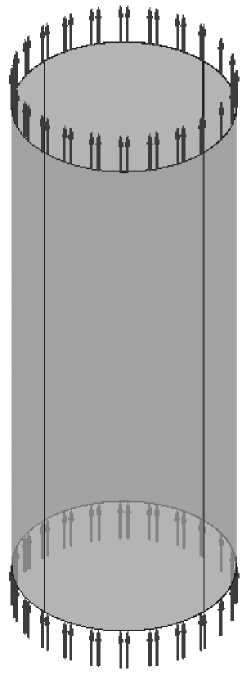

К числу наиболее перспективных способов реализации предъявляемых к современным дизелям требований относят повышение давления подачи топлива, причем абсолютные значения используемых давлений настолько высоки (до 250…300 МПа), что данное обстоятельство заставляет пересматривать используемые технические решения с точки зрения их способности выдерживать постоянно возрастающие нагрузки. Столь существенное повышение давления в системе топливоподачи дизеля приводит к резкому увеличению уровня нагруженности прецизионных сопряжений элементов топливной аппаратуры и, в частности, цилиндрического направляющего прецизионного сопряжения распылителя форсунки (рис. 1).

T

T – осевая сила от возвратной пружины форсунки, Н T N – нормальная составляющая осевой силы, Н Tτ – тангенциальная составляющая осевой силы, Н F – усилие со стороны накидной гайки распылителя, Н F N – радиальная сила в направляющем сопряжении, Н

Рис. 1. Схема распределения сил в области направляющего и уплотняющего прецизионных сопряжений распылителя

Перемещение иглы в корпусе распылителя в процессе работы дизеля осуществляется в осевом направлении и спровоцировано изменением давления топлива в системе топливоподачи и усилием со стороны возвратной пружины. Радиальное перемещение иглы в корпусе распылителя, в результате которого игла контактирует со стенкой корпуса, вызвано распределением давления топлива в тонком (до 2 мкм) цилиндрическом зазоре сопряжения, величина которого регламентируется взаимным расположением иглы и корпуса [1].

Анализ существующих методов оценки нагруженности сопряжения

Согласно ранее проведенным исследованиям [2–4], аналитическая оценка действующих нагрузок, в частности величины радиальной силы, возникающей в направляющем сопряжении и способствующей изнашиванию иглы и корпуса распылителя, возможна с использованием зависимости, предложенной Т.М. Баштой [2]. Однако наличие достаточно большого количества трудноопределимых параметров сопряжения делает ее чрезвычайно затруднительной, а опытная проверка полученных результатов не представляется возможной. Кроме того, данная зависимость позволяет оценить величину условной средневзвешенной радиальной нагрузки в сопряжении, но, к сожалению, не предоставляет информации о характере распределения давлений топлива и, следовательно, возникающих нагрузок по его протяженности.

В связи с указанными недостатками аналитического подхода к оценке радиальной силы в цилиндрическом направляющем прецизионном сопряжении использование численных методов моделирования гидродинамических параметров при помощи современного CFD (Computational Fluid Dynamic) программного обеспечения представляет практический интерес и позволяет выполнить сравнительную оценку результатов, полученных использованием аналитического решения и методов математического моделирования.

Математические CFD-модели потока в сопряжении и граничные условия

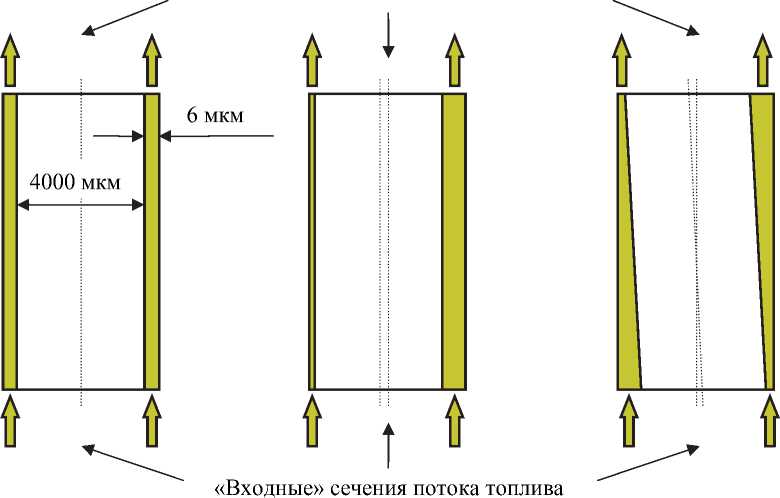

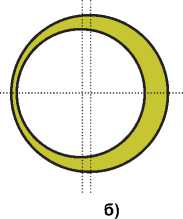

Изучение процессов в области цилиндрического направляющего прецизионного сопряжения распылителя предусматривает учет изменения геометрических параметров кольцевого зазора по протяженности гидравлического тракта. Игла и корпус распылителя, как элементы, формирующие цилиндрическое прецизионное сопряжение, имеют самостоятельные оси симметрии, совпадение которых является частным случаем их взаимного расположения, и, на практике, не представляется возможным, ввиду особенностей теплового, гидродинамического и механического (в том числе и монтажного) нагружений распылителя. В связи с этим, для моделирования гидравлического тракта исследуемого сопряжения созданы математические модели со следующими вариантами взаимного расположения иглы и корпуса:

-

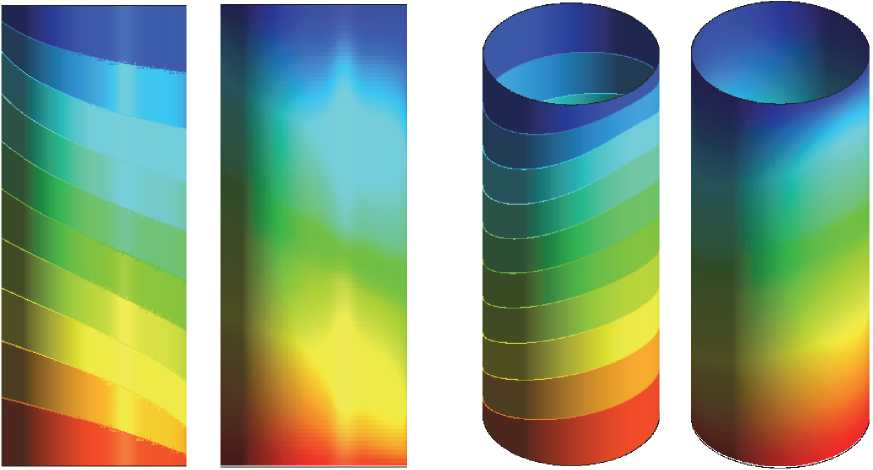

• ось направляющего сопряжения иглы совпадает с осью отверстия в области направляющего сопряжения в корпусе распылителя (идеализированная модель, рис. 2, а);

-

• ось направляющего сопряжения иглы не совпадает с осью отверстия в области направляющего сопряжения в корпусе распылителя и имеет параллельное смещение, а угол между осью иглы и осью корпуса распылителя равен нулю (условно-идеализированная модель, рис. 2, б);

-

• ось направляющего сопряжения иглы не совпадает с осью отверстия в области направляющего сопряжения в корпусе распылителя, причем игла имеет наклон или перекос, и угол между осью иглы и осью корпуса распылителя не равен нулю (условно-реалистичная модель, рис. 2, в).

Поскольку игла распылителя является частью кинематической схемы «игла – штанга форсунки – возвратная пружина», первоначальное радиальное смещение иглы в отверстии корпуса распылителя является результатом нарушения соосности вышеуказанных элементов, которое впоследствии и является причиной возникновения радиальной силы в сопряжении, сохраняющей взаимное расположение иглы и корпуса в соответствии с принятыми для моделирования условиями. Следует отметить, что радиальный зазор в сопряжении для различных моделей составил от 6 мкм (идеализированная модель) до 2 мкм (в области сужения условно-реалистичной модели). Диаметр отверстия в корпусе распылителя, обеспечивающий габаритные размеры модели в целом, составил 4000 мкм. Таким образом, движение топлива рассмотрено в пределах тонкого, и, в случае условно-реалистичной модели, переменного по толщине слоя, сформированного элементами корпуса и иглы распылителя. Отсутствие в рассматриваемых моделях механического контакта иглы и корпуса распылителя (на практике контакт имеет место и является причиной изнашивания элементов сопряжения) обусловлено особенностями среды CFD-моделирования и формированием конечно-элементной сетки, и при решении данной задачи является допущением.

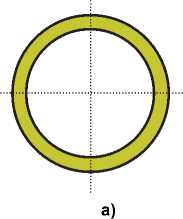

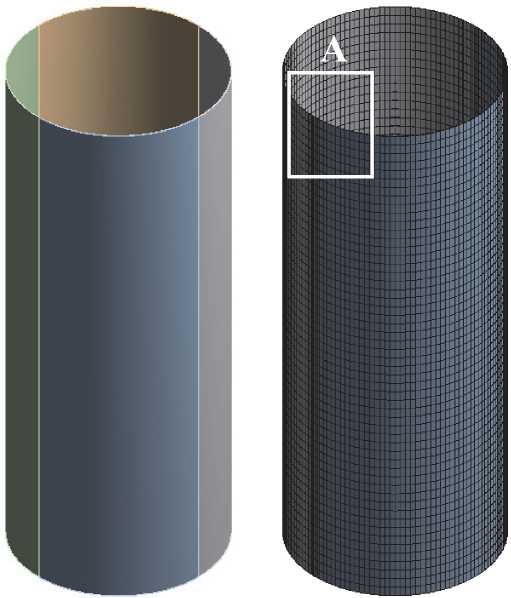

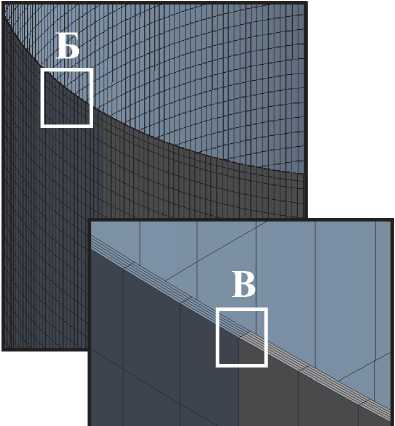

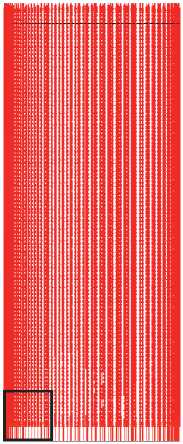

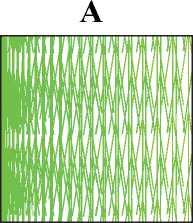

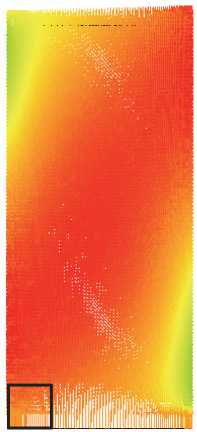

С учетом предложенного подхода к проведению моделирования гидродинамических процессов, имеющих место в направляющем прецизионном сопряжении распылителя, созданы контурная (рис. 3, а) и элементная (рис. 3, б) модели сопряжения. Подготовка контурной модели выполнена с использованием среды моделирования Solid Works, а при создании сеточной модели использовался генератор элементов программы ANSYS CFX. Торцевые поверхности гидравлического тракта направляющего прецизионного сопряжения распылителя (рис. 3, в) рассматривались в качестве областей приложения граничных условий.

Площадь поперечного сечения гидравлического тракта в направляющем прецизионном сопряжении распылителя несоизмеримо меньше площади диаметрального сечения иглы или отверстия в корпусе распылителя, а толщина слоя топлива, составляющая всего несколько микрометров, не предусматривает размещения большого количества элементов в радиальном направлении. Анализ изменения гидродинамических параметров выполнялся в основном по протяженности направляющего сопряжения (вдоль оси иглы и корпуса распылителя), в то время как распределение скоростей и давлений в пределах микроэлемента считалось условно постоянным.

«Выходные» сечения потока топлива

Рис. 2. Схемы идеализированной (а), условно-идеализированной (б) и условно-реалистичной (в) моделей гидравлического тракта направляющего прецизионного сопряжения распылителя

Гидродинамические параметры и, в частности, связь распределения давления и скорости потока дизельного топлива с геометрическими характеристиками гидравлического тракта направляющего прецизионного сопряжения распылителя, исследовались при условии идеально-гладких поверхностей иглы и корпуса в направляющем сопряжении. Указанное допущение обосновано параметрами шероховатости иглы и корпуса распылителя в области исследуемого сопряжения

(R a = 0,065) с максимальной высотой микронеровностей, составляющей примерно 0,25 мкм при предельной толщине слоя топлива на входе в зазор до 10 мкм.

Моделирование параметров гидравлического тракта в направляющем прецизионном сопряжении распылителя топливной форсунки дизеля с учетом параметров шероховатости представляет практический интерес и вполне может являться тематикой самостоятельного исследования, позволяющего изучить влияние геометрических характеристик микронеровностей шероховатости на гидродинамические параметры потока топлива в тонкостенном цилиндрическом канале сопряжения.

А

Рис. 3. Контурная (а) и сеточная (б) модели гидравлического тракта направляющего прецизионного сопряжения распылителя и область приложения граничных условий (в)

Б

В

б)

Получение взаимосвязи давления и скорости в потоке топлива, движущегося в цилиндрическом направляющем сопряжении, выполнено с использованием программного обеспечения ANSYS CFX, реализующего численное решение уравнений Навье-Стокса. Данные уравнения по- ложены в основу анализа всех гидродинамических процессов и, при имеющихся при подстановке напряжений сдвига в уравнение движения допущениях, имеют удовлетворительное согласование результатов с данными, полученными экспериментально.

Учитывая, что в цилиндрическом направляющем прецизионном сопряжении распылителя течение жидкой среды в зазоре условно можно рассматривать как прямолинейное, общая для всех разработанных типов сеточных гидродинамических моделей математическая модель представлена следующими уравнениями (1) и (2). Изменение давления рассматривается только вдоль оси, совпадающей с осью корпуса распылителя.

dp d 2 u 1 d u

—=ц —-+-- dx ^d r2 r d r , где p – изменение давления вдоль оси сопряжения, Па/м; dx

-

ц - динамическая вязкость дизельного топлива, Па •с;

-

u – осевая составляющая скорости движения жидкой среды, м/с;

-

r – средний радиус цилиндрического канала сопряжения, м.

Для полного определения переменных величин уравнений Навье-Стокса обычно дополнительно используют уравнение неразрывности:

dp + 5(p u ) = о dt dx

где p - плотность дизельного топлива, кг/м3.

Поскольку задача оценки распределения температур в сопряжении (требующая специальных условий постановки и оценки граничных условий ввиду особенностей нагружения распылителя) не рассматривалась, зависимости, обеспечивающие взаимосвязь скорости и давления в потоке топлива в цилиндрическом зазоре сопряжения с теплофизическими параметрами среды и температурой топлива, в математическую модель не включались. При описании течения идеальной несжимаемой жидкости условие «прилипания» частиц жидкости к стенке цилиндрического канала сопряжения рассматривалось как одно из граничных условий модели.

Представленные уравнения формально имеют бесконечное множество решений. Для получения решения, адекватного решаемой задаче, используются условия однозначности, включающие в себя:

-

• геометрические условия (представлены описанием контурных и сеточных моделей, имеющих тонкостенный цилиндрический канал);

-

• физические условия (представлены теплофизическими и химическими свойствами рассматриваемой среды – углеводородного топлива);

-

• граничные условия, описывающие особенности протекания гидродинамических процессов на границах рассматриваемых моделей.

В качестве граничных условий гидродинамического нагружения для моделей направляющего прецизионного сопряжения использованы значения давлений в полости под дифференциальной площадкой иглы распылителя («входное» сечение модели) и значения расходов при движении топлива в направлении дренажной магистрали («выходное» сечение модели), обеспечивающих требуемое значение максимальных давлений топливоподачи (рис. 4).

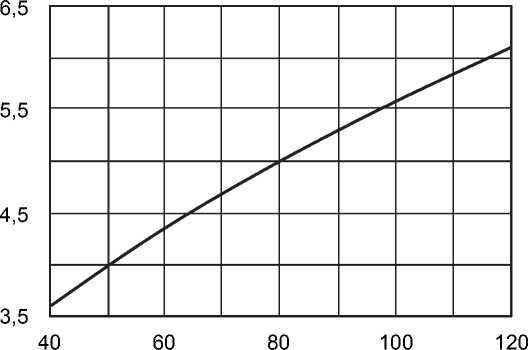

Р ВХ , МПа

Рис. 4. Зависимость расхода (G) в направляющем сопряжении распылителя от давления (Р ВХ ) во «входном» сечении модели

Применительно к условно-реалистичной модели направляющего прецизионного сопряжения, предусматривающей смещение и наклон оси иглы относительно отверстия в корпусе распылителя, в качестве граничных условий использована следующая зависимость, обеспечивающая исследование искомых параметров (скорости и давления потока в цилиндрическом зазоре сопряжения) в функции максимального давления на входе в зазор.

Результаты расчетных исследований

Учитывая, что варианты расчетов, соответствующие идеализированной и условно-идеализированной моделям, представляют скорее статистический интерес, применительно к указанным моделям расчет выполнен при давлении во «входном» сечении модели (в полости под дифферен- циальной площадкой иглы) – 40 МПа и расходе топлива в «выходном» сечении направляющего сопряжения распылителя – 3,6 · 10–4 кг/c.

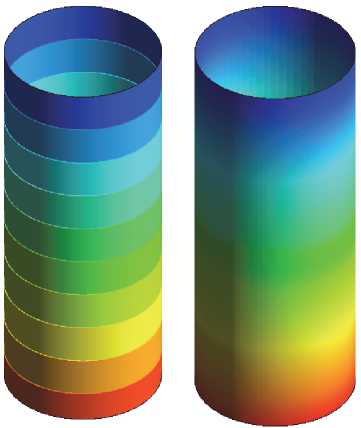

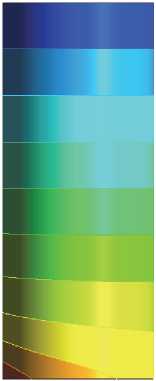

С учетом рассмотренных предпосылок к созданию модели и приложению граничных условий гидродинамического нагружения в области направляющего прецизионного сопряжения получено распределение давлений в идеализированной модели сопряжения (рис. 5).

Применительно к идеализированной модели гидродинамических параметров направляющего прецизионного сопряжения распылителя, предусматривающей концентрическое расположение иглы в отверстии корпуса распылителя, распределение давлений в сопряжении выявлено как постоянное в пределах сечений, перпендикулярных оси иглы распылителя, и равномерно изменяющееся по протяженности гидравлического тракта. Данный характер изменения давления в направляющем сопряжении полностью соответствует изменению давления в направляющем сопряжении комплексной модели топливных каналов и полостей распылителя.

Распределение скоростей в потоке топлива (рис. 6) применительно к идеализированной модели гидравлического тракта цилиндрического направляющего прецизионного сопряжения распылителя, подобно распределению давлений в зазоре сопряжения, также характеризуется равномерностью, обеспечиваемой совпадением осей иглы и отверстия в корпусе распылителя.

Total Pressure contour 1

■"4.0176+007 ■ 3.6166+007

- 3.215e+007

"2.8156+007

H 2.414e+007

2.0136+007

1.6136+007

-1.2126+007

U 8.114e+006

4.1076+006

1.0016+005

[Pa]

Рис. 5. Распределение давлений для идеализированной модели гидравлического тракта цилиндрического направляющего прецизионного сопряжения распылителя (Р ВХ = 40 МПа, G = 3,6 · 10–4 кг/c)

А

Velocity

Vector 1

■ 4.656e+001

- 3.4926+001

2.3286+001

- 1.1646+001

■ 0.0006+000 [m sA-1]

А

Рис. 6. Распределение скоростей потока топлива для идеализированной модели гидравлического тракта цилиндрического направляющего прецизионного сопряжения распылителя (Р ВХ = 40 МПа, G = 3,6 · 10–4 кг/c)

Учитывая, что идеализированная модель не соответствует реальности, поскольку точное совпадение оси иглы и отверстия в корпусе распылителя невозможно, и не предоставляет достоверной информации о характере изменения давлений и скоростей потока в пределах сечений, перпендикулярных оси иглы распылителя, и по протяженности гидравлического тракта сопряжения, рассмотрены результаты анализа условно-идеализированной модели (рис 2, б).

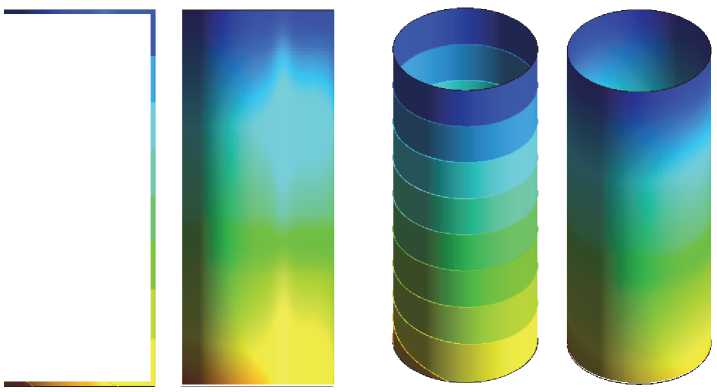

Данная модель, как оговаривалось ранее, предусматривает параллельное смещение оси иглы распылителя относительно оси отверстия в корпусе последнего, что также не отражает ситуации, которая имеет место в реальности, но позволяет получить информацию о характере и распределении гидродинамических параметров (рис. 7) в пределах сечений для модели потока, не характеризующегося центральной симметричностью.

Использованием математического моделирования выявлена неравномерность распределения давлений потока топлива не только по протяженности гидравлического тракта, но и в пределах сечений, перпендикулярных оси иглы и корпуса распылителя. Данная неравномерность является источником формирования радиальной силы в исследуемом сопряжении, которая ввиду механического контакта иглы и корпуса оказывает влияние на характер контактного взаимодействия и износ в сопряжении, и наиболее явно проявляется на входе в зазор сопряжения, в области относительно высоких (до 40 МПа) давлений топлива.

Pressure

Contour 1

■г 4 0446+007

3641е+007

3.2386+007

2 8346+007

2.4316+007

2 027е+007

1.6246+007

1.2206+007

8.1696+006

4.1346+006

■ 1.0006+005 [Ра]

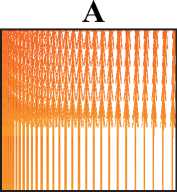

Рис. 7. Распределение давлений для условно-идеализированной модели гидравлического тракта направляющего сопряжения (Р ВХ = 40 МПа, G = 3,6 · 10–4 кг/c)

Распределение скоростей в потоке топлива (рис. 8), являющееся причиной неравномерности распределения давлений, также является неравномерным и характеризуется увеличением скорости до 55…58 м/с в области сужения потока, сформированного сближением поверхностей иглы и корпуса распылителя, и снижением скорости потока до 26…29 м/с в области расширения, с противоположной стороны проточной части цилиндрического направляющего прецизионного сопряжения распылителя.

При эксплуатации форсунки дизеля ввиду существования кинематической связи «игла распылителя – штанга форсунки – возвратная пружина» возникает смещение иглы, формирующее угол между осью направляющего сопряжения иглы и осью отверстия в области направляющего сопряжения в корпусе распылителя. Следовательно, целесообразно исследование условнореалистичной модели (рис. 2, в), позволяющей учесть изменение площади проходного сечения гидравлического тракта по всей протяженности исследуемого сопряжения.

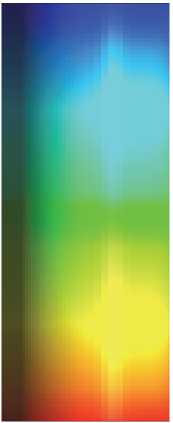

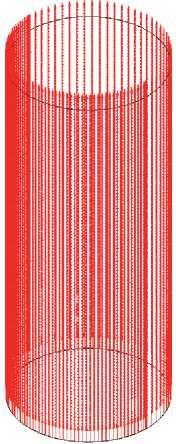

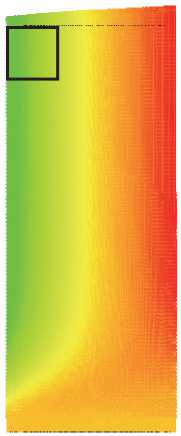

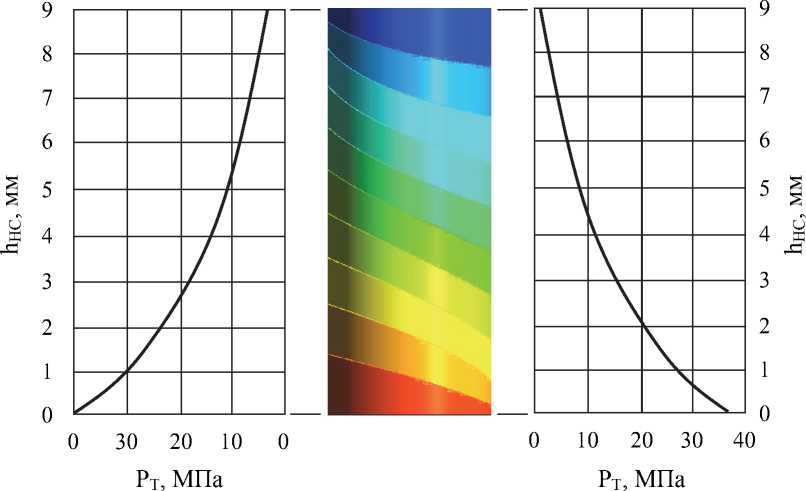

Применительно к условно-реалистичной модели цилиндрического направляющего прецизионного сопряжения (рис. 9) распределение давлений имеет неравномерный характер как по протяженности гидравлического тракта, так и в пределах сечений, перпендикулярных оси иглы и отверстия в корпусе распылителя топливной форсунки.

Расчетные исследования проведены для серии максимальных давлений подачи топлива в интервале от 40 до 120 МПа, что наиболее полно отражает диапазон давлений топлива, использующихся в настоящее время в отечественных дизелях.

|

Pressure |

Pressure |

Pressure |

Pressure |

Pressure |

|

Contour 1 |

Contour 1 |

Contour 1 |

Contour 1 |

Contour 1 |

|

■ 4.014e+007 |

■ 6.016e+007 |

■ 8.013e+007 |

■ 1.007e+008 |

—г 1.200e+008 |

|

■ 3.613e+007 |

■ 5.415e+007 |

■ 7.213e+007 |

■ 9.060e+007 |

■ 1.0806+008 |

|

- 3.2136+007 |

■ 4.815e+007 |

6.412e+007 |

- 8.054e+007 |

- 9.604e+007 |

|

- 2.8136+007 |

4.214e+007 |

- 5.612e+007 |

- 7.049e+007 |

- 8.4046+007 |

|

- 2.4126+007 |

- 3.614e+007 |

- 4.812e+007 |

■ 6.043e+007 |

■ 7.205e+007 |

|

2.012e+007 |

r3.013e+007 |

4.0116+007 |

- 5.0386+007 |

- 6.0066+007 |

|

1.6126+007 |

2.412e+007 |

- 3.211e+007 |

- 4.032e+007 |

1 4.807e+007 |

|

M 211e+007 |

г 1.812e+007 |

2.4116+007 |

- 3.0276+007 |

- 3.608e+007 |

|

8.1086+006 |

1.211e+007 |

1.611e+007 |

■ - 2.021e+007 |

■ ■ 2.408e+007 |

|

4 1046+006 |

6.106e+006 |

8.103e+006 |

Ц 1.016e+007 |

В 1.209e+007 |

|

* 1.0006+005 |

1.000e+005 |

* 1.000e+005 |

1.0006+005 |

■ 1.0006+005 |

|

1 |

2 |

3 |

4 5 |

[Pa] |

Velocity

Vector 1

Рис. 8. Распределение скоростей потока топлива для условно-идеализированной модели гидравлического тракта цилиндрического направляющего прецизионного сопряжения распылителя (Р вх = 40 МПа, G = 3,6x10-4 кг/c)

Рис. 9. Распределение давлений для условно-реалистичной модели гидравлического тракта цилиндрического направляющего прецизионного сопряжения распылителя: 1 – Р ВХ = 40 МПа, G = 3,6· 10–4 кг/c; 2 – Р ВХ = 60 МПа, G = 4,4·10–4 кг/c; 3 – Р ВХ = 80 МПа, G = 5,0·10–4 кг/c;

4 – Р ВХ = 100 МПа, G = 5,6·10–4 кг/c; 5 – Р ВХ = 120 МПа, G = 6,1 ·10–4 кг/c

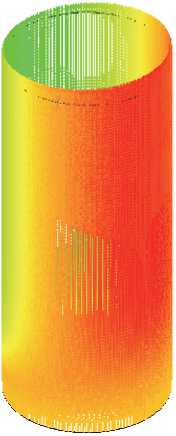

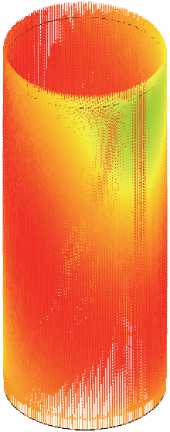

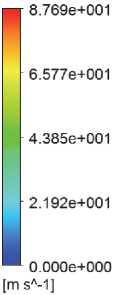

В результате расчетных исследований выявлен постоянный характер изменения давлений топлива по протяженности гидравлического тракта исследуемого сопряжения и в пределах сечений, перпендикулярных оси иглы и отверстия в корпусе распылителя, при постоянно повышаю- щейся величине абсолютного давления топлива в полости под дифференциальной площадкой иглы и, соответственно, на входе в цилиндрическое направляющее прецизионное сопряжение. Аналогичная ситуация выявлена при расчетной оценке распределения скоростей потока топлива в цилиндрическом гидравлическом тракте сопряжения (рис. 10).

Изменение скорости потока по протяженности гидравлического тракта направляющего прецизионного сопряжения в зависимости от разности давлений топлива на входе в сопряжение и выходе из него составило, приблизительно, 27…55 м/с для максимального давления топлива – 40 МПа, 34…67 м/с для максимального давления топлива – 60 МПа, 39…78 м/с для максимального давления топлива – 80 МПа, 44…88 м/с для максимального давления топлива – 100 МПа и 48…96 м/с для максимального давления топлива – 120 МПа.

Velocity

Vector 1

5.4886+001

4.116е+001

2.744е+001

1.3726+001

О.ОООе+ООО

[m sM]

Velocity

Vector 1

6.728е+001

5.046е+001

3.364е+001

1.682е+001

О.ОООе+ООО

[т sA-1]

Velocity

Vector 1

Velocity

Vector 1

Velocity

Vector 1

Рис. 10. Распределение скоростей потока топлива для реалистичной модели гидравлического тракта цилиндрического направляющего прецизионного сопряжения распылителя: 1 – Р ВХ = 40 МПа, G = 3,6 · 10–4 кг/c;

2 – Р ВХ = 60 МПа, G = 4,4 · 10–4 кг/c; 3 – Р ВХ = 80 МПа, G = 5,0 · 10–4 кг/c; 4 – Р ВХ = 100 МПа, G = 5,6 · 10–4 кг/c;

5 – Р ВХ = 120 МПа, G = 6,1 · 10–4 кг/c

Для всех рассмотренных случаев, характеризующихся изменением максимального давления топлива на входе в зазор сопряжения, при имеющихся геометрических параметрах последнего, отношение выявленных максимальной и минимальной скоростей потока близко к двукратному. Указанное обстоятельство можно объяснить приблизительно двукратным изменением радиального зазора в цилиндрическом сопряжении при смещении оси иглы относительно оси отверстия в корпусе распылителя.

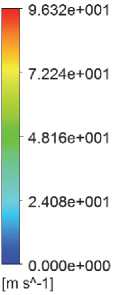

При обработке результатов расчетных исследований для выявления давления со стороны потока топлива на иглу распылителя и определения величины радиальной силы в сопряжении использован следующий подход (рис. 11).

На основании имеющихся значений давлений топлива с различных сторон направляющего прецизионного сопряжения определяется результирующее давление, действующее на иглу, и формирующее радиальную силу, смещающую ее к корпусу распылителя.

Рис. 11. Изменение давления топлива по протяженности гидравлического тракта направляющего сопряжения (Р ВХ = 40 МПа, G = 3,6 · 10–4 кг/c)

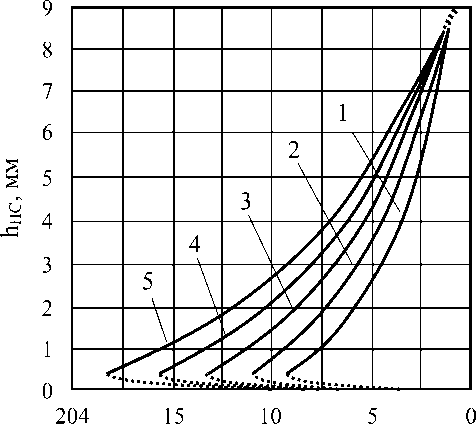

Таким образом, для каждой исследуемой модели получены кривые изменения результирующего давления, действующего на боковую поверхность иглы распылителя в направляющем сопряжении (рис. 12).

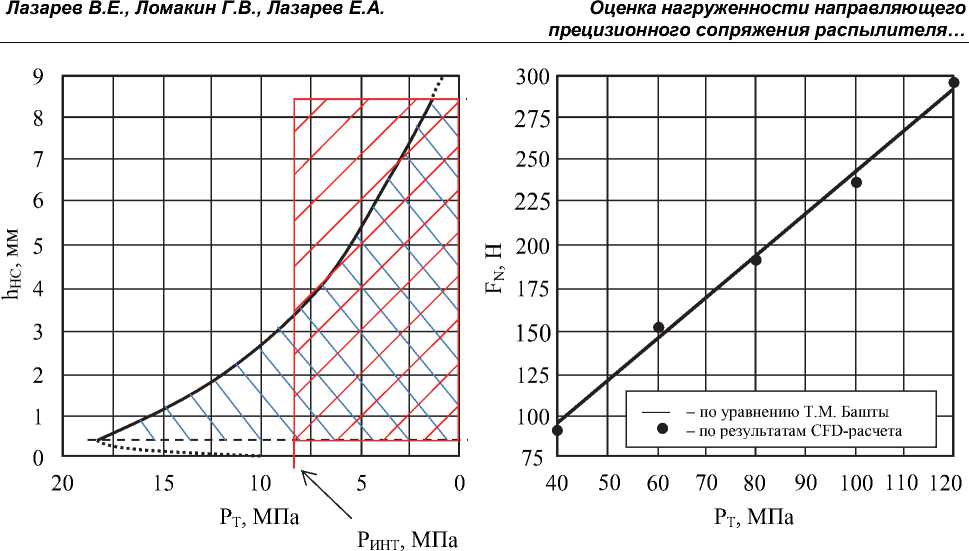

Для определения действующей в сопряжении радиальной силы полученные разности давлений проинтегрированы по протяженности гидравлического тракта цилиндрического прецизионного направляющего сопряжения (рис. 13, а). Величина радиальной силы в сопряжении получена как произведение интегрального давления, действующего на боковую поверхность иглы распылителя в цилиндрическом направляющем сопряжении, и площади диаметрального сечения направляющей части иглы (рис. 13, б).

В качестве базового условия при оценке интегрального давления (Р ИНТ ), действующего на боковую поверхность иглы распылителя, принято условие равенства площади под кривой изменения давления в направляющей части сопряжения и площади прямоугольника, сформированного величиной интегрального давления и протяженностью (h НС ) прецизионной части иглы распы-

Р Т , МПа

лителя. Начальный участок, протяженностью около 0,5 мм, на входе в сопряжение и конечный участок, примерно такой же протяженности, на выходе из сопряжения не учитывался, поскольку, согласно результатам расчета, в указанных областях наблюдалась нестабильность потока.

Рис. 12. Результирующее давление на боковую поверхность иглы распылителя по протяженности направляющего прецизионного сопряжения при различных давлениях топлива: 1 – Р ВХ = 40 МПа; 2 – Р ВХ = 60 МПа; 3 – Р ВХ = 80 МПа; 4 – Р ВХ = 100 МПа; 5 – Р ВХ = 120 МПа

а)

б)

Рис. 13. Оценка интегрального давления топлива, действующего на боковую поверхность иглы в зазоре направляющего прецизионного сопряжения (а) и зависимость величины радиальной силы в функции максимального давления подачи топлива, согласно результатам расчета по уравнению Т.М. Башты и CFD-моделирования (б)

Заключение и выводы

Результаты, полученные в ходе оценки гидродинамических параметров потока топлива в цилиндрическом направляющем прецизионном сопряжении распылителя, имеют удовлетворительную сходимость (рис. 13, б) и подтверждают удовлетворительную сходимость значений радиальной силы в сопряжении, определенной по уравнению Т.М. Башты и при помощи CFD-моделирования. Данное обстоятельство свидетельствует о правомерности предложенного подхода к оценке радиальной силы в сопряжении и позволяет осуществить проверку полученных результатов, поскольку экспериментальная оценка распределения давлений в исследуемой области затруднительна.

По результатам исследования сделаны следующие выводы:

-

• Аналитическая зависимость, предложенная Т.М. Баштой, позволяет с удовлетворительной точностью оценить интегральную (по протяженности сопряжения) радиальную нагрузку в цилиндрическом направляющем прецизионном сопряжении распылителя топливной форсунки дизеля. Результаты использования указанной зависимости имеют удовлетворительную сходимость с результатами CFD-моделирования исследуемой области, позволяющими оценить не только среднее значение радиальной нагрузки, но и ее распределение по протяженности сопряжения.

-

• Результаты оценки гидродинамических параметров потока топлива в направляющем сопряжении распылителя, использование моделей поточной динамики и, в частности, условнореалистичной модели, позволили выявить неравномерность распределения скорости и давления в потоке не только по протяженности сопряжения, но и в пределах радиальных сечений. Данное обстоятельство обусловлено отклонением оси направляющего сопряжения иглы от оси в области направляющего сопряжения корпуса распылителя, приводящим, первоначально, к изменению геометрических параметров гидравлического тракта и, как следствие, изменению скорости и давления в потоке и появлению радиальной силы в направляющем сопряжении.

-

• Изменение давления в потоке топлива в пределах радиальных сечений гидравлического тракта неизбежно приводит к появлению радиальной силы в сопряжении, в результате которой игла контактирует с корпусом распылителя, интенсифицируя процессы трения и изнашивания. В соответствии с результатами исследований, чем выше разность давлений на входе в кольцевой

зазор сопряжения и на выходе из него, тем выше возникающая радиальная нагрузка в сопряжении. Последнее обстоятельство позволяет сделать вывод о целесообразности разделения функций направляющего сопряжения – уплотнения и центрирования иглы. Цилиндрическое направляющее сопряжение должно выполнять функцию центрирования иглы в отверстии корпуса распылителя, а функцию уплотнения следует передать дополнительному сопряжению. Данное мероприятие позволит ликвидировать высокую разность давлений на входе в кольцевой зазор сопряжения и выходе из него. Указанный подход, предусматривающий появление оригинальных технических решений в конструкции распылителя и топливоподающей форсунки в целом, вполне может стать тематикой самостоятельного исследования, и актуален для условий постоянно возрастающих давлений подачи топлива в дизелях, и перехода к форсункам с электронным управлением, в системах «Common Rail».

Работа выполнена в рамках Государственного задания Министерства образования и науки Российской Федерации (проект 11.7202.2013) и при поддержке Германской службы академических обменов – DAAD (проект А/12/73347 Ref. 325).

Список литературы Оценка нагруженности направляющего прецизионного сопряжения распылителя топливной форсунки дизеля с использованием CFD-моделирования

- Файнлейб, Б.Н. Топливная аппаратура автотракторных дизелей: справ./Б.Н. Файнлейб. -2-е изд. -Л.: Машиностроение, 1990. -362 с.

- Лазарев, В.Е. Влияние температуры на радиальную силу в направляющем прецизионном сопряжении распылителя/В.Е. Лазарев//Ползуновский вестник. -2007. -№ 4. -С. 230-233.

- Different technical designs for the guiding “needle -nozzle” interface of a diesel engine's injector and it’s influence to injector's loading and service life/E.A. Lazarev. J. Wloka, G. Wachtmeister et al.//International scientific and technical conference -OeTG Symposium “Tribology in Industry and Research”, 24th of November, 2011, Wr. Neustadt, Austria. -2011. -Р. 175-184.

- Лазарев, В.Е. Отчет РНП 2.2.2.3-8172 по проекту: «Моделирование параметров трения и изнашивания прецизионных сопряжений „игла -корпус“ для повышения ресурса различных типов распылителей транспортных дизелей» аналитической ведомственной целевой программы «Развитие научного потенциала высшей школы (2009-2010 годы)»/В.Е. Лазарев. -Челябинск, 2009. -70 с.