Оценка параметров процесса проектирования режущего инструмента на основе метода развертывания функций качества

Автор: Степанов Андрей Александрович, Хаймович Александр Исаакович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-4 т.15, 2013 года.

Бесплатный доступ

В данной статье рассмотрена методика оценки параметров процесса проектирования режущего инструмента на основе метода развертывания функций качества с учётом требований потребителя и инженерных характеристик для каждого этапа процесса. Представлена функциональная модель управления процессом проектирования режущего инструмента с возможностью прогнозирования геометрии инструмента и режимов механической обработки при изменении свойств материала инструмента и детали и параметров станочного оборудования. Использование разработанной методики позволяет назначить рациональные параметры инструмента, сформировать базы знаний геометрии режущего инструмента и параметров режимов механической обработки.

Развертывание функций качества, алгоритм управления, прогнозирование параметров, требования потребителя, инженерные характеристики, режимы резания, режущий инструмент

Короткий адрес: https://sciup.org/148202680

IDR: 148202680 | УДК: 621.9.1

Текст научной статьи Оценка параметров процесса проектирования режущего инструмента на основе метода развертывания функций качества

женно-деформированного состояния) на стадии проектирования и создание оптимального (по скорости резания) технологического процесса изготовления режущего инструмента. Этапы оценки с помощью метода развертывания функций качества: определение требований потребителя к изделию или процессу, определение ранга важности требований потребителя:

-

а) с применением матрицы парных сравнений (более точный);

-

б) расстановкой баллов важности экспертами; выбор инженерных характеристик, влияющих на выполнение требований потребителя; оценка степени их влияния; определение абсолютной и относительной важности инженерных характеристик.

Метод развертывания функций качества позволяет сравнивать параметры проектируемой детали с параметрами готовой детали, определить экономическую и техническую реализуемость изготовления детали. Задача производителя состоит в том, чтобы с помощью различных методов преобразовать требования потребителя в инженерные характеристики детали. Проектирование на основе развертывания функций качества относят к методическому обеспечению САПР [1]. Например, требование потребителя типа «оптимально спроектированная протяжка» может быть развернуто в требования «расчетное напряжение в пределах допускаемого», «заданная геометрия зуба протяжки», «оптимальные режимы резания» и далее – в конкретные числовые показатели типа «напряжение о ,МПа», «подъём на зуб S z , мм и угол заострения Р °», «скорость резания V м/мин».

Только после того, как эта работа закончена, производитель может ответить на вопрос, что нужно сделать, чтобы удовлетворить ожиданиям потребителя. Вопросы автоматизированного проектирования специальных режущих инструментов на примере протяжек рассмотрены в работе [4]. При проектировании специального режущего инструмента в автоматизированном режиме учитывают следующие требования потребителя (ранжирование для каждого пункта требований в пределах 1…3):

-

1) Степень соответствия материала режущего элемента протяжки свойствам обрабатываемой детали по параметру обрабатываемости материала

-

2) Сложность геометрии обрабатываемой детали в зоне обработки.

-

3) Квалификация инженера-проектировщика.

-

4) Степень новизны проектируемого изделия по сравнению с аналогами.

-

5) Наличие при проектировании процессов поиска оптимальных решений и параметров на каждом этапе проектирования с целью достижения требуемых характеристик изделия.

-

6) Уровень стандартизации проектного решения (степень соответствия нормативам ГОСТов, СТП)

-

7) Объем используемых при проектировании данных, выбираемых из электронных библиотек режущего инструмента и сопутствующих баз знаний.

-

8) Уровень использования при проектировании справочных материалов по режимам обработки.

-

9) Эффективность работы КБ режущих инструментов.

-

10) Вариативность процесса проектирования в зависимости от изменения параметров технического задания, например при смене материала режущей части, должен быть обеспечен быстрый поиск необходимого типоразмера протяжки в базах знаний.

-

11) Корректность геометрических моделей и чертежей и степень соответствия технических требований чертежа технологическим параметрам процесса протягивания.

В качестве инженерных характеристик выбраны такие, которые влияют на различные требования потребителя, по которым можно сравнивать проектируемый режущий инструмент с режущим инструментом других производителей:

-

1) Уровень механических свойств обрабатываемого материала и материала режущей части инструмента (предел прочности, твёрдость и т.д.);

-

2) Уровень точности исполнения готового инструмента на соответствие требованиям чертежа инструмента и его 3D-модели;

-

3) Уровень формализации конструкторского решения (в виде методик, формул, математи-

- ческих моделей, графических зависимостей);

-

4) Уровень и качество методического обеспечения проектирования – рекомендаций по проектированию (в виде алгоритмов и процедур);

-

5) Степень уточнения параметров режущего инструмента на текущем этапе процесса проектирования по сравнению с предыдущим этапом;

-

6) Уровень стандартизации конструкторских решений по количеству использованных в процессе проектирования режущего инструмента нормативных актов, ГОСТов, СТП;

-

7) Объем используемых при проектировании данных;

-

8) Уровень информационного обеспечения по количеству использованных в процессе проектирования справочных материалов.

-

9) Уровень риска просрочки выполнения проекта;

-

10) Уровень риска, связанный с возможностью изменения сроков и стоимости процесса проектирования;

-

11) Уровень точности геометрии модели детали в сопоставлении с готовой деталью и степени соответствия техническим требованиям чертежа;

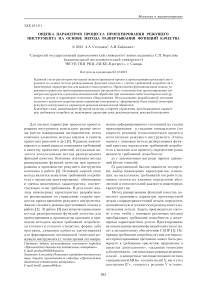

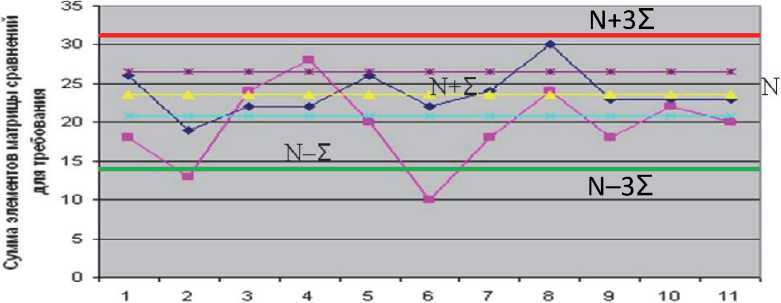

Соответствующая карта арифметического среднего показана на рис. 1. В первом столбце карты приведены требования потребителей (или их номера), в первой строке – инженерные характеристики, в ячейке на пересечении соответствующего требования и характеристики стоит ранг учета требования. По картам строятся сравнительные графики (рис. 2), по которым проектировщик может установить необходимость контроля показателей качества процесса на основе матрицы парных сравнений. Контролировать показатели качества необходимо в том случае, если число точек, выходящих за допустимые пределы, определяемых среднеквадратичным отклонением, равно 6.

При проектировании технологического процесса изготовления режущего инструмента в автоматизированном режиме учитывают следующие требования потребителя:

-

1) Корректность рекомендаций по проектированию;

-

2) Качество и точность (шероховатость и допуск на размер) выбранных конструктивных элементов режущего инструмента;

-

3) Номенклатура операций технологического процесса;

-

4) Определенная совокупность технологических пар (инструмент-деталь);

-

5) Оптимальный технологический процесс изготовления режущего инструмента (по себестоимости, производительности и качеству обработки);

Инженерные характеристики при проектировании технологического процесса изготовления режущего инструмента:

-

1) Алгоритмы и правила проектирования;

-

2) Точность конструктивных элементов режущего инструмента;

-

3) Себестоимость и производительность технологических операций;

-

4) Режимы резания для заданной пары инструментального и обрабатываемого материалов (температура, скорость, сила резания; напряжения в режущем инструменте);

-

5) Число операций технологического процесса;

На рис. 1 показан вариант матрицы требований потребителя для процесса проектирования специального режущего инструмента в автоматизированном режиме. Соответствующая карта арифметического среднего показана на рис. 2.

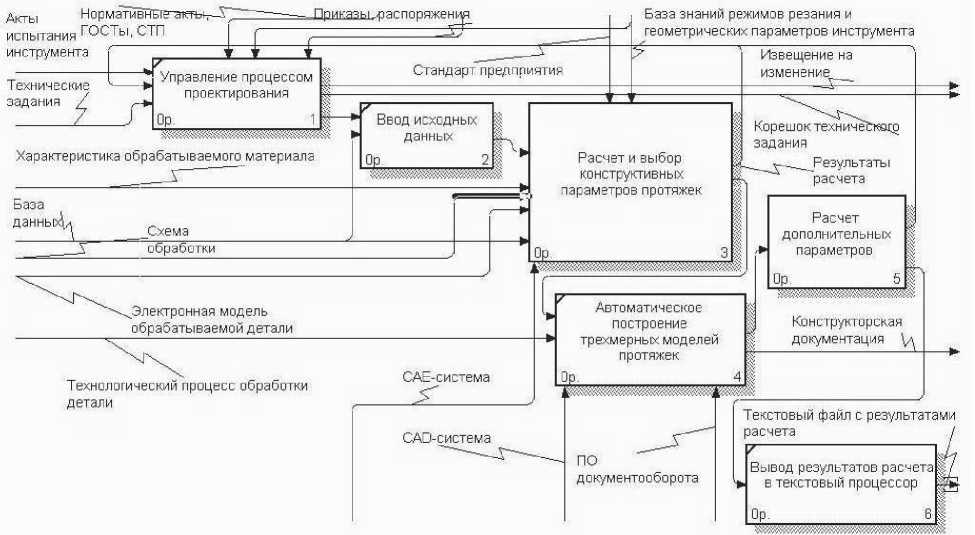

Функциональная модель процесса проектирования протяжки, реализованная в САПР протяжки, приведена на рис. 3.

Во время работы САПР протяжки, что отражено в функциональной модели, возможно управление процессом проектирования режущего инструмента на основе статических и динамических компонентов баз знаний, расчёт и прогнозирование геометрических параметров режущего инструмента и режимов обработки. Например, при проектировании эвольвентных протяжек для конкретного шлицевого отверстия, параметры отверстия (число шлицев, модуль, длина, ширина впадин по делительной окружности и т.д.) являются статическим компонентом, поскольку определяют один вариант отверстия, а подъём на зуб, угол заострения зуба протяжки, скорость резания - динамическими компонентами, т.к. на основе этих компонентов можно разработать разные варианты конструкций режущего инструмента (сочетание подъёма S z на зуб и угла заострения Р ) для

|

А |

В |

с |

D |

Е |

F |

G |

н |

1 |

4 |

К |

L |

м I N |

||

|

1 |

ТП |

1 |

3 |

4 |

5 |

6 |

*7 |

8 |

9 |

10 |

11 |

Сумме Раш |

||

|

2 |

1 |

1 |

3 |

3 |

3 |

1 |

3 |

3 |

3 |

3 |

3 |

26 001 |

||

|

3 |

2 |

3 |

3 |

2 |

1 |

1 |

3 |

3 |

1 |

1 |

19 0 0073076923 |

|||

|

4 |

3 |

3 |

1 |

3 |

3 |

1 |

3 |

3 |

1 |

1 |

3 |

22 0 0084615385 |

||

|

5 |

4 |

з |

1 |

з |

3 |

1 |

3 |

3 |

J |

1 |

3 |

22 OQO84615385 |

||

|

6 |

5 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

1 |

1 |

3 |

26 001 |

||

|

7 |

6 |

3 |

1 |

3 |

3 |

3 |

3 |

3 |

1 |

1 |

1 |

22 0 0084615385 |

||

|

8 |

- |

3 |

1 |

3 |

3 |

3 |

1 |

3 |

1 |

3 |

3 |

24 0 009230'692 |

||

|

9 |

8 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

30 00115384615 |

|||

|

10 |

9 |

3 |

3 |

3 |

3 |

1 |

1 |

3 |

1 |

2 |

23 0 0088461538 |

|||

|

11 |

10 |

3 |

1 |

3 |

3 |

1 |

2 |

3 |

3 |

1 |

3 |

23 0 0 088461538 |

||

|

12 |

11 |

3 |

1 |

3 |

3 |

1 |

1 |

3 |

3 |

3 |

23 00088461538 |

|||

|

13 |

260 1 |

|||||||||||||

|

14 |

Номшпп N |

23063636 |

||||||||||||

|

15 |

Квадрат суммы |

<□586’7’ |

210496 |

206777 |

206-686 |

5 0 586*7686 |

2П6"686 |

0013223 |

4OO4958* |

00405 |

OD4O5 |

OD4O5 |

||

|

16 |

Сумма квадратов |

82 0 54545 |

||||||||||||

|

17 |

Дисперсия |

80 254545 |

||||||||||||

|

18 |

Снеднеквадр откл. £ |

20 873072 |

||||||||||||

|

19 |

3«Е |

80619217 |

||||||||||||

|

20 |

N-3 ■ I |

15001715 |

||||||||||||

|

21 |

N+3-S |

32025558 |

||||||||||||

|

22 |

N-E |

20 0 76329 |

||||||||||||

|

23 |

N+L |

26 0 50944 |

||||||||||||

Рис. 1 . Вариант матрицы парных сравнений при проектировании специального инструмента (ТП – требования потребителя)

Баланс треоовании потребителя в общей сумме

Номер требования

Рис. 2. Графическое изображение баланса требований потребителя для процесса проектирования инструмента (при необходимости контроля)

Рис. 3. Функциональная модель процесса проектирования протяжки

разных режимов резания (сочетание скорости резания V и подъёма S z на зуб).

Извлечение информации о каждой характеристике режущего инструмента, детали и станка в зоне обработке, хранящейся в базах знаний, позволяет своевременно получить локальное решение на определенном этапе процесса проектирования и изготовления режущего инструмента, сократить время получения готового изделия, удовлетворяющего заданным ограничениям и требованиям потребителя.

Список литературы Оценка параметров процесса проектирования режущего инструмента на основе метода развертывания функций качества

- Норенков И.П. Основы автоматизированного проектирования: учеб. для вузов. 2-е изд. М.: Изд-во МГТУ имени Н.Э. Баумана, 2006. С. 75-76.

- Степанов А.А., Хаймович А.И. Оценка параметров напряженно-деформированного состояния инструмента при механической обработке//Актуальные вопросы и современные образовательные технологии. Тамбов: ТРРО «Бизнес-Наука-Общество», 2013. Часть 2. С.154-155.

- Степанов А.А. Управление проектированием и производством протяжек на основе метода развертывания функций качества//Интеллектуальные системы обработки информации и управления. Сб. статей 2-й региональной зимней школы-семинара аспирантов и молодых ученых. Уфа: Технология, 2007. Т.1. С. 265-269.

- Степанов, А.А. Моделирование процесса проектирования специального режущего инструмента//Станки и Инструмент. 2007. № 11. С. 25-28.