Оценка показателя жесткости углепластиков с гибридной матрицей

Автор: Косенко Е.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (92), 2022 года.

Бесплатный доступ

Одной из важнейших характеристик конструкционных материалов является их жесткость. Обеспечение требуемой жесткости является залогом долговечности и эффективной эксплуатации конструкции. Вариация составов полимерных композиционных материалов (ПКМ), внедрение в их структуру различных добавок и модификаторов приводит к изменению не только эксплуатационных свойств композитов, но также и их жесткости. Достижение положительного эффекта по ряду одних свойств может привести к потере других. В данной статье представлено описание технологии формования полимерных композиционных материалов с гибридной матрицей. Особенностью данных материалов является то, что гибридная матрица формируется двумя материалами, один из которых (основное связующее) после формования полностью отверждается, а второй сохраняет свое «жидкое» состояние и представляет в структуре композита самостоятельную фазу. Такие ПКМ обладают переменной по объему материала жесткостью, вследствие чего возникает необходимость экспериментального исследования влияния количества и схемы локации компонента «жидкой» фазы на данный показатель. Изложена технология лабораторного метода определения жесткости образцов ПКМ, заключающаяся в измерении максимального прогиба плоского образца под действием статически приложенной нагрузки. Измерение осуществлюсь на образцах углепластиков с гибридной матрицей, формируемой эпоксидным связующим и силиконовым эластомером. Оценивалось влияние количества и схемы локации силиконового эластомера в структуре композита, а также масштабного эффекта на величину максимального прогиба. Количество силиконового эластомера суммарно во всех зонах локации принималось 0,25 и 0,50 мл, при этом варьировалось количество зон локации и их направление относительно длины образца. Установлено, что продольная локация силиконового эластомера в образцах ПКМ приводит к наибольшему снижению их жесткости. Количество силиконового эластомера в зоне локации не оказывает существенного влияния на изменение жесткости образцов. Увеличение количества слоев армирующей ткани в 2 раза позволяет снизить прогиб испытуемых образцов в 7-10 раз в зависимости от прикладываемой нагрузки, а удвоение ширины образцов и зон локации силиконового эластомера приводит к уменьшению максимального прогиба в 2 раза. С увеличением толщины ПКМ у образцов с силиконовым эластомером значения максимального прогиба под действием различных статически приложенных нагрузок аналогичны значениям данного показателя углепластиков такой же толщины без компонента «жидкой» фазы.

Гибридная матрица, жесткость, полимерные композиционные материалы, прогиб, углепластик

Короткий адрес: https://sciup.org/140296186

IDR: 140296186 | УДК: 621.8 | DOI: 10.20914/2310-1202-2022-2-282-289

Текст научной статьи Оценка показателя жесткости углепластиков с гибридной матрицей

В настоящее время одними из наиболее перспективных конструкционных материалов являются полимерные композиционные материалы (ПКМ). Композиты используют при производстве как мелких, но конструктивно сложных изделий, так и крупногабаритных, несущих значительные нагрузки, конструкций [1, 2].

В процессе эксплуатации конструкции изделий из ПКМ подвергаются различным по направлению и характеру внешним нагрузкам (статическим, динамическим, циклическим) [3–7]. Обеспечение заданных прочностных и жесткост-ных свойств реализуется путем оптимального выбора компонентов ПКМ, схем армирования и технологии формования [8–15].

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Основные напряжения, возникающие под действием внешних нагрузок в конструкции из волокнистых ПКМ, воспринимают высокопрочные и высокомодульные волокна, придавая жёсткость и прочность в направлении ориентации волокон, а совместную работу отдельных волокон обеспечивает матрица за счет собственной жесткости и взаимодействия на границе раздела фаз [16–18].

При расчете конструкции на изгиб помимо напряжений, возникающих от действия внешних сил, важным показателем также является величина перемещения под действием этих же сил. Одно из требований к элементам конструкций заключается в том, чтобы перемещение не превосходило некоторого допустимого значения, то есть выполнялось условие жесткости или конструктивной прочности, так как низкая жесткость конструктивного элемента может привести к нежелательным колебаниям конструкции с большой амплитудой и появлению дополнительных напряжений.

В ряде случаев для достижения заданных эксплуатационных и технологических характеристик прибегают к различного рода модификациям структуры ПКМ. При этом существует вероятность изменения жесткости конструкции.

Так, результаты проведенных исследований показали, что добавление в состав матрицы ПКМ силиконового эластомера, представляющего в структуре матрицы самостоятельную «жидкую» фазу, способствует минимизации потери прочности при растяжении в условиях экстремально низких температур (-30 и -50 °С), что делает ПКМ с гибридной матрицей данного типа перспективным материалом для использования при производстве изделий, работающих в условиях отрицательных температур [19,20]. Однако ПКМ с гибридной матрицей, компоненты «жидкой» фазы которых расположены в структуре композита по заданных схемам обладает переменной по объему жесткостью.

Цель работы – оценка влияния количества и схемы локации силиконового эластомера, а также масштабного эффекта на величину максимального прогиба под действием диапазона прикладываемых к образцам статических нагрузок.

Материалы и методы

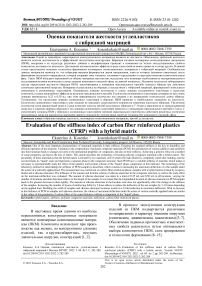

Для оценки влияния количества и схемы локации силиконового эластомера на жесткость ПКМ были изготовлены 10 серий образцов с различным количеством и схемами локации компонента «жидкой» фазы (серии № 1–10) и соответствующая серия контрольных образцов (без компонента «жидкой» фазы) (серия № 11) (таблица 1). Для оценки влияния масштабного эффекта на жесткость углепластиков с гибридной матрицей были изготовлены серия образцов удвоенной ширины с удвоенным количеством зон локации силиконового эластомера (серия № 12) и соответствующая серия контрольных образцов (серия № 13), серия образцов с удвоенным количеством слоев армирующей ткани (серия № 14) и соответствующая серия контрольных образцов (серия № 15) (таблица 1).

Таблица 1.

Схемы локации и количество силиконового эластомера в структуре углепластиков

Table 1.

Location schemes and the amount of silicone elastomer in the structure of carbon fiber reinforced plastics

|

Образец (Серия) Sample (Series) |

Схема локации силиконового эластомера Silicone elastomer location scheme |

Количество силиконового эластомера, мл Amount of silicone elastomer, ml |

|

1 |

2 |

3 |

|

1 |

^^^^^* |

0,25 |

|

2 |

^1 ^^^^^^ ^1 |

0,50 |

|

3 |

0,50 |

|

|

4 |

0,25 |

|

|

5 |

^^^^^®______^^^^^® |

0,50 |

|

6 |

0,50 |

|

|

7 |

0,25 |

|

|

8 |

|\\\\\\| |

0,50 |

Для изготовления образцов углепластиков использовалась биаксиальная углеродная ткань марки 12К-1270–410 (+45/-45°), 2 слоя (4 слоя для образцов серий № 14 и № 15), пропитанных эпоксидным связующим марки L с отвердителем EPH 161. Между 1 и 2 слоями (2 и 3 слоями для образцов серии № 14) наносился компонент «жидкой» фазы (силиконовый эластомер марки Юнисил-9628) в суммарном количестве на один образец 0,25 мл и 0,5 мл (таблица 1). Формование образцов осуществлялось вакуумформованием по препреговой технологии [20] с отверждением при температуре 23 ± 2 °С в течении 24 часов.

В результате были получены серии образцов длиной l = 250 мм со следующими значениями поперечных сечений: S = 1,2 x 20 = 24 мм2 (серии № 1–6), S=1,3х20=26мм2 (серии №7 и №8), S = 1,4 x 20 = 28 мм2 (серии № 9-11), S = 1,0 x 40 = 40 мм2 (серии № 12), S = 1,4 x 40 = 56 мм2 (серии № 13), S = 2,6 x 20 = 52 мм2 (серии № 14 и № 15). Разнотолщинность образцов объясняются усадкой силиконового эластомера, величина которой варьируется в зависимости от количества силиконового эластомера и количества армирующего материала.

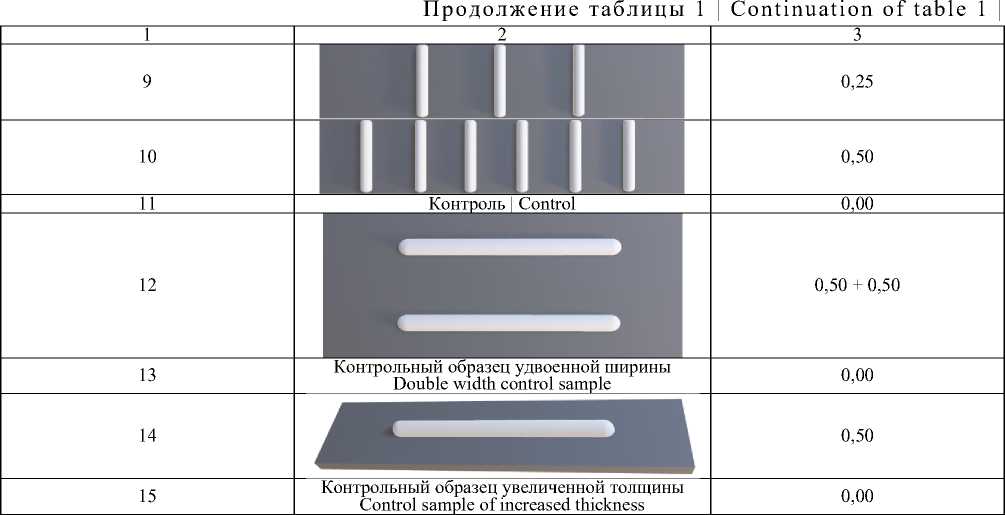

Для выполнения измерений образцы закреплялись консольно на расстоянии 30 мм, обеспечивая длину свободной части равную 220 мм. Нагрузка прикладывалась к свободному концу образца на расстоянии 20 мм (рисунок 1).

Оценка изменения жесткости углепластиков в зависимости от схемы локации и количества силиконового эластомера, а также влияния масштабного эффекта, осуществлялась путем измерения максимального прогиба под действием статической нагрузки (Р) равной 0,1 Н, 0,2 Н, 0,3 Н, 0,4 Н, 0,5 Н

Рисунок 1. Измерение прогиба углепластиков с гибридной матрицей

Figure 1. Measurement of deflection of carbon fiber reinforced plastics with hybrid matrix

Результаты

В результате измерений были получены значения максимального прогиба испытуемых серий образцов (таблица 2). Для наглядности представления результаты измерений округлены до целочисленных значений.

Таблица 2.

Средний максимальный прогиб испытуемых серий образцов углепластиков

Table 2.

The average maximum deflection of the tested series of carbon fiber reinforced plastics samples

|

Образец Sample |

Величина прогиба, ν mах , мм в зависимости от прикладываемой нагрузки, Р, Н Deflection value, v mах , mm depending on the applied load, P, N |

||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

|

1 |

27 |

57 |

78 |

100 |

115 |

|

Δν max 1 * = ν max 1 * -ν max 11 * |

8 |

18 |

22 |

30 |

26 |

|

2 |

31 |

57 |

82 |

101 |

114 |

|

Δν max 2 = ν max 2 – ν max 11 |

12 |

18 |

26 |

31 |

25 |

|

3 |

30 |

60 |

84 |

103 |

116 |

|

Δν max 3 = ν max 3 – ν max 11 |

11 |

21 |

28 |

33 |

27 |

|

4 |

30 |

55 |

79 |

97 |

114 |

|

Δν max 4 = ν max 4 – ν max 11 |

11 |

16 |

23 |

27 |

25 |

|

5 |

30 |

54 |

81 |

98 |

118 |

|

Δν max 5 = ν max 5 – ν max 11 |

11 |

15 |

25 |

28 |

29 |

|

6 |

29 |

54 |

76 |

96 |

111 |

|

Δν max 6 = ν max 6 – ν max 11 |

10 |

15 |

20 |

26 |

22 |

|

7 |

23 |

42 |

61 |

78 |

92 |

|

Δν max 7 = ν max 7 – ν max 11 |

4 |

3 |

5 |

8 |

3 |

|

8 |

23 |

45 |

68 |

83 |

100 |

|

Δν max 8 = ν max 8 – ν max 11 |

4 |

6 |

12 |

13 |

11 |

|

9 |

23 |

44 |

65 |

82 |

94 |

|

Δν max 9 = ν max 9 – ν max 11 |

4 |

5 |

9 |

12 |

5 |

|

10 |

22 |

44 |

65 |

85 |

102 |

|

Δν max 10 = ν max 10 – ν max 11 |

3 |

5 |

9 |

15 |

13 |

|

11 |

19 |

39 |

56 |

70 |

89 |

|

12 |

15 |

27 |

39 |

53 |

64 |

|

Δν max 12 = ν max 12 – ν max 13 |

6 |

9 |

12 |

17 |

20 |

|

13 |

9 |

18 |

27 |

35 |

44 |

|

14 |

3 |

6 |

9 |

12 |

16 |

|

Δν max 14 = ν max 14 – ν max 15 |

0 |

0 |

0 |

0 |

1 |

|

15 |

3 |

6 |

9 |

12 |

15 |

* индекс при значении максимального прогиба, обозначающий номер серии испытуемых образцов

*index at the value of the maximum deflection, indicating the number of the series of test samples

Обсуждение

Из представленных данных (таблица 2) видно, что у всех испытуемых образцов с силиконовым эластомером в составе матрицы (кроме образцов серии №14) наблюдается увеличение прогиба по сравнению с образцами без компонента «жидкой» фазы. Так у образцов серий № 1–6 наблюдается увеличение прогиба в среднем на 20–40% в зависимости от прикладываемой нагрузки, а у образцов серий № 7–10 на 3–18%. При этом среднее значение величины прогиба практически не зависит от количества силиконового эластомера (сравнение по группам серий № 1–3, № 4–6, № 7–8, № 9–10 (таблица 2)). На величину прогиба оказывает влияние схема локации силиконового эластомера. Так, снижение значения прогиба наблюдается у образцов с диагональным и поперечным нанесением компонента «жидкой» фазы (серии № 7–10).

У углепластиков удвоенной ширины (с удвоенным количеством зон локации компонента «жидкой фазы) силиконовый эластомер в составе матрицы также приводит к увеличению величины прогиба (сравнение серий № 12 и № 13) на 30–40% в зависимости от прикладываемой нагрузки.

Не оказывает влияния на величину прогиба наличие силиконового эластомера в образцах углепластиков увеличенной толщины (сравнение серий № 14 и № 15).

Точность результатов измерений оценивалась на основании показателя среднего квадратического отклонения (S) (таблица 3).

Таблица 3.

Среднее квадратическое отклонение результатов измерения максимального прогиба серий образцов углепластиков с гибридной матрицей

Table 3.

Root-mean-square deviation of the results of measuring the maximum deflection of a series of CFRP specimens with a hybrid matrix

|

Образец Sample |

Среднее квадратическое отклонение результатов измерения максимального прогиба, S, мм в зависимости от прикладываемой нагрузки, Р, Н | The mean square deviation of the measurement results of the maximum deflection, S, mm, depending on the applied load, P, N |

||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

|

1 |

1,14 |

1,95 |

3,63 |

4,88 |

3,83 |

|

2 |

1,52 |

1,87 |

1,30 |

1,14 |

1,52 |

|

3 |

0,84 |

3,11 |

2,59 |

3,87 |

3,08 |

|

4 |

0,84 |

1,10 |

2,92 |

3,08 |

2,17 |

|

5 |

3,27 |

3,97 |

3,65 |

2,95 |

3,03 |

|

6 |

1,30 |

3,05 |

2,59 |

3,05 |

2,92 |

|

7 |

1,30 |

2,07 |

2,97 |

2,49 |

3,70 |

|

8 |

2,35 |

1,64 |

1,14 |

3,21 |

2,30 |

|

9 |

0,55 |

1,73 |

2,30 |

2,28 |

3,27 |

|

10 |

0,55 |

2,17 |

3,67 |

4,18 |

5,90 |

|

11 |

1,30 |

1,30 |

1,79 |

2,00 |

2,49 |

|

12 |

0,55 |

2,07 |

3,16 |

0,55 |

1,48 |

|

13 |

0,84 |

1,10 |

1,41 |

0,84 |

1,10 |

|

14 |

0,00 |

0,55 |

1,41 |

1,82 |

2,68 |

|

15 |

0,55 |

1,14 |

0,55 |

1,10 |

1,10 |

δ ν =

V -v 1

i m ax i m ax - 1

Для оценки изменения показателя максимального прогиба в зависимости от прикладываемой нагрузки по формуле (1) были определены значения относительного прогиба для образцов каждой серии (таблица 4).

ν i m ax - 1

где ν imax – максимальный прогиб образца на i -том этапе нагружения (мм), i – этап нагружения (1 – 0,1 Н, 2 – 0,2 Н, 3 – 0,3 Н и т. д.).

Таблица 4.

Относительный прогиб образцов углепластика с гибридными матрицами

Table 4.

Relative deflection of carbon fiber samples with hybrid matrices

|

Образец Sample |

Величина относительного прогиба, δ ν , мм в зависимости от прикладываемой нагрузки, P, Н The magnitude of the relative deflection, δ ν , mm depending on the applied load, P, N |

||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

|

1 |

0,00 |

1,11 |

0,37 |

0,28 |

0,15 |

|

2 |

0,00 |

0,84 |

0,44 |

0,23 |

0,13 |

|

3 |

0,00 |

1,00 |

0,40 |

0,23 |

0,13 |

|

4 |

0,00 |

0,83 |

0,44 |

0,23 |

0,18 |

|

5 |

0,00 |

0,80 |

0,50 |

0,21 |

0,20 |

|

6 |

0,00 |

0,86 |

0,41 |

0,26 |

0,16 |

|

7 |

0,00 |

0,83 |

0,45 |

0,28 |

0,18 |

|

8 |

0,00 |

0,96 |

0,51 |

0,22 |

0,20 |

|

9 |

0,00 |

0,91 |

0,48 |

0,26 |

0,15 |

|

10 |

0,00 |

1,00 |

0,48 |

0,31 |

0,20 |

|

11 |

0,00 |

1,05 |

0,44 |

0,25 |

0,27 |

|

12 |

0,00 |

0,80 |

0,44 |

0,36 |

0,21 |

|

13 |

0,00 |

1,00 |

0,50 |

0,30 |

0,26 |

|

14 |

0,00 |

1,00 |

0,50 |

0,33 |

0,33 |

|

15 |

0,00 |

1,00 |

0,50 |

0,33 |

0,25 |

У всех испытуемых серий образцов наблюдается линейная зависимость приращения величины прогиба с увеличением прикладываемой нагрузки. Величина относительного прогиба в зависимости от типа образцов варьируется в диапазонах: 1,11–0,8 мм (при P = 0,2 Н), 0,51– 0,37 мм (при P = 0,3 Н), 0,36–0,21 (при P = 0,4 Н) и 0,33–0,13 мм (при P = 0,5 Н).

Увеличение ширины образцов и соответствующее удвоение количества зон локации силиконового эластомера (сравнение серий № 12 и № 3) приводит к уменьшению прогиба в среднем в 2 раза. При увеличении количества слоев углеродной ткани при формовании, толщина готовых образцов увеличилась в ~2 раза при этом величина прогиба сократилась в 7–10 раз в зависимости от прикладываемой нагрузки (сравнение серий № 14 и № 3). В таблице 5 представлены значения констант подобия.

Таблица 5.

Константы подобия для образцов увеличенной ширины и количества силиконового эластомера и увеличенной толщины

Table 5.

Similarity constants for samples of increased width and amount of silicone elastomer and increased thickness

|

Образец Sample |

Константы подобия, с в зависимости от прикладываемой нагрузки, Р, Н Similarity constants, c depending on the applied load, P, N |

||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

|

12 |

0,50 |

0,45 |

0,46 |

0,51 |

0,55 |

|

14 |

0,10 |

0,10 |

0,11 |

0,12 |

0,14 |

Заключение

Сокращение величины прогиба (повышение жесткости конструкции) обеспечивается за счет выбора оптимальной схемы локации компонента «жидкой» фазы.

Наибольшая величина прогиба наблюдается при продольном нанесении силиконового эластомера (серии № 1–6).

Повышению жесткости способствует диагональное и поперечное нанесение силиконового эластомера (образцы серий № 7–10). Так, сравнивая серии образцов № 1 (с продольной локацией) и №7 (с диагональной локацией (3 зоны)) можно отметить, что диагональное нанесение силиконового эластомера позволяет снизить величину максимального прогиба на 15-26%, а поперечное (серия образцов № 9 (3 зоны)) - на 13-23% в зависимости от прикладываемой нагрузки.

В наибольшей степени на величину жесткости испытуемых образцов углепластиков с гибридной матрицей оказывает влияние толщина образцов. Увеличение количества слоев армирующей ткани в 2 раза позволяет снизить прогиб испытуемых образцов в 7–10 раз в зависимости от прикладываемой нагрузки (сравнение серий № 14 и № 3).

При удвоении ширины образцов и соответственно зон локации силиконового эластомера наблюдается уменьшение максимального прогиба в 2 раза (сравнение серий № 12 и № 3).

С увеличением толщины величина максимального прогиба ПКМ с силиконовым эластомером в составе гибридной матрицы аналогична величине прогиба ПКМ такой же толщины без компонента «жидкой» фазы (сравнение серий № 14 и № 15).

Материал подготовлен в рамках научных исследований по проекту № FSFM-2020–0011 (2019– 1342), экспериментальные исследования проведены с использованием оборудования центра коллективного пользования МАДИ.

Список литературы Оценка показателя жесткости углепластиков с гибридной матрицей

- Дориомедов М.С. Российский и мировой рынок полимерных композитов (обзор) // Труды ВИАМ. 2020. №6-7 (89). С. 29-37. doi: 10.18577/2307-6046-2020-0-67-29-37

- Тимошков П.Н. Хрульков А.В., Язвенко Л.Н. Композиционные материалы в автомобильной промышленности (обзор) // Труды ВИАМ. 2017. № 6. С. 61-68. doi: 10.18577/2307-6046-2017-0-6-7-7

- Рудской А.И., Баурова Н.И. Технологическая наследственность при производстве и эксплуатации конструкционных материалов // Технология металлов. 2019. №2. С 2-10. doi: 10.31044/1684-2499-2019-2-0-2-10

- Трунилина А.В., Баурова Н.И. Полимерные композиты со свойствами биодеградации // Все материалы. Энциклопедический справочник. 2019. №1. С. 9-13. doi: 10.31044/1994-6260-2019-0-1-9-13

- Баурова Н.И., Зорин В.А. Выбор моделей для оценки долговечности полимеров на различных масштабных уровнях // Теоретические основы химической технологии. 2018. №5. С. 567-572. doi: 10.1134/S0040357118050019

- Grib V.V., Zorin V.A., Baurova N.I. Determination of the resources of machine components made of polymeric composite materials on the basis of cumulative evidence // Polymer Science, Series D. 2018. №. 4. P. 431-435. doi: 10.1134/S1995421218040068

- Баурова Н.И., Зорин В.А., Приходько В.М. Информационная модель состояния технической системы // Все материалы. Энциклопедический справочник. 2017. №6. С. 11-16.

- Gorodetskii M.A., Nelyub V.A., Malysheva G.V., Shaulov A.Y. et al. Technology of forming and the properties of reinforced composites based on an inorganic binder // Russian Metallurgy (Metally). 2018. № 13. P. 1195-1198. doi: 10.1134/S0036029518130074

- Nelyub V.A. Technologies of metallization of carbon fabric and the properties of the related carbon fiber reinforced plastics//RussianMetallurgy. 2018. № 13. P. 1199-2101. doi: 10.1134/S0036029518130189

- Maung P.P., Htet T.L., Malysheva G.V. Simulation and optimization of vacuum assisted resin infusion process for large-sized structures made of carbon fiber-reinforced plastic // IOP Conference Series: Materials Science and Engineering. 2020. V. 709. № 2. P. 022041. doi: 10.1088/1757-899X/709/2/022041

- Nelyub V.A., Malysheva G.V. Modern treatment technologies of carbon fibre for ensuring the high strength carbon fibre reinforced plastic production // MATEC Web of Conferences. 2017. V. 129. P. 02001. doi: 10.1051/matecconf/201712902001

- Nelyub V.A., Borodulin A.S., Kobets L.P., Malysheva G.V Thixotropy hysteresis and structure formation in elastomeric suspensions// Inorganic Materials: Applied Research. 2018. № 9(4). P. 603-608. doi: 10.1134/S2075113318040238

- Malysheva G.V., Guzeva T.A. Technological support for decreasing the porosity of polymer composite products // Russian Metallurgy (Metally). 2021. №2021(13). P. 1692-1695. doi: 10.1134/S0036029521130139

- Neluyb V.A., Malysheva G.V., Komarov I.A. New technologies for producing multifunctional reinforced carbon plastics//Materials Science Forumthis. 2021. P. 196-202. doi: 10.4028/www.scientific.net/MSF. 1037.196

- Maung P.P., Thant Kyaw P., Malysheva G.V. Optimization of technological modes for moulding composites using vacuum infusion technology // IOP Conference Series: Materials Science and Engineering. 2020. № 971(3). P. 032048. doi: 10.1088/1757-899X/971/3/032048

- Орешко Е.И. Ерасов В.С., Гриневич Д.В., Шершак П.В. Обзор критериев прочности материалов // Труды ВИАМ. 2019. №9. С. 108-126. doi: 10.18577/2307-6046-2019-0-9-108-126

- Кирюшина В.В., Ковалева Ю.Ю., Степанов П.А., Коваленко П.В. Исследование влияния масштабного фактора на прочностные свойства полимерных композиционных материалов // Известия вузов. Ядерная энергетика. 2019. №1. С. 97-106. doi: 10.26583/пре.2019.1.09

- Арутюнян А.Р. Формулировка критерия усталостной прочности композиционных материалов // Вестник Санкт-Петербургского университета. Математика. Механика. Астрономия. 2020. Т. 7 (65). №. 3. С. 511-517. doi: 10.21638/spbuO 1.2020.313

- Kosenko E.A., Nelyub V.A. Evaluation of the stress-strain state of a polymer composition material with a hybrid matrix//Polymer Science - Series D. 2022. № 15(2). P. 240-244. doi: 10.1134/S1995421222020137

- Kosenko E.A., Baurova N.I., Zorin V.A. Mechanical properties of carbon fiber reinforced plastics with various types of hybrid matrices at negative temperatures // Russian Metallurgy (Metally). 2021. № 2021(13). P. 1705-1708. doi: 10.1134/S0036029521130103