Оценка прочности технической керамики в изделиях сложной формы

Автор: Кудрявцев Олег Александрович, Сапожников Сергей Борисович

Рубрика: Механика

Статья в выпуске: 3 т.6, 2014 года.

Бесплатный доступ

Предложен способ косвенной оценки прочности конструкционной технической керамики в готовых изделиях сложной формы. Способ предполагает проведение испытаний изделий на сжатие вплоть до разрушения в комплексе с анализом напряженного состояния в опасной точке, статистической обработкой данных и исследованием микроструктуры с помощью СЭМ.

Техническая керамика, предел прочности при растяжении, дискретные керамические элементы, напряженное состояние

Короткий адрес: https://sciup.org/147158991

IDR: 147158991 | УДК: 539.424

Текст научной статьи Оценка прочности технической керамики в изделиях сложной формы

Оценка упругих и прочностных свойств конструкционных материалов проводится, как правило, с помощью испытаний стандартных образцов при одноосном растяжении. Для технической керамики этот метод неприемлем из-за трудности обеспечения равномерности распределения напряжений и устранения их концентрации в местах закрепления образцов, что, в свою очередь, приводит к невозможности обеспечения объективной оценки.

В настоящее время в России не существует стандартов, регламентирующих методику опре деления такого важного параметра конструкционной технической керамики, как предел прочно сти при растяжении. Часто приходится использовать указания стандартов [1-5], разработанных для других материалов, имеющих сходные механизмы разрушения. Общепринятыми считаются испытания образцов технической конструкционной керамики прямоугольного поперечного сече ния в условиях трехточечного или четырехточечного изгиба [6, 7, 8-10]. В работе [7] можно найти описание других типов образцов, например, кольцевых для испытаний на растяжение при действии внутреннего давления или со сложными галтельными переходами (прямых по терминоло гии автора) для испытаний на растяжение.

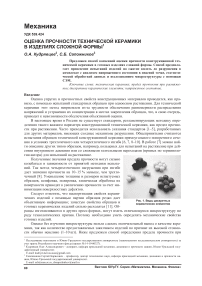

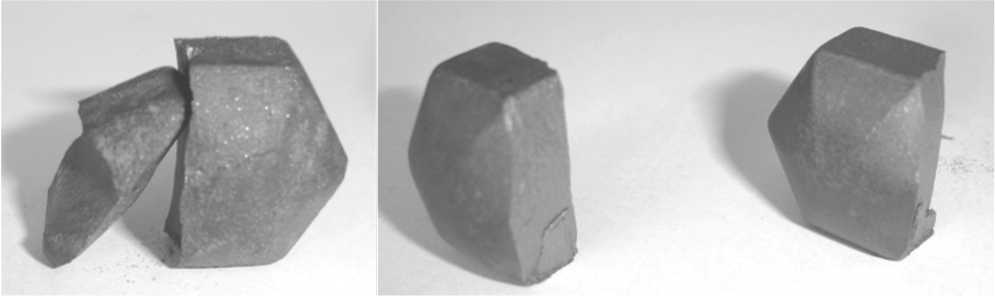

Рис. 1. Виды дискретных керамических элементов

Полученные значения предела прочности могут сильно колебаться в зависимости от принятой методики испытаний. Так метод четырехточечного нагружения при изгибе дает значения прочности на 10-15 % меньше, чем трехточечный [8]. Уменьшение толщины и размеров испытуемых образцов, шлифовка, полировка, химическая обработка их поверхности приводят к увеличению прочности за счет минимизации поверхностных дефектов.

Следует отметить, что паспортизация свойств керамических изделий с помощью партии образцов редко дает объективную информацию; зачастую свойства образцов и готовых керамических изделий сильно расходятся [11]. Об- разцы изготавливаются в других пресс-формах, могут иметь отличающуюся микроструктуру по ряду технологических причин. Поэтому необходимо уметь определять механические свойства готовых изделий.

Однако без изучения микроструктуры нельзя сделать окончательный вывод о качестве керамики, так как количество предоставляемых заказчиком изделий по причине их высокой стоимости обычно невелико (1-10 шт). Ниже предложен способ определения предела прочности при

Кудрявцев О.А., Сапожников С. Б.

растяжении для дискретных керамических элементов (ДКЭ) (рис. 1), широко используемых в настоящее время в средствах защиты; представлены данные о микроструктуре и ее влиянии на прочность.

Определение предела прочности изделий

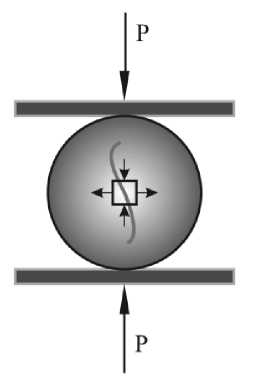

Керамика является хрупким материалом и для нее, очевидно, справедлив критерий наибольшего растягивающего напряжения (I теория прочности), следовательно, можно рассчитать напряженное состояние образца при разрушающей нагрузке и определить максимальное первое главное напряжение, которое можно с высокой вероятностью считать пределом прочности на растяжение представленной керамики. Этот метод является приближенным, так как в опасной точке действует сложное напряженное состояние, но это вполне допустимо, учитывая наличие стандарта [4] на испытания хрупких углеграфитовых материалов на растяжение-раскол (рис. 2). Отмеченный стандарт предполагает сжатие дисков постоянной толщины t и диаметром d . Наибольшие растягивающие напряжения имеют место в центре диска, при этом сжимающие напряжения в этом же месте в три раза превосходят растягивающие. По этому стандарту предел прочности на растяжение хрупких

Рис. 2. Испытания углеграфитовых дисков на раскол

материалов можно определить по зависимости

О вр = 0,636 P разр / d^t . (1)

Однако ДКЭ редко имеют плоские торцовые поверхности и не соответствуют требуемой по стандарту [4] форме, что не позволяет использовать рекомендованные аналитические зависимо сти для вычисления напряжений. Предел прочности данных изделий при растяжении можно определить из испытаний на сжатие до разрушения в совокупности с анализом напряженно-деформированного состояния методом конечных элементов (МКЭ).

Для определения предела прочности проводили испытания образцов (см. рис. 1) на сжатие до разрушения с целью определения величины разрушающей нагрузки. Возможные схемы испыта

ний представлены на рис. 3.

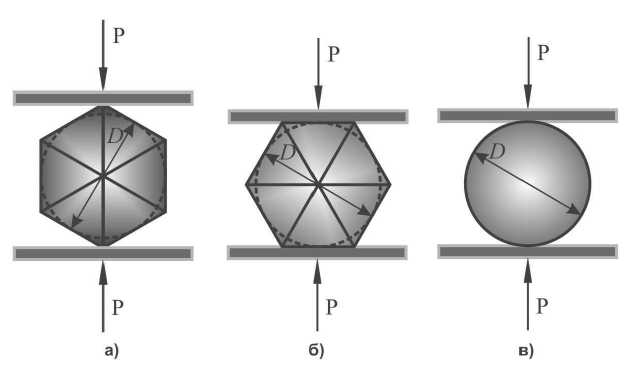

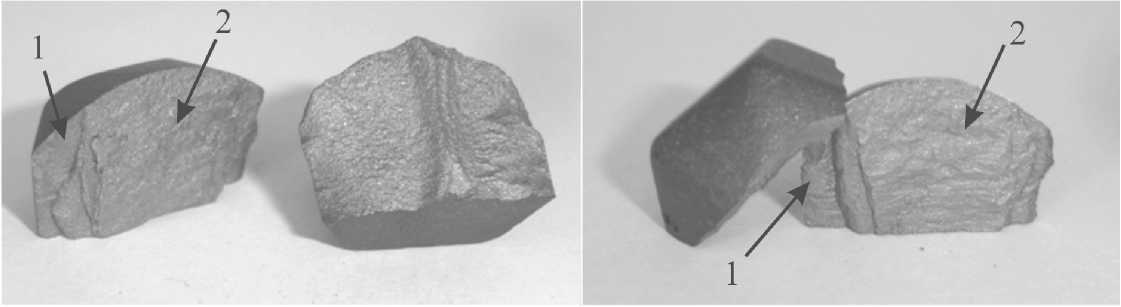

Схему а использовать не рационально, так как при таком нагружении шестигранных элементов в разломе явно прослеживаются две ярко выраженных зоны разрушения: около ребер (1) ив центре (2) пеллета (рис. 4). В связи с этим нельзя выявить преобладающий механизм разрушения. При испытаниях по второй схеме такой проблемы не возникало (рис. 5), поверхность разрушения была однородной. Нагружение проводили через пластины из мягкой стали, которые позволяют за счет развития зоны контакта исключить влияние контактных напряжений на механизм и нагрузку разрушения и

Рис. 3. Схемы испытаний различных видов ДКЭ

избежать порчи плит испытательной машины.

Рис. 4. Образцы после разрушения при испытании по схеме 3, а

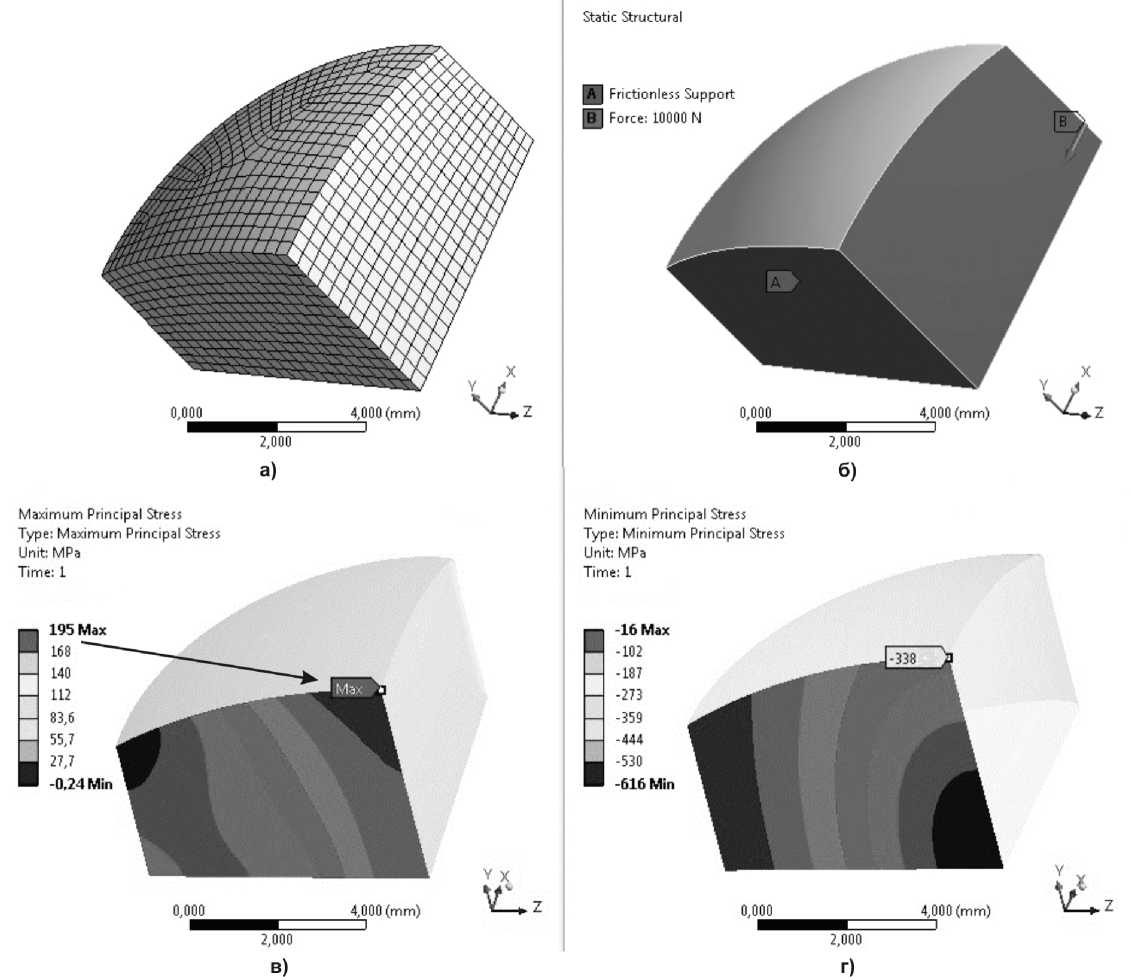

Напряженное состояние изучали методом конечных элементов (пакет ANSYS) на основе трехмерной модели, построенной в пакете SolidWorks. Пример такого расчета для ДКЭ, показанного на рис. 3, в (рассматривается 1/8 часть ввиду симметрии), представлен на рис. 6.

На поверхности пеллета в точке с максимальными растягивающими напряжениями

Рис. 5. Образцы после разрушения при испытании по схеме 3, б

(195 МПа) действуют сжимающие напряжения (338 МПа). Соотношение напряжений составляет 1/1,73. Поскольку прочность керамики при сжатии многократно превышает прочность при растяжении, величину наибольшего растягивающего напряжения с достаточной для инженерных приложений точностью можно считать пределом прочности при растяжении.

Рис. 6. Расчет напряженного состояния в ДКЭ (рис. 3, в ) при сжатии: а ) сетка конечных элементов; б ) граничные условия и нагрузка; в ) распределение первых главных напряжений; г ) распределение третьих главных напряжений

Микроструктурные исследования и статистическая обработка данных

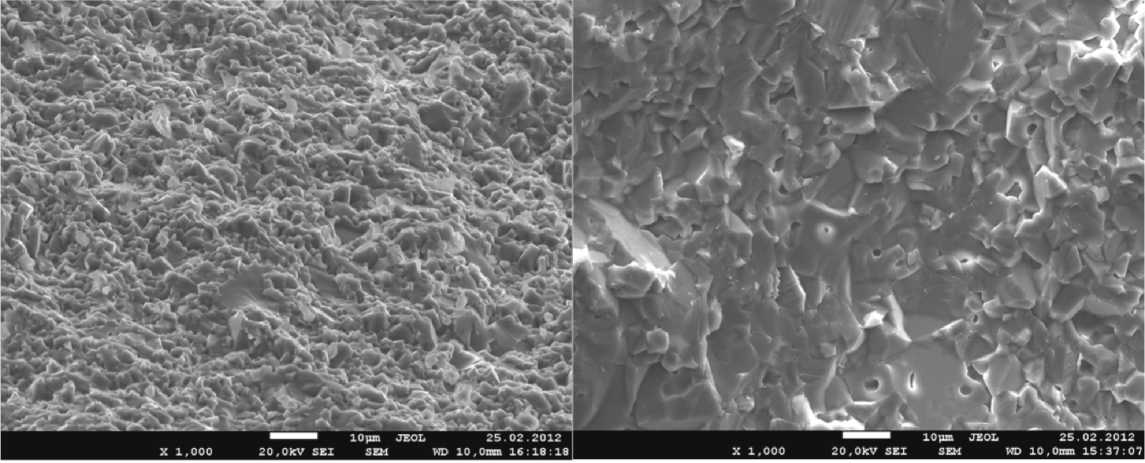

Исследование микроструктуры позволяет сформировать окончательную оценку качества керамического изделия. Как правило, качественной прочной керамике свойственны: низкая пористость, отсутствие включений и низкопрочных фаз, мелкозернистость. В качестве примера можно привести исследование ДКЭ бочкообразной формы (рис. 3, в ) из шихты оксида алюминия двух разных составов на сканирующем электронном микроскопе JEOL JEM-7500F (рис. 7).

Керамика №1 (рис. 7, a ) имеет средний размер зерна на уровне 2-3 мкм, в то время как в керамике №2 (рис. 7, 6) встречаются зерна больше 10 мкм, поры с размерами 4-5 мкм. Становится понятна значительная разница в прочности: для керамики № 1 среднее значение предела прочности при растяжении - 360 МПа, для керамики № 2 - 220 МПа.

а) б)

Рис. 7. Микроструктура исследуемой алюмооксидной керамики:

а) - керамика из качественной шихты (№1); б) - керамика из шихты низкого качества (№2)

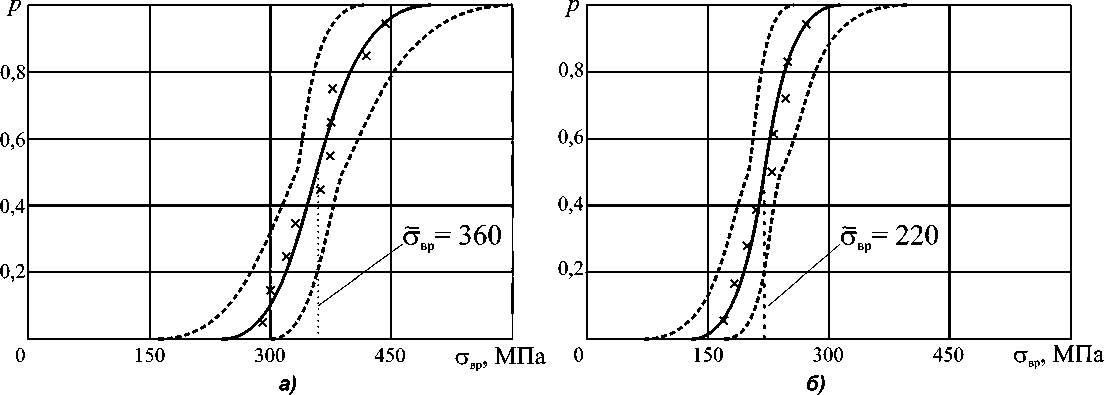

После испытаний была проведена статистическая обработка данных: проверена гипотеза о нормальности распределения параметра разрушающей нагрузки по критерию Колмогорова-Смирнова для малых выборок, определены коэффициент вариации и среднеквадратичное отклонение (С.К.О.), построены интегральные кривые вероятности. Это позволило объективно сравнить исследованные керамики (рис. 8).

Рис. 8. Интегральные кривые вероятности с доверительными интервалами (а = 0,95) для предела прочности материала ДКЭ: а) - керамика из качественной шихты (№1); б) - керамика из шихты низкого качества (№2)

Вывод

Предложен способ косвенной оценки прочности керамики в изделиях сложной формы на основании испытаний на сжатие до разрушения, анализа напряженного состояния, возникающего при квазистатическом нагружении численных моделей изделий усилиями разрушения, электронно-микроскопического исследования микроструктуры поверхности излома образцов и статистической обработки данных испытаний небольших по объему партий.

Список литературы Оценка прочности технической керамики в изделиях сложной формы

- ГОСТ 473.7-81. Изделия химически стойкие и термостойкие керамические. Метод определения предела прочности при разрыве. -М.: Изд-во стандартов, 2002. -23 с.

- ГОСТ 473.8-81. Изделия химически стойкие и термостойкие керамические. Метод определения предела прочности при статическом изгибе. -М.: Изд-во стандартов, 2002. -23 с.

- ГОСТ 20019-74. Сплавы твердые спеченные. Метод определения предела прочности при поперечном изгибе. -М.: Изд-во стандартов, 1986. -10 с.

- ГОСТ 23775-79. Изделия углеродные. Методы определения предела прочности на сжатие, изгиб, разрыв (диаметральное растяжение). -М.: Изд-во стандартов, 2001. -12 с.

- ГОСТ 24409-80. Материалы электротехнические керамические. Методы испытаний. -М.: Изд-во стандартов, 2005. -30 с.

- Hazell, P.J. Ceramic armour: design and defeat mechanisms/P.J. Hazell. -Canberra: Argos Press, 2006. -168 p.

- Эванс, А.Г. Конструкционная керамика/А.Г. Эванс, Т.Г. Лэнгдон; пер. с англ. -М.: Металлургия, 1980. -256 с.

- Вакуумно-плотная керамика и её спаи с металлами/В.Н. Батыгин и др.; под ред. Н.Д. Девяткова. -М.: Энергия, 1973. -408 с.

- Basu, B. Advanced Structural Ceramics/B. Basu, K. Balani. -Hoboken: John Wiley & Sons, Inc., 2011. -512 p.

- Carter, C.B. Ceramic materials: science and engineering/C.B. Carter, M.G. Norton. -New York: Springer, 2007. -716 p.

- Керамика для машиностроения/А.П. Гаршин, В.М. Гропоянов, Г.П. Зайцев, С.С. Семенов. -М.: Научтехлитиздат, 2003. -384 с.