Оценка склонности сварных узлов конструкций северного исполнения к образованию холодных трещин

Автор: Слепцов Олег Ивкентьевич, Сивцев Михаил Николаевич, Слепцов Гавриил Николаевич, Харбин Николай Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-1 т.20, 2018 года.

Бесплатный доступ

Рассмотрены вопросы повышения прочности тавровых сварных соединений. Разработаны технологические мероприятия по повышению сопротивляемости сварных узлов конструкций северного исполнения холодным трещинам. Показана возможность повышения технологической прочности при многопроходной сварке. При создании литой структуры в околошовной зоне за счет предварительной наплавки на свариваемые кромки снижается вероятность возникновения ламелярных трещин. Экспериментально обосновано применение расчетных методов для разработки технологического режима сварки и выбора температуры предварительного подогрева в условиях низких климатических температур.

Высокопрочные низколегированные стали, холодные трещины, тавровые соединения, ламелярные трещины, предварительный подогрев

Короткий адрес: https://sciup.org/148312453

IDR: 148312453 | УДК: 621.791

Текст научной статьи Оценка склонности сварных узлов конструкций северного исполнения к образованию холодных трещин

ний – вдоль плоскости листа. На основе анализа результатов исследований сделан вывод, что минимальное разрушающее напряжение – σ pmin для тавровых соединений, при одинаковых условиях сварки, гораздо ниже, чем для угловых соединений. Это обусловлено неметаллическими включениями, которые при прокате листовой стали принимают плоскую форму и направлены вдоль плоскости листа и обуславливают анизотропию механических свойств [1, 2]. Разница при испытаниях угловых и тавровых соединений составляет от 100 до 200 МПа. Однако одинаковый уровень σ pmin для обоих типов сварных соединений после электрошлакового переплава, установленное в работе [1], объясняется снижением содержания серы от 0,027 до 0,007% после переплава, что исключает склонность высокопрочных низколегированных сталей 14Х2ГМР и 14ХМНДФР к ламелярным трещинам.

Несомненно, наиболее распространенным методом повышения прочности сталей к образованию холодных трещин является предварительный подогрев, который снижает скорость охлаждения сварного шва, а также прокалка электродов, которая эффективно уменьшает содержание диффузионного водорода в металле шва. Однако использование предварительного подогрева в зимнее время для крупногабаритных деталей, требует больших энергетических затрат и времени. При недостаточной оснащенности ремонтных баз в полевых условиях невозможно обеспечить требуемую температуру предварительного подогрева. Поэтому необходимо искать пути снижения температуры предварительного подогрева или исключения этой операции из технологического цикла.

Температуру предварительного подогрева, исключающую появления холодных трещин, для тавровых соединений можно оценить на следующей формуле [3]:

T(^) = 146Р на - 55 , (1)

где РНА – параметр трещиностойкости, равный

Рна = ШНв)+Р , (2)

где λ – коэффициент равный 0,6 для электродов с основным типом покрытия;

HD – содержание диффузионного водорода в наплавленном металле, определенный по глицериновому методу (мл/100 г);

F – Параметр жесткости сварного соединения.

Для приведенных толщин 18 мм тавровое соединение со стенкой 16 мм и полкой 10 мм он будет иметь следующий вид:

F = (7,17 + 1,54 ■ IO "3 ■ 1600)Pcm --O,121 ■ 1O "3 ■ 16OO — 1,92, (3)

где Рсм – эквивалент углерода по Ито-Бессио равный

C +

Mn + Cr + Cu

Si Ni Mo V

+ 3O + 6O + T5+1O + 56'

Значения температуры предварительного подогрева, рассчитанная по формулам (1 - 4) для стали 14Х2ГМР при сварке с погонной энергией 17кДж/см приведены в (табл. 1), а химический составы стали 14Х2ГМР и наплавленного металла от использованных электродов на (табл. 2).

Из расчетов видно, что температура предварительного подогрева сильно зависит от содержания диффузионного водорода в наплавленном металле, поэтому особое внимание должно уделяться подготовке сварочных материалов. Обычно, при сварке непрокаленными электродами с основным типом покрытия содержание диффузионного водорода в наплавленном металле 10 мл/100 г и более; после просушки при

200°С в течении 2 часов - 5-6 мл/100 г, при высокотемпературной прокалке при 400°С в течении 2 - 2,5 часа около 2 мл/100 г.

Известным фактом является, то что более прочный наплавленный металл способствует образованию околошовных холодных трещин путем отрыва по зоне термического влияния [4]. Как сказано выше, низкая технологическая прочность тавровых соединений образованию холодных трещин обуславливается не столько самими неметаллическими включениями, а их ориентацией, которая ведет к анизотропии механических свойств. Металл в направлении толщины проката ослаблен неметаллическими включениями, поэтому прочностные характеристики, а также пластичность в этом направлении являются более низкими по сравнению с другими направлениями. Исходя из этого, тавровые соединения могут быть выполнены электродами пониженной прочности, тогда как стыковые и угловые соединения должны свариваться равнопрочными электродами.

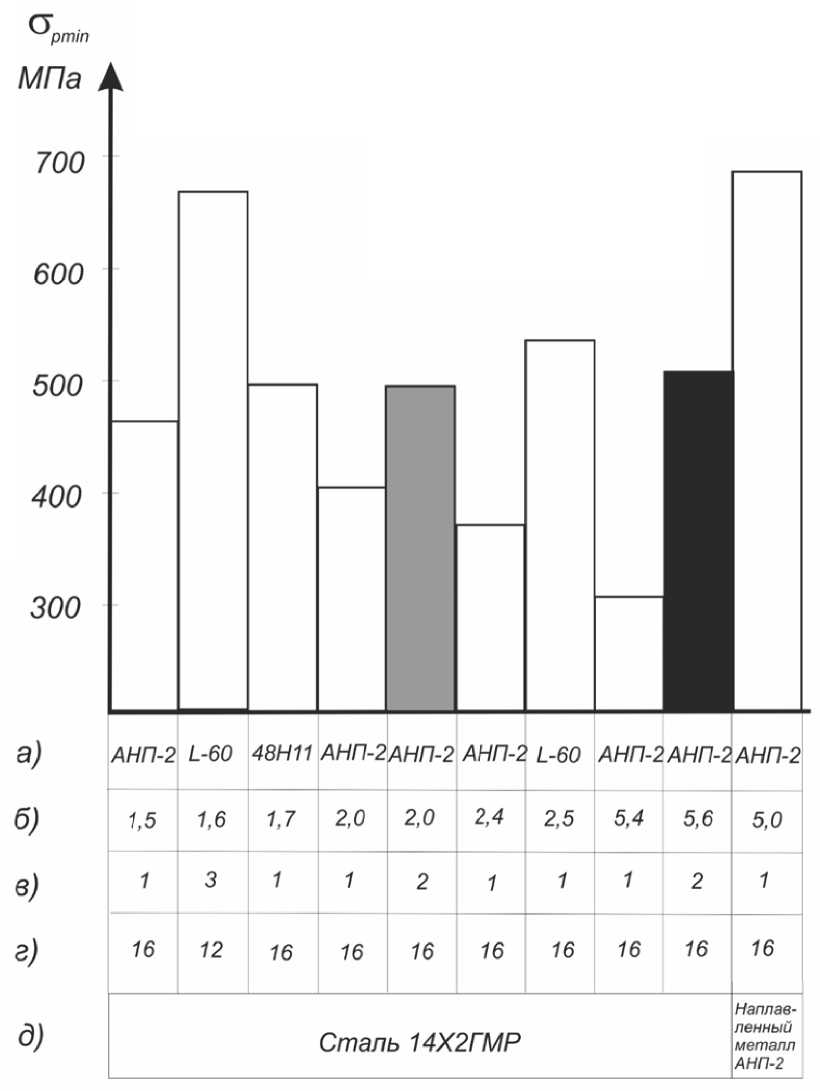

Полученные при сварке в условиях низких температур время (-40°С), результаты по определению склонности тавровых соединений образованию холодных трещин показали, что электроды легированные одинаковыми химическими элементами при снижении прочности (48НИ по отношению АНП-2) повышают σ pmin (рис.1). Применение электродов с пониженной прочностью, например L –60, при погонной энергии 15-16 кДж/см, не повышает технологическую прочность. Увеличение погонной энергии приводит к большему повышению технологической прочности. Увеличение погонной энергии при сварке в условиях низких температур необходимо не только для повышения технологической прочности, но и для обеспечения достаточной хладостойкости сварных соединений [5].

Таблица 1. Значения температуры предварительного подогрева, рассчитанная по формулам (1-4) для стали 14Х2ГМР

|

НДИ фф (мл/100 г) |

2 |

3 |

4 |

5 |

6 |

|

Т нод ( ° С) |

126 |

151 |

170 |

184 |

195 |

Таблица 2. Химический состав стали 14Х2ГМР и наплавленного металла использованных электродов

|

Материал |

Содержание легирующих элементов % |

О в |

О 0,2 |

||||||

|

C |

Mn |

Si |

Cr |

Ni |

Mo |

B |

МПа |

||

|

Сталь 14Х2ГМР |

0,15 |

1,10 |

0,32 |

1,5 |

0,011 |

0,45 |

0,004 |

720 |

650 |

|

Электрод АНП-2 |

0,09 |

1,0 |

0,34 |

0,52 |

1,6 |

0,35 |

- |

760 |

670 |

|

Электрод L- 60 |

0,1 |

1,32 |

0,32 |

0,63 |

0,63 |

0,25 |

- |

630 |

520 |

|

Электрод 48Н11 |

0,08 |

0,9 |

0,32 |

0,35 |

2,25 |

0,35 |

- |

650 |

540 |

Рис. 1. Технологическая прочность сварных соединений низколегированной высокопрочной стали при -40 оС (серый цвет температура между проходами 100-120 oС, черный цвет – 230-260 oС): а – марка электрода; б – содержание диффузионного водорода в наплавленном металле (мл/100 г); в – число проходов; г – погонная энергия сварки (КДж/см); д – основной материал

С учетом вышеуказанного, при изменении прочностных характеристик присадочного материала должно выполняться условие [6].

° To ■ 5 = ^ Ti ■ 5 o , (5)

где sТОS, So– предел текучести и сечение шва при сварке равнопрочным по отношению к основному металлу присадочным материалом;

σ T1, So – предел текучести и сечение шва при сварке неравнопрочными присадочными материалами.

Для случая сварки менее прочными электродами сечение должно быть увеличено в sТО/ σ T1 раз. Это можно осуществить увеличением погонной энергии.

При многопроходной сварке зона термического влияния претерпевает многократную термическую обработку, которая приводит к снижению твердости и измельчению зерна в данной зоне [4, 6]. Также при многопроходной сварке существенно увеличивается время нахождения сварного соединения выше темпера- туры 100°С, что способствует выделению диффузионного водорода из сварного соединения. Все эти факторы должны способствовать повышению сопротивляемости сварных соединений. Результаты проведенных экспериментов показывают существенное повышение технологической прочности при многопроходной сварке (рис.1). Наилучшие результаты получены при трехпроходной сварке электродами L-60 диаметром 3 мм, с содержанием диффузионного водорода 1,6 мл/100 г (σpmin > 650 МПа).

Склонность к возникновению ламелярных трещин в тавровых сварных соединениях, возможно устранить путем создания в околошов-ной зоне литой структуры [2]. Это осуществляется предварительной наплавкой на свариваемые кромки. В этом случае, наплавленный сварочными электродами металл содержит меньшее количество углерода, то предварительная наплавка менее склонна к образованию закалочных структур, чем основной металл. Испытание тавровых соединений предварительно наплавленных электродами АНП-2 образцов из стали 14Х2ГМР показали высокое значение σ pmin ≈ 650МПа (рис.1). Если σ pmin равно или выше σ T основного металла, то такое сварное соединение является устойчивым против образования холодных трещин [7] и предварительный подогрев в этом случае исключается из технологического цикла сварочных работ. Так как для стали 14Х2ГМР σ pmin составляет порядка 620-650 МПа, то этому требованию соответствуют только многопроходная сварка и сварка с предварительной наплавкой электродами после высокотемпературной прокалки (рис.1). А остальные варианты сварки ведут к снижению температуры предварительного подогрева. Связь σ pmin с температурой предварительного подогрева можно оценить по следующей формуле [8]:

Т од = 2000 - 700lgapmin. (6)

Увеличение минимального разрушающего напряжения повлечет за собой снижение температуры предварительного подогрева на величину

ДТпод = -700lg feA, (7) ^pmin/ где CTpmin - минимальное разрушающее напряжение при однопроходной сварке равнопрочными электродами (АНП-2), tfpmin - минимальное разрушающее напряжение при других вариантах сварки.

Например, при сварке электродами L-60 диаметром 5 мм температура предварительного подогрева может быть снижена на 105°С и при содержании водорода около 15 мл/100 г можно варить этими электродами без предварительного подогрева. Электроды 48Н11 повышают технологическую прочность на 35-40 МПа и, следовательно, снижают температуру предварительного подогрева только на 26°С.

При двухпроходной сварке электродами АНП-2 при температуре между проходами 100-120°С повышение σ pmin составляет 80 МПа, а снижение температуры предварительного подогрева -55°С. Если температуру между проходами поддерживать в интервале 230-260°С, то повышение σ pmin возрастает на 200 МПа, температуре предварительного подогрева снизится на 155°С и при содержании водорода не менее 2,5-3 мл/100 г предварительный подогрев может быть исключен.

ВЫВОДЫ

-

1. Многопроходная сварка электродами после высокотемпературной прокалки и сварка с предварительной наплавкой существенно повышают технологическую прочность, что позволяет исключить предварительный подогрев при сварке тавровых соединений из низколегированных высокопрочных сталей толщиной 16 мм при низких температурах.

-

2. Применение электродов марки 48Н11, с содержанием 2% Ni дают максимально повышают технологическую прочность. Сварка электродами, не обеспечивающими равнопрочность с основным металлом, незначительно увеличивает технологическую прочность в зависимости от химического состава наплавленного металла.

-

3. Возникновение ламелярных трещин в тавровых сварных соединениях можно предупредить путем создания в околошовной зоне литой структуры предварительной наплавкой свариваемых кромок.

Список литературы Оценка склонности сварных узлов конструкций северного исполнения к образованию холодных трещин

- Макаров Э.Л. Холодные трещины при сварке легированных сталей. М: Машиностроение, 1981. 247 с.

- Abyazi A., & Ebrahimi A. R. Characterization of inclusions causing lamellar tearing in S355N. Sahand University of Technology, Tabriz, Iran, 2009.

- Suzuki H., Yurioka N. Prevention against cold cracking by the hydrogen accumulation cracking parameter PHA (I). Doc-11W-IX-1232-82, p.24.

- Повышение прочности сварных металлоконструкций горнодобывающей и транспортной техники в условиях Севера / О.И. Слепцов, Б.С. Шульгинов, В.Е. Михайлов, М.Н. Сивцев, Г.Н. Слепцов. Новосибирск: Наука, 2012. 183 с.

- Слепцов О.И. Технологическая прочность сварных соединений при низких температурах. Новосибирск, Наука, 1984. 104 с.

- Островская С.А. Влияние технологии сварки на размеры нагруженных угловых швов сварных соединений из низкоуглеродистых сталей sT = 45 кгс/мм2. Киев: ИЭС, 1978. 20 с.

- North T.H., Rotwell A.B., Grower A.G. et al. Weldability of high-strength pipe steels. - Welding Journal, 1982, № 8, pp.243-257.

- Yurioka N., Suzuki H., Okomura M., et al. Carbon equivalents to assess cold cracking sensibility and hardness of steel welds - Nippon steel technical report, 1982, № 20, pp.61-79.