Оценка уровней шума, создаваемого фрезами при обработке колёсных пар

Автор: Досов Виктор Евгеньевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 5-6 (74) т.13, 2013 года.

Бесплатный доступ

Рассмотрены особенности выполнения работ по ремонту и восстановлению поверхности катания бандажей колёсных пар электровозов на колёсофрезерном станке. Для обработки используется фасонная фреза при частотах вращения до 180 об/мин. Невысокая частота вращения и значительная масса станка (37,5 т) позволяют предположить, что характеристики шума в рабочей зоне определяются звуковым излучением обрабатываемых колёсных пар и режущего инструмента. Приведены результаты исследования акустических характеристик режущего инструмента. Решены уравнения изгибных колебаний с учётом коэффициента потерь колебательной энергии, определяющего диссипативную функцию узла резания. Таким образом получены значения скоростей колебаний инструмента. Установка оправки с элементами вибродемпфирования и модернизацией правой опоры на подшипниках качения позволяет увеличить диссипативную функцию узла режущего инструмента. Однако этого может оказаться недостаточно для снижения уровней звукового давления режущего инструмента до предельно допустимых значений. В таком случае можно использовать акустический экран, устанавливаемый вблизи источника шума. При этом конструкция экрана становится намного проще, её габариты (длина и высота) — меньше.

Уровни звукового давления, санитарные нормы шума, режущий инструмент, колёсофрезерные станки

Короткий адрес: https://sciup.org/14250013

IDR: 14250013 | УДК: 621.9.06:628.5 | DOI: 10.12737/1285

Текст научной статьи Оценка уровней шума, создаваемого фрезами при обработке колёсных пар

Введение. Рабочая поверхность колёсных пар обрабатывается специальной фрезой, установленной на длинной оправке. Фреза рассматривается как система с распределённой массой, что позволяет теоретически рассчитать спектры вибрации и шума. В зависимости от соотношения изгиб-ной жёсткости режущего инструмента и опор, виброакустические характеристики фрезы определяются для условий шарнирного и жёсткого закрепления. В данной работе приведены результаты исследования акустических характеристик режущего инструмента.

Результаты исследований. Расчёт уровней звукового давления фрезы основан на цилиндрической модели источника шума. На основе данных работы [1] (без учёта направленности звукового излучения) получены следующие зависимости.

Для условий шарнирного закрепления:

L = 20lg V k + 20lg k - 20lg r + 25lg d + 150, (1)

где V k — скорость колебаний на собственной частоте, м/с; k — коэффициент, определяющий собственную частоту колебаний; r — расстояние от источника до точки измерений, м; d — диаметр фрезы, м.

Для условий жёсткого закрепления:

L = 20lg V k + 20lg(2 k - 1) - 20lg r + 25lg d + 165, (2)

где V k — скорость колебаний на собственной частоте, м/с; k — коэффициент, определяющий собственную частоту колебаний; r — расстояние от источника до точки измерений, м; d — диаметр фрезы, м.

Снизить шум, излучаемый фрезой, можно двумя способами: установить акустический экран или увеличить диссипативную функцию, фактически определённую эффективным коэффициентом потерь колебательной энергии. Ниже рассматривается именно такой метод — при этом шум снижается в самом источнике его возникновения.

Работа выполнена в рамках инициативной НИР.

С учётом санитарных норм шума ( L c ) и зависимостей (1) и (2) выразим «требуемое значение» скорости колебаний режущего инструмента.

Для условий шарнирного закрепления:

V *2 = 10 0,05 L - lg гГк11 ,г 2 - 7,5

.

Для условий жёсткого закрепления:

V * 2 = 10 0,05 L c — lg r / ( 2 k - 1 ) d 1,25 - 8

.

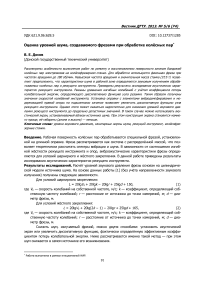

Расчётная схема фрезы приведена на рис. 1. Фреза 1 вставляется в отверстие шпинделя 2 , ориентируется шпонками 3 и затягивается шомполом, а другой конец фрезы имеет цилиндрическую цапку, которая поддерживается съёмной стойкой. Съёмная стойка 4 ориентируется по шпонке и крепится к своему основанию 5 . Аналогично производится установка другой фрезы.

Рис. 1. Установка фрезы на колёсофрезерном станке

При операциях фрезерования сила резания, согласно исследованиям И. Г. Жаркова и нормативам режимов резания, определяется по формулам [1, 2]:

P yz = P yz-' cosn nz " t - ( q - 1 ) г = P yz 'cos H - ( q - 1 ) 7] - (5)

10 -CtxS y * Bn * • z*

P =---p---z--K„, Н zz dq* nW * мр- - где t — глубина резания, мм; Sz — подача на зуб фрезы, мм/зуб; B — ширина фрезерования, мм; z* — число зубьев фрезы; d — диаметр фрезы, мм; w — частота вращения фрезы, мин-1; Ср, Кмр, х*, У *, n*, q*, W — коэффициенты, зависящие от обрабатываемого материала фрезы, геометрических параметров режущих пластиков и типа фрез (выбираются по соответствующим таблицам) [2]; q — номер зуба фрезы.

Метод расчёта виброскоростей основан на представлении фрезы как системы с распределёнными параметрами, на которую действуют силовые возмущения от каждого зуба. В этом случае уравнения поперечных колебаний в направлении осей ОZ и ОY фрезы как шарнирно-опёртой системы имеют вид:

д 2 У 2d4 у 2Py "Г . nkl . nkl, . п klz, ) Г. . ,, , ^2n 1 . nkx

—V+а2—r— =—L_у sin—1- + sin—2 + _ + sin —z- • cos 0,1 nz t - (q -1)— • sin---, (7) д t2 дх4 m 0 £11 l l l J [ ( ) Z ] l d2 z

—7 + a

э d4 z 2Pz . nkl. . nkl . nkl, i2—T =---> sin—2 + sin—2 + _ + sin —z*

d x4 m R = 1 ( l l l

• cos 0,1 nz-t - ( q - 1 ) z * • sin k , (8)

π kx

l

где Pz , y = Pyz • cos

n n . / и \ 2п n * i к 2п

—t - q - 1)— = p • cos toz • t - q - 1)—

30 ( ) z yz ( ) z

EY

, a 2 = —; q — номер зуба; l i — m 0

координаты расположения зуба, м; E — модуль упругости, Па; J — момент инерции, м4; m 0 — распределённая масса, кг/м ( m 0 = pF , p — плотность материала, кг/м3); F — площадь поперечного сечения, м2; l — длина фрезы, м; n — частота вращения фрезы, об/мин.

Для стали, соответственно, получим:

EJ = 1,7 • 10 6 d 2 ; ma = 6 • 10 3 d 2.

m 0 0

Используя метод разделения переменных, систему дифференциальных уравнений приведём к виду:

p y

3 • 10 3 d 2 1

pz

3 • 10 3 d 2 1

dy +1,7 • 108 d2 dt2

” ( ._n kl. ._n kl,

> sin—2 + sin— 2 + _ + sin

^ //

R=1V 'l dz +1,7 • 10‘d 2

^( _n kl ._n kl

У sin—2 + sin— 2 + _ + sin

^ //

R =1V ll

। k 1

< l )

π kl £

l

I У =

z *

• cos 0,1 zz*t - ( q - 1 ) z n

.

I k 1 1,

π kl l

I z =

z *

• cos 0,1 nzt - ( q - 1 ) I ?

.

Решение уравнений относительно скорости колебаний получены в следующем виде:

। , p nz* . п/ . n kl2 . nkl I

Vkv = y л з У sin--- L + sin--- 2 + ••• + sin z * x

1 ky| 3 • 10 4 d 2 l h ( l l l J

=X

x sin 0,1 nzt - ( q - 1 ) z ? - 1,7-10 8 d

2 ( - Y

- -1

,

। pnz* ” ( . n kl, . n kl . n kl , I

V = rz V sin— 1- + sin— 2 + _ + sin — z * x

1 kz| 3 • 10 4 d 2 1 ^ [ l l l I

=X \ /

. 7n _ .

x sin 0,1 nz't - ( q - 1 ) z * - 1,7-10 8 d

,2( k 1 4

- -1

.

Данные выражения не учитывают коэффициента потерь колебательной энергии. Воспользуемся приёмом представления модуля упругости в комплексной форме:

E = Ё ( 1 + jn ) x , где η — эффективный коэффициент потерь колебательной энергии.

Кроме этого следует учесть, что в рамках данной работы ставится задача определения максимального значения уровня звукового давления, возникающего за время фрезерования колёс. Поэтому следует определить максимальное значение скорости колебаний. Тогда выражения (12) и (13) примут вид:

I., I pnz хД Г . nkl . nkl . nklz, I

V = —У> sin—L + sin— 2 + ^ + sin — z * x

I ky ^ax 3 • 104 d2 lR=1 ( l l l J x s

1,7 • 10 8 d 2 ( k J'

* ) 2 + 3 • 10 16 n 2 d'

4 I - I

I l J

- 0,5

.

... । pzz ” f . nkl . nkL . nk1 I

V = rz —— у sin — 1 + sin — 2 + . + sin — z— x

1 kz lmax 3 • 10 4 d 2 / £ V 11 1 J

X S

1,7 • 10 8 d 2 1 k )

* ) 2 + 3 • 10 16 n 2 d

4 1 k I

1 1 J

- 0,5

>

.

Для расчёта звукового давления определяется среднеквадратичное значение скорости колебаний:

V =

2. max

Фрезы, у которых опоры имеют высокие значения жёсткости, предоставим как жёстко-защемлённые. Тогда дифференциальные уравнения поперечных колебаний (в соответствии с краевыми условиями жёсткого защемления) примут вид:

d 2 y 2 d 4 y P Л f . з nk1 . з n k12 . з nk1z, —У + a —у = —У I sin 3—2 + sin 3—2 +.+ sin 3 — z * d t 2 d x 4 m 0 £ V 1 1 1

• gin 3 h- cos 0,1 nz4 - ( q - 1 ) Z ^ .(17)

2π

z

d 2 z

—- + a d tt

Производя нений:

d 4 z dx4

от

π kl

= — УI sin 3 ^1 + sin m o k = i I 1

πkl πkl i3 —p + ...+ sin3 -jz*-

• sin 3 h. cos 0,1 nrt - ( q - 1 ) | Q . (18)

2π

z

аналогичные преобразования, получим следующую систему дифференциальных урав-

dy + 1,7 • 10 8 dd dt 2 ,

2,5 Py У f ■ 3 nkL . 3 n k12

—-—У У sin3 —2 + sin3 —2 + . + sin

10 4 d 2 1 £ 1 V 1 1

- f k I 1 1 J

π kl 3

l

I y =

Z *

2n

• cos 0,1 nzt -( q - 1 ) z .

dy + 1,4 • 10 10 d 2 f k J y =

p y

3 • 10 3 d 2 1

" f . 3 n kJ

У sin 3—1- + sin

^ /

R =1 V l

π kl π kl

1 3 —p + .+ sin 3 1'"

2n

• cos 0,1 mt - ( q - 1 ) z

.

2,5 p " f . з n k1 —У-У У sin 3 —2 +

10 4 d 2 1 £ V 1

d F + 1,710 " d 2 ( 1 )

π kl π kl

Sin 3 —z + _ + Sin3 — J

I Z =

Z *

2П

• cos 0,1 nzt -( q - 1 ) z -

dd + 1,4 • 10 10 d 2 1

dt 2 V

" f . 3 nk1 . з n k12 . 3 nk1 z.

= y sin 3 —2 + sin 3 —2 + . + sin 3 — z-*

R =1 V

k Y l J z =

2n

• cos 0,1 nzt -( q - 1 ) z .

Решение полученной системы уравнений относительно скорости колебаний определяется следу-

ющими выражениями:

। । 2,5 pnz "f . n k1T . з n k12 . з n k1 z У

V = — — У sin 3 —2 + sin 3 —2 + . + sin 3 — z * x

I ky dmax 10 4 d 2 1 £ | 1 1 1 J

R =1 x ✓

X S

1,7 • 10 8 d 2

- ( 0,1 zz * ) 2

+ 3 • 10 16 n 2 d 4

k

/

- 0,5

V I = p y nz

I ky 2 I max 3 ■ 10 3 d 2 1

" Г . з n kl . з n kl

У Sin 3 —1- + Sin 3 —2 +.

R = 1 V l l

XS

1,4 ■ 10 10 d 2 Г k У

■ 3 n kz, 1

..+ Sin3 —p Ix л —0,5

+ 2 ■ 10 20 n 2 d 4 I kk i

I 2,5 pnz " Г . 3 n kj .3 n kj

V =--Z z 3— У Sin 3 —Л + Sin 3 —У + — + Sin

I kz 1'max 10 4 d 2 1 £ 1 ( l l

х s

1,7 ■ 10 8 d 2 Г k 1

* ) 2 + 3 ■ 10 16 n 2 d

4 1 k I

1 l )

;

3 nklz, 1

13 — I z I х

3 —0,5

;

I.. I pznz " Г . 3 п — ,3 n kj

V =--- z , , У Sin 3— + Sin3-;-2- + —+ Sin

I kz 2 ।max 3 ■ 10 3 d 2 / £ 1 l l

X s

1,4 ■ 10 10 d 2 1 k 1

* ) 2 + 2 ■ 10 20 n 2 d

4 1 k I

1 l )

3 nkl „ I

— 0,5

.

Скорость колебаний источника в э том случае определяется как

V = V »1L+ V y L+ V X+ V ■[

max .

Соответственно, «требуемые значения» эффективных коэффициентов потерь колебательных энергий получены из выражений максимальных значений скоростей колебаний.

Для условий шарнирного закрепления

2 k 1 k 2

П — ,

-v- k

, Г nz* 1 2

где k i "I 3:10 4 5 2 1 J

■ ( P y + P z ) , k 2 = 1,7 • 108 d 2

k 3 k 5η4

—

, k3 = 340 16 d 4 1 l

.

Г k k V k

-— k + k — kk — kk n 2 — к k

1/*2 5 i/*2 3 3 4 2 5 I । i/*2 4

V V k V k J V k

— k r k = 0, Vk*2

где k 6 — 7,5 k 1 , k 7 — 10 k 1 .

Заключение. Диссипативную функцию узла режущего инструмента можно увеличить, установив оправку с элементами вибродемпфирования и модернизировав правую опору на подшипниках качения. Следует отметить, что увеличения диссипативной функции может оказаться недостаточно для снижения уровней звукового давления режущего инструмента до предельно допустимых значений. В этом случае целесообразно установить акустический экран — упрощённой конструкции, с уменьшенными габаритами.

Список литературы Оценка уровней шума, создаваемого фрезами при обработке колёсных пар

- Чукарин, А. Н. Теория и методы акустических расчётов и проектирования технологических машин для механической обработки/А. Н. Чукарин. -Ростов-на-Дону: Изд. центр Дон. гос. техн. ун-та, 2005. -152 с.

- Рыжков, И. Г. Вибрации при обработке лезвийным инструментом/И. Г. Рыжков. -Ленинград: Машиностроение, 1986. -184 с.

- Справочник технолога-машиностроителя/под ред. А. Г. Косиловой, Р. К. Мещерякова. -Москва: Машиностроение, 1985. -Т. 2. -496 с.